Изобретение относится к области гидрометаллургии благородных металлов и может быть использовано, в частности, для извлечения золота из цианистых растворов цементацией.

Известны способы извлечения золота из цианистых растворов цементацией, в которых в качестве реагента-осадителя применяется цинк [1] Однако в ряде случаев при извлечении золота из щелочно-цианистых элюатов сорбционных технологий с использованием угля или низкоосновной смолы применение цинка нежелательно вследствие загрязнения растворов и сорбентов солями цинка. При этом сорбенты "отравляются", снижаются их сорбционные свойств, что приводит к недоизвлечению золота.

Известен также способ извлечения золота из цианистых растворов цементацией с использованием в качестве реагента-осадителя алюминиевой пыли, который принят за прототип, как наиболее близкое к заявляемому техническое решение [2]

Недостатком данного способа является низкая скорость протекания процесса осаждения золота по причине плохой смачиваемости алюминиевой пыли цианистыми растворами. Кроме того, данный способ связан с высоким расходом алюминия, возникающим из-за непроизводительного растворения последнего щелочью.

Задачей изобретения является повышение извлечения золота из щелочно-цианистых растворов, а также снижение расхода реагента-осадителя.

Поставленная задача решается за счет достижения технического результата, который заключается в обеспечении оптимальной скорости протекания процесса осаждения золота.

Указанный технический результат достигается тем, что в известном способе, включающем цементацию реагентом-осадителем, в качестве реагента-осадителя используют алюминиево-кремниевый сплав с массой долей кремния 10-25% В состав сплава также входят другие металлы, например цинк, магний (активные в процессе цементации), медь, железо, никель, титан (индифферентные в процессе цементации). Но в процессе осаждения действие одних взаимокомпенсируется действием других или их содержание настолько мало, что они не оказывают определяющего влияния на процесс. В качестве реагента-осадителя могут использоваться, например, такие алюминиевые сплавы, как АЛ25, АЛ30, ВКЖЛС-2 (гостированные), АК12МЧ, АК18, АК21 (негостированные) и другие, в которых содержание кремния находится в заявляемых пределах (см. Г.В.Мотовилин и др. Справочник "Автомобильные материалы", М, Транспорт, 1989, 463 с.).

При массовой доле кремния в сплаве ниже 10% реагент-осадитель в процессе цементации недопустимо быстро растворяется, и за счет отсутствия реагента снижается извлечение золота. При содержании кремния в сплаве выше 25% реагент-осадитель растворяется медленно, не давая нужного количества электронов для осаждения золота за счет блокирования алюминия кремнием, что также ведет к снижению извлечения золота.

Отличием предлагаемого технического решения от прототипа является использование в качестве реагента-осадителя алюминиевого сплава с массовой долей кремния 10-25% что свидетельствует о соответствии изобретения критерию "новизна".

При использовании в качестве реагента-осадителя алюминия, последний активно взаимодействует с NaOH одним из компонентов, щелочно-цианистых элюатов. При контакте алюминия с такими элюатами, содержащими золото, происходят две основные реакции:

1) реакция цементации

3Au(CN)

2) реакция растворения алюминия в водном растворе щелочи

Как видно, реагент-осадитель (алюминиевая пыль) расходуется на взаимодействие со щелочью с выделением водорода, что вызывает его непроизводительный расход, т.е. эта реакция является паразитической.

Кремний, благодаря своим химическим свойствам, является ингибитором в щелочном растворе, поэтому алюминий из сплава с кремнием растворяется медленнее и расходуется полезно на осаждение золота по реакции (1).

Для доказательства соответствия заявляемого изобретения критерию "изобретательский уровень" проводилось сравнение с другими техническими решениями, известными из источников, включенных в "уровень техники".

Благодаря использованию сплава на основе алюминия и кремния в качестве реагента-осадителя, алюминий растворяется медленно, золото успевает осадиться на реагенте-осадителе, повышается его извлечение, при этом расход предлагаемого реагента значительно снижается, что не следует явным образом из известного уровня техники.

Исходя из вышесказанного, можно заключить, что предлагаемое техническое решение соответствует критерию "изобретательский уровень".

Предлагаемый способ может быть проиллюстрирован следующими примерами.

Пример 1 (по предлагаемому способу).

Для экспериментов использовали растворы, полученные при десорбции золота с низкоосновной смолы АН3-1, состава, мг/л: NaOH 9800, NaCN 1100, Au - 480; Ag 120; Fe 180; Zn 80; Cu 250.

Цементацию проводили, пропуская раствор через слой металла-осадителя и графитизированного ватина марки ВВП-65-95. В качестве металла-осадителя использовали алюминиевый сплав ВКЖЛС-2 состава, Al 74,9; Si 20; Mg - 0,2; Mn 0,2; Cu 2,2; Ni 2,2; Ti 0,1; Cr 0,2. Загрузка реагента-осадителя составляла 20 г на 1 г золота.

При удельной скорости протекания растворов 1 м3/ч с 1 м2 сечения аппарата-цементатора показатель извлечения золота в осадок составил 99,4% Усредненный расход алюминиевого сплава составил 3,2 г на 1 г золота.

Цементные осадки после промывки, сушки и обжига сплавили с содой, бурой и стеклом на слиток лигатурного золота по известной методике.

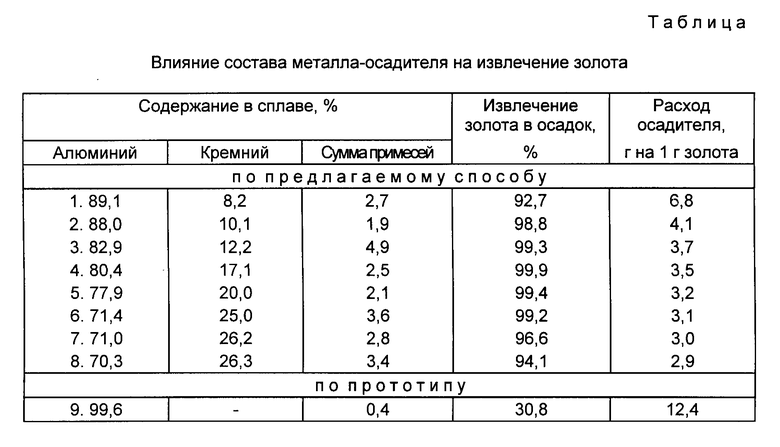

Для изучения влияния состава сплава на эффективность цементации использовали сплавы с различным содержанием кремния. Суммарное содержание металлов-примесей в сплаве составляло 2-5% Для экспериментов использовали раствор, состав которого приведен в примере 1. Удельную скорость пропускания растворов через пакет из чередующихся слоев металла-цементатора и графитизированного ватина поддерживали на уровне 1 м3/ч с 1 м2 сечения аппарата-осадителя. В каждом опыте пропускали равное количество растворов.

Результаты экспериментов приведены в табл. 1.

Пример 2 (по прототипу).

Аналогично примеру 1 с теми же растворами и режимом работы проводили цементацию алюминиевой пылью. Извлечение золота в осадок составил 30,8% при расходе алюминиевой пыли 12,4 г на 1 г золота.

Цементные осадки, также как в примере 1, после промывки, сушки и обжига сплавили с содой, бурой и стеклом на слиток лигатурного золота.

Результаты опыта представлены в табл.

Согласно таблице, при использовании алюминиевого сплава с массовой долей кремния 10-25% (опыты 2-6) достигается высокое извлечение золота (до 99,9%), что в 3 раза выше, чем по способу-прототипу (опыт 9). При этом расход осадителя (алюминиевого сплава) составил 3-4 г на 1 г золота, что в 4 раза ниже расхода осадителя (алюминиевой пыли) по способу-прототипу. При массовой доле кремния в сплаве ниже 10% не достигается высокая степень извлечения золота и, кроме того, достаточно высок расход осадителя (опыт 1). При массовой доле кремния в сплаве выше 25% наблюдается тенденция снижения степени извлечения за счет блокировки алюминия кремнием.

Таким образом, при использовании в качестве реагента-осадителя алюминиевого сплава, содержащего кремний, решается задача эффективного извлечения золота из щелочно-цианистых растворов методом цементации.

Для доказательства критерия "промышленная применимость" достаточно сказать, что способ опробован в промышленных испытаниях на Балейской опытной фабрике, где в течение двух месяцев при переработке щелочно-цианистых элюатов получено около 2 кг золота в виде цементного осадка, который сплавлен на слитки чернового золота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПЕРЕРАБОТКИ ФЛОТОКОНЦЕНТРАТОВ | 1995 |

|

RU2078839C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ ЩЕЛОЧНЫХ ЦИАНИСТЫХ РАСТВОРОВ | 2012 |

|

RU2523062C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ЦЕМЕНТАЦИЕЙ С ВРАЩЕНИЕМ ПОТОКА РАСТВОРА | 2006 |

|

RU2377326C2 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ НА ОСНОВЕ СУРЬМЫ | 2006 |

|

RU2377327C2 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТАЦИИ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1992 |

|

RU2064974C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ПРОДУКТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ЗОЛОТО-СЕРЕБРЯНЫХ РУД | 1991 |

|

RU2022040C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1994 |

|

RU2062798C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИСТЫХ РАСТВОРОВ | 2016 |

|

RU2645168C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ МЕДЬСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ МЕТОДОМ ЦИАНИРОВАНИЯ | 2019 |

|

RU2704946C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ МЕДЬСОДЕРЖАЩИХ ЦИАНИСТЫХ РАСТВОРОВ | 1994 |

|

RU2083703C1 |

Использование: касается извлечения золота из цианистых растворов цементацией. Сущность: извлечение золота из щелочно-цианистых растворов проводят цементацией с использованием в качестве реагента-осадителя алюминиево-кремниевого сплава. 1 табл.

Способ извлечения золота из щелочно-цианистых растворов, включающий цементацию реагентом-осадителем, отличающийся тем, что в качестве реагента-осадителя используют алюминиево-кремниевый сплав с массовой долей кремния 10 25%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| J | |||

| Marsden and M.Fuerstenau | |||

| Comparison of Merrill-Crowe Precipitition and Carbon Adsorption for Preciouns Metals Recoveri | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Sydney | |||

| Australia, 23 - 28 May, 1993, p | |||

| Нефтяная калильная печь | 1924 |

|

SU1189A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масленицкий И.Н., Чугаев Л.В | |||

| и др | |||

| Металлургия благородных металлов | |||

| - М.: Металлургия, 1987, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1997-08-20—Публикация

1995-12-02—Подача