Изобретение относится к гидрометаллургии и может применяться на металлургических и химических предприятиях для переработки сплавов, отходов, содержащих благородные металлы.

Известен способ выщелачивания свинца из гранулированной (крупность частиц 1-3 мм) сурьмы слабыми растворами азотной кислоты при комнатной температуре [1]. В результате трехстадийного выщелачивания гранул при т:ж=3:1, концентрации свежего раствора азотной кислоты 4-8% и продолжительности каждой стадии 3 ч свинец на 80% переходит в раствор, в то время как потери сурьмы не превышают 0,05%. Описанный способ не эффективен для очистки сурьмы, так как при его использовании наблюдаются потери золота.

Известен способ извлечения золота из шелочно-цианистых растворов с использованием в качестве реагента-осадителя алюминиево-кремниевых сплавов [2]. Данный способ не применим для исследуемой системы из-за наличия высокой концентрации сурьмы.

Известен способ переработки сплавов на основе меди и/или цинка, содержащих благородных металлы, с содержанием благородных металлов 5-80% [3]. Исходный материал с содержанием благородных металлов (серебра) более 45% растворяют в азотной кислоте. Извлекают благородные металлы из раствора цементацией исходными сплавами либо с большим, либо с меньшим содержанием благородных металлов. Однако для осуществления процесса цементации требуется привлечение дополнительных материалов - часто дорогостоящих порошков алюминия, меди, цинка. Использование азотной кислоте в качестве растворителя невозможно для исследуемой системы.

Данное изобретение принято за прототип как наиболее близкое к заявляемому техническому решению.

Заявляемый способ позволяет перерабатывать сплавы с содержанием благородных металлов более 0,1 до 1, 3%, снизить затраты на переработку за счет исключения дорогостоящих реагентов и уменьшения материальных потоков, улучшить экологическую обстановку в процессе переработки.

Сущность изобретения заключается в растворении исходных сплавов в растворах, содержащих соляную кислоту, в присутствии перекиси водорода или персульфата натрия с последующей цементацией отдельной новой порцией исходных сплавов; при этом сплав-цементатор должен иметь развитую поверхность в виде измельченного порошка или гранул размером -6 +3 мм. Другим условием осуществления способа является поддержание различия между содержанием золота в растворяемом сплаве и сплаве-цементаторе. При этом растворение подвергают сплавы с содержанием золота более 0,1%, а содержание золота в сплаве-цементаторе должно быть меньше, чем в исходном сплаве. В этом случае получаемым продуктом является цементный продукт, обогащенный золотом.

Технический результат, получаемый при реализации данного способа, заключается в том, что можно перерабатывать сплавы с содержанием благородных металлов в широком диапазоне концентраций - от 0,1 до 1,3%.

Реализация данного способа, сохраняя преимущества процесса цементации перед другими методами выделения благородных металлов (электролиз, осаждение солей), позволяет существенно снизить затраты на переработку за счет того, что в процессе не требуется использования дорогостоящих металлов-цементаторов и снижается расход соляной кислоты и перекиси водорода.

Использование в качестве цементаторов металлов, входящих в исходное сырье, приводит к уменьшению расходов на последующую переработку отвальных растворов (выделение цветных металлов) и снижению материальных потоков в целом. В качестве металла-осадителя использовали сурьмянистый золотосодержащий сплав, в котором содержание основных металлов было, %: Cu 1,43-2,60; Ni 2,10-2,70; Sn 0,12-0,20; As 0,012-0,07; Fe 0,043-0,32; Pb 17,72-33,62; Au 0,123-0,230, а также флотационный золотосурьмяный концентрат.

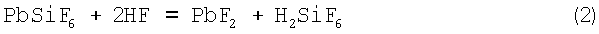

В табл.1 приведены электродные потенциалы металлов и равновесные отношения активностей металла-цементатора и иона вытесняемого металла. Металлы-цементаторы сурьмянистого сплава обеспечивают достаточно высокое вытеснение золота из раствора. Загрузка реагента-осадителя составляла в среднем 20 г на 1 г золота.

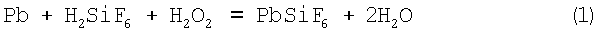

Изучено влияния состава сплава на эффективность цементации золота при использовании сплавов с различным содержанием свинца, который выделялся по разработанной технологии. В качестве растворителя свинца использовали кремнефтористоводородную кислоту в растворе плавиковой кислоты, перекиси водорода. При этом имели место следующие реакции:

Были разработаны следующие оптимальные условия: расход H2SiF6 - 200 г/л, Н2O2 - 7,5 мл, время контакта 60-90 мин, температура 80-90°С.

Удаление свинца из сплава также осуществляли обработкой ацетатными растворами при температуре 293-343 К. После 2-3 ч выщелачивания в раствор перешло 95% свинца, содержащегося в сплаве, и незначительное количество меди.

Для доказательства соответствию заявляемого изобретения критерию «изобретательский уровень» проводилось сравнение с другими техническими решениями, известными из источников, включенных в «уровень техники».

Благодаря использованию сплава на основе сурьмы в качестве реагента-осадителя сурьма растворяется медленно, золото успевает осадиться на реагенте-осадителе, повышается его извлечение, при этом расход предлагаемого реагента значительно снижается, что не следует явным образом из известного уровня техники.

Исходя из вышесказанного, можно заключить, что предлагаемое техническое решение соответствует критерию «изобретательский уровень».

Внедрение гидрометаллургической технологии переработки сплавов позволяет уменьшить количество вредных выбросов и улучшить экологическую обстановку на производстве.

Наиболее целесообразно организовывать переработку сплавов таким образом, чтобы в качестве цементаторов вводились сплавы-цементаторы, бедные по золоту. В данном случае продуктом переработки будет являться сплавы, обогащенные золотом. Обогащенные по содержанию благородных металлов гранулы направляют вновь на растворение с последующей цементацией. Для регулирования содержания золота в сплаве необходимо исходные сплавы предварительно подвергать операциям удаления свинца.

При получении обогащенных гранул с содержанием золота более 10,0% они являются продуктом переработки и направляются на аффинаж.

Способ осуществляется следующим образом.

Сурьмянистые сплавы в виде измельченного материала предварительно обрабатываются растворителями свинца. В качестве растворяющего раствора использовали кремнефтористоводородную кислоту в растворе плавиковой кислоты, перекиси водорода при следующих оптимальных условиях: расходе H2SiF6 - 200 г/л,

Н2O2 - 7,5 мл, времени контакта 60-90 мин, температуре 80-90°С. После 2-3 ч выщелачивания ацетатными растворами при температуре 293-343 К в раствор перешло 95% свинца, содержащегося в сплаве, и незначительное количество меди.

После фильтрации и отделения раствора гранулы, содержащие более 0,1% золота, растворяют в соляной кислоте и перекиси водорода. Полученный хлоридный раствор направляют на цементацию. Цементацию золота проводят также металлы, входящие в состав этого сплава, компоненты - медь, никель и др., являющиеся более отрицательными металлами, чем золото и серебро. Золото из раствора осаждается в виде мелкодисперсного порошка и смешиваются с исходными гранулами. Металлы-цементаторы золота переходят в раствор и не загрязняют растворы нежелательными металлами.

Цементное золото промывают и сушат. Исходные гранулы, содержащие более 0,1%, дополнительно обогащаются за счет перехода более электроотрицательных металлов в раствор на 20-30% и направляются на дальнейшую переработку. Предлагаемый способ может быть проиллюстрирован следующими примерами.

Пример 1. 1 г сурьмянистого золотосодержащего сплава (СЗСС) с содержанием золота 1150 г/т растворили в НСl и Н2О2, затем добавили 1 г СЗСС, перемешивали 10 мин и получили цементный продукт с содержанием золота 1750 мг. Извлечение золота из раствора при цементации сплавов составило 76,09%.

Пример 2. 2 г СЗСС с содержанием золота 2650 г/т растворяли в 20 мл НСl и 2 мл Н2О2 при нагревании в течение 10-15 мин до полного растворения. Затем разбавляли водой до 200 мл для осаждения хлорида свинца и оксихлорида сурьмы, раствор фильтровали. К полученному раствору при Т=90°С прибавляли 2 г СЗСС, перемешивали в течение 20 мин. Осадок отделяли фильтрацией. Вес осадка составлял 1,7738 г с содержанием золота 5339 г/т с извлечение золота из раствора порядка 90,35%.

Пример 3. 2 г СЗСС с содержанием золота 2650 г/т растворяли в 20 мл НСl и 2 мл Н2O2 при нагревании в течение 10-15 мин до полного растворения. Затем разбавляли водой до 200 мл для осаждения хлорида свинца и оксихлорида сурьмы, раствор фильтровали. К полученному раствору при Т=80°С прибавляли 2 г СЗСС, перемешивали в течение 60 мин. Осадок отделяли фильтрацией. Вес осадка составлял 1,9072 г с содержанием золота 4864 г/т с извлечение золота из раствора порядка 87,52%.

Пример 4. 2 г СЗСС с содержанием золота 2650 г/т растворяли в 20 мл НСl и 2 мл H2O2 при нагревании в течение 10-15 мин до полного растворения.

Затем разбавляли водой до 200 мл для осаждения хлорида свинца и оксихлорида сурьмы, раствор фильтровали. К полученному раствору при Т=80°С прибавляли 2 г золотосурьмяного флотационного концентра с содержанием золота 56,6 г/т, перемешивали в течение 20 мин. Осадок отделяли фильтрацией. Вес осадка составлял 1,9793 г с содержанием золота 1945 г/т с извлечение золота из раствора порядка 71,12%.

Используемый сульфидный концентрат имеет повышенную реакционноспособность благодаря развитой поверхности и наличию дефектов кристаллической решетки. При контакте его с раствором, содержащим благородные металлы, возможно, имеет место реакция

Sb2S3(тв)+2Au3+(в)→Au2S3(тв)+2Sb3+(в).

Пример 5. Влияние цементации золотосодержащим металлом на качество цементного продукта и распределение металлов при этом представлены в табл.2. Цементация данным продуктом позволила увеличить степень концентрации золота в 2,2, серебра в 3,2 и меди в 5 раз.

Результаты цементации золотосодержащим металлом

Таким образом, при использовании в качестве реагента-осадителя сурьмянистого сплава, содержащего благородные металлы, решается задача эффективного извлечения золота из хлоридных растворов методом цементации.

Для доказательства критерия «промышленная применимость» достаточно отметить, что способ опробован в полупромышленных испытаниях на частном предприятии и получен положительный эффект.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авт. свид. №136559. Кершанский И.И., Рогова Л.Н. // Бюл. изобр., 1961, №5, с.65.

2. Патент 2087567 РФ, 5 С22В 11/00. Способ извлечения золота из шелочно-цианистых растворов. Емельянов Ю.Е., Татаринов А.П., Бывальцев В.Я. // Опубл. 20.08.97, Бюл. №23.

3. Патент 2017842 РФ, 5 С22В 11/00. Способ переработки сплавов, содержащих благородные металлы на основе меди и/или цинка. / Караев В.Г., Масликов С.Т., Давыдов A.M. и др. // Опубл. 15.08.94, Бюл. №15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМЯНИСТОГО ЗОЛОТОСОДЕРЖАЩЕГО СПЛАВА | 2006 |

|

RU2377328C2 |

| Способ переработки золотосодержащего сурьмяного концентрата и линия для его осуществления | 2018 |

|

RU2692135C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2009 |

|

RU2412264C2 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ НА ОСНОВЕ МЕДИ И/ИЛИ ЦИНКА | 1991 |

|

RU2017842C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СУРЬМЯНОГО КОНЦЕНТРАТА | 2003 |

|

RU2254386C1 |

| Способ переработки сурьмянистого золотосодержащего катодного осадка | 2022 |

|

RU2789641C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ СУРЬМЯНЫХ РУД | 2009 |

|

RU2429304C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ЦЕМЕНТАЦИЕЙ С ВРАЩЕНИЕМ ПОТОКА РАСТВОРА | 2006 |

|

RU2377326C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2404134C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

Изобретение относится к способу переработки сурьмянистых сплавов с содержанием благородных металлов более 0,1%. Способ включает растворение сплавов в растворе, содержащем кислоту, и последующее выделение из растворов благородных металлов цементацией. Перед растворением сплавов проводят удаление из них свинца обработкой растворителем. Растворение сплавов ведут раствором, содержащим соляную кислоту и перекись водорода или персульфат натрия. Цементацию благородных металлов осуществляют сурьмянистыми сплавами с меньшим содержанием благородных металлов, или порошком катодной сурьмы крупностью 100-74 мкм, или золотосурьмяным флотационным концентратом крупностью 100-74 мкм с получением сплава, обогащенного благородными металлами, с последующим выделением благородных металлов из полученных продуктов. Технический результат изобретения заключается в возможности перерабатывать сплавы с широким диапазоном концентраций благородных металлов - от 0,1 до 1,3%. 3 з.п. ф-лы, 2 табл.

1. Способ переработки сплавов, содержащих благородные металлы, включающий растворение в растворе, содержащем кислоту, и последующее выделение из растворов благородных металлов цементацией, отличающийся тем, что переработке подвергают сурьмянистые сплавы с содержанием благородных металлов более 0,1%, перед их растворением проводят удаление из них свинца обработкой растворителем, растворение сплавов ведут раствором, содержащим соляную кислоту и перекись водорода или персульфат натрия, а цементацию благородных металлов осуществляют сурьмянистыми сплавами с меньшим содержанием благородных металлов, или порошком катодной сурьмы крупностью 100-74 мкм, или золотосурьмяным флотационным концентратом крупностью 100-74 мкм с получением сплава, обогащенного благородными металлами, с последующим выделением благородных металлов из полученных продуктов.

2. Способ по п.1, отличающийся тем, что удаление свинца из сплава осуществляют обработкой кремнефтористой кислотой в растворе плавиковой кислоты, перекиси водорода при расходе Н2SiF6 - 200 г/л, H2O2 - 30 г/л, времени контакта 60-90 мин, температуре 80-90°С.

3. Способ по п.1, отличающийся тем, что удаление свинца из сплава осуществляют обработкой ацетатными растворами при температуре 293-343 К в течение 2-3 ч.

4. Способ по п.1, отличающийся тем, что растворение сплава осуществляют в кислом растворе НСl концентрации 4,0-4,8 н. с избытком перекиси водорода 10%.

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ НА ОСНОВЕ МЕДИ И/ИЛИ ЦИНКА | 1991 |

|

RU2017842C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОСАДКОВ | 1995 |

|

RU2087566C1 |

| СПОСОБ ВЯЗАНИЯ СЕТЧАТОГО ТРУБЧАТОГО КУЛИРНОГО ТРИКОТАЖА | 1994 |

|

RU2072188C1 |

| JP 2005298850 A, 27.10.2005 | |||

| Устройство для шлифования детали с неполной цилиндрической поверхностью | 1982 |

|

SU1021572A1 |

| US 2003015065 A1, 23.01.2003. | |||

Авторы

Даты

2009-12-27—Публикация

2006-02-02—Подача