Изобретение относится к деревообрабатывающей промышленности, в частности к способам получения древесной муки.

Известен традиционный способ получения древесной муки. Он включает последовательные операции двухстадийного измельчения, сушки, рассева и сортировки древесного сырья, обычно существующего в виде отходов лесопиления и деревообработки [1]

К недостаткам указанного способа можно отнести повышенную энергоемкость технологического процесса, что обусловлено насыщенностью производства тяжелой аппаратурой, высокими затратами тепловой и электрической энергии, многостадийностью и существенными эксплуатационными затратами. В конечном итоге, это ведет к повышению себестоимости древесной муки и снижает рентабельность действующих производств.

Наиболее близким по технической сущности является способ получения древесной муки, включающий деструкцию, сушку, измельчение и сортировку растительного сырья, в котором в качестве растительного сырья используют предварительно измельченное до размеров частиц 5-7 мм древесное сырье, а сушку, измельчение и сортировку проводят одновременно, при этом сушку и измельчение ведут во встречных потоках энергоносителя [2]

Недостатком известного способа является то, что в качестве деструктирующего фактора используют 0,1-1,0%-ный раствор серной кислоты, которым пропитывают древесное сырье.

Способ требует использования операций приготовления растворов кислоты и пропитки ими древесного сырья в специальных емкостях. В дальнейшем в соответствии с условиями процесса введенная кислота в составе общей влаги должна быть физически удалена до величины 5-8 при сушке и измельчении в струйном аппарате.

Это приводит к дополнительным затратам на равномерную пропитку, перемещение и испарение введенной в сырь кислоты, а также к необходимости использования кислотостойких сортов металла в узлах транспортирующего, измельчающего и сушильного оборудования.

Целью изобретения являются повышение дисперсности древесной муки и pH ее водных вытяжек, уменьшение влажности и степени полимеризации макромолекул, повышение прочностных показателей изделий на ее основе, а также снижение энерго- и материалоемкости процесса производства.

Поставленная цель достигается тем, что в способе получения древесной муки сушку и измельчение древесного сырья с размером частиц 5-7 мм ведут, минуя операции пропитки водно-кислотным раствором, во встречных потоках энергоносителя, в качестве деструктирующего фактора используют ионизирующее излучение, облучая предварительно древесное сырье до поглощенной дозы 100-290 кГр. При этом сушку и измельчение сырья до дисперсности 30-100 мкм проводят при температуре сушильного агента 413-423 K. В качестве ионизирующего излучения могут быть использованы гамма-кванты и ускоренные электроны.

Наличие отличительных признаков, а именно, использование в качестве деструктирующего фактора ионизирующего излучения для облучения древесного сырья до поглощенной дозы 100-290 кГр, а также проведение сушки и измельчения сырья при температуре сушильного агента 413-423 K до дисперсности 30-100 мкм свидетельствуют о соответствии заявляемого решения критерию изобретения "новизна".

Из патентной литературы известен способ радиационного воздействия на древесину гамма-квантами или пучком ускоренных электронов до поглощенной дозы 300-1500 кГр при температуре 303-443 K.

Однако этот способ характеризуется большими затратами энергии ионизирующего облучения и глубокой степенью разложения компонентов древесины. Поскольку древесная мука является в основном продуктом технического назначения, глубокая деструкция древесины здесь противопоказана.

В предлагаемом техническом решении древесное сырь подвергается предварительной оптимальной радиационной окислительно-восстановительной деструкции с помощью гамма-квантов или пучка ускоренных электронов до поглощенной дозы 100-290 кГр с последующим измельчением в струйной мельнице до дисперсности 30-100 мкм при температуре 413-423 K.

При этом выбранный избирательный интервал доз облучения для древесного сырья различных пород обеспечивает практически полное разрушение лигноуглеводных связей и уменьшает степень полимеризации или молекулярную массу макромолекул полисахаридов и полилигнолов в радиализованных образцах по сравнению с необлученными в несколько раз.

Такая обработка дает возможность получать древесную муку с повышенной дисперсностью, умеренной влажностью и кислотностью, меньшей степенью полимеризации макромолекул, с более высоким содержанием химически активных функциональных групп, что обуславливает (при одинаковых условиях измельчения в струйной мельнице по известному и предлагаемому способам) более высокие прочностные показатели изделий на ее основе (пластмассы, клеи, линолеум).

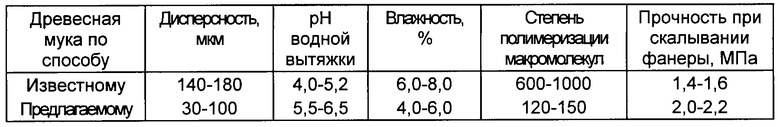

Некоторые примеры конкретных преимуществ приведены в таблице.

Таким образом, отличительные признаки являются причиной появления итогового результата, новых свойств древесной муки.

Наличие причинно-следственной связи между отличительными признаками и появлением новых свойств свидетельствуют о соответствии предлагаемого технического решения критерию изобретения "изобретательский уровень".

Соответствие предлагаемого технического решения критерию изобретения "промышленная применимость" подтверждается следующими примерами осуществления:

Пример 1. Березовые опилки просеивают через сито 5 мм и облучают гамма-квантами изотопа кобальт-60 до поглощенной дозы 100 кГр. Облученную массу древесных опилок загружают в струйную мельницу, измельчают и сушат воздухом при температуре 423 K.

Полученная древесная мука имела следующие характеристики: дисперсность 100 мкм; pH водной вытяжки 6,0; влажность 5,8 степень полимеризации макромолекул 150; прочность фанеры толщиной 5 мм при скалывании 2 МПа.

Пример 2. Сосновые опилки, отсортированные аналогично примеру 1, облучают пучком ускоренных электронов с энергией 1,6 МэВ до поглощенной дозы 290 кГр, измельчают и сушат в струйной мельнице паром при температуре 413 К.

Полученная древесная мука имела следующие характеристики: дисперсность 30 мкм; pH водной вытяжки 5,5; влажность 6,0; степень полимеризации макромолекул 120; прочность фанеры толщиной 5 мм при скалывании 2,2 МПа.

Пример 3. Смесь хвойных и лиственных опилок (50:50), отсортированных аналогично примеру 1, обрабатывали аналогично примеру 2.

Полученная древесная мука имела следующие характеристики: дисперсность 60 мкм; pH водной вытяжки 5,4; влажность 5,1 степень полимеризации макромолекул 120-150; прочность фанеры толщиной 5 мм при скалывании 2 МПа.

Пример 4. Смесь хвойных и лиственных опилок (50:50), отсортированных аналогично примеру 1, облучали гамма-квантами в бассейне-охладителе отработанных ТВЭЛов реактора РБМК-1000 до поглощенной дозы 200 кГр, измельчали и сушили воздухом в струйной мельнице при температуре 418 К.

Полученная древесная мука имела следующие характеристики: дисперсность 80 мкм; pH водной вытяжки 6,5; влажность 4 прочность фанеры толщиной 5 мм при скалывании 2 МПа.

При увеличении и уменьшении приграничных доз свойства древесной муки и изделий из нее ухудшаются. Так, при дозах ниже 100 кГр трудно получить древесную муку с техническими показателями, удовлетворяющими требованиям ГОСТ N 16361-70 на целевой продукт:

Доза 300 кГр и выше приводит к снижению экономических показателей процесса получения древесной муки, опасному перегреву сырья и потемнению получаемого продукта.

Рыночная цена древесной муки составляет 160 долларов США за одну тонну. При этом затраты на материалы, химикаты, тепловую и электрическую энергию по известному способу составляют около 100 долларов. По предлагаемому способу расход химикатов, тепловой и электрической энергии снизится приблизительно в два раза. В итоге суммарный расход по указанным статьям снижает затраты на производство древесной муки на 30-50%

Список литературы

1. Цывин М. М. Котцов С.Г. Шмаков И.В. Производство древесной муки. М. ВНИПИЭИлеспром, 1977, 46 с.

2. Авторское свидетельство 1591924 /СССР/. БИ, 1990, N 34. SU, авторское свидетельство 1591924, кл. А 23 К 1/12, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 1995 |

|

RU2089284C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ГЛИНЫ | 1999 |

|

RU2147553C1 |

| СПОСОБ УДАЛЕНИЯ ОТЛОЖЕНИЙ С ПОВЕРХНОСТИ РАДИАЦИОННООПАСНОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2097853C1 |

| СОРБИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ВОДЫ ХРАНИЛИЩ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2086018C1 |

| СПОСОБ ГАММА-СПЕКТРОСКОПИЧЕСКОГО ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ РАДИОНУКЛИДОВ КОРРОЗИОННОГО ПРОИСХОЖДЕНИЯ | 1996 |

|

RU2097791C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ЛЕГИРУЮЩЕЙ ПРИМЕСИ В ПОЛУПРОВОДНИКАХ ПОСЛЕ НЕЙТРОННО-ТРАНСМУТАЦИОННОГО ЛЕГИРОВАНИЯ | 2002 |

|

RU2208666C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО СОСТАВА ВОДНЫХ ДИСПЕРСНЫХ СИСТЕМ | 1996 |

|

RU2094101C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2116682C1 |

| ПЕНАЛ ДЛЯ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В ВОДНОМ БАССЕЙНЕ | 1994 |

|

RU2072573C1 |

| СПОСОБ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1993 |

|

RU2084025C1 |

Использование: способы получения древесной муки. Сущность изобретения: в качестве деструктирующего фактора используют ионизирующее излучение до поглощенной дозы 100-290 кГр, а сушку, измельчение и сортировку древесного сырья проводят одновременно в одном аппарате при температуре сушильного агента 413-423 К. 1 табл.

Способ получения древесной муки, включающий деструкцию, сушки, измельчение, сортировку одновременно в одном аппарате предварительно измельченного древесного сырья, отличающийся тем, что в качестве деструктирующего фактора используют ионизирующее излучение до поглощенной дозы 100 290 кГр, а сушку и измельчение сырья проводят при температуре сушильного агента 413 423К.

| Авторское свидетельство СССР N 1591924, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-08-27—Публикация

1995-08-16—Подача