Изобретение относится к устройствам для получения и обработки порошка преимущественно из автотракторных покрышек, содержащих корд, в том числе и металлический.

Известна мельница для измельчения резины, содержащая кожух, узел измельчения в виде валков и горизонтальной подвижной плиты под ними и конический приемник для порошка [1]

Основным недостатком известного устройства является трудность измельчения покрышек с кордом, обрывки которого забивают промежутки между валками и плитой. Кроме того, нет возможности отделения металлического корда, введения в порошок различных добавок, удовлетворительного перемешивания частиц резины и добавок, и активации полученной массы перед последующей обработкой.

Техническим результатом изобретения является повышение качества порошка, обеспечение возможности введения в него различных добавок, удаления частиц металлического корда (если он есть), смешивания и активирования массы перед формовкой изделий.

Достигается это тем, что в устройстве для получения и обработки порошка преимущественно из автотракторных покрышек, содержащем, кожух, узел измельчения и конической приемки для порошка, сообщенный с кожухом, узел измельчения выполнен сборным в виде конического пакета из керамических кругов и размещен между кожухом и приемником для порошка, причем кожух имеет коническую поверхность, аналогичную поверхности пакета, и две полости, разделенные перегородкой, одна из которых снабжена щелевым соплом, направленным по касательной к образующей поверхности пакета в сторону зоны измельчения, а другая полость снабжена системой сопел, направленных перпендикулярно к упомянутой поверхности.

При этом устройство снабжено съемным блоком крепления покрышек, содержащим центральный вал с двумя фланцами, один из которых выполнен съемными, и несущими стержнями, установленными в отверстиях обоих фланцев с возможностью вращения на 180o и на которых с возможностью продольного перемещения размещены втулки с закрепленными на их торцах зажимами, причем съемный фланец установлен на несущих стержнях с возможностью перемещения по ним, а число втулок равно числу закрепляемых в блоке покрышек. Для дальнейшей обработки порошка устройство снабжено аппаратом вихревого слоя, подключенным к приемнику для порошка. Кроме того, пакет из керамических кругов установлен относительно внутренних поверхностей кожуха и приемника для порошка с определенным зазором, зажимы выполнены в виде сегментов с выточками под кромки покрышек, а устройство в целом может быть снабжено системой автоматического тушения пожара.

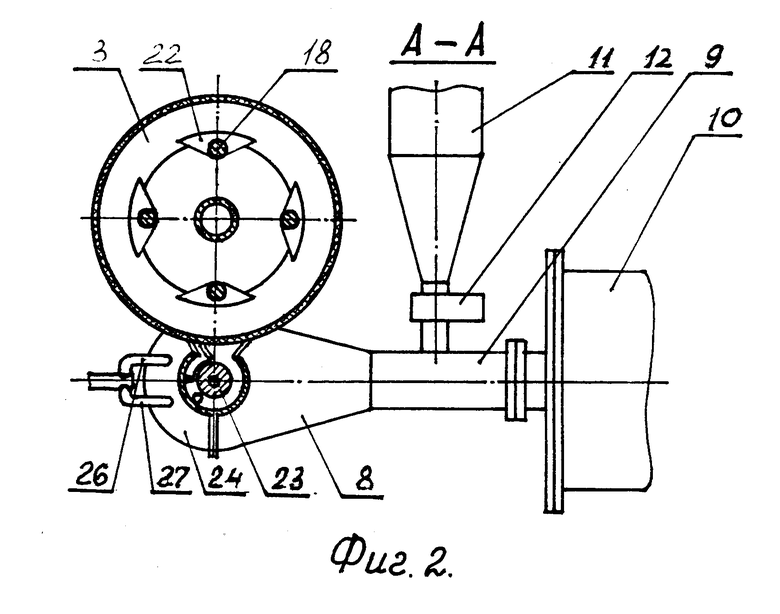

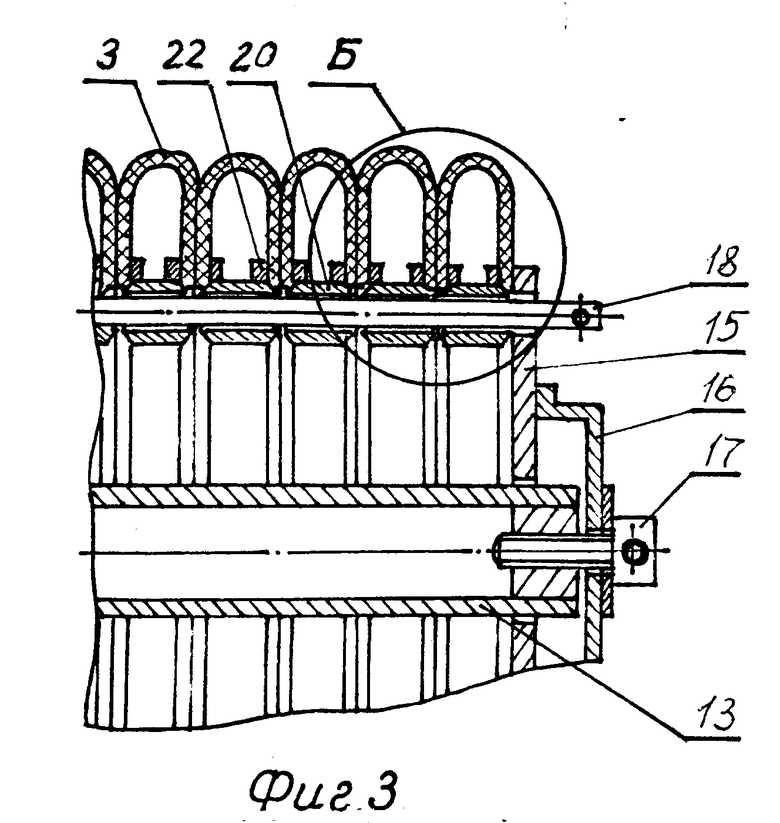

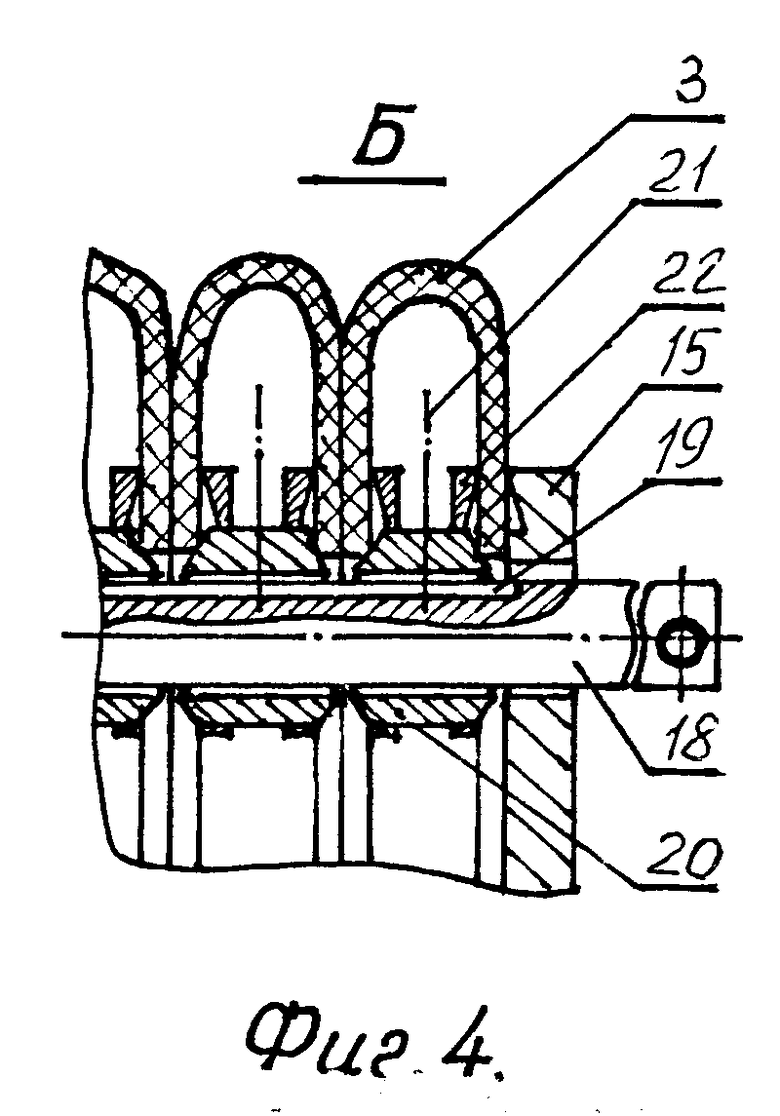

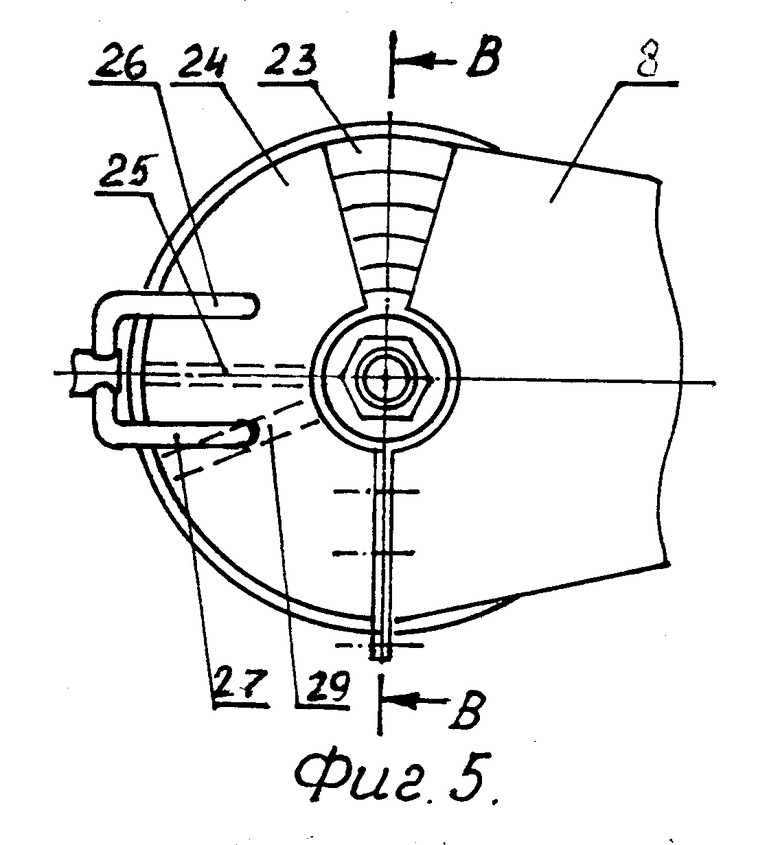

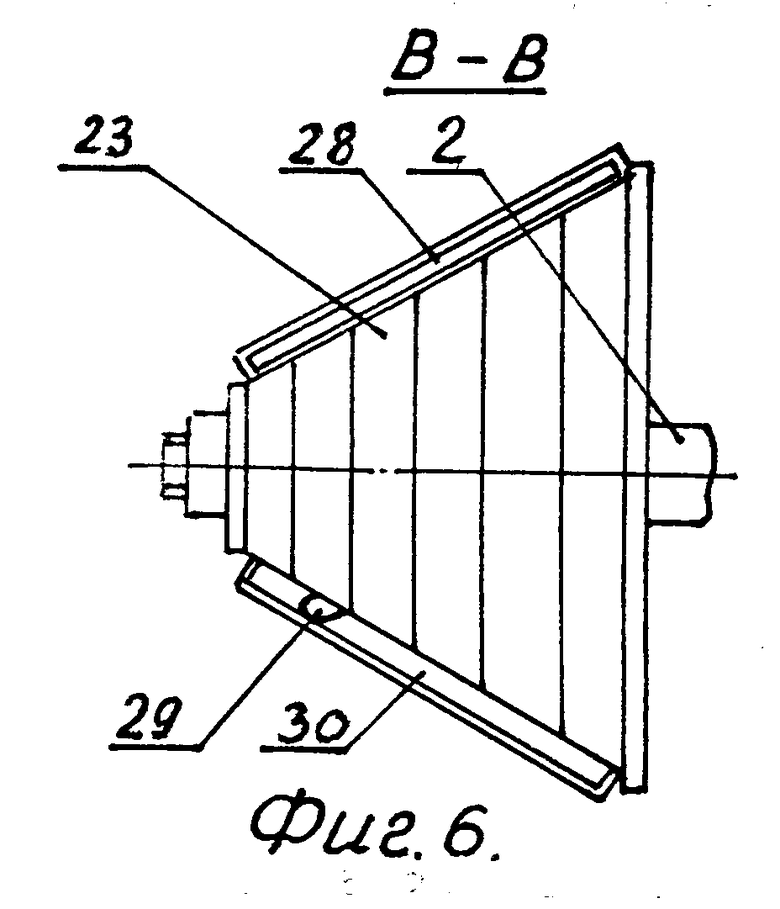

На фиг. 1 схематично изображен общий вид устройства, на фиг. 2 разрез А-А фиг. 1, на фиг. 3 схема крепления покрышек, на фиг. 4 узел Б фиг. 3, фиг. 5 кожух с узлом измельчения, на фиг. 6 разрез В-В фиг. 5.

Устройство для получения и обработки порошка из автотракторных покрышек содержит узел измельчения в виде конического пакета 1 из керамических кругов, установленный на валу привода 2, покрышки 3, собранные в общий блок 4, вращаемый приводом 5. Блок 4 и привод 5 смонтированы на подвижной тележке 6 с возможностью возвратно-поступательного движения. Тележка перемещается по направляющим неподвижной станины 7, на которой закреплен и пакет 1 из керамических кругов. Устройство содержит также приемник 8 для порошка, соединенный трубой 9 с аппаратом 10 вихревого слоя. На трубе 9 закреплен один или несколько бункеров 11 с дозаторами 12 для различных добавок. Устройство для крепления покрышек 3 выполнено съемным и содержит вал 13, который вращается приводом 5, неподвижный фланец 14 м съемный подвижный фланец 15, сжимающий покрышки 3. Усилие сжатия передается фланцу 15 через крышку 16 при помощи механизма 17. Фланцы 14 и 15 имеют одинаково расположенные отверстия, в которых с возможностью вращения на 180o вставлены несущие стержни 18, числом не менее трех, каждый с продольным пазом 19.

На несущих стержнях 18 с возможностью продольного перемещения установлены втулки 20, вращение которых предотвращается при помощи штифтов 21, входящих в пазы 19. На торцах втулок 20 эксцентрично закреплены, например, сваркой, зажимы в виде сегментов 22 с выточками для лучшего фиксирования кромок покрышек 3. Пакет 1 собран из нескольких конических керамических кругов 23, образующих режущий орган в виде конуса, закрытого с одной стороны кожухом 24, имеющим коническую поверхность, аналогичную поверхности пакета 1, и образующим с последним зазор, например, в 10-20 мм. Кожух 24 разделен перегородкой на две полости, к каждой из которых подводится газ (пар) при помощи штуцеров 26 и 27. Верхняя полость снабжена щелевым соплом 28, направленным по касательной к образующей поверхности пакета 1 в сторону зоны измельчения. В нижней полости кожуха 24 установлена система сопел 29, направленных перпендикулярно упомянутой поверхности. Газ (пар) из этой полости выходит через нижнее щелевое сопло 30 и вместе с газом (паром) из верхнего щелевого сопла 28 поступает в приемник 8 для порошка. Приемник 8 и кожух 24 полностью закрывают пакет 1 из керамических кругов 23, оставляя только зону для прохода измельчаемых покрышек 3. Для тушения загоревшегося порошка предусмотрена линия подачи воды (не показана) в штуцеры 26 и 27, снабженная система автоматики.

Устройство для получения и обработки порошка работает следующим образом.

На несущие стержни 18 надевают автопокрышки 3, подлежащие измельчению, число которых равно числу втулок 20, установленных на стержнях 18. После этого стержни 18 поворачивают на 180o. Сегменты 22 занимают положение внутри покрышек 3. Затем надевают на стержни 18 съемный фланец 15 и крышку 16 и при помощи механизма 17 сжимают покрышки 3 до упора. При этом сегменты 22 врезаются своими выточками в кромки покрышек 3, обеспечивая тем самым их неподвижность при измельчении. Указанные операции проводятся независимо от работы устройства и блоки 4 покрышек 3 заранее готовят к установке на подвижную тележку 6.

После установки блока 4 в рабочее положение включают подачу газа (пара) в штуцеры 26 и 27, затем включают привод 2, вращающий конический пакет 1 узла измельчения, привод 5 вращения блока 4 и аппарата 10 вихревого слоя. Процесс измельчения начинается при включении механизма перемещения подвижной тележки 6 по направляющим станины 7. Одновременно с пуском тележки 6 включают дозатор 12 бункера 11, подающего необходимые добавки в струю газа с порошком резины. Смесь порошка резины, содержащая частицы корда, в том числе металлического, попадает в рабочую зону аппарата 10 вихревого слоя, где перемешивается с добавками, дополнительно измельчается и активируется. При этом частицы металлического корда захватываются вращающимся электромагнитным полем и включается во вращательное движение рабочих ферромагнитных элементов аппарата 10 и задерживаются в нем, поэтому их необходимо периодически отсеивать от рабочих ферромагнитных элементов, чтобы их общая сумма не превышала критической массы. Поэтому прохождения тележкой 6 заданного пути измельчение прекращается. Выключают приводы 2,5, подачу газа (пара) в сопла кожуха 24, подачу добавок из бункера 11 и аппарата 10 вихревого слоя. После этого блок 4 на тележке 6 возвращают в исходное положение, снимают с тележки 6 и направляют на стенд для демонтажа, при котором с помощью механизма 17 снимают крышку 16, а затем фланец 15, снимая тем самым давление сегментов 22 на остатки покрышек 3. Далее несущие стержни 18 поворачивают на 180o, сегменты 22 уходят внутрь круга, описанного по внешней части стержней 18, что делает возможным снятие остатков покрышек 3 в виде колец. Затем на тележку 6 устанавливают новый, заранее собранный блок 4, и весь цикл работы устройства повторяется.

Величина размеров частиц измельченной резины определяется изменением следующих технологических параметров: числа оборотов измельчающего пакета 1 и скорости продольного перемещения блока 4 и покрышек 3. Меньшее влияние оказывает число оборотов блока 4. Следует иметь в виду, что дополнительное измельчение имеет место в рабочей зоне аппарата 10 вихревого слоя. При подаче в рабочую зону последнего вместе с порошком резины добавок, например, каолина, и модифицирования, например, диметилалкилбензиламмонийхлоридом (ДМБА), вулканизация ускоряется в 5-8 раз, а прочность готовых изделий возрастает примерно в 2 раза. Подача в рабочую зону через штуцеры 26 и 27 и бункер 11 какой-либо жидкости в заданных количествах позволяет получить массу в виде жидкой сметаны, что в определенных случаях способствует лучшей формовке изделий.

Размеры устройства невелики, что позволяет смонтировать его неподвижной платформе в кузове или прицепе автомобиля и доставить его к месту сбора отработанных покрышек.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ВИХРЕВОГО СЛОЯ | 1992 |

|

RU2072257C1 |

| УПАКОВКА ДЛЯ ГОМОНЕГИЗАЦИИ И ПЕРЕКАЧКИ НАВОЗА | 1992 |

|

RU2014767C1 |

| АППАРАТ ВИХРЕВОГО СЛОЯ | 1992 |

|

RU2072256C1 |

| УСТАНОВКА ДЛЯ АКТИВАЦИИ ПРОЦЕССОВ И РАЗДЕЛЕНИЯ ФАЗ | 1992 |

|

RU2049562C1 |

| УСТАНОВКА ДЛЯ АКТИВАЦИИ ПРОЦЕССОВ | 1992 |

|

RU2049563C1 |

| АППАРАТ АКТИВАЦИИ ПРОЦЕССОВ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2170707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИЙ ТЕРДОЕ НЕОРГАНИЧЕСКОЕ ВЕЩЕСТВО - ВЫСОКОМОЛЕКУЛЯРНОЕ ВЕЩЕСТВО | 1992 |

|

RU2088604C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2093354C1 |

| Способ очистки русел малых рек | 2002 |

|

RU2219305C1 |

| УСТАНОВКА ДЛЯ АКТИВАЦИИ ПРОЦЕССОВ И РАЗДЕЛЕНИЯ ФАЗ | 2001 |

|

RU2198140C2 |

Использование: устройства для получения и обработки порошка преимущественно из автотракторных покрышек, содержащих корд. Сущность изобретения: устройство для получения и обработки порошка содержит узел измельчения в виде конического пакета из керамических кругов 23, установленного на валу привода. Пакет закрыт с одной стороны кожухом 24, разделенным перегородкой на две полости, к каждой из которых подведен газ при помощи штуцеров 26 и 27. Верхняя полость кожуха 24 снабжена щелевым соплом, а нижняя полость - системой сопел. Съемный блок крепления покрышек 3 содержит вал, вращаемый приводом, неподвижный и подвижный фланцы. Устройство для получения и обработки порошка включает в себя аппарат 10 вихревого слоя, подключенный к приемнику 8 для порошка. 5 з.п.ф-лы, 6 ил.

| Мельница | 1985 |

|

SU1301486A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-09-20—Публикация

1992-11-12—Подача