Изобретение относится к робототехнике и может использоваться в системах технического осязания промышленных роботов.

Известен пневматический схват для плоских деталей [1] состоящий из цилиндрического корпуса с центральным отверстием для подвода сжатого воздуха и полой конусообразной насадкой, внутри которой размещена упругая манжета таким образом, что торцовая поверхность манжеты расположена ниже торцовой поверхности корпуса.

В качестве недостатка устройства отмечается инерционность срабатывания схвата, связанная с тем, что область пониженного давления, удерживающая деталь, находится внутри полости упругой манжеты.

Струйный захват [2] не имеет указанного недостатка. Это устройство по технической сущности наиболее близко к предлагаемому.

Струйный захват содержит полый корпус со штуцером, перегородку, стержень с диском, кольцевую прокладку, каналы и упоры, размещенные равномерно по периметру соответствующих окружностей.

При работе устройства сжатый воздух истекает из полости корпуса через каналы и далее через зазор между рабочим торцом корпуса и поверхностью удерживаемой детали.

Недостатком существующего устройства следует считать низкую надежность удержания детали при изменениях давления питающего воздуха, а также невозможность контроля шероховатости поверхности удерживаемой детали, что усложняет автоматизацию обеспечения качества обработки изделий и снижает производительность роботизированного комплекса.

Техническая задача состоит в повышении надежности удержания детали и в определении шероховатости ее поверхности.

Технический результат достигается тем, что в струйном захвате, содержащем полый корпус с центральным отверстием, выходящим на его рабочий торец, и источник сжатого воздуха, связанный с полостью корпуса, причем полость связана с атмосферой системой каналов, выходы которых расположены на рабочем торце равномерно по окружности с центром, расположенным на оси корпуса, а на корпусе с возможностью осевого регулировочного перемещения установлен стержень, размещенный в центральном отверстии, при этом на свободном торце стержня закреплен с зазором относительно корпуса тонкий диск, незначительно выступающий за рабочий торец корпуса, а выходы каналов расположены оппозитно по краям диска, причем по периферии рабочего торца корпуса равномерно по окружности закреплены упоры, новым является то, что рабочие поверхности торца корпуса и упоров выполнены из материала, поверхность которого полирована, при этом дополнительно установлены средство стабилизации давления и средство измерения расхода воздуха, проходящего через устройство.

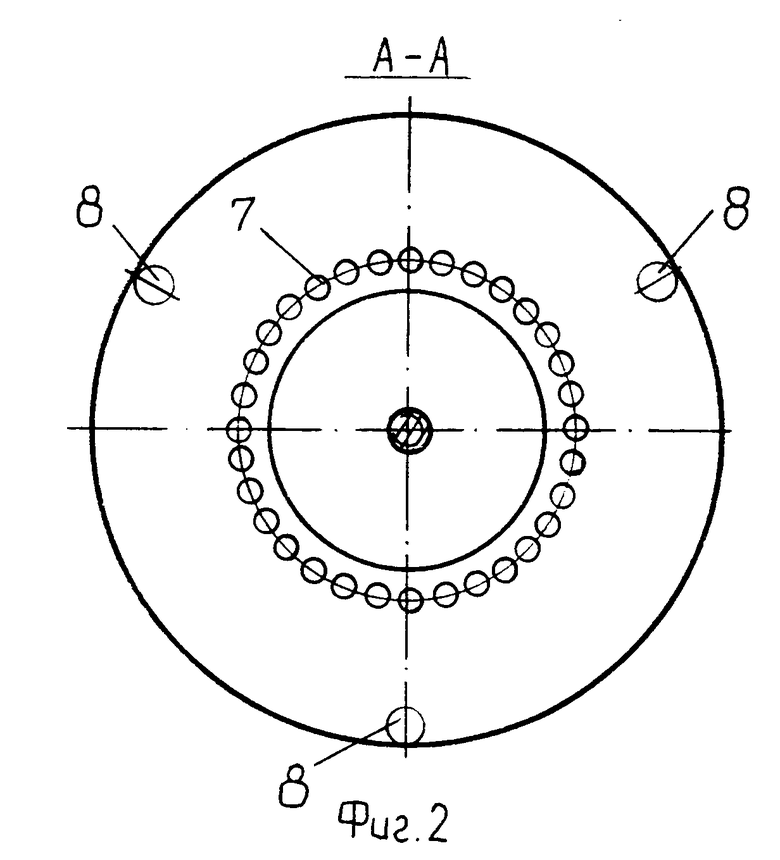

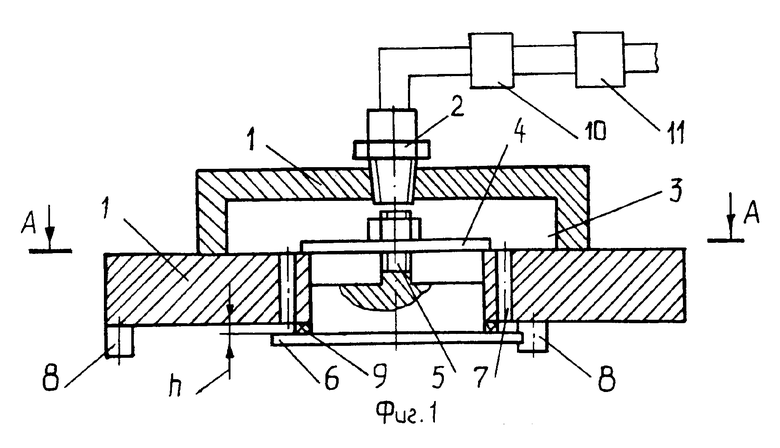

На фиг. 1 показано устройство, общий вид; на фиг. 2 сечение А-А на фиг. 1.

Устройство содержит полый корпус 1 со штуцером 2, закрепленную в полости 3 корпуса 1 перегородку 4, несущую стержень 5, жестко связанный с тонким диском 6. Стержень 5 размещен в центральном отверстии, выполненном в корпусе 1 с возможностью осевого регулировочного перемещения. Каналы 7 выходят на полированный рабочий торец корпуса, связывающий полость 3 с атмосферой. По периферии торца равномерно по окружности закреплены упоры 3, поверхности которых также полированы. В зазоре между торцом корпуса 1 и диском 6 установлена кольцевая прокладка 9. Полость 3 сообщается с источником сжатого воздуха через штуцер 2, средство измерения расхода воздуха 10 и средство стабилизации давления 11.

Устройство работает следующим образом.

Захват устанавливается упорами 8 на плоскую поверхность захватываемой детали. В полость 3 корпуса 1 через средство стабилизации давления 11 и средство измерения расхода воздуха 10 и штуцер 2 подается сжатый воздух (величина избыточного давления воздуха выбирается из условия надежного удержания детали), истекающий из каналов 7 на рабочий торец корпуса 1 и направляемый далее тонким диском 6 в зазор между полированным рабочим торцом корпуса 1 и поверхностью захватываемой детали, шероховатость которой контролируется. По мере приближения к упорам 8 слой движущегося воздуха расширяется, образуя область низкого давления, обеспечивая захват и надежное удержание детали.

Для открепления детали необходимо прекратить подачу сжатого воздуха.

Величина шероховатости поверхности детали определяется по показаниям средства измерения расхода воздуха, в соответствии с математическим выражением для известного способа [3] исходя из следующих рассуждений.

Расход воздуха через работающее устройство определяется, главным образом, геометрическими параметрами зазора "рабочий торец поверхность изделия". В случае надежного удержания детали можно говорить о стабильности аэродинамических и геометрических параметров воздушной прослойки в зазоре и использовать формулу [3]

где Δh величина шероховатости поверхности изделия;

ha высота упоров;

Q расход воздуха через устройство;

K экспериментальная константа, зависящая от давления сжатого воздуха, определяется при настройке устройства.

Источники информации, принятые во внимание при экспертизе

1. А.с. СССР N 1181865, кл. B25J 15/06, 1985. Бюл. N 36.

2. А.с. СССР N 16538950, кл. B25J 15/06, 1991. Бюл. N 21.

3. А.с. СССР N 1740991, кл. G01B 13/22, 1992. Бюл. N 22.

Изобретение относится к робототехнике и может использоваться в системах технического осязания промышленных роботов. Полый корпус 1 с центральным отверстием связан с источником сжатого воздуха, причем полость 3 связана с атмосферой системы каналов 7, выходы которых расположены на рабочем торце корпуса равномерно по окружности с центром, расположенным на оси корпуса. На корпусе с возможностью осевого регулировочного перемещения установлен стержень 5, размещенный в центральном отверстии. На свободном торце стержня закреплен с зазором относительно корпуса тонкий диск 6, незначительно выступающий за рабочий торец корпуса, а выходы каналов 7 расположены оппозитно по краям диска. По периферии рабочего торца корпуса равномерно по окружности закреплены упоры 8. Рабочие поверхности торца корпуса и упоров выполнены из материала, поверхность которого полирована, при этом дополнительно установлены средство 11 стабилизации давления и средство 10 измерения расхода воздуха. 2 ил.

Струйный захват, содержащий полый корпус с центральным отверстием, выходящим на его рабочий торец, и источник сжатого воздуха, связанный с полостью корпуса с его нерабочей стороны, причем полость связана с атмосферой системой каналов, выходы которых расположены на рабочем торце равномерно по окружности с центром, расположенным на оси корпуса, а на корпусе с возможностью осевого регулировочного перемещения установлен стержень, размещенный в центральном отверстии, при этом на свободном торце стержня закреплен с зазором относительно корпуса тонкий диск, незначительно выступающий за рабочий торец корпуса, а выходы каналов расположены оппозитно по краям диска, причем по периферии рабочего торца корпуса равномерно по окружности закреплены упоры, отличающийся тем, что он снабжен средством стабилизации давления и средством измерения расхода воздуха, расположенными в канале подачи сжатого воздуха в полость корпуса, при этом рабочие поверхности торца корпуса выполнены полированными.

| Струйный захват | 1989 |

|

SU1653950A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-09-20—Публикация

1995-11-20—Подача