Изобретение относится к ремонтной технологии машиностроения и может быть использовано для восстановления ступенчатых и коленчатых валов в изделиях достаточно широкого круга наименований: двигателей внутреннего сгорания, компрессоров, вакуумных насосов, коробок передач и других механизмов.

Известны многочисленные способы восстановления изношенных поверхностей (шеек) валов наплавкой, напылением, электролитическим наращиванием слоев, навивкой проволоки, ленты с последующим их креплением на поверхности электроконтактной сваркой (электроконтактной наплавкой), установкой разрезных втулок, гильз с последующим их закреплением склеиванием, пайкой, сваркой или комбинациями этих процессов.

Достаточно перспективны способы восстановления поверхностных слоев на изношенных деталях из целостного материала: широкой ленты, полосы, полувтулок и полугильз (оболочек), который покрывает цилиндрическую поверхность ступени или шейки вала полностью. Данные способы обеспечивают наиболее полное восстановление механических, технологических и эксплуатационных свойств.

Известны способы восстановления изношенных поверхностей составными полувтулками: а. с. 1597256, 1636168, 1690970, 1706828, 1734957, 1756090, 1756089, 1754388, 1785862, 1792817, 1814605, 1830327, 2007287, 2047457, 2062204 и другие.

Известны способы восстановления изношенной поверхности лентой: а.с. 1433739, 1459887, 1710259 и другие.

Общим недостатком перечисленных способов является низкая технологичность их осуществления, производительность, надежность, трудность предотвращения коробления и поводок деталей при достаточно большом объеме электросварочных работ.

Наиболее близким к предлагаемому способу восстановления изношенных поверхностей является а.с. 1278171 "Способ восстановления изношенных поверхностей", который принят за прототип.

Способ-прототип имеет своей целью повышение качества восстановления деталей машин путем предотвращения деформации ленты в поперечном направлении и снижении энергозатрат при электроконтактной сварке. Эта цель согласно описанию существа способа достигается нанесением насечки на подготовленную шлифованием поверхность детали, заполнением образующихся в результате насекания ячеек пастообразным припоем перед укладкой ленты и воздействием сварочного тока по схеме роликовой двухточечной электроконтактной сварки. Сцепление ленты и восстанавливаемой поверхности детали достигается за счет припаивания в области ячеек и образования сварных точек в области выступов (гребешков) на краях ячеек.

Прототип в технологическом отношении несовершенен, так как результаты механического переноса схемы роликовой сварки тонких листов на сварку деталей, где тонкий лист заменен цилиндром, неодинаковы. Выполнение насечки на поверхности детали является неудачной в техническом отношении попыткой реализовать схему рельефной сварки в комбинации с роликовой. Выполнение насечки на поверхности ответственных валов является нежелательным, так как местные углубления на шейках валов могут явиться концентраторами напряжений с последующим развитием усталостных микро- и макротрещин. Известно, что галтели шеек и их цилиндрические поверхности специально подвергают обкатыванию шариками или роликами, которые завальцовывают микротрещины, образующиеся в результате предыдущих обработок.

Представленная в прототипе технологическая схема обвертывания поверхности лентой возможна лишь для тонкого материала. При использовании толстых полос (лент) возможно проскальзывание ролика по поверхности детали или ленты. О применении тонких лент в прототипе свидетельствует и поставленная цель - предотвращение деформации профиля ленты в поперечном сечении.

Режим пайки и сварки в прототипе в первом полуобороте детали будет отличаться от их параметров во втором полуобороте, так как сварочные точки должны получаться у нижнего ролика, а затем после контакта ленты со вторым роликом одновременно и у нижнего, и у верхнего роликов. Во втором полуобороте из-за одностороннего контакта роликов с лентой, из-за деформации под действием усилий сжатия и наличия припоя - проводника будет затруднительно создать высокую плотность тока в отдельных точках-гребешках, а следовательно, и концентрацию тепла, необходимую для размягчения стали. Следовательно, практически будет иметь место расплавление припоя и образование только паяного соединения, а не паяно-сварного. Осуществлению сварки по типу рельефной в значительной степени будет препятствовать масштабный фактор, так как при рельефной сварке контактные выступы, которые специально штампуют, имеют более значительные размеры, чем ячейки при насекании в прототипе. Расход энергозатрат по способу-прототипу во втором полуобороте детали значительно возрастет при одновременном снижении эффективности сцепления ленты с восстанавливаемой поверхностью. Увеличение толщины ленты ведет к еще большему снижению качества закрепления ленты на детали и эффективности использования энергозатрат при сварке по сравнению с использованием тонкого материала из-за затруднений с созданием локальных участков с высокой плотностью тока и, следовательно, концентрированного выделения тепла, вызывающего создание сварочных точек.

Результатом использования способа-прототипа явится возникновение искажений структурно-напряженного состояния поверхностных слоев восстановленных деталей и недостаточная их надежность.

Задачей предлагаемого изобретения является совершенствование способа восстановления изношенных деталей, достижение высокого качества восстановленных поверхностных слоев, уменьшение отклонений в расположении поверхностей изделий и высокие эксплуатационные показатели качества, надежности и долговечности детали в целом.

Поставленная задача достигается последовательным выполнением ряда операций, из которых часть является общей с прототипом, а другие составляют существо предлагаемого изобретения. Общими операциями являются предварительное шлифование изношенной поверхности для устранения отклонений ее формы: овальности, огранки, местных углублений, укладка ленты или полосы на восстанавливаемую поверхность, ее соединение с изношенной деталью, заключительное шлифование и упрочнение поверхностных слоев восстановленных поверхностей.

Специфическими операциями, составляющими существо изобретения, являются прикатывание мерной нагретой полосовой заготовки к восстанавливаемой цилиндрической поверхности с одновременным регламентным соединением ее с деталью одноточечной контактной сваркой и использование в качестве заполнителя стыковочного шва высокотемпературного (твердого) припоя. Прикатывание (прикатка) осуществляется двумя плоскими плашками (прикатывателями), между которыми устанавливается деталь для восстановления поверхности. Нагретая мерная заготовка полосы или ленты подается с подогревателя под верхним прикатывателем на деталь и ее концевой участок соединяется с восстанавливаемой поверхностью точечной сваркой. Прикатывающие плашки совершают встречное поступательное движение и одновременно сжимают между собой восстанавливаемую деталь. Создаваемая схема сил и изгибающих моментов в зоне контакта верхнего прикатывателя с листовой заготовкой приводит к появлению растягивающих напряжений в ее наружных слоях и сжимающих напряжений во внутренних. Это приводит к плотному прилеганию мерной заготовки к восстанавливаемой поверхности детали в результате ее изгиба. Для исключения возможности скольжения прикатывателей по поверхности детали при прокатке достаточно толстых полос к валу следует приложить дополнительный крутящий момент.

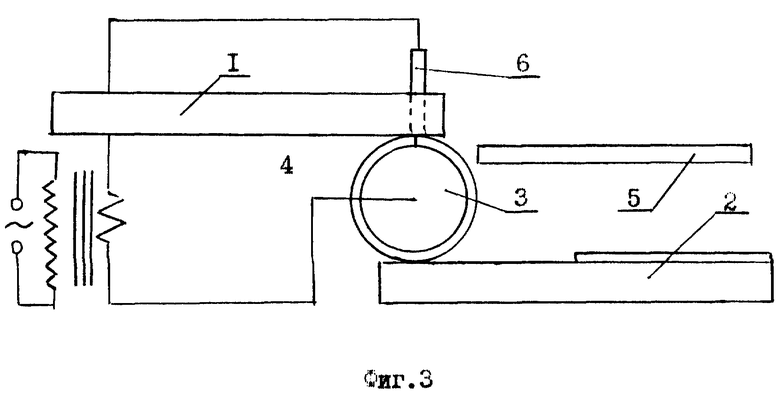

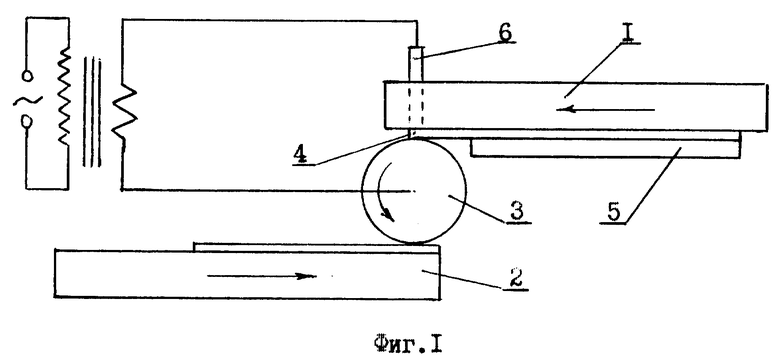

На фиг. 1 показана деталь в начальный момент прикатывания к ней мерной заготовки; на фиг. 2 - продолжение прикатывания; на фиг. 3 - завершающий ее момент, где 1 - верхний прикатыватель; 2 - нижний прикатыватель; 3 - восстанавливаемая деталь; 4 - мерная заготовка; 5 - нагреватель; 6 - электрод.

Закрепление заготовки на детали осуществляется в два этапа. Первый этап ускоренный и состоит в приварке точечной сваркой начальных и конечных участков мерной заготовки к восстанавливаемой поверхности. Длительность этого этапа определяется скоростью вращения восстанавливаемой детали и временем приварки. Ускоренное проведение приварки необходимо для предотвращения резкого снижения температуры заготовки. Второй этап заключается в окончательной приварке прикатанной заготовки, сжимающей подобно бандажу восстановленную поверхность ступени или шейки. Сварка ведется, как и на первом этапе, по одноточечной схеме изолированными друг от друга сварочными точками. Сварочный ток подводится к электроду, которым при сварке упираются в поверхность привариваемой заготовки, и к контакту на детали вне прикатанной полосы. Это обеспечивает получение одной сварочной точки в момент прижатия электрода в любой фазе поворота восстанавливаемой детали. Сплошного перекрытия сварочных точек между восстанавливаемой деталью и прилегаемой к ней заготовкой не требуется, так как опыт использования напресованных втулок и гильз в машиностроении показывает достаточность размещения нескольких точек крепления в виде штифтов, заклепок и сварочных точек. Расположение сварочных точек осуществляют в шахматном порядке или в виде сетки со стороной ячейки 10 - 20 мм.

Предварительный нагрев мерной заготовки осуществляется до температуры 350 - 450oC для достижения необходимой длины заготовки, равной длине окружности восстанавливаемой поверхности детали. Нагретая заготовка при плотном прилегании к детали обеспечивает при ее последующем охлаждении натяг средней величины, что способствует упрочнению восстановленной поверхности и созданию однородного структурно-напряженного состояния в поверхностных слоях восстанавливаемой детали. Мерные заготовки получают отрезкой по упору на гильотинных ножницах. Длину заготовки рассчитывают по формуле

Lзаг = π D[1 - a(t - 20oC)],

где D - диаметр восстанавливаемой поверхности до прикатки заготовки, мм;

a - температурный коэффициент линейного расширения металла заготовки, град-1 (для углеродистой стали a = 13,5 • 10-6 град-1, для хромоникелевой стали a = 14,1 • 10-6 град-1);

t - температура нагрева мерной заготовки, oC.

Толщина заготовки выбирается на основе суммарной величины, складывающейся из припуска на окончательное шлифование после прокатки и приварки заготовки, припуска на деформирование металла под электродами, линейных изменений межремонтных размеров и остаточной толщины прикатываемой полосы после предполагаемого последнего ремонтного размера. Остаточная толщина заготовки принимается в процентах от диаметра восстанавливаемого вала и ее можно рекомендовать в пределах 2-3% от номинального размера.

Например, для вала диаметром 50 мм при плановых четырех ремонтах толщина заготовки для прикатывания составит

h = 0,5 + 0,5 + 1 + 1 = 3 мм.

Здесь первое слагаемое равно припуску на деформацию металла под электродом, второе - припуску на окончательное шлифование, третье - припуску на изменение размеров при ремонтах, четвертое - остаточной толщине прикатываемой полосы.

Стык на поверхности заделывается медно-цинковым или медно-никелевым (высокотемпературным) припоем, после чего восстановленная поверхность подвергается предварительному и чистовому шлифованию.

Применение высокотемпературного припоя имеет своей целью уменьшение по сравнению со сваркой термического влияния на свойства стали.

Заключительной обработкой является накатывание поверхности вибрирующим роликом для ее упрочнения.

Пример конкретного осуществления способа.

Восстановлению подлежат две опорныe шейки стального штампованного распределительного вала двигателя внутреннего сгорания, мотопомпы, имеющиe первоначальные размеры ⊘ 46-0,085 -0,069 и ⊘ 43,5-0,085 -0,069 соответственно. После предварительного шлифования размеры -0,085 составили 44,5-0,062 и 42-0,062 соответственно. В качестве ремонтного элемента была выбрана полоса из стали 30Х толщиной 2 мм и шириной 20 мм. Длина полосы для расчетной температуры 400oC составила для первой шейки 139 мм, а для второй - 131 мм. Восстанавливаемая деталь устанавливается в приспособление на нижний прикатыватель, на котором заранее укладывается полоса по толщине равная ремонтному элементу. Ремонтный элемент укладывается на электронагреватель, температура нагрева измеряется термопарой. Верхний прикатыватель опускается винтом для образования зазора в 2 мм между шейкой вала и прикатывателем. К валу медным зажимом (водоохлаждаемым) прикрепляется гибкая медная шина из жгутов от трансформатора установки МТПР-50. В зазор над шейкой вала сдвигается ремонтный элемент и прижимается прикатывателем с помощью винта. Электрод опускают через отверстие-вырез в прикатывателе и с его помощью сварочными точками приваривают край ремонтного элемента к валу, а затем поднимают. Встречное движение прикатывателей осуществляется винтами, одновременно с помощью хомута поворачивается вал.

Полоса на нижнем прикатывателе постукиванием в торец при ослаблении нажатия верхним прикатывателем перемещается для того, чтобы обрез ремонтного элемента совпал с ее торцом. Как только второй концевой обрез ремонтного элемента окажется под электродом, он приваривается несколькими точками к валу. Верхний прикатыватель поднимают и сдвигают в сторону. Дальнейшее закрепление ремонтного элемента осуществляют по окружности 6-7-ю точками с шагом 10 - 20 мм последовательно в три ряда: по бокам и в центре. Приварку ведут в режиме:

Плотность тока, A/мм2 - 100

Напряжение, В - 2 - 4

Диаметр пятна контакта, мм - 5

Усилие прижатия электрода, н - 800

После установки и закрепления элемента диаметры шеек составили 46,5 и 44 мм соответственно. Стык на поверхности шеек заполняется высокотемпературным припоем. Дальнейшая обработка ведется по обычному технологическому маршруту шлифованием и обкаткой роликом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2009 |

|

RU2420386C2 |

| Способ Дагиса и Блоха восстановления изношенных деталей | 1989 |

|

SU1756089A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| Способ Дагиса восстановления деталей | 1991 |

|

SU1814605A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2047457C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| Способ восстановления цилиндрических поверхностей деталей путем приклеивания полукольцевых накладок | 2022 |

|

RU2791718C1 |

Способ может быть использован для ремонта ступенчатых и коленчатых валов в изделиях широкого круга наименований. Изношенную поверхность детали предварительно обрабатывают и устанавливают на нее предварительно нагретый до 350 - 450oС ремонтный элемент. Прикатывают его к поверхности шейки вала плоскими прикатывателями с приложением к валу крутящего момента. Прихватывают кромки элемента контактной сваркой. Приварку осуществляют сварочными точками в шахматном порядке. Возможно расположение точек в виде сетки со стороной ячейки 10 - 20 мм. Заполняют стыковой зазор между кромкам и ремонтного элемента высокотемпературным твердым припоем. Способ позволяет достичь высокого качества восстановления поверхностных слоев и высоких эксплуатационных показателей. 1 з.п. ф-лы, 3 ил.

| Способ восстановления изношенных поверхностей | 1985 |

|

SU1278171A1 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597256A1 |

| Способ восстановления шеек валов | 1989 |

|

SU1690970A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| СПОСОБ РЕМОНТА ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1994 |

|

RU2074802C1 |

Авторы

Даты

1999-07-20—Публикация

1998-09-22—Подача