Изобретение относится к области строительства и предназначено для изготовления двух и трехслойных строительных изделий со слоем эффективной теплоизоляции, в частности, стеновых панелей, облицовочных плит стен, перегородочных панелей и т.д.

Известна форма для изготовления трехслойных панелей, включающая поддон с бортами [1]

К недостаткам известной формы возможно отнести невысокое качество и ограниченность номенклатуры изготавливаемых в ней изделий.

Известна форма, содержащая поддон с бортами, крышку, контактирующую с бортами через упругую прокладку, сменный фильтрующий элемент, соединенный штуцером с вакуум-установкой [2]

К недостаткам этой формы следует отнести проблематичность изготовления в ней многослойных изделий со сборным слоем с невысокой прочностью на сжатие, высокую сложность конструкции формы в целом, недостаточно высокую чистоту лицевых поверхностей изготавливаемых в ней изделий.

Цель изобретения упрощение конструкции формы и расширение ее технологических возможностей за счет получения слоистых изделий повышенного качества со слоем эффективной открыто-пористой теплоизоляции и одним отделочным или несущим слоем.

Поставленная цель достигается тем, что форма для изготовления строительных изделий состоит из поддона с бортами, крышки, контактирующей с бортами через упругую прокладку и сменный фильтрующий элемент, соединенный с вакуум-установкой, причем фильтрующий элемент размещен в средней части формы, выполнен из открыто-пористого теплоизоляционного материала и имеет размер, соответствующий размеру одного из слоев изготавливаемого изделия.

Кроме того, форма может быть оснащена регулятором ее рабочего объема.

Целесообразно также для снижения затрат при получении слоистого изделия с типовым несущим слоем выполнять борта формы двухъярусными с возможностью размещения на поддоне с нижним ярусом бортов несущего типового слоя.

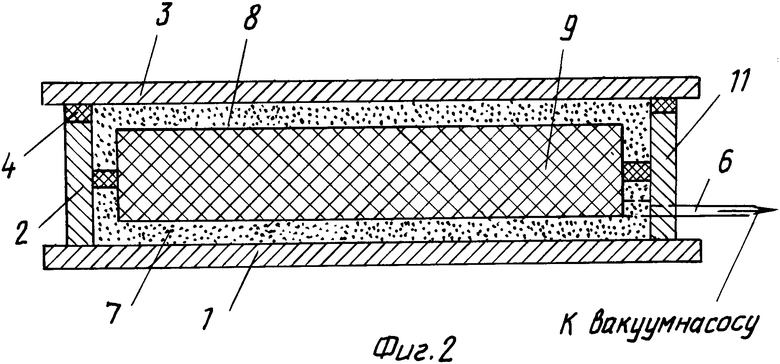

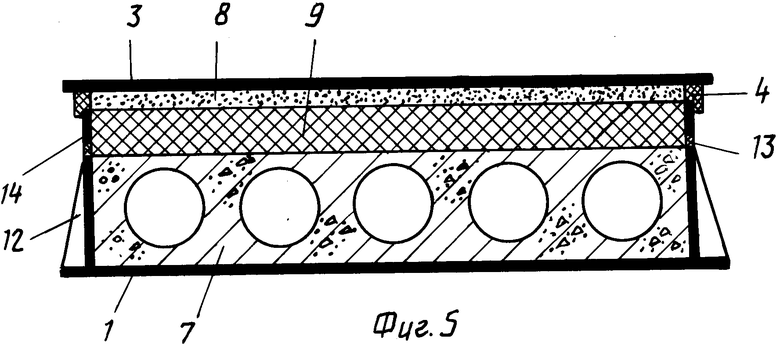

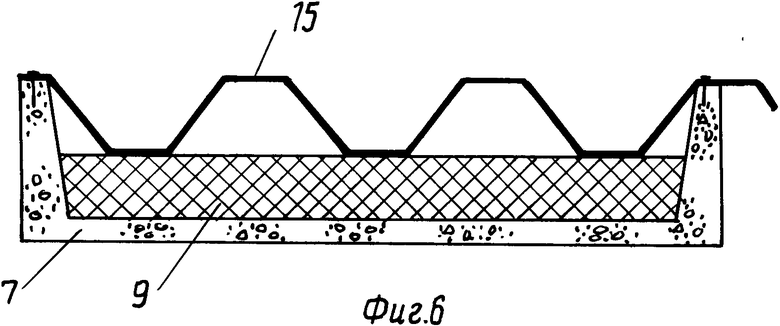

На фиг. 1 общий вид формы в разрезе; на фиг.2, 3, 4, 5 то же, варианты; на фиг.6 готовое изделие, выполненное с помощью формы, разрез.

Форма состоит из поддона 1, бортов 2, жесткой крышки 3, опертой на борта 2 через упругую прокладку 4 и, при необходимости, регулятора 5 вертикального перемещения крышки 3. Борт 2 (крышка 3, или поддон 1), кроме того, снабжен штуцером 6, соединяющим внутреннюю полость формы с вакуум-установкой (не показано). В форму укладывают раствор 7, 8 и фильтрующий элемент 9 с каналом 10.

Форма работает следующим образом.

В форму, содержащую поддон 1 с бортами 2, последовательно укладывают под вибровоздействием слой 7 из твердеющего раствора, фильтрующий элемент 9 из открыто-пористого плитного утеплителя и слой 8 из твердеющего раствора (фиг. 1). Затем устанавливают крышку 3 с прокладкой 4 и через штуцер 6 соединяют паровое пространство фильтрующего элемента 9 с вакуум-установкой, создают в последнем разрежение порядка 0,01 0,04 МПа, сопровождаемое сближением поддона 1 и крышки 3 за счет перепада давления и обжатия упругой прокладки 4, изъятием из слоев 7 и 8 излишней воды затворения и вовлеченного воздуха, уплотнением и уменьшением их объема. Этот процесс может иметь продолжительность порядка 3 10 мин.

При этом фильтрующий элемент 9, в зависимости от конфигурации слоев изготавливаемого изделия, материала и размеров упругой прокладки 4, модуля упругости элемента 9, а также величины и продолжительности разрежения, может вести себя по разному, а именно:

случай I оставаться в процессе изготовления без изменения своих размеров;

случай II изменять размеры в результате обжатия.

Случай I.

В результате уплотнения слоев 7 и 8 и уменьшения их объема, крышка 3, преодолевая сопротивление упругой прокладки 4, следует за слоем 8, не отрываясь от него. После завершения процесса вакуумирования и снятия вакуума, крышка 3 под действием упругих сил прокладки 4 самопроизвольно отделяется от слоя 8, снимается и изделие извлекается из формы.

Случай II.

При достаточном значении модуля упругости фильтрующего элемента 9, последний в процессе изготовления может быть и обжат на некоторую величину (при соблюдении условия прочности), где обжатие может быть фиксированным и нефиксированным.

Фиксированное обжатие, т.е. обжатие на определенную заданную величину, преимущественно равную абсолютной деформации слоев 7 и 8, выполняется, преимущественно, на начальном этапе вакуумирования путем ограничения перемещения крышки 3, используя ограничитель 5, и, где это обжатие снимается уже в завершающий период вакуумирования за счет уменьшения объема слоев 7 и 8.

Нефиксированное же обжатие фиксирующего элемента 9, превышающее величину абсолютной деформации слоев 7 и 8, снимается только после завершения процесса вакуумирования и демонтажа крышки 3 за счет упругих свойств материала элемента 9. Нефиксированное упругое обжатие элемента 9 предпочтительнее, т. к. при этом возникает существенное дополнительное статистическое давление на уплотняемые слои 7 и 8.

Перед снятием разрежения фиксирующий элемент 9 может быть обработан огнезащитными (или иными) пропиточными составами, улучшающими его работу в эксплуатационный период. Пропитка осуществляется путем присоединения элемента 9 через штуцер 6 к емкости с пропиточным составом и его всасыванием в этот слой за счет перепада давления.

Для ускорения создания необходимого разряжения элемент 9 может быть снабжен каналами 10.

Для ограничения величины перемещения крышки 3, как уже отмечалось ранее, форма может снабжаться регулятором 5, варианты исполнения которого показаны на фиг.1 и 3. Регулятор 5 на фиг.3 представляет собой инвентарный (съемный) или неинвентарный брусок желаемого поперечного профиля с высотой, преимущественно, равной высоте (толщине) элемента 9, выполняемый из дерева, пластмассы, металла и т.п. и способный выдержать первоначально заданные размеры в процессе изготовления изделия.

На фиг. 2 изображен пример выполнения трехслойного изделия коробчатого сечения. В случае, если процесс изготовления этого изделия происходит без обжатия элемента 9, или с его фиксированным обжатием, то особых сложностей не возникает. При нефиксированном же обжатии элемента 9, в материале слоев 7 и 8 по их торцам после снятия крышки 3 могут возникнуть растягивающие усилия и иметь место расслоения этого материала. Для исключения этого, на торцы элемента 9 перед его укладкой в форму и на поверхность слоя 7 после его укладки (в месте его соприкасания со слое 8) может быть нанесено антиадгезионное покрытие (не показано), которое между слоями 7 и 8 может быть выполнено в виде упругой связующей прокладки 11.

На фиг. 4 показан пример изготовления одновременно двух двухслойных изделий, процесс изготовления которых сходен вышеописанному.

На фиг.5 изображен пример выполнения трехслойного изделия с типовым несущим слоем 7, формируемым с использованием стандартной формы. Отличие этой формы в том, что борта у нее выполнены составными, состоящими из нижнего яруса 12, на который через герметизирующую прокладку 13 установлен верхний ярус бортов 14.

На фиг.6 изображена трехслойная кровельная или стеновая панель, изготовленная с использованием формы, где один из слоев выполнен профилированным из металла 15, асбестоцемента или пластика.

Приведенными примерами возможности предлагаемой формы не исчерпываются.

Предлагаемое решение позволяет упростить конструкцию формы, снизить затраты на обслуживание рабочих поверхностей вакуум-щитов, обеспечивая вместе с тем возможность изготовления слоистых изделий с эффективной теплоизоляцией методом вакуумирования и вакуум-прессования, что резко снижает продолжительность нахождения изделий в форме и обеспечивает, в связи с устранением необходимости соприкасания лицевых поверхностей с перфорированной поверхностью вакуум-щита, существенно более высокую чистоту отделки лицевых поверхностей и более высокую адгезию составляющих изделие слоев.

Так, к примеру, перегородочные или стеновые панели, изготовленные в предлагаемой форме, с объемным окрашиванием отделочных слоев не только не вызывают необходимость в какой-либо последующей отделке, но имеют и более высокую атмосферостойкость, прочность и водонепроницаемость, что в свою очередь снижает влияние внешних факторов и непосредственно на материал утеплителя, обеспечивая тем самым более высокую эксплуатационную долговечность изделия в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОМЕСТНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2092310C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2113986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2016 |

|

RU2720549C2 |

| Наружная стеновая панель и способ её применения | 2015 |

|

RU2633836C2 |

| Сборный футерованный резервуар | 2021 |

|

RU2767082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2012489C1 |

| СТЕНОВАЯ ПАНЕЛЬ | 2013 |

|

RU2562081C2 |

| Устройство для изготовления бетонных изделий | 1989 |

|

SU1701543A1 |

| СПОСОБ ВОЗВЕДЕНИЯ НАБИВНОЙ СВАИ-ОБОЛОЧКИ | 1989 |

|

RU2006551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2605564C2 |

Использование: изобретение относится к области строительства и предназначено для изготовления многослойных строительных изделий со слоем теплоизоляции. Сущность изобретения: форма содержит поддон с бортами, крышку, контактирующую с последними через упругую прокладку, и сменный фильтрующий элемент. Фильтрующий элемент размещен в средней части формы, выполнен из открыто-пористого теплоизоляционного материала и имеет размер, соответствующий размеру одного из слоев изготавливаемого изделия. 6 ил.

Форма для изготовления строительных изделий, преимущественно многослойных, содержащая поддон с бортами, контактирующую с последними по их периметру через упругую прокладку крышку, сменный фильтрующий элемент, соединенный штуцером с вакуум-установкой, отличающаяся тем, что фильтрующий элемент размещен в средней части формы, выполнен из открытопористого теплоизоляционного материала и имеет размер, соответствующий размеру одного из слоев изготавливаемого изделия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ФОРМА для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИИ | 0 |

|

SU366079A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Форма для изготовления железобетонных изделий | 1989 |

|

SU1630898A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-09-20—Публикация

1993-02-16—Подача