Изобретение относится к металлическим сооружениям резервуарного типа, служащим для хранения различных жидкостей или сыпучих материалов.

Известны различные сборные футерованные резервуары. Например, известно устройство по патенту № CN212837020 (МПК E04H 7/06, B23K 31/02, B23K 101/12) на изобретение под названием «Большой резервуар для хранения из композитных пластин из нержавеющей стали, изготовленный на месте». Крупномасштабный резервуар для хранения, изготовленный из композитных пластин из нержавеющей стали на месте, отличающийся тем, что включает верх резервуара, стенку резервуара и дно резервуара, верх резервуара включает верхнюю пластину резервуара из нержавеющей стали (3) и несколько нержавеющих стальные внутренние ребра жесткости верхней части резервуара (4)), стенка резервуара представляет собой конструкцию из композитных пластин, а дно резервуара представляет собой конструкцию футеровки из нержавеющей стали; Внутреннее ребро жесткости крыши резервуара (4) жестко установлено на внутренней стороне крыши резервуара (3), а крыша резервуара (3) и несколько внутренних ребер жесткости крыши резервуара (4) образуют самонесущую сводчатую конструкцию сферической оболочки стенка, резервуара образована сваркой и сращиванием множества пластин (2) стенки резервуара, а пластина стенки резервуара включает в себя основной слой пластины из композитной стали из углеродной стали и слой плакировки из нержавеющей стали. Недостатками данного изделия является то, что между черным и нержавеющим листом остается воздух, что ведет к образованию конденсата, который является агрессивной средой, разрушающей стенку резервуара. Кроме того, невозможность собрать данный резервуар в ограниченном пространстве, а сборка резервуара происходит с применением сварочных работ. А также проверка резервуара возможна только с помощью гидро- или пневмоиспытаний, а разнородные материалы приводят к образованию электропары, что приводит к быстрому образованию коррозии, и приведению в негодность хранилища.

Также известен «Резервуар для хранения нефти и нефтепродуктов» по патенту № 115332 на полезную модель (МПК B65D 88/00, B65D 90/06). Резервуар для хранения нефти и нефтепродуктов содержит стенки, днище и комбинированное антикоррозийное покрытие. При этом стенки могут быть цилиндрической обечайкой, или прямоугольными пластинами, образующими параллелепипед или призму. Антикоррозийное покрытие включает пластины футеровки и, по меньшей мере, один слой стекловолоконного полотна, пропитанного нейтральным к нефтепродуктам составом на основе полиуретана (например, пенополиуретаном или уретаном (карбаматом)). Пластины футеровки могут быть выполнены из материала, не вступающего в реакцию с нефтью и нефтепродуктами или слабо реагирующими с ними, например, из стеклотекстолита, из стеклотекстолита, полиэтилена, фторопласта, полипропилена. Из указанных материалов полиэтилен является наименее предпочтительным, так как он слабо реагирует с нефтью и нефтепродуктами. К внутренним поверхностям стенок и днища приварены (например, посредством конденсаторной сварки) резьбовые стержни, а в пластинах футеровки выполнены сквозные отверстия, которые расположены в соответствии с расположением резьбовых стержней на внутренних поверхностях стенок и днища. Резьбовые стержни приварены к внутренним поверхностям плоских стенок и днища, таким образом, что ось каждого стержня перпендикулярна внутренним поверхностям стенок и днища. Если стенки являются цилиндрической обечайкой, то оси стержней перпендикулярны образующей указанной обечайки. Сквозные отверстия выполнены таким образом, что их оси перпендикулярны поверхностям пластин футеровки. Комбинированное антикоррозийное покрытие устанавливается на внутренние поверхности стенок и днища следующим образом. Стекловолоконные полотна укладываются послойно на внутренние поверхности стенок и днища. Каждый слой пропитывают составом на основе полиуретана, образуя прокладку (подложку) под пластины футеровки. На прокладку, образованную слоями стекловолоконного полотна, укладываются пластины футеровки. По центру сквозных отверстий пластин футеровки в уложенных слоях стекловолоконного полотна выполняются сквозные отверстия. В сквозные отверстия пластин футеровки и в соответствующие им сквозные отверстия в слоях стекловолоконного полотна устанавливают резьбовые стержни до упора во внутренние поверхности стенок и днища. Затем резьбовые стержни при помощи конденсаторной сварки приваривают к внутренним поверхностям стенок и днища. Причем пластины футеровки расположены таким образом, что резьбовые стержни располагаются по центру сквозных отверстий. На концах резьбовых стержней установлены гайки, удерживающие пластины футеровки, но вместе с тем, пластины футеровки могут совершать перемещения вдоль стержней на 3-5 мм. Кроме того, сквозные отверстия могут быть выполнены с диаметром большим диаметра резьбовых стержней на 3-5 мм, для того, чтобы пластины футеровки могли перемещаться в плоскостях перпендикулярных осям указанных резьбовых стержней. Недостатками данного изделия является то, что гайки и шпильки, держащие обечайку, контактируют с продуктом, нет возможности хранить продукт с PH от 2 до 11, а сборка резервуара происходит с применением сварочных работ, невозможно собрать резервуар в полевых условиях, а также невозможно проверить конструкцию на этапе сборки. Между слоем подложки и стенкой резервуара происходит образование воздушных карманов, которые приведут к образованию конденсата, дальнейшей коррозии и разрушению стенки резервуара.

Наиболее близким по совокупности существующих признаков аналогом к заявленному изобретению (прототипом) является «СБОРНЫЙ РЕЗЕРВУАР (ВАРИАНТЫ)» по патенту на полезную модель № 117406 (МПК B65D 8/00). Сборный резервуар включает вертикально ориентированный корпус, выполненный круглой в плане формы (позицией не обозначен), состоящий из стеновой части, соединенной с крышевой частью и с донной частью (позициями не обозначены). Стеновая часть корпуса собрана из двух по вертикали ярусов стеновых панелей прямоугольной формы, изготовленных из коррозионно-стойкой стали AISI 304 толщиной: 3,0 мм - для первого яруса и 2,0 мм для второго яруса. Стеновые панели установлены в ярусах так, что их вертикальные оси совпадают. Возможна установка стеновых панелей в ярусах со сдвигом их относительно друг друга по горизонтали, что обеспечивает более высокую жесткость стены резервуара на изгиб. Крышевая часть корпуса выполнена конусообразной и собрана из крышевых панелей, каждая из которых выполнена в виде сектора круга с усеченной вершиной, ориентированной к центру крышевой части корпуса. Крышевые панели изготовлены из коррозионно-стойкой стали AISI 304 толщиной 1,5 мм. Донная часть корпуса выполнена конусообразной и собрана из донных панелей, каждая из которых выполнена в виде сектора круга с усеченной вершиной, ориентированной к центру донной части корпуса. Донные панели изготовлены из коррозионно-стойкой стали AISI 304 толщиной: 3,0 мм. По нижней, верхней и вертикальным сторонам каждой стеновой панели первого яруса, по нижней стороне и вертикальным сторонам каждой стеновой панели второго яруса, по сторонам соединений между собой крышевых панелей и соединений между собой донных панелей выполнены отгибы перпендикулярные плоскостям панелей. По верхнему торцу стеновых панелей второго яруса, для соединения их с крышевыми панелями выполнен верхний отгиб с углом, соответствующим конусности крышевой части. В каждой донной панели выполнен периферийный отгиб в виде отогнутого под тупым углом 188°-195° к плоскости донной панели периферийного ее участка для соединения с отгибами стеновых панелей при сборке корпуса. В отгибах стеновых панелей, крышевых панелей и донных панелей, в верхних отгибах стеновых панелей второго яруса и в периферийных отгибах донных панелей выполнены отверстия под болтовые соединения (позицией не обозначены) с равномерным шагом по длине отгибов, верхних отгибов и периферийных отгибов. При соединении между собой стеновых панелей первого и второго яруса и стеновых панелей первого яруса с донными панелями, крышевых панелей между собой и донных панелей между собой, между внутренними поверхностями их отгибов и между отгибами и периферийными отгибами, расположены узлы уплотнения (позицией не обозначены). Узел уплотнения состоит из прокладки из упругого материала в виде ленты размером 42,5×4,8 мм и, жестко охватывающей ее с одной стороны по всей длине, металлической полосы с образованием металлического ребра. Металлическую полосу сначала формируют U-образной формы, в которую закладывают прокладку и обжимают их соединение по всей длине. За счет сил упругой деформации металлической полосы обеспечивается прочность ее соединения с прокладкой. Металлическая полоса изготовлена толщиной 0,4 мм и шириной 22 мм из коррозионно-стойкой стали AISI 304. В сборных резервуарах для хранения питьевой воды в качестве упругого материала прокладки использована лента из пищевой резины EPDM (этилен-пропилен-диен-каучук) или СКЭП (этилен-пропиленовый сополимер). При соединении между собой стеновых панелей в первом и втором ярусе, соединение стеновых панелей первого яруса с донными панелями, крышевых панелей между собой и донных панелей между собой, узлы уплотнения расположены таким образом, что металлические ребра узлов уплотнения совмещены с внутренними ребрами отгибов и периферийных отгибов, обеспечивая контакт между металлом отгибов и периферийных отгибов с металлическими полосами узлов уплотнения. С внешних поверхностей отгибов вертикальных сторон стеновых панелей расположены в качестве ребер жесткости стеновые профили, которые выполнены из оцинкованных, равнополочных уголков. Длина стеновых профилей соответствует длине отгибов вертикальных сторон стеновых панелей. С внешних поверхностей отгибов, по сторонам соединений между собой крышевых панелей, расположены в качестве ребер жесткости крышевые профили, которые выполнены из оцинкованных, стальных равнополочных уголков. Длина крышевых профилей соответствует длине отгибов, соединяемых между собой крышевых панелей. С внешних поверхностей отгибов, по сторонам соединяемых между собой донных панелей расположены в качестве ребер жесткости донные профили, которые выполнены из оцинкованных стальных равнополочных уголков. Длина донных профилей соответствует длине отгибов сторон соединений между собой донных панелей. С внешних поверхностей отгибов нижних сторон стеновых панелей первого яруса, и периферийных отгибов донных панелей расположены в качестве ребер жесткости дополнительные профили, которые выполнены из оцинкованных, стальных уголков. Длина дополнительных профилей соответствует длинам отгибов нижних сторон стеновых панелей и периферийных отгибов донных панелей, соединяемых между собой. С внешних поверхностей отгибов верхних сторон стеновых панелей первого яруса и с внешних поверхностей отгибов нижних сторон стеновых панелей второго яруса, расположены в качестве ребер жесткости межъярусные профили, которые выполнены из оцинкованных, стальных уголков. Длина межъярусных профилей соответствует длинам отгибов верхних сторон стеновых панелей первого яруса и отгибов нижних сторон стеновых панелей второго яруса соединяемых между собой. По длине стеновых профилей, крышевых профилей, донных профилей, дополнительных профилей и межъярусных профилей выполнены отверстия под болтовые соединения с равномерным шагом по их длине. Дополнительные профили со сторон, контактирующих с поверхностями отгибов нижних сторон стеновых панелей первого яруса, оклеиваются полимерной пленкой ПВХ. На внутренней поверхности корпуса на каждом стыке двух стеновых панелей с двумя донными панелями установлены внутренние накладки с отгибом к донным панелям, при этом угол их отгиба соответствует углу между донными и стеновыми панелями, с возможностью уплотнения мест их соединений. Внутренние накладки с отгибом выполнены из листовой коррозийно-стойкой стали и закреплены при помощи болтовых соединений. Внутренние накладки обеспечивают жесткость соединения элементов в узлах корпуса и их гидроизоляционные свойства. На внутренней поверхности корпуса, в местах соединений углов четырех стеновых панелей - двух стеновых панелей первого яруса со стеновыми панелями второго яруса, при их вертикальном последовательном расположении, установлены межъярусные накладки, которые выполнены из листовой коррозийно-стойкой стали и закреплены при помощи болтовых соединений. При расположении стеновых панелей со сдвигом их относительно друг друга по горизонтали межъярусные накладки установлены в местах соединений углов двух смежных стеновых панелей одного яруса со стеновой панелью последующего яруса. Межъярусные накладки служат для обеспечения жесткости соединения элементов в узлах, и их гидроизоляцию. Для обеспечения жесткости конструкции корпуса и исключения деформации стеновой части при воздействии на них давления воды находящейся в корпусе, между стеновыми панелями первого яруса и донными панелями, внутри корпуса установлены внутренние растяжки которые выполнены из коррозийно-стойкого стального профиля и закреплены при помощи болтовых соединений. Внутренние растяжки установлены между панелями через накладки (на чертеже не изображены), которые уплотнены герметиком. Внутренние растяжки установлены между стеновыми панелями второго яруса и крышевыми панелями. По наружному диаметру корпуса установлен горизонтальный бандаж, выполненный из оцинкованного стального равнополочного уголка. Внутри корпуса, для повышения жесткости его крышевой части, установлены опорные стойки крышевой части, выполненные из стальной коррозийно-стойкой трубы. Высота опорных стоек обуславливает соответствующую величину конусности крышевой части. В одной из стеновых панелей установлен, посредством болтовых соединений, подводящий патрубок, в другой стеновой панели установлен переливной патрубок. В одной из крышевых панелей выполнен смотровой люк и выполнено отверстие с резьбовой крышкой под контрольно-измерительные приборы (на чертеже не изображены). Контрольно-измерительные приборы могут быть установлены по техническим требованиям заказчика. В центре крышевой части установлен дыхательный патрубок посредством крышевого фланца (на чертеже не изображен). Дыхательный патрубок может быть снабжен воздушным фильтром по техническим по техническим требованиям заказчика. В центре донной части, установлен спускной патрубок посредством донного фланца (на чертеже не изображен). Корпус снабжен отводящим патрубком, который может быть установлен посредством болтовых соединений в одной из стеновых панелей или в одной из донных панелей. При этом отводящий патрубок должен быть расположен диаметрально противоположно подводящему патрубку. Корпус снабжен опорным каркасом в виде объемной стержневой конструкции из оцинкованных, стальных равнополочных угловых профилей (позицией не обозначены). При высоте корпуса с опорным каркасом выше 1,50 м корпус снабжен внешней лестницей, установленной с внешней стороны корпуса и внутренней лестницей (на чертеже не изображена), которые установлены на стеновой панели, смежной со стеновой панелью, в которой расположен подводящий патрубок. Расположение внешней лестницы и внутренней лестницы функционально сориентировано с расположением смотрового люка в крышевой панели. Опорный каркас установлен на фундаменте (позицией не обозначен). Возможно, в качестве основания использовать металлический лист. В зависимости от хранимого продукта в сборном резервуаре в качестве упругого материала прокладки могут быть использованы техпластины: техпластина пищевая по ГОСТ 17133-83; ПВС (пищевая-водостойкая); ПМС (пищевая-морозостойкая); ПЖ (пищевая-жиростойкая); ТМКЩ (тепломорозокислотощелочестойкая), МБС (маслобензостойкая). В зависимости от хранимого продукта в сборном резервуаре стеновые панели, крышевые панели, донные панели, металлическая полоса узла уплотнения могут быть изготовлены из других марок коррозионно-стойких сталей, например, AISI 316, 321, 430. В зависимости от хранимого продукта в сборном резервуаре опорный каркас и профили (стеновые, донные, крышевые и дополнительные) могут быть изготовлены из марок коррозионно-стойких сталей, например, AISI 304, 316, 321, 430. Возможно снабжение корпуса теплоизоляцией в виде пенопласта, закрепленного на стеновых панелях. Сверху пенопласт закрыт защитно-декоративными панелями, с внутренней стороны которых приклеен вспененный полиэтилен. Защитно-декоративные панели выполнены из коррозионно-стойкой стали AISI 430 толщиной 0,4 мм. При утеплении стеновых панелей 1 в местах их соединений посредством узлов уплотнений установлен ограждающий уголок. Одной стороной ограждающий уголок расположен на торце пенопласта, другой стороной - на вспененном полиэтилене. На крышевых панелях закреплен пенопласт, который покрыт защитно-декоративными панелями из коррозионно-стойкой стали. В местах стыков защитно-декоративных панелей и, установленных на стеновых панелях и крышевых панелях, расположены защитный декоративный уголок и подставной уголок, выполненные из коррозионно-стойкой стали AISI 430 толщиной 0,4 мм. На донные панели клеится вспененный полиэтилен с фольгированной внешней стороной. Возможно, по аналогичной конструкции, увеличение числа ярусов стеновой части корпуса до объема 10000 м3. Недостатками данного резервуара являются: отсутствие возможности проверки герметичности резервуара без его заполнения содержимым, щелевая коррозия (за счет применения конструктивного элемента – обечайки), высокая стоимость изделия за счет применения нержавеющих сталей. Не возможность работы резервуара в среде рН от 2 до 11.

Задача, которую поставил перед собой разработчик нового сборного футерованного резервуара состояла в создании такого сборного резервуара, конструкция которого была бы основана полностью на болтовом соединении в сочетании с высокими показателями химической инертности к продуктам хранения и устойчивости к разным климатическим условиям, герметичности и долговечности, возможностью осуществления монтажа в замкнутых пространствах и проверки его герметичности без заполнения содержимым. Техническим результатом, достигнутым в процессе решения поставленной перед разработчиком задачи, является повышение простоты сборки футерованного резервуара, обеспечение возможности проверки на герметичность в процессе сборки путем применения электроискрового метода, что позволяет сократить время введения в эксплуатацию, при замене поврежденного элемента, без необходимости опустошения резервуара, а также обеспечение возможности эксплуатации сборного футерованного резервуара в средах с рН 2-11, с устойчивостью к ультрафиолетовым (УФ) и механическим повреждениям. Также, техническим результатом стало то, что конструкция избавлена от воздействия от коррозий, например, вызванной в соединениях, выполненных из разных металлов - электропара, а также и от щелевой коррозии, которая обычно возникает, в подобных конструкциях, в местах соединений, где образуются воздушные карманы.

Данный технический результат достигается за счет применения комбинированных сборочных элементов, сочетающих в себе металл, высокотемпературный полимерный клей, слои мембраны полимеризованного этилен-пропилен-диен-мономера (ЭПДМ) и полиэтилена высокого давления низкой плотности (ПВДНП), места соединения которых также усилены и герметизированы.

Сущность изобретения состоит в том, что сборный футерованный резервуар, покоящийся на опорной конструкции и соединённый с ней состыкованными панелями дна, стен и перекрытия, при этом в местах стыковки панелей установлены соединенные между собой элементы усиления шва панелей соответственно стен, перекрытия и дна, а с внутренней части панелей стен установлены элементы дополнительной компенсации деформации панелей стен и внутренние растяжки, причём сам резервуар снабжен штуцерами забора продукта и его подачи, а также штуцерами контроля и замера уровня продукта, его дренажа и дыхания, причем панели дна, стен и перекрытия, смотровой и напорный люки, а также все остальные штуцеры резервуара выполнены комбинированными из металлического листа с приклеенными к нему слоями мембраны полимеризованного этилен-пропилен-диен-мономера и полиэтилена высокого давления низкой плотности. А элементы усиления шва панелей стен, перекрытия и дна соединены между собой болтовым соединением. Кроме этого элементы усиления шва панелей стен, перекрытия и дна, а также элементы дополнительной компенсации деформации панелей стен выполнены в виде перфорированной стали, защищенной от коррозии методом горячего цинкования. При этом внутренние растяжки выполнены из листового материала нержавеющей или оцинкованной стали, изготовленные методом перфорации, с последующей гибкой в элемент с угловым поперечным сечением, с прикрепленным к ней высокотемпературным клеем полиэтиленом высокого давления низкой плотности. Причем, на корпусе смонтированы наружная лестница доступа, смотровой и напорный люки, фиксаторы теплоизоляции, декоративные накладки и декоративные панели защиты теплоизоляции. Также внутри корпуса смонтирована внутренняя лестница доступа, покрытая полиэтиленом высокого давления низкой плотности. При этом полимеризованный этилен-пропилен-диен-мономер обладает следующими показателями:

- Предел прочностипри растяжении - 28МПа;

- Относительное удлинение – 600%;

- Плотность – 0,85-2,00 г/см³;

- Переменная прочность на разрыв - до 28 МПа;

- Твердость по Шору –25;

- Устойчивость к ультрафиолетовому воздействию;

- Минимальная рабочая температура - -55°C;

- Максимальная рабочая температура - 125°C;

- Теплопроводность – 0.21 Вт/(м*К).

А полиэтилен высокого давления низкой плотности обладает следующими показателями:

- Плотность - 900 930 кг/м3,

- Относительное удлинение – 8 МПа,

- Температура плавления - 100-115°C,

- Температура хрупкости – 120°C,

- Число концевых групп CH3 на 1000 атомов углерода – 21,6,

- Этильные ответвления - 14.4,

- Общее количество двойных связей на 1000 атомов углерода - 0,4-0,6,

- Степень кристалличности % - 50-65,

- Минимальная рабочая температура - -40°C,

- Максимальная рабочая температура - 70°C.

Кроме того, в качестве листа применён крашеный либо оцинкованный металлический лист. А слои мембраны полимеризованного этилен-пропилен-диен-мономера (ЭПДМ) и полиэтилена высокого давления низкой плотности (ПВДНП) прикреплены к металлическому листу высокотемпературным полимерным клеем.

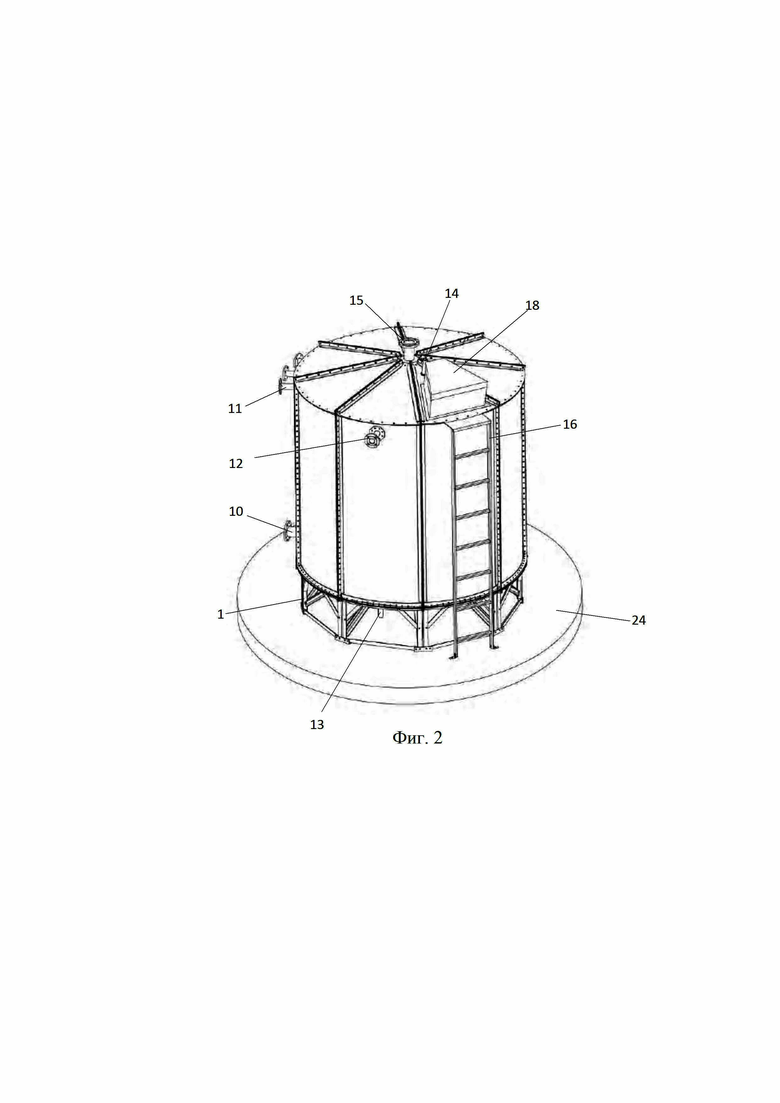

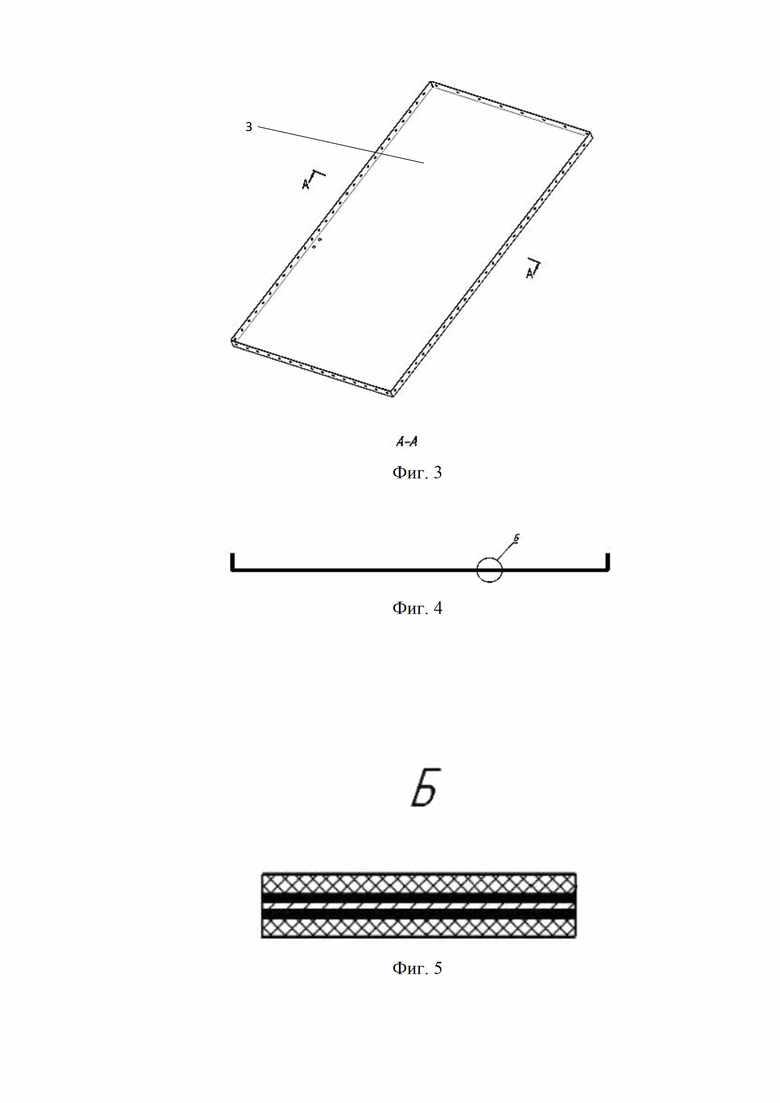

Изобретение поясняется графически, где показаны:

на фиг. 1 – пример выполнения резервуара прямоугольной формы;

на фиг. 2 – пример выполнения резервуара цилиндрической формы;

на фиг. 3 – пример выполнения панели стен для резервуара прямоугольной формы;

на фиг. 4 – пример выполнения панели стен для резервуара прямоугольной формы;

на фиг. 5 – сечение комбинированного элемента, на примере панели стен, выполненного из металлических листов, с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП;

на фиг. 6 - узел стыковки панелей, например дна;

на фиг. 7 – соединение опорной конструкции с панелями дна;

на фиг. 8 - установка элементов пространственной жесткости и элементов дополнительной компенсации деформации панелей стен;

на фиг. 9 - установка лестницы доступа внутренней на примере резервуара цилиндрической формы;

на фиг. 10 – фиксаторы теплоизоляции;

на фиг. 11 – декоративные панели защиты теплоизоляции и декоративные накладки;

на фиг. 12 – декоративные накладки.

Сборный футерованный резервуар состоит из опорной конструкции 1, панелей дна 2, панелей стен 3, панелей перекрытия 4, элементов усиления шва панелей дна 5, элементов усиления шва панелей стен 6, элементов усиления шва панелей перекрытия 7, элемента дополнительной компенсации деформации панелей стен 8, внутренних растяжек 9, штуцера забора продукта 10, штуцер подачи продукта 11, штуцер контроля уровня 12, штуцера дренажного 13, штуцера замера уровня 14, штуцер дыхательного 15, штуцера дыхательного 15, лестницы доступа наружной 16, лестницы доступа внутренней 17, смотрового люка 18, напорного люка 19, фиксаторов теплоизоляции 20, накладок штуцеров 21, декоративных панелей защиты теплоизоляции 22, декоративных накладок 23. Опорная конструкция 1 представляет собой трехмерную стержневую конструкцию повышенной жесткости, выполненную из угловой стали и защищенную от коррозии методом горячего цинкования с возможностью крепления к фундаменту 24, например, анкерным креплением. Панели дна 2 представляют собой конструктивные элементы из листового материала (крашеной или оцинкованной стали), изготовленные методом перфорации под определенное местоположение панели дна в общей сборке конструкции резервуара сборного на болтовых соединениях, с последующим отгибом краев элемента, для получения вида в поперечном сечении П-образной и Г-образной форм. Панели дна 2 выполнены комбинированными, а именно, из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Панели стен 3 представляют собой конструктивные элементы из листового материала (крашеной или оцинкованной стали), изготовленные методом перфорации под определенное местоположение панели стен в общей сборке конструкции резервуара сборного на болтовых соединениях, с последующим отгибом краев элемента, для получения вида в поперечном сечении П-образной и Г-образной форм. Панели стен 3 выполнены комбинированными, а именно, из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Панели перекрытия 4 представляют собой конструктивные элементы из листового материала (крашеной или оцинкованной стали), изготовленные методом перфорации под определенное местоположение панели перекрытия в общей сборке конструкции резервуара сборного на болтовых соединениях, с последующим отгибом краев элемента, для получения вида в поперечном сечении П-образной и Г-образной форм. Панели перекрытия 4 выполнены комбинированными, а именно, из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Элементы усиления шва панелей дна 5 представляют собой перфорированную угловую сталь, защищенную от коррозии методом горячего цинкования. Элементы усиления шва панелей дна 5 предназначены для повышения прочности и надежности швов панелей дна под определенное местоположение элемента усиления шва панелей дна 2. Элементы усиления шва панелей стен 6 представляют собой перфорированную сталь по типу швеллера, защищенную от коррозии методом горячего цинкования. Элементы усиления шва панелей стен 6 предназначены для повышения прочности и надежности швов панелей стен 3. Элементы усиления шва панелей перекрытия 7, представляют собой перфорированную угловую сталь, защищенную от коррозии методом горячего цинкования. Элементы усиления шва панелей перекрытия 7 предназначены для повышения прочности и надежности шва панелей перекрытия 4. Элемент дополнительной компенсации деформации панелей стен 8, представляет собой перфорированную угловую сталь, защищенную от коррозии методом горячего цинкования. Элемент дополнительной компенсации деформации панелей стен 8 выполняет функцию дополнительной компенсации деформации панелей стен в процессе эксплуатации сборного футерованного резервуара. Внутренние растяжки 9 представляют собой листовой материал нержавеющей или оцинкованной стали, изготовленные методом перфорации, с последующей гибкой в элемент с угловым поперечным сечением. Для обеспечения защиты от коррозии и износа внутренние растяжки 9 подвергают футеровке. Внутренние растяжки 9 предназначены для обеспечения дополнительной пространственной жесткости (внутренние растяжки) 9 сборного футерованного резервуара. Штуцер забора продукта 10 представляет собой технологический элемент, предназначенный для забора продукта хранения из сборного футерованного резервуара. При этом штуцер забора продукта 10 может быть выполнен с фланцевым либо резьбовым соединением. Штуцер забора продукта 10 выполнен комбинированным из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Штуцер подачи продукта 11 представляет собой технологический элемент, предназначенный для заполнения продуктом хранения в сборный футерованный резервуар. Штуцер подачи продукта 11 может быть выполнен с фланцевым либо резьбовым соединением. Штуцер подачи продукта 11 выполнен комбинированным из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Штуцер контроля уровня 12 представляет собой технологический элемент, предназначенный для сброса продукта хранения из сборного футерованного резервуара при его наполнении свыше проектной отметки уровня налива. Штуцер контроля уровня 12 применяют только для жидких видов продуктов хранения. Штуцер контроля уровня 12 может быть выполнен с фланцевым либо резьбовым соединением. Штуцер контроля уровня 12 выполнен комбинированным из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Штуцер дренажный 13 представляет собой технологический элемент, предназначенного для полного опорожнения продукта хранения в из сборного футерованного резервуара для проведения работ по его мойке и чистке. Штуцер дренажный 13 может быть выполнен с фланцевым либо резьбовым соединением. Штуцер дренажный 13 выполнен комбинированным из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Штуцер замера уровня 14 представляет собой технологический элемент, предназначенный для замера уровня продукта хранения в сборном футерованном резервуаре. Штуцера замера уровня 14 применяют только для жидких видов продуктов хранения. Штуцер замера уровня 14 может быть выполнен с фланцевым либо резьбовым соединением. Штуцер замера уровня 14 выполнен комбинированным из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Штуцер дыхательный 15 предназначен для установки на сборный футерованный резервуар дыхательной арматуры в виде дыхательных патрубков либо дыхательных клапанов, либо фильтров поглотителей. При помощи дыхательного штуцера 15 обеспечивают безаварийную работу сборного футерованного резервуара за счет поддержания атмосферного давления. Штуцер дыхательный 15 выполнен комбинированным из металла (металлических листов), с приклеенными слоями мембраны ЭПДМ (EPDM) и полиэтилена высокого давления низкой плотности ПВДНП. Лестница доступа наружная 16 представляет собой технологический элемент, предназначенный для проникновения вовнутрь сборного футерованного резервуара, для проведения регламентных работ, его мойки и чистки. Лестница доступа наружная 16 дополнительно защищена от коррозии методом горячего цинкования. Лестница доступа внутренняя 17 представляет собой технологический элемент, предназначенный для проникновения во внутрь сборного футерованного резервуара, для проведения регламентных работ, его мойки и чистки. Лестница доступа внутренняя 17 дополнительно защищена от коррозии методом горячего цинкования и покрыта полиэтиленом высокого давления низкой плотности. Смотровой люк 18 представляет собой технологический элемент, предназначенный для проникновения во внутрь сборного футерованного резервуара, для проведения регламентных работ, его мойки и чистки. Смотровой люк 18 как с внутренней, так и с внешней стороны сборного футерованного резервуара покрыт футерованным слоем материала листом ПВД или мембраны ЭПДМ, который плотно прилегает к поверхности смотрового люка 18 и создает дополнительную защиту от коррозии и износа. Напорный люк 19 представляет собой технологический элемент, изготовленный из нержавеющей или оцинкованной стали, предназначенный для проникновения в внутрь сборного футерованного резервуара, для проведения регламентных работ, его мойки и чистки. Напорный люк 19 как с внутренней, так и с внешней стороны сборного футерованного резервуара покрыт футерованным слоем материала листом ПВД или мембраны ЭПДМ, который плотно прилегает к поверхности напорного люка 19 и создает дополнительную защиту от коррозии и износа. Фиксаторы теплоизоляции 20 представляют собой группу элементов, которая предназначена для установки и фиксации элементов компенсации тепловых потерь, а также установки декоративных накладок 21 и декоративных панелей защиты теплоизоляции 22. При этом в конкретном примере исполнения полимеризованный этилен-пропилен-диен-мономер обладает следующими показателями:

- Предел прочности при растяжении – 28 МПа;

- Относительное удлинение – 600%;

- Плотность – 0,85-2,00 г/см³;

- Переменная прочность на разрыв - до 28 МПа;

- Твердость по Шору –25;

- Устойчивость к ультрафиолетовому воздействию;

- Минимальная рабочая температура - -55°C;

- Максимальная рабочая температура -125°C;

- Теплопроводность – 0.21 Вт/(м*К).

При этом в конкретном примере исполнения полиэтилен высокого давления низкой плотности обладает следующими показателями:

- Плотность - 900 930 кг/м3,

- Относительное удлинение – 8 Мпа,

-Температура плавления - 100-115°C,

-Температура хрупкости – 120°C,

-Число концевых групп CH3 на 1000 атомов углерода – 21,6,

-Этильные ответвления – 14,4,

-Общее количество двойных связей на 1000 атомов углерода - 0,4-0,6,

-Степень кристалличности % - 50-65,

-Минимальная рабочая температура - -40°C,

-Максимальная рабочая температура - 70°C.

Декоративные накладки 21 представляют собой группу технологических элементов. Декоративные накладки 21 предназначены для скрытия отверстий, через которые проходят штуцера.

Декоративные панели защиты теплоизоляции 22, предназначены для защиты элементов теплоизоляции, которые могут быть смонтированы в зависимости от требований к эксплуатации объекта.

В местах стыковки панелей дна 2 установлены элементы усиления шва панелей дна 5, таким образом, чтобы элементы усиления шва панелей дна 5 зажимали панели дна 2 между собой. К соединенным элементам панелей дна 5 и элементам усиления шва панелей дна 5 установлена опорная конструкция 1, которая закреплена крепежом, например, болтовым соединением. К панелям дна 2 по периметру сборного футерованного резервуара устанавливаемы панели стен 3 и элементы усиления шва панелей стен 6, таким образом, чтобы элементы усиления шва панелей стен 6, зажимали между собой панели стен 3 и панели дна 2. Вертикальные ряды панелей стен 3 между собой, панели стен 3 и панелей перекрытия 4, панели перекрытия 4 между собой и элементы усиления шва панелей перекрытия 7 соединены между собой путем болтовых соединений. Элементы дополнительной компенсации деформации панелей стен 8 и элементы пространственной жесткости 9 установлены путем болтовых соединений. К полностью собранному корпусу резервуара, путем болтовых соединений, прикреплен штуцер забора продукта 10, штуцер подачи продукта 11, штуцер контроля уровня 12, штуцер дренажный 13, штуцер замера уровня 14, штуцер дыхательный 15, лестницу доступа наружную 16, лестницу доступа внутреннюю 17, смотровой люк 18, напорный люк 19. При необходимости установки теплоизоляции, на сборный футерованный резервуар установлены путем болтовых соединений фиксаторы теплоизоляции 20, декоративные накладки 21, декоративные панели защиты теплоизоляции 22.

Сборный футерованный резервуар собирают, используя болтовые соединения, следующим образом. Панели дна 2 укладывают на основание фундамента 24, который предварительно покрывают слоем для защиты от повреждения панелей дна 2, например, листами картона. Затем в места стыковки панелей дна 2 устанавливают элементы усиления шва панелей дна 5, таким образом, чтобы элементы усиления шва панелей дна 5 зажимали панели дна 2 между собой. К соединенным элементам панелей дна 5 и элементам усиления шва панелей дна 5 устанавливают опорную конструкцию 1 сборного футерованного резервуара. После установки требуемого крепежа для данного этапа сборки, выполняется протяжка установленных болтовых соединений. В процессе, которого сначала проверяется фактический (уже имеющийся) момент затяжки конкретного болтового соединения, а потом (в случае несоответствия) доведения его до нормы. Затем, собранную конструкцию переворачивают на 180 градусов методом кантования, таким образом, чтобы опорная конструкция резервуара оперлась на фундамент. После чего к панелям дна 2, по периметру сборного футерованного резервуара, устанавливают панели стен 3 и элементы усиления шва панелей стен 6 применяя болтовое соединение, таким образом, чтобы элементы усиления шва панелей стен 6, зажимали между собой панели стен 3 и панели дна 2. Затем осуществляют сборку вертикальных рядов панелей стен 3 между собой, стыковку панелей стен 3 и панелей перекрытия 4 и стыковку панелей перекрытия 4 между собой элементами усиления шва панелей перекрытия 7, выполняют аналогичным образом, как и стыковку панелей стен 3 и панелей дна 2,. После этого выполняют протяжку всех болтовых соединений. Затем устанавливают элементы дополнительной компенсации деформации панелей стен 8 и элементы пространственной жесткости 9. К полностью собранному корпусу резервуара устанавливают, путем болтовых соединений, штуцер забора продукта 10, штуцер подачи продукта 11, штуцер контроля уровня 12, штуцер дренажный 13, штуцер замера уровня 14, штуцер дыхательный 15, лестницу доступа наружную 16, лестницу доступа внутреннюю 17, смотровой люк 18, напорный люк 19. После установки всех технологических элементов сборный футерованный резервуар готов к проведению гидравлических испытаний и введение в эксплуатацию. В случаи потребности установки теплоизоляции, на сборный футерованный резервуар устанавливаю фиксаторы теплоизоляции 20, декоративные накладки 21, декоративные панели защиты теплоизоляции 22.

Особенность собранной конструкции, за счет применения комбинированных элементов, позволяет осуществить проверку электроискровым методом, без предварительного заполнения содержимым резервуара, что позволяет сократить время введения в эксплуатацию, при замене поврежденного элемента, без необходимости опустошения резервуара.

В ходе проверки на герметичность, данным методом, оборудование взаимодействует с комбинированным элементом, воздействуя на него высоким напряжением различной амплитуды, и в дефективных либо поврежденных местах пробивается напряжением, характерно обозначая место электрической искрой.

Применение данного сборного футерованного резервуара позволяет: значительно увеличить долговечность конструкции - срок эксплуатации 50 лет; эксплуатировать конструкцию в средах с рН от 2 до 11; наделить устойчивостью к механическим повреждениям; изготавливать 100% резервуара в заводских условиях; устойчиво переносить воздействие ультрафиолетового излучения и микроорганизмов; осуществлять монтаж в ограниченных пространствах, монтаж в полевых условиях, монтаж без применения электрогазосварки, а также возможность монтажа без применения грузоподъемных машин. Кроме того, конструкция резервуара компактна и мобильна при транспортировке и ее можно быстрого демонтировать и повторного смонтировать без существенных затрат в короткие сроки, а определение герметичности целостности резервуара на этапе монтажа электроискровым методом. Контакт продукта только с футерованным слоем панели; отсутствие щелевой коррозии. Также, за счет того, что резервуар химически инертен как внутри, так и снаружи возможна эксплуатация в разных климатических условиях, окружающих средах (Тропики, прибрежные условия, горная местность). Кроме того, снижение затрат на изготовление и монтаж, высокая ремонтопригодность панели при ее механическом повреждении и применение доступного материала делают данный объект весьма ценным для промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резервуар | 2022 |

|

RU2788041C1 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ ЖИДКОСТЕЙ | 2024 |

|

RU2831748C1 |

| СПОСОБ СБОРКИ РЕЗЕРВУАРА ДЛЯ ХРАНЕНИЯ ЖИДКОСТЕЙ | 2024 |

|

RU2828905C1 |

| СПОСОБ КРЕПЛЕНИЯ НЕНЕСУЩИХ СТЕНОВЫХ ЖЕЛЕЗОБЕТОННЫХ ПАНЕЛЕЙ К КОНСТРУКЦИЯМ ЗДАНИЯ И УСТРОЙСТВО УЗЛА КРЕПЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2821627C1 |

| СПОСОБ УСКОРЕННОГО ВОЗВЕДЕНИЯ ЗДАНИЯ МЕТОДОМ ОТВЕРТОЧНОЙ СБОРКИ И ЗДАНИЕ ИЗ ФАСАДНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ И МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 2016 |

|

RU2633602C1 |

| СПОСОБ ТЕПЛОВОЙ ИЗОЛЯЦИИ РЕЗЕРВУАРОВ | 2014 |

|

RU2553013C1 |

| ТЕПЛОИЗОЛИРОВАННЫЙ РЕЗЕРВУАР | 2014 |

|

RU2558907C1 |

| Каркасно-панельное модульное здание | 2022 |

|

RU2797155C1 |

| БАК | 2018 |

|

RU2686390C1 |

| АКВАРЕЗЕРВУАР | 2020 |

|

RU2740623C1 |

Изобретение относится к металлическим сооружениям резервуарного типа, служащим для хранения различных жидкостей или сыпучих материалов. Сборный футерованный резервуар установлен на опорной конструкции и соединён с ней состыкованными панелями дна, стен и перекрытия. В местах стыковки панелей установлены соединенные между собой элементы усиления шва панелей соответственно стен, перекрытия и дна, а с внутренней части панелей стен установлены элементы дополнительной компенсации деформации панелей стен и внутренние растяжки. Резервуар снабжен штуцерами забора продукта и его подачи, а также штуцерами контроля и замера уровня продукта, его дренажа и дыхания. Панели дна, стен и перекрытия, смотровой и напорный люки, а также все остальные штуцеры резервуара выполнены комбинированными из металлического листа с приклеенными к нему слоями мембраны полимеризованного этилен-пропилен-диен-мономера и полиэтилена высокого давления низкой плотности. Достигается повышение простоты сборки футерованного резервуара, обеспечение возможности проверки на герметичность в процессе сборки путем применения электроискрового метода. 9 з.п. ф-лы, 12 ил.

1. Сборный футерованный резервуар, покоящийся на опорной конструкции и соединённый с ней состыкованными панелями дна, стен и перекрытия, при этом в местах стыковки панелей установлены соединенные между собой элементы усиления шва панелей соответственно стен, перекрытия и дна, а с внутренней части панелей стен установлены элементы дополнительной компенсации деформации панелей стен и внутренние растяжки, причём сам резервуар снабжен штуцерами забора продукта и его подачи, а также штуцерами контроля и замера уровня продукта, его дренажа и дыхания, отличающийся тем, что панели дна, стен и перекрытия, смотровой и напорный люки, а также все остальные штуцеры резервуара выполнены комбинированными из металлического листа с приклеенными к нему слоями мембраны полимеризованного этилен-пропилен-диен-мономера и полиэтилена высокого давления низкой плотности.

2. Сборный футерованный резервуар по п. 1, отличающийся тем, что элементы усиления шва панелей стен, перекрытия и дна соединены между собой болтовым соединением.

3. Сборный футерованный резервуар по п. 1, отличающийся тем, что элементы усиления шва панелей стен, перекрытия и дна, а также элементы дополнительной компенсации деформации панелей стен выполнены в виде перфорированной стали, защищенной от коррозии методом горячего цинкования.

4. Сборный футерованный резервуар по п. 1, отличающийся тем, что внутренние растяжки выполнены из листового материала нержавеющей или оцинкованной стали, изготовлены методом перфорации, с последующей гибкой в элемент с угловым поперечным сечением, с прикрепленным к ним высокотемпературным клеем полиэтиленом высокого давления низкой плотности.

5. Сборный футерованный резервуар по п. 1, отличающийся тем, что на корпусе смонтированы наружная лестница доступа, смотровой и напорный люки, фиксаторы теплоизоляции, декоративные накладки и декоративные панели защиты теплоизоляции.

6. Сборный футерованный резервуар по п. 1, отличающийся тем, что внутри корпуса смонтирована внутренняя лестница доступа, покрытая полиэтиленом высокого давления низкой плотности.

7. Сборный футерованный резервуар по п. 1, отличающийся тем, что полимеризованный этилен-пропилен-диен-мономер обладает следующими показателями:

- предел прочности при растяжении – 28 МПа,

- относительное удлинение – 600%,

- плотность – 0,85-2,00 г/см³,

- переменная прочность на разрыв до 28 МПа,

- твердость по Шору – 25,

- устойчивость к ультрафиолетовому воздействию,

- минимальная рабочая температура – -55°C,

- максимальная рабочая температура – 125°C,

- теплопроводность – 0,21 Вт/(м*К).

8. Сборный футерованный резервуар по п. 1, отличающийся тем, что полиэтилен высокого давления низкой плотности обладает следующими показателями:

- плотность – 900 930 кг/м3,

- температура плавления – 100-115°C,

- температура хрупкости – 120°C,

- число концевых групп CH3 на 1000 атомов углерода – 21,6,

- этильные ответвления – 14,4,

- общее количество двойных связей на 1000 атомов углерода – 0,4-0,6,

- степень кристалличности, % – 50-65,

- минимальная рабочая температура – -40°C,

- максимальная рабочая температура – 70°C.

9. Сборный футерованный резервуар по п. 1, отличающийся тем, что в качестве листа применён крашеный либо оцинкованный металлический лист.

10. Сборный футерованный резервуар по п. 1, отличающийся тем, что слои мембраны полимеризованного этилен-пропилен-диен-мономера (ЭПДМ) и полиэтилена высокого давления низкой плотности (ПВДНП) прикреплены к металлическому листу высокотемпературным полимерным клеем.

| Ремизоподъемный механизм к ткацкому станку | 1958 |

|

SU117406A1 |

| CN 207226167 U, 13.04.2018 | |||

| US 5232119 A1, 03.08.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНИРОВАННОЙ ЛЕНТЫ ИЗ МЯГКОЙ СТАЛИ | 1999 |

|

RU2220789C2 |

Авторы

Даты

2022-03-16—Публикация

2021-12-24—Подача