Изобретение относится к области сварки керамики и касается способа восстановления поврежденной огнеупорной футеровки печи и устройств для его осуществления.

Способ сварки керамики преимущественно используется для ремонта изношенных или поврежденных огнеупорных футеровок печей различных типов.

При коммерческом использовании способа сварки керамики, порошкообразную смесь для сварки керамики, которая содержит зерна огнеупорного материала и частицы топлива, выпускают на огнеупорную поверхность, подлежащую ремонту, в несущем потоке газа, который целиком или главным образом состоит из кислорода. Огнеупорную поверхность лучше всего ремонтировать, когда она находится, по существу, при своей рабочей температуре, которая может быть в пределах от 800 до 1300oC или даже выше. Это имеет преимущество в том, что отсутствует какая-либо необходимость ожидать, пока огнеупор будет охлажден для ремонта и повторно нагрет, таким образом минимизируя простой печи, что позволяет избежать многих проблем из-за термических напряжений в огнеупорном материале из-за такого охлаждения и повторного нагревания, а также способствует повышению эффективности реакции сварки керамики, благодаря чему частицы топлива сгорают в зоне реакции вблизи целевой поверхности и здесь формируется один или более оксидов огнеупоров, в то же время высвобождая достаточно тепла для расплавления или размягчения, по меньшей мере, поверхностей выпущенных зерен огнеупора, так, что ремонтная сварная масса высокого качества будет наращиваться на участке ремонта, когда наконечник помещают параллельно ему. Описания такого способа сварки керамики можно найти в патентах Великобритании [1] [2]

Было обнаружено, что рабочая дистанция, т.е. расстояние между зоной реакции на поврежденной поверхности и выпускным отверстием наконечника, из которого выпускается порошок для сварки керамики, является важной по различным причинам. Если эта рабочая дистанция слишком мала, то существует риск, что кончик наконечника может войти в зону реакции так, что огнеупорный материал будет осаждаться на конец наконечника (фурмы), возможно блокируя выпускное отверстие фурмы. Здесь может быть даже риск, что реакция может распространиться назад на фурму, хотя этого можно легко избежать, обеспечивая скорость потока несущего газа, испускаемого фурмой, превышающей скорость распространения реакции. Имеется также опасность того, что фурма может перегреться из-за большой близости к зоне реакции и, что возможен контакт с обрабатываемой поверхностью, что также ведет к возможной блокировке ее выпускного отверстия. Если, с другой стороны, рабочая дистанция (расстояние) слишком велика, то поток порошка для сварки будет иметь возможность распространиться наружу, так, что реакция не будет достаточно концентрирована, что ведет к потере эффективности, увеличенному отскоку материала от обрабатываемой поверхности, к сварному шву менее высокого качества и даже к риску, что реакция прекратится.

Оптимальная дистанция между выпускным отверстием наконечника и восстанавливаемой поверхностью зависит от различных факторов. Например, при операции сварки, в которой порошок для сварки керамики выпускают со скоростью между 60 и 120 кг/час из выпускного отверстия наконечника, имеющего диаметр канала от 12 до 13 мм, такая оптимальная дистанция, как было обнаружено, составляет от 5 до 10 см. Оптимальная дистанция редко превышает 15 см.

Известен способ восстановления поврежденной футеровки печи, включающий подачу смеси частиц огнеупорного материала и частиц топлива из выпускного отверстия на конце наконечника в потоке газа на поврежденный участок футеровки и контроль расстояния между выпускным отверстием наконечника и поврежденным участком футеровки [3]

Известно, кроме того, устройство восстановления поврежденной огнеупорной футеровки печи, содержащее наконечник с выпускным отверстием для подачи смеси частиц огнеупорного материала и частиц топлива в потоке газа, средство для измерения расстояния [3, с. 243, 244]

Известное устройство, работающее в соответствии с вышеупомянутым способом, позволяет осуществить контроль расстояния между выпускным отверстием наконечника и поврежденным участком футеровки. Однако известный способ не предусматривает, а известное устройство не оснащено соответствующими средствами для контроля состояния обрабатываемой поверхности, ни тем более средствами для изменения этого расстояния в зависимости от состояния восстанавливаемой поверхности.

Из-за высокой температуры, обычно встречающейся на участке ремонта, целевая поверхность и другие части облицовки печи имеют тенденцию к сильному излучению в видимом спектре, а зона реакции сама нагревается до белого каления. Это делает непосредственное наблюдение за выпускным отверстием трудным, и эта трудность увеличивается при увеличении длины наконечника. Реальные наконечники с длиной в 10 метров неизвестны, и неизвестно как выполнять операцию сварки на участке, который находится вне зоны непосредственного наблюдения оператора сварки.

В основу настоящего изобретения поставлена задача создать способ и устройства восстановления поврежденной футеровки печи, посредством которых оператор сварки смог бы легко управлять расстоянием между выпускным отверстием наконечника (фурмы) сварки и ремонтируемым участком футеровки печи.

Поставленная задача решается тем, что в способе восстановления поврежденной огнеупорной футеровке печи, включающем подачу смеси частиц огнеупорного материала и частиц топлива из выпускного отверстия на конце наконечника в потоке газа на поврежденный участок футеровки и контроль расстояния между выпускным отверстием наконечника и поврежденным участком футеровки, согласно изобретению, дополнительно контролируют процесс восстановления поврежденного участка футеровки и удерживают наконечник на заданном расстоянии от него.

Целесообразно при этом поврежденный участок и, по меньшей мере, часть промежутка между этим участком и выпускным отверстием наконечника контролировать с использованием камеры на приборе с зарядовой связью ("CCD").

Задача решается также и тем, что устройство восстановления поврежденной огнеупорной футеровки печи, содержащее наконечник с выпускным отверстием для подачи смеси частиц огнеупорного материала и частиц топлива в потоке газа, средство для измерения расстояния, согласно изобретению, снабжено камерой, визированной на поврежденный участок футеровки, причем в качестве камеры в предпочтительном варианте используют камеру с зарядовой связью ("CCD"), а также выработки электронного сигнала, отображающего расстояние.

Преимуществом способа и устройства, согласно изобретению, является то, что оператор может использовать электронный сигнал для обеспечения контроля расстояния между выпускным отверстием между наконечником (фурмой) для сварки керамики и зоной реакции на ремонтируемом участке, т.е. он имеет лучшую возможность обеспечить непрерывное достижение оптимальных условий сварки. Способ и устройство, согласно изобретению, позволяют получить контрольный сигнал, показывающий рабочую дистанцию посредством использования камеры в условиях высокой температуры и яркости печи.

Камера с зарядовой связью может быть сделана достаточно миниатюрной, так чтобы с ней было удобно обращаться, а ее функционирование удобно для простой выработки указанного электронного сигнала, показывающего рабочую дистанцию. Много CCD-камер, имеющихся в настоящее время, имеют дополнительное преимущество, в частности, чувствительность к длинам волны света, который излучается из зоны реакции при сварке керамики.

Контрольный сигнал можно использовать непосредственно для автоматического поддержания заданной рабочей дистанции. Например, наконечник может быть смонтирован на тележке так, чтобы он мог перемещаться относительно трех перпендикулярных осей посредством трех двигателей под управлением компьютера, который запитывается этим сигналом.

Альтернативно или в дополнение и как предпочтительный вариант генерируется звуковой и/или видимый сигнал для различения рабочих условий, когда (а) реальная рабочая дистанция находится в пределах допустимого диапазона заранее определенной рабочей дистанции и (b) реальная рабочая дистанция находится вне такого допустимого диапазона. Оператор сварки может посредством этого более легко контролировать позицию выпускного отверстия наконечника в связи с работой, когда она находится под ручным управлением, или он может более легко обеспечить наблюдение за автоматическим выполнением сварки.

В некоторых вариантах осуществления изобретения камера является независимо перемещаемой относительно указанного наконечника и используется одновременно для наблюдения за позициями указанного выпускного отверстия наконечника и указанной зоны реакции. Такие варианты осуществления изобретения могут быть введены в практику с использованием наконечников (фурм) для сварки керамики известного типа. Надлежащее позиционирование камеры обеспечит возможность контроля рабочей дистанции между выпускным концом наконечника и зоной реакции. Поскольку за выпускным отверстием наконечника также имеется наблюдение, то размер образа выпускаемого конца наконечника в фокальной плоскости камеры может использоваться для выдачи показания расстояния между камерой и концом наконечника, и это дает возможность вычислить расстояние между концом наконечника и зоной реакции. Предпочтительно, чтобы это вычисление выполнялось автоматически и, следовательно, предпочтительно, чтобы генерировался сигнал, пропорциональный размеру образу выпускного конца наконечника, как он наблюдается указанной камерой, и чтобы этот сигнал использовался в качестве масштабного коэффициента для образа рабочего зазора между зоной реакции и выпускным отверстием наконечника.

Калибровка устройства весьма упрощается, когда указанная камера установлена в фиксированных положении и ориентации на указанном наконечнике, и выбор этого качества является предпочтительным.

Действительно, изобретение распространяется на устройство сварки керамики, содержащее фурму, имеющую на своем конце выпускное отверстие для выпускания порошкообразной смеси для сварки керамики, отличающееся тем, что указанная фурма имеет встроенную закрепленную электронную камеру, направленную вперед вдоль пути, по которому такая порошкообразная смесь может выпускаться.

Такая фурма не требует, в частности, усложненной конструкции, и выполнение способа согласно изобретению также упрощается, поскольку гарантируется, что камера всегда будет направлена в правильном направлении. Поле обзора камеры в таких вариантах осуществления может, но не обязано, включать выпускной конец наконечника, поскольку позиция этого выпускного конца в связи с этим полем обзора будет известна. Калибровка также значительно упрощается и может быть легко выполнена при внешних окружающих условиях любой печи посредством помещения градуированной шкалы на выпускной конец наконечника в ориентации с траекторией выпуска порошкообразной смеси и просмотр шкалы через камеру. Такая градуированная шкала может подходящим образом принять форму световой полосы, которая окружена маской, которая перфорирована по своей длине с некоторыми интервалами, например, в 1 см, так, что камера может регистрировать отделенные друг от друга освещенные участки ремонта футеровки печи.

Чтобы защитить камеру при использовании от перегрева, предпочтительно, чтобы указанная камера находилась в кожухе, размещенном и приспособленном с целью циркуляции охладителя. Много вариантов осуществления коммерчески используемых наконечников (фурм) для сварки керамики уже имеют встроенную водную оболочку, основной целью которой является предотвращение перегрева наконечника, особенно на его выпускном конце, и такая водяная оболочка может легко быть модифицирована в целях приспособления к указанной камере.

Полезно, чтобы был предусмотрен фильтр для экранирования указанной камеры от инфракрасного излучения. Коммерчески доступные в настоящее время камеры часто не спроектированы для преобразования инфракрасного излучения в электрические сигналы, так что постановка такого фильтра будет дополнительно защищать камеру от перегрева без уменьшения любым способом функций камеры. Такой фильтр может быть, например, образован тонкой золотой пленкой, по меньшей мере, частично прозрачной для видимого излучения, но отражающей очень большую часть излучения в инфракрасном диапазоне.

Многие такие камеры являются действительно слепыми к излучению, имеющему длину волны больше 900 нм, и было обнаружено, что спектральная излучательная способность обычной зоны реакции сварки керамики имеет максимум на длинах волны ниже 850 нм. Таким образом, чтобы обеспечить максимальную защиту от инфракрасного излучения для камеры при минимальном воздействии на ее характеристики, предпочтительно, чтобы указанный фильтр был расположен и приспособлен для экранирования указанной камеры от излучения, имеющего длину волны больше 900 нм.

Дополнительный фильтр предпочтительно предусматривают для экранирования указанной камеры от радиации, имеющей длину волны короче 600 нм. Такое излучение с более короткой длиной волны может быть заэкранировано посредством красного фильтра, и это имеет преимущество значительного уменьшения регистрации камерой света, который позволяет более точно контролировать зону реакции. В конкретном практическом осуществлении, принимающем оба эти предпочтительные необязательные качества, камера снабжена фильтрами, которые существенно экранируют излучение, имеющее длину волны менее 630 или 650 нм и длину волны более 850 нм, так, что большая часть радиационной энергии, падающей на камеру, имеет длину волны, попадающую в этот диапазон.

В некоторых вариантах осуществления изобретения предусмотрен фильтр для экранирования указанной камеры от излучения, имеющего длину волны короче 670 нм. Когда наконечник свободно перемещается поперек поверхности зоны ремонта, здесь, очевидно, будет увеличение той области, с которой зона реакции только что удалилась. Вследствие интенсивного нагрева в зоне реакции, это приращение поверхности будет сильно нагрето и она может хорошо продолжать светиться ярко после того, как зона реакции переместится в соседнюю часть зоны ремонта. Это остаточное свечение может быть уменьшено или даже ликвидировано посредством использования суб-670 нм фильтра, таким образом уменьшая или избегая любого видимого искажения зоны реакции при регистрации камерой.

Предусмотрено полезное средство для подачи потока газа с качанием поперек камеры. Необходимо ценить, что атмосфера внутри печи, подвергаемой ремонту, зачастую сильно наполнена пылью и дымом, включая пыль и дым, производимые самим процессом сварки керамики, и принятие этого предпочтительного свойства позволяет сохранить камеру чистой от пыли и конденсатов копоти, которые могли бы в противном случае ослепить ее. Температура такого газа предпочтительно такова, что он имеет также охлаждающее воздействие на камеру.

Размещение такой камеры на указанном наконечнике не является критичным, предусмотрено, что поле обзора камеры охватывает требуемую длину пути выпускания порошка. Указанную камеру предпочтительно монтируют на указанном наконечнике на расстоянии между 30 и 100 см от выпускного отверстия наконечника. В сочетании с прибором с зарядовой связью полудюймового (12,7 мм) размера, 15 мм линза объектива дает поле зрения (обзора) в 24o. Если камера расположена в 70 см от конца наконечника, то можно наблюдать путь подачи порошка длиной в 30 см.

Чтобы генерировать сигнал, отображающий действительную рабочую дистанцию в данный момент, сигналы, соответствующие образу, записанному камерой, могут пропускаться на анализатор для определения позиции зоны реакции. Позицией признается та зона экрана камеры, где интенсивность освещенности превышает заранее определенное пороговое значение. Следуя предварительной калибровке, с помощью которой реальное расстояние между двумя точками коррелирует с расстоянием между образами этих точек и позиция конца наконечника - относительно образа, простым делом является получение сигнала, который отображает рабочую дистанцию.

Сигналы, генерируемые камерой при использовании, могут быть сохранены в качестве электронного образа и использованы различными способами. Этот образ фактически не требует быть показанным. Он может, например, использоваться для контроля сварочного робота. Альтернативно или дополнительно, сигнал, отображающий реальную рабочую дистанцию, может легко быть электронным способом сравнен, после соответствующей калибровки, с сигналом, соответствующим воображаемой оптимальной рабочей дистанции, и любая разность может использоваться для генерирования слышимого сигнала. Например, устройство может быть таким, что когда выпускное отверстие наконечника приближается к месту обработки слишком близко, генерируется высокотональный сигнал возрастающей интенсивности, в если отделение выпускного отверстия наконечника от места обработки возрастает, генерируется низкотональный сигнал возрастающей интенсивности. Целью оператора сварки в таком случае будет поддержание звуковых генерируемых сигналов при возможно низком значении.

Предпочтительно, однако, чтобы сигналы, вырабатываемые указанной камерой, использовались для генерирования образа на экране видеомонитора. Обеспечение наличия экрана видеомонитора для показа образа сцены, наблюдаемой указанной камерой, дает возможность оператору сварки получать требуемую им информацию более легко. Нет необходимости, чтобы этот образ был полным двумерным образом рабочей сцены. Поскольку все, что оператор хочет знать, это направление, в котором измерение длины изменяется, линейная CCD-камера может быть смонтирована на фурме (наконечнике) с вытекающей из этого экономией стоимости. Такая линейная камера также может использоваться для генерирования звукового сигнала, как указывалось выше.

Но предпочтительным является, чтобы такая камера была способна вырабатывать полный двумерный образ. При показе это дает более естественный вид для оператора сварки и это также обеспечивает большую точность при контроле расстояния между рабочим участком и выпускным отверстием наконечника, как будет упомянуто позже в этом описании.

Полезно, чтобы указанный экран видеомонитора использовался для показа образа (изображения) зоны реакции, наложенной на калибровочную шкалу. Установка средства для сохранения калибровочной шкалы и показа изображения этой шкалы на указанном экране значительно облегчает задачу оператора сварки, поскольку он может сразу видеть, как далеко выпускное отверстие наконечника находится от рабочего участка и затем предпринять какие-либо требуемые корректировочные меры.

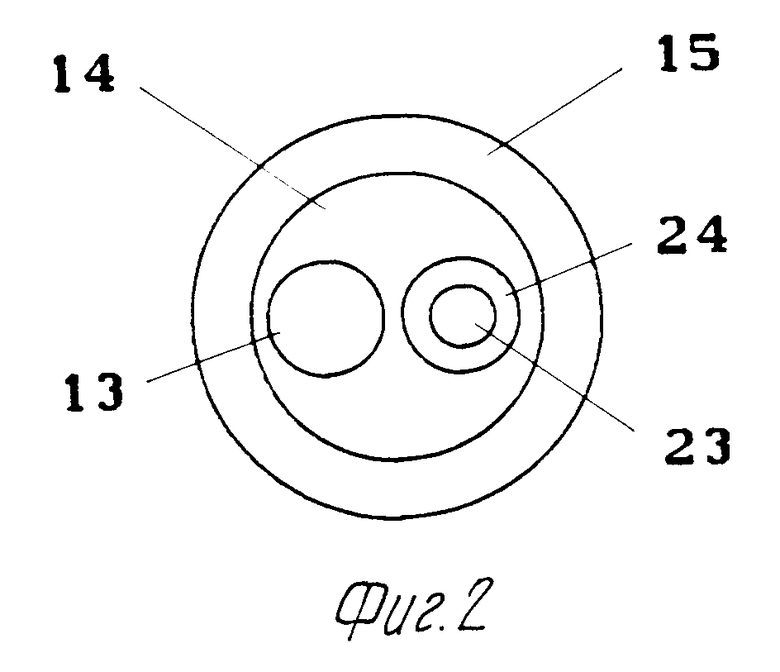

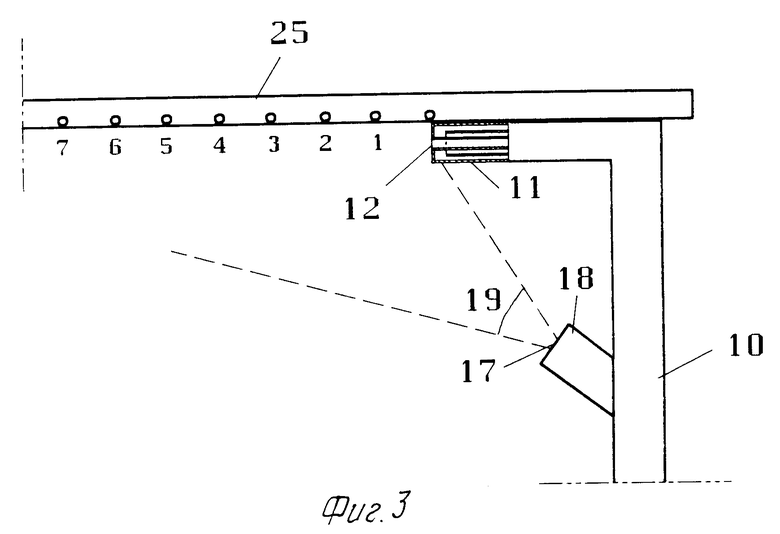

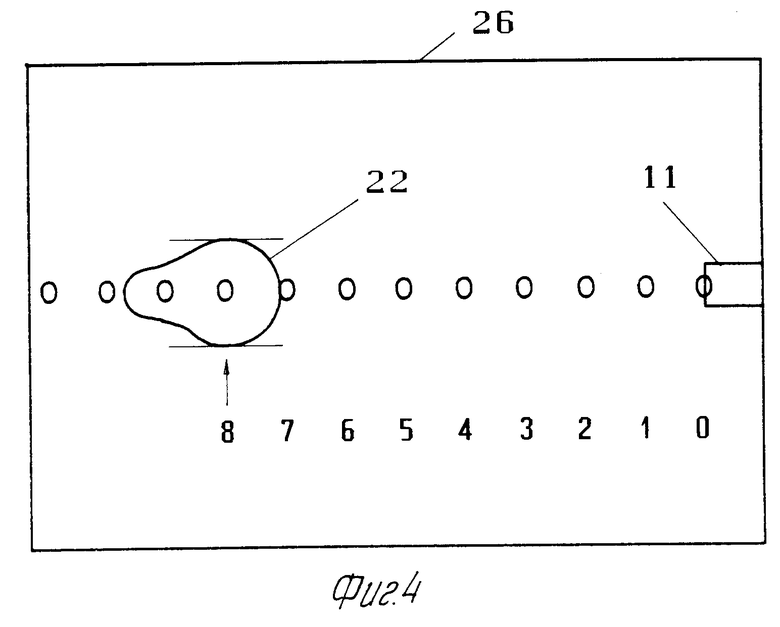

Изобретение теперь будет описано способом примера только со ссылкой на прилагаемые чертежи, в которых: фиг. 1 общий вид варианта осуществления наконечника (фурмы) для сварки керамики согласно изобретению, выпускной конец которого направлен к ремонтируемой стенке, с оконечностью наконечника, показанной в разрезе для большей ясности; фиг. 2 поперечное сечение ствола наконечника, взятое по линии А-В фиг. 1; фиг. 3 иллюстрирует ступень в калибровке контролирующего оборудования, связанного с наконечником фиг. 1, и фиг. 4 показывает экран видеомонитора, какой он может быть во время выполнения процесса сварки керамики, выполняемой в соответствии с этим изобретением.

На чертежах наконечник 10 имеет рабочий конец 11, снабженный выпускным отверстием 12 для выпускания потока несущего газа, богатого кислородом, который переносит порошкообразную смесь для сварки керамики.

Состав выпускаемого потока может зависеть от природы ремонтируемой поверхности. Например, для ремонта динасового огнеупора, несущий газ может состоять из сухого кислорода коммерческих сортов, а порошок для сварки керамики может состоять из 87% по весу динасовых частиц, имеющих размеры приблизительно от 100 микрон до 2 мм как компонента огнеупора, 12% кремниевых и 1% алюминиевых частиц, оба с номинальным максимальным размером порядка 50 микрон, в качестве компонентов топлива.

Порошок для сварки керамики подается в выпускное отверстие 12 наконечника с помощью трубки 13 наконечника, которая окружена средней и внешней трубками 14 и 15 соответственно, наконечника, которые соединяются на выпускном конце 11 наконечника. Средняя трубка 14 наконечника снабжена впускным патрубком 16а для подачи охладителя, такого, как вода, а внешняя трубка 15 наконечника имеет выпускной патрубок 16 для этого охладителя. Таким образом, наконечник снабжен водяной оболочкой с целью избежать перегрева.

CCD-камера 17 расположена в нескольких десятках сантиметров, например, от 30 до 100 см, от выпускного отверстия наконечника, где она окружена коротким расширением 18 водяной оболочки. Как иллюстрируется, поле зрения 19 камеры 17 охватывает выпускной конец 11 наконечника 10 и также соответствующую область 20 огнеупорной стенки 21, которая должна ремонтироваться. Зона 22 реакции может быть определена на участке 21 ремонта, как показано. Сигналы от камеры 17 проходят по кабелю 23, расположенному внутри воздушного подводящего трубопровода 24, который сам расположен внутри средней трубки 14 наконечника водяной оболочки. Заметим, что позиционная ссылка 24 используется для воздушного подводящего трубопровода на фиг. 1 и для самой трубы на фиг. 2. Воздушный подающий трубопровод 24 входит в расширение 18 водяной оболочки и его конец расположен так, что непрерывная тяга холодного воздуха создает обдув поперек камеры для сохранения ее свободной от пыли и конденсатов дыма, чтобы сохранить качество изображения и помочь охладить камеру. Камера снабжена сильным красным фильтром и отражающим фильтром, например, из золота, для экранирования от инфракрасного излучения, так, чтобы излучение с длиной волны вне диапазона от 630 (или 650) до 850 нм, предпочтительно, вне диапазона длин волн от 670 до 850 нм, задерживалось и не попадало в камеру.

Подходящей CCD-камерой является та, что коммерчески доступна под торговой маркой EIMO Цветная Камера Система 1/2 CCD-датчик изображения, эффективных элементов изображения 579 (по горизонтали) х 583 (по вертикали): площадь восприятия изображения: 6,5 х 4,85 мм: внешний диаметр 17,5 мм на около 5 см длины. В качестве альтернативы может использоваться цветная CCD-камера, такая, как "WV-CDIE" фирмы Panasonic или "IK-M36PK" фирмы Toshiba.

Такие аппараты могут калиброваться очень легко, как иллюстрируется на фиг. 3. Градуировочную шкалу 25 накладывают и закрепляют на выпускном конце наконечника и регистрируют камерой 17. Это может быть сделано для удобства оператора вне какой-либо печи в окружающих условиях мастерской. По причине сильной фильтрации, которой предпочтительно снабжают камеру, удобно формировать шкалу 25 в виде маски для полосового света, маска сформирована с отверстиями, от 1 до 7, расположенными регулярно на расстоянии друг от друга, которые могут быть, например, на один сантиметр в стороне. Камера затем регистрирует линию световых пятен, которая может быть показана на экране видеомонитора во время выполнения ремонта керамики сваркой. Это создает линию опорных точек на приборе с зарядовой связью камеры, которые соответствуют известным реальным расстояниям от выпускного отверстия наконечника, и это дает возможность установить корреляцию между каждым элементом изображения камеры и реальным расстоянием от выпускного отверстия наконечника.

Такой экран видеомонитора показан под номером 26 на фиг. 4. На этом экране выпускной конец 11 наконечника будет регистрироваться в виде темного силуэта, а зона реакции сварки керамики 22 будет отделена от выпускного конца заданным рабочим расстоянием, которое показывается в виде яркой накаленной области. Калибровочные пятна, обозначенные от 0 до 8, могут быть представлены или как белые, или как черные на экране. Остальная часть площади экрана будет иметь промежуточные оттенки серого, предполагая, что используется монохромный монитор.

Можно видеть, что зона 22 реакции представлена как круглая область с лепестком, выдающимся с одной стороны. Из-за сильного нагрева, развивающегося в процессе сварки керамики, ремонтируемый участок стенки также нагревается, и, когда наконечник свободно перемещается поперек ремонтируемого места, увеличение ее площади, которая подвергается прямым воздействиям зоны реакции, может продолжать накаляться так, что оно будет излучать достаточно энергии для регистрации на контролирующем оборудовании. Появление такого лепестка может и предпочтительно ослабляется посредством использования фильтра, который экранирует от излучения, имеющего длину волны короче 670 нм.

Различные степени усложненности возможны при наблюдении за расстоянием между зоной 22 реакции и рабочей областью и выпускным концом 11 наконечника, в зависимости от требуемой степени точности.

Например, учитывая фиг. 4, может быть легко установлен порог яркости, чтобы указать начало зоны реакции на правой стороне этой зоны, как показано на этом чертеже. Обратимся к фиг. 4, это покажет нам, что рабочая дистанция составляет 7 единиц. Но может оказаться, что зона реакции подвергается флуктуациям время от времени в размерах в зависимости от условий работы, и что требуется лишь расстояние от центра до зоны реакции. Это может аппроксимироваться также взятием порога яркости, применимого к концу зоны реакции с левой стороны фиг. 4, чтобы дать средний результат: такое рабочее расстояние будет около 8 1/2 единиц. Любой из этих способов может также использоваться, когда используемая CCD-камера является линейной, а не камерой, дающей полное двумерное представление работы, как показано на экране видеомонитора, иллюстрируемом фиг. 4.

На более усложненном уровне, сигналы от CCD-камеры могут наблюдаться с целью дать указание положения, где изображение зоны реакции фиг. 4 имеет наибольший вес. Это дает более точное показание центра зоны реакции, которая находится на рабочем расстоянии (дистанции) в 8 единиц на фиг. 4. Эта степень усложненности требует использования полной двумерной камеры.

Не имеет какого-либо большого значения, что различные числовые результаты приводятся, при использовании различных способов, для фактически одного и того же рабочего зазора. Предположим, что зона реакции обозначенная на фиг. 4, является оптимальной рабочей дистанцией от выпускного конца наконечника, можно просто назвать это оптимальное расстояние в 7, 8 1/2 или 8 единиц расстояния в качестве случая, который может быть, рабочие допуска будут базироваться на надлежащем оптимальном значении для рабочего расстояния.

Производится ли работа с линейной или с двумерной камерой, нет необходимости показывать видимое изображение, хотя делать это очень предпочтительно. Те же самые сигналы, которые должны использоваться для управление видеоэкраном, могут быть пропущены на процессор, чтобы указать расстояние между зоной реакции и выпускным концом наконечника. Выход процессора может использоваться для управления цифровым или аналоговым дисплеем, дающим показания о рабочем расстоянии в любое заданное время. Альтернативно или дополнительно, такой процессор можно использовать для управления генератором звуковых сигналов. Устройство, может быть, например, таким, что когда рабочее расстояние находится в пределах небольшого допуска от оптимального рабочего расстояния (каким бы последний не был установлен), звуковой сигнал не выдается. Генератор сигналов может быть установлен на выдачу звукового сигнала возрастающей тональности и громкости, когда рабочее расстояние уменьшается ниже диапазона допуска, и сигнала более низкой тональности возрастающей громкости, когда рабочее расстояние увеличивается за диапазон допуска. Другим вариантом является выдача сигналов камеры в компьютер, предназначенный для управления сварочным роботом.

Необходимо оценить, что любое из устройств, описанных в непосредственно предшествующих разделах, может также использоваться в соединении с видеодисплеем, как описано со ссылкой на фиг. 4, и, в частности, что цифровая индикация рабочего расстояния в любое заданное время может быть показана на таком видеоэкране.

Также со ссылкой на фиг. 4 необходимо иметь в виду, что не является существенным для дисплея или даже для монитора полная протяженность рабочего зазора и выпускного конца используемого наконечника. Когда камера 17 смонтирована в фиксированном положении и с фиксированной ориентацией по отношению к выпускному концу наконечника, то воображаемая позиция этого выпускного отверстия известна, показывается она или нет. Известно, что правильное рабочее расстояние никогда не бывает меньше, например, 2 единиц, тогда нет необходимости показывать конец наконечника или эти 2 единицы рабочего расстояния. Необходимо иметь в виду, однако, что полезная информация об условиях в непосредственной близости к выпускному отверстию наконечника может быть получена, если полная протяженность рабочего расстояния и это выпускное отверстие являются наблюдаемыми.

Необходимо также иметь в виду, что не является существенным для выполнения, по меньшей мере, способа изобретения, что CCD-камера должна быть закреплена на наконечнике. Это может быть совершенно отдельная часть оборудования, но также давать полезные результаты. Это может быть сделано следующим образом. CCD-камеру устанавливают так, что она обозревает рабочую дистанцию, включая выпускной конец наконечника и зону реакции настолько, как это иллюстрируется на фиг. 4. Как и ранее, CCD-камера будет видеть конец наконечника как темный силуэт, а зону реакции как яркую область. Явное разделение зоны реакции и выпускного конца наконечника, зафиксированных в фокальной плоскости камеры, может быть легко получено в процессоре, запитываемом сигналами от камеры. Также могут быть получены явные размеры выпускного конца наконечника. Поскольку выпускной конец наконечника имеет известный диаметр, не является трудным устроить для процессора преобразование явного разделения зоны реакции и выпускного конца наконечника в приблизительно линейное измерение рабочего расстояния. Непрерывная переоценка рабочего расстояния должна иметь место в процессе сварочной операции, чтобы учитывать изменения в относительных позициях сварочного наконечника и камеры. Как и раньше, синтезированная шкала и/или цифровая индикация рабочего расстояния может быть подана на экран видеомонитора наряду с изображением, наблюдаемым камерой, и могут генерироваться звуковые и/или визуальные сигналы, чтобы дать индикацию действительного рабочего расстояния при сравнении с оптимальным рабочим расстоянием.

Изобретение относится к процессу восстановления поврежденной футеровки печи. Существо изобретения заключается в том, что смесь частиц огнеупорного материала и топлива выпускают из выпускного отверстия на конце наконечника в потоке газа на поверхность футеровки, где частицы топлива сгорают в зоне реакции, чтобы выработать тепло для размягчения или расплавления выпущенных частиц огнеупорного материала и посредством этого сформировать связующую массу сварного шва огнеупорного материала. Способ наблюдения за расстоянием между выпускным отверстием наконечника и зоной реакции, в котором зону реакции и, по меньшей мере, часть промежутка между этой зоной реакции и выпускным отверстием наконечника наблюдают посредством камеры, и вырабатывается электронный сигнал, показывающий расстояние ("рабочую дистанцию") между выпускным отверстием наконечника и зоной реакции. 2 с. и 30 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании N 1330894, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЗОНТ СКЛАДНОЙ С АВТОМАТИЧЕСКИМ ОТКРЫВАНИЕМ | 1997 |

|

RU2110200C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Великин Б.А | |||

| Торкретирование металлургических печей | |||

| - М.: Металлургия, 1972, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1997-09-20—Публикация

1992-10-08—Подача