Изобретение относится к способу изготовления кристаллической кремнистой огнеупорной массы, содержащей кристобалит. Этот способ может быть предназначен для получения такой массы, которая, например, используется для изготовления огнеупорных строительных кирпичей или блоков, которые применяются при возведении или ремонте печей, или может представлять собой способ местного ремонта изношенной поверхности кремнистого огнеупорного материала, например в промышленных печах, таких как стекловаренные печи.

В способе используется технология такого типа, которая в общем известна как "сварка керамики", при которой смесь твердых огнеупорных частиц и твердых горючих частиц из металла или полуметалла, например алюминия или кремния, выбрасывается к поверхности, подлежащей ремонту, и здесь вступает в реакцию с газом, богатым кислородом, обычно весьма чистым кислородом, при этом у поверхности выделяется тепло реакции топлива и образуется связанная огнеупорная ремонтная масса.

Такая "сварка керамики" описана в патенте Великобритании 1330894 (Главербель) и патенте Великобритании 2170191 (Главербель), согласно которым связанная огнеупорная масса формируется на поверхности путем выброса на последнюю смеси огнеупорных частиц и горючих частиц при наличии кислорода. Горючие частицы представляют собой частицы, композиция и гранулометрический состав которых таковы, что они вступают в экзотермическую реакцию с кислородом для образования огнеупорного оксида, с выделением при этом необходимого тепла для по меньшей мере поверхностного плавления огнеупорных частиц, подвергаемых выбросу. Выброс частиц производится принятым и безопасным способом посредством использования кислорода в качестве несущего газа для частиц смеси. При этом на поверхности, на которую производится выброс частиц, образуется связанная огнеупорная масса.

Эти известные процессы сварки керамики могут быть применены для образования огнеупорного изделия, например блока, имеющего определенную форму, однако они могут весьма широко использоваться для формирования покрытий или для ремонта кирпичей либо стен, а особенно полезны для ремонта или упрочения существующих огнеупорных конструкций, например стен в стекловаренных или коксовых печах.

Способ особенно пригоден для ремонта поверхностей горячих подложек. Он позволяет производить ремонт изношенных поверхностей, в то время как оборудование по существу продолжает находиться при рабочей температуре, при этом во многих случаях печь в целом остается в рабочем состоянии. Такой ремонт, когда печь остается в рабочем состоянии, особенно эффективен для стекловаренных и коксовых печей, поскольку предполагаемая долговечность печи исчисляется годами, часто двадцатью годами, с непрерывным сохранением печи в рабочем состоянии в течение всего периода.

Композиция керамической сварочной смеси обычно выбирается так, чтобы получить ремонтную массу, которая имеет химический состав, подобный или близкий химическому составу базового огнеупора. Это способствует совместимости и адгезионному сцеплению нового материала и базового материала, на котором он образуется.

Однако даже при такой химической совместности могут возникнуть проблемы с обеспечением адгезионного сцепления ремонтной массы с основой, особенно в том случае, когда адгезионное сцепление должно сохраняться в течение продолжительного периода. Проблема возрастает, если отремонтированная поверхность подвергается воздействию весьма высоких температур. В этом случае необходим высокосортный огнеупор, как, например, для свода ванной стекловаренной печи.

Обламывания ремонтной массы следует избегать, если это вообще возможно. При варке стекла обламывающаяся масса вероятно попадет в расплавленное стекло и создаст в нем неприемлемые примеси, что иногда приводит к необходимости выбраковки огромной порции расплавленного стекла.

Нами установлено, что обладающие высокой огнеупорностью массы, содержащие кристобалит, могут быть легко образованы при условии, что температура сохраняется на весьма высоком уровне, из твердого огнеупорного дисперсионного материала, которого традиционно избегали на том основании, что он несовместим с базовым материалом. Конкретным материалом, который согласно настоящему изобретению теперь может быть использован для успешного проведения ремонта, является стекловидный кремнезем.

Согласно настоящему изобретению создан способ производства кристаллической кремниевой огнеупорной массы посредством выброса газообразного кислорода, твердых огнеупорных частиц и твердых горючих частиц, содержащих частицы кремния, на поверхность таким образом, что на этой поверхности происходит реакция между горючими частицами и газообразным кислородом, при этом на поверхности выделяется тепло реакции, так что формируется связанная огнеупорная масса, содержащая кристобалит, отличающийся тем, что твердые огнеупорные частицы содержат кремнезем в форме стекловидного кремнезема, и тем что температура поверхности, на которую производится их выброс, составляет по меньшей мере 1000oC.

Высокая температура поверхности гарантирует, что кремнезем, образуемый при сгорании частиц кремния, вводится в кристаллическую решетку огнеупорной массы.

Наличие кристаллической решетки обеспечивает некоторые преимущества, касающиеся внутреннего слипания огнеупорной массы и ее способности к адгезионному сцеплению, если таковое требуется, с поверхностью, подлежащей ремонту. Данное здесь объяснение того, как достигаются эти преимущества, по своему характеру предположительно. Однако независимо от точности гипотезы преимущества четко выявлены при практическом применении изобретения.

Предполагается, что кристаллическая решетка действует в качестве связующей фазы, проходящей через огнеупорную массу. Решетка создает непрерывную структуру, проходящую по всей массе, при этом образуется плотная структура с высокой механической прочностью. Если способ используется для ремонта изношенной огнеупорной поверхности, кристаллическая решетка проходит к поверхности и прилипает к ней.

Выбрасываемые огнеупорные частицы могут иметь структуру, отличающуюся от структуры связующей фазы.

Воздействие на огнеупорную массу весьма высокой температуры в некотором месте печи приводит к превращению массы в кристобалит. В случае образования отдельного огнеупорного блока или кирпича, например путем выброса в форму, образованная огнеупорная масса предпочтительно обжигается при температуре, составляющей по меньшей мере 1000oC. Высокая температура печи и обжиг преобразуют остальную стекловидную фазу в кристобалит. Этим обеспечивается определенное преимущество, заключающееся в устойчивости кристобалита при высоких температурах.

Способ согласно изобретению особенно пригоден для использования при проведении местного ремонта стекловаренных печей из-за весьма высоких температур, с которыми при этом приходится сталкиваться. Например, температура поверхности свода над ванной расплавленного стекла может составлять более 1500oC.

Смесь частиц, используемая для настоящего изобретения, а именно смесь твердых горючих частиц и твердых огнеупорных частиц, содержащих стекловидный кремнезем, может быть использована для ремонта поверхности при температуре менее 1000oC при условии, что смесь включает в себя добавки, указанные в заявке на патент 2257136 (Главербель) в Великобритании.

Кремнезем, предназначенный для использования в настоящем изобретении, должен быть весьма чистым, например, весовое количество чистого оксида должно составлять по меньшей мере 95%, а предпочтительно 99%. Полученная масса обладает высокой огнестойкостью и снижает опасность загрязнения стекловаренной ванны из-за попадания этой массы в стекло.

Стекловидный кремнезем предпочтителен в качестве твердых огнеупорных частиц, используемых в процессе согласно изобретению, как из-за возможности легкого приобретения, так и из-за того, что он может быть легко получен с высокой степенью чистоты.

Общее весовое количество кремния предпочтительно не должно превышать 15%. Желательно ограничить количество не вступающего в реакцию топлива, которое может оставаться в образованной огнеупорной массе, поскольку наличие значительной доли не вступившего в реакцию топлива в образованной огнеупорной массе может ухудшить ее качество.

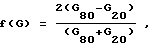

Предпочтительно, чтобы размер огнеупорных частиц фактически не превышал 4 мм, а более предпочтительно, чтобы он не превышал 2,5 мм, с тем чтобы способствовать однородному выбросу порошка. Коэффициент f(G) распределения огнеупорных частиц по размерному диапазону предпочтительно составляет не менее 1,2. Упомянутый коэффициент f(G) использован здесь применительно к данному виду частиц, с тем чтобы показать этот коэффициент

где G80 означает 80% гранулометрического состава частиц этого вида, a G20 означает 20% гранулометрического состава частиц этого вида.

Кремний предпочтительно имеет средний диаметр частиц, не превышающий 50 μм. Термин "средний диаметр частиц", используемый здесь, обозначает такой размер, что 50% весового количества частиц имеет размер, меньший этого среднего размера.

Точка плавления огнеупорной массы, получаемая при способе согласно изобретению, приближается к точке плавления кремнезема. Кирпичи, полученные согласно изобретению, имеют кристобалитную структуру и коэффициент деформации T05 согласно СТАНДАРТУ ISO R1893 при более чем 1650oC. Он сопоставим с T05 примерно при 1550oC для обычных кирпичей из кремнезема, изготовленных посредством обычного процесса. Огнеупорные кирпичи, главным образом состоящие из стабилизированного высококристаллического твердого раствора (то есть кремнезема, в котором часть Si заменена Al с Ca или Ca плюс другие компоненты), полученные согласно патенту США 4073655 (Owens-Illinois, Inc.) посредством кристаллизации стекла, пригодны для их использования при температуре вплоть до 1250oC.

Ниже изобретение проиллюстрировано со ссылкой на приведенный пример. Однако следует подчеркнуть, что изобретение не ограничено конкретными количественными соотношениями и процессами, которые в нем описаны.

Пример 1. Смесь из 88% (по весу) частиц стекловидного кремнезема, с чистотой кремнезема порядка 99,7%, и 12% частиц кремния была подвергнута выбросу в потоке коммерчески чистого кислорода к своду стекловарочной ванны для образования на нем огнеупорной массы. Температура свода составляла порядка 1600oC. Максимальный размер частиц стекловидного кремнезема составлял 2 мм. Его G80 составлял 950 μм, a G20 составлял 225 μм, что приводило к получению коэффициента f(G) распределения по размерному диапазону, равного 1,23. Средний диаметр частиц кремния составлял менее 45 μм, а удельная площадь поверхности составляла от 2500 до 8000 см2/г. Через шесть дней образец из сформированной массы был отделен для проведения его анализа, при котором было установлено, что он обладает следующими свойствами:

точка плавления - 1723oC;

структура - кристобалитная;

T05 (ISO R18939 - почти 1700oC*)

*)Наилучшие коммерчески приобретаемые кирпичи, обычно используемые для размещения в своде (кирпичи из весьма чистого кремнезема "HEPSIL SV" Hepworth Refractories'), имели T05 при 1640oC.

Пример 2. Порошкообразная смесь с тем же самым составом, что и в Примере 1, была подвергнута выбросу в потоке коммерчески чистого кислорода в форму, с тем чтобы образовать кирпич. Форма, предназначенная для захождения порошкообразной смеси, была предварительно нагрета до 1600oC. После формирования кирпич был выдержан при температуре 1450oC в течение 6 дней. После этого был проведен анализ кирпича и было установлено, что он имеет те же самые точку плавления, структуру и T05, что и у образца согласно Примеру 1.

Кирпичи, изготовленные согласно Примеру 2, непосредственным образом и без особых мер предосторожности могут применяться при ремонте изношенного свода стекловаренной печи, при необходимости с дополнительной сваркой. Какой-либо иной тип кирпича из кристаллического кремнезема, помещенный в такие же условия без определенных мер предосторожности, например, без тщательного предварительного нагрева, сразу же был бы подвергнут интенсивному растрескиванию.

Изобретение относится к способу изготовления кристаллической кремнистой огнеупорной массы, содержащей кристобалит, и может быть использовано для изготовления огнеупорных строительных кирпичей или блоков, применяемых при ремонте или возведении печей или при местном ремонте изношенной поверхности кремнистого огнеупорного материала, например, в промышленных печах, таких как стекловаренные печи. Способ заключается в выбросе твердых огнеупорных частиц, твердых частиц кремния и газообразного кислорода на поверхность таким образом, что на поверхности происходит реакция между частицами кремния и газообразным кислородом, за счет чего на поверхности выделяется тепло реакции, так, что образуется связанная огнеупорная масса, содержащая кристобалит, в которой твердые огнеупорные частицы содержат кремнезем в форме стекловидного кремнезема, и что температура поверхности, на которую они выбрасываются, составляет по меньшей мере 1000oC. Технический результат: получение высококачественных огнеупорных кирпичей и обеспечение совместимости и адгезионного сцепления нового материала с базовым, на котором он образуется. 1 с. и 9 з.п.ф-лы.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что твердые огнеупорные частицы фактически не содержат частиц размером более 4 мм.

| GB 1330894 A, 19.09.73 | |||

| СПАСАТЕЛЬНЫЙ ПОДВОДНЫЙ АППАРАТ | 1999 |

|

RU2170191C2 |

| Способ защиты огнеупора при наплавлении кварцевого блока | 1978 |

|

SU726066A1 |

| Способ горячего ремонта футеровки | 1988 |

|

SU1774937A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ НА ГОРЯЧЕЙ ПОВЕРХНОСТИ И ПОРОШКОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 1990 |

|

RU2027690C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВОЛНОВЫХ АБЕРРАЦИЙ ГЛАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2257136C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-БОР-ФТОРОПЛАСТ | 2002 |

|

RU2213812C1 |

| US 4792468 A, 20.12.88 | |||

| US 4073655 A, 14.02.78 | |||

| US 4818729 A, 04.04.89. | |||

Авторы

Даты

1999-11-27—Публикация

1995-11-23—Подача