Настоящее изобретение относится к датчикам давления, имеющим корпус, выполненный с возможностью снижения осевых и радиальных усилий зажима, передающихся с этого корпуса на заключенный в нем измерительный преобразователь давления. Усилия зажима создаются фланцами, сжимающими корпус, и могут быть неравномерными и гистерезисными из-за неодинакового теплового расширения фланцев, болтов и корпуса.

Необходимость снижения усилия зажима, деформирующих размещенный в корпусе датчика измерительный преобразователь давления, породила различные усовершенствования конструкции корпуса датчика и способов подвода давления жидкости к измерительному преобразователю. Фланцы, подводящие давление жидкости к преобразователю с сохранением герметичности, обычно создают на корпусе датчика значительные по величине усилия зажима, которые также называют предварительным натягом и которые могут существенно деформировать преобразователь и вызвать ошибки в измерениях.

Большие усилия зажима обычно создаются болтами, стягивающими через фланцы корпус датчика. Эти болты обычно затягивают так, чтобы создаваемое усилие зажима превышало 3000 фунтов (1360 кг), для создания между фланцем и корпусом датчика предварительного натяга, обеспечивающего герметичное примыкание фланца к изолирующей диафрагме при подводе большого давления текучей среды.

Корпус датчика, фланцы и болты обычно бывают выполнены из разных материалов с разными коэффициентами теплового расширения, что приводит к возникновению переменных и неравномерно распределенных осевых и радиальных составляющих усилия зажима из-за неодинакового расширения и сжатия фланцев, корпуса и болтов в некотором диапазоне температур.

Кроме того, наличие взаимного скользящего перемещения между смежными поверхностями фланца и корпуса может привести к появлению радиальных составляющих усилия зажима под действием сил трения. Эти радиальные составляющие имеют гистерезисный характер изменения с температурой вследствие взаимного скользящего перемещения между фланцем и корпусом.

Таким образом, корпус датчика давления должен по возможности обеспечивать разгрузку заключенного в нем измерительного преобразователя от передающихся с него значительных по величине и неравномерно распределенных осевых и радиальных усилий зажима. Кроме того, корпус датчика должен обеспечивать снижение гистерезисных радиальных усилий зажима, возникающих вследствие трения смежных поверхностей корпуса и фланца из-за разного изменения размеров фланца, корпуса и болтов с изменением температуры.

Предметом настоящего изобретения является создание средств снижения жесткости при изгибе, размещенных между внешним и внутренним ободами корпуса датчика, благодаря которым внешний обод получает возможность изгибаться относительно указанных средств, что уменьшает передачу гистерезисных радиальных и осевых усилий зажима с фланца на внешний обод и через него на измерительный преобразователь, размещенный в корпусе.

Согласно настоящему изобретению, датчик давления для измерения давления текучей среды имеет корпус с внешним ободом, окружающим внутренний обод корпуса, ограничивающий отверстие в корпусе. Размещенный в корпусе измерительный преобразователь давления содержит чувствительный элемент, установленный в отверстии корпуса, и формирует выходной сигнал. Фланцевые средства, предназначенные для подвода давления текучей среды к измерительному преобразователю, содержат внешний обод, примыкающий к соответствующему внешнему ободу корпуса, а также внутренний обод, обращенный к соответствующему внутреннему ободу корпуса с образованием зазора между ними. Фланцевые средства имеют канал для подвода давления текучей среды от первого отверстия, выполненного во фланцевых средствах, ко второму отверстию в них, ограниченному их внутренним ободом и подводящему давление жидкости к измерительному преобразователю. В указанном зазоре между внутренними ободами фланцевых средств и корпуса расположены средства уплотнения. Имеются также средства крепления внешнего обода фланцевых средств к внешнему ободу корпуса так, что на внешний обод корпуса действует крепежное усилие со стороны внешнего обода фланцевых средств, а на внутренний обод корпуса через средства уплотнения действует уплотняющее усилие со стороны внутреннего обода фланцевых средств. В корпусе между внешним и внутренним ободами имеются средства снижения жестокости при изгибе, выполненные в виде, по меньшей мере, одной выемки, предназначенной для снижения крепежного усилия, передающегося с внешнего обода корпуса на измерительный преобразователь.

Один из вариантов выполнения изобретения предусматривает возможность изгиба внешнего обода корпуса относительно зоны с пониженной изгибной жестокостью, с тем чтобы уменьшить деформацию измерительного преобразователя. Другой вариант осуществления изобретения предусматривает выполнение средств снижения жесткости при изгибе в виде канавки или проточки, непосредственно примыкающей к внешнему ободу корпуса.

Настоящее изобретение применимо для различных типов датчиков давления: дифференциальных, абсолютных и образцовых и снижает деформацию измерительных преобразователей этих датчиков. Возможно применение различных типов измерительных преобразователей давления, таких как тензометрические, оптические, а также преобразователей, имеющих емкостные ячейки с проводящими пластинами.

На фиг.1А 1С изображены поперечные разрезы частей датчиков давления, выполненных согласно настоящему изобретению;

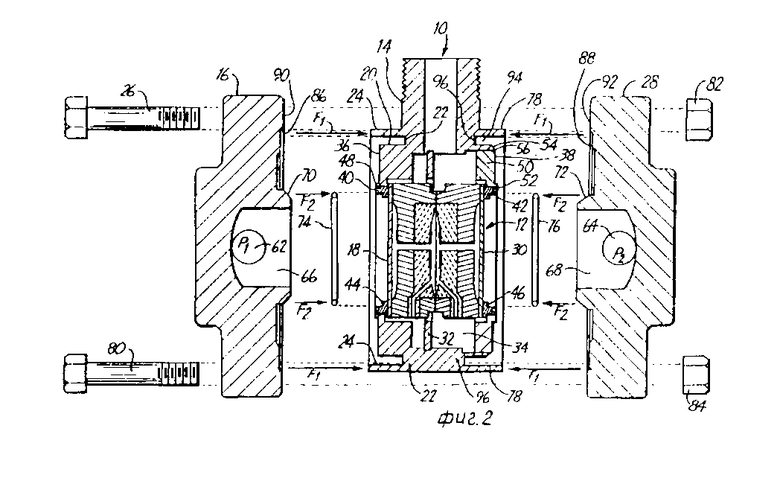

на фиг.2 показан разрез части датчика давления в разобранном виде;

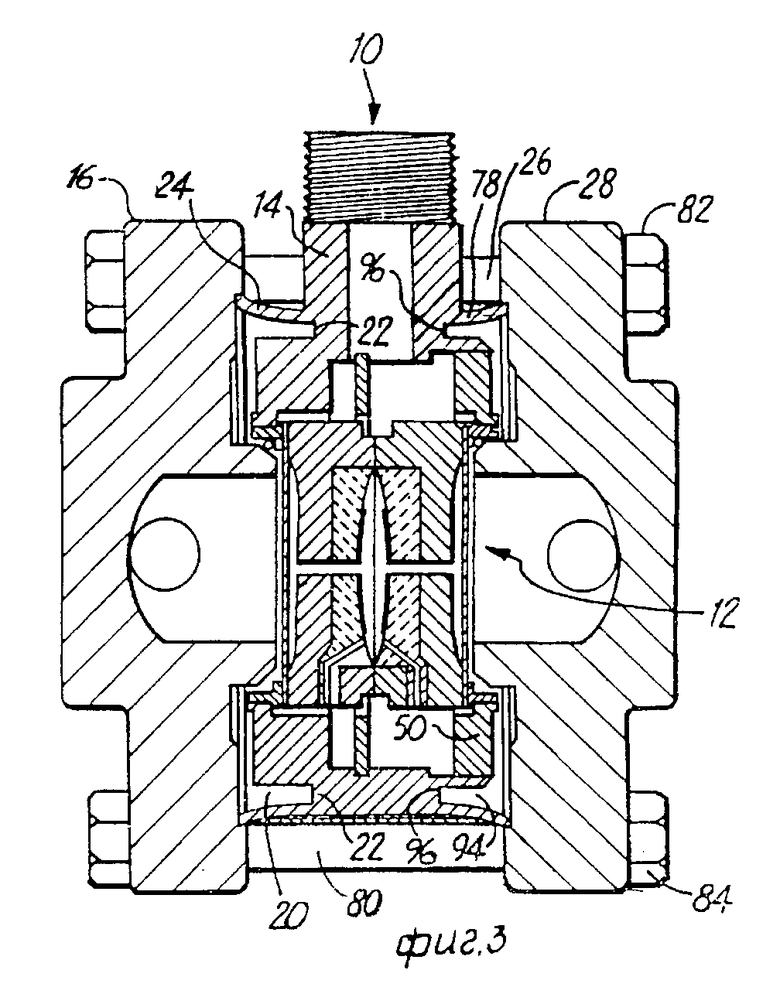

на фиг.3 показан разрез части датчика по фиг.2 в сборе;

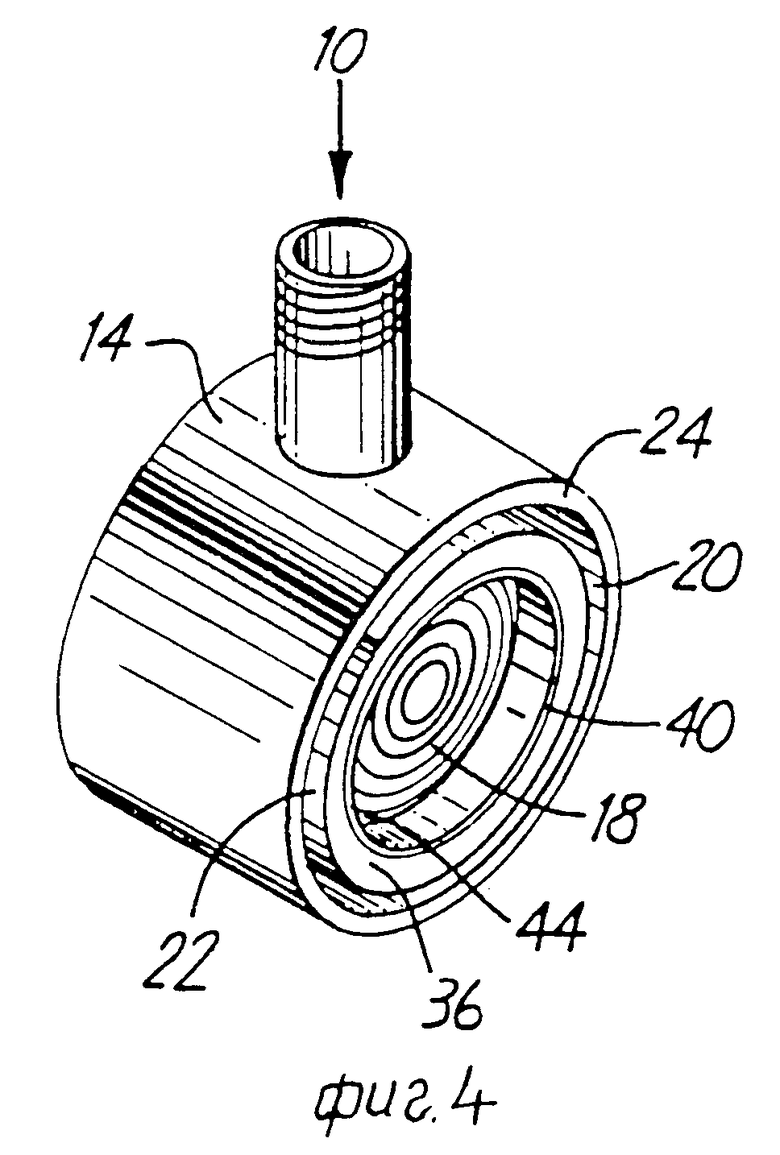

на фиг.4 изображена в аксонометрии часть датчика, показанного на фиг.2;

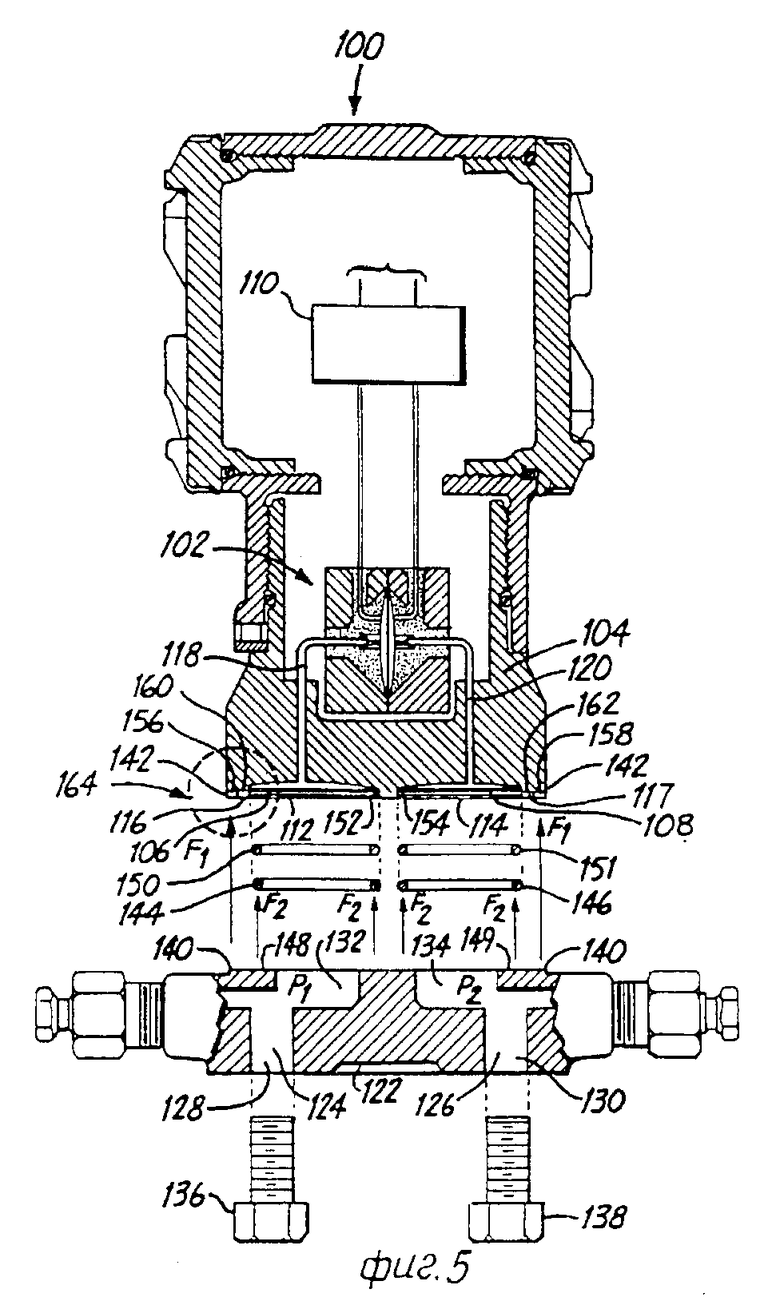

на фиг. 5 изображен разрез датчика в разобранном виде согласно другому варианту выполнения изобретения;

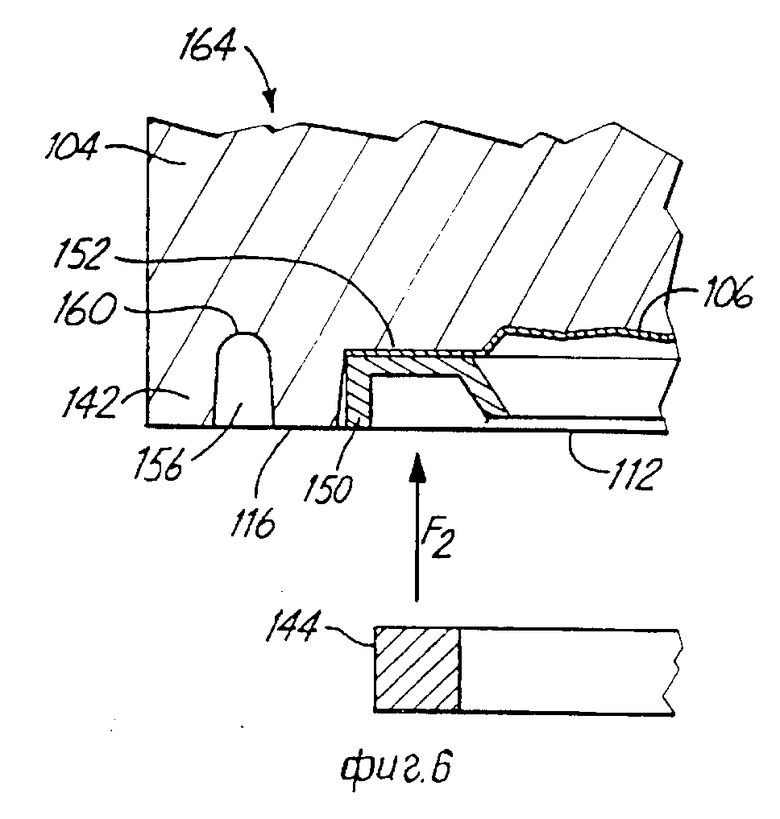

на фиг.6 изображен увеличенный разрез части датчика, показанного на фиг. 5;

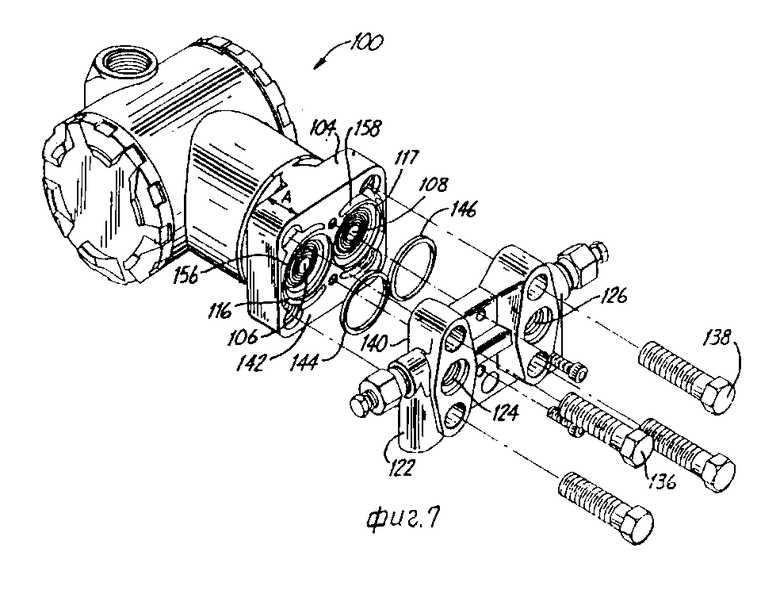

на фиг. 7 изображена в аксонометрии часть датчика согласно второму варианту выполнения изобретения.

На фиг.1А, 1В и 1С показано несколько вариантов выполнения части датчика давления 10, содержащего измерительный преобразователь 12, размещенный в корпусе 14 датчика. Преобразователь 12 преобразует давление текучей среды, действующее со стороны фланца 16 в аналоговый электрический выходной сигнал, о чем будет подробнее сказано ниже. Круговая выемка 20 в виде канавки или проточки располагается в корпусе 14 и разделяет зону изгиба и внешний обод 22. Болт 26 прижимает фланец 16 к внешнему ободу 24, обеспечивая предварительный натяг и создавая большое усилие зажима F1 между фланцем 16 и внешним ободом 24. Фланец 16 и корпус 24 с изменением температуры подвергаются неодинаковому расширению или сжатию, поскольку выполнены из материалов, обладающих различными коэффициентами теплового расширения. Это неодинаковое расширение или сжатие приводит к возникновению осевых и радиальных составляющих усилия зажима F1, которые изменяются с изменением температуры и неравномерно распределяются по корпусу 14. Это неодинаковое расширение или сжатие также создает гистерезисную радиальную составляющую усилия зажима F1 вследствие трения смежных поверхностей фланца 16 и корпуса 14, о чем подробнее сказано ниже. Внешний обод 24 способен отгибаться наружу относительно зоны 22 изгиба, благодаря чему уменьшаются как осевые, так и радиальные составляющие усилия зажима F1, передающиеся с внешнего обода 24 на преобразователь 12, так что выходной сигнал преобразователя более точно отражает истинный перепад давлений.

На фиг.2 изображена часть дифференциального датчика 10 давления, содержащего измерительный преобразователь 12, выполненный согласно патенту США N 3618390 и размещенный в корпусе 14. Преобразователь 12 преобразует перепад давления текучей среды, подаваемого от фланцев 16 и 28 соответственно к гибким изолирующим диафрагмам 18 и 30, в электрический выходной сигнал, отражающий этот перепад давления. В корпусе 14 датчика помещается схема на печатной плате 32, передающая электрический выходной сигнал преобразователя 12 на внутреннюю схему преобразователя (не показана), изолированную от потенциально взрывоопасной среды и формирующую выходной сигнал, отражающий перепад давления P1-P2, например, в виде постоянного тока 4-20 мА, цифрового сигнала или напряжения 1-5 В постоянного тока.

Преобразователь 12 размещен в отверстии 34, выполненном в корпусе 14 датчика. Внутренние ободы 36 и 38 корпуса схватывают кольца 40 и 42, имеющие соответственно выемки 44 и 46. Кольцо 40 приварено к корпусу 14 датчика в зоне 48, ограниченной отверстием 34. Кольцо 42 приварено к крышке 50 в зоне 52. Крышка 50, в свою очередь, приварена к внутреннему ободу 54 в зоне 56.

Фланцы 16 и 28 обеспечивают подвод давлений P1 и P2 текучей среды через каналы (не показаны), проходящие от отверстий 62 и 64 соответственно до отверстий 66 и 68. Внутренние ободы 70 и 72, ограничивающие соответственно отверстия 66 и 68, обращены соответственно к выемкам 44 и 46 с образованием между ними соответствующих зазоров. Уплотняющие кольца 74 и 76 соответственно размещены в этих зазорах для обеспечения герметичного подвода давлений P1 и P2 соответственно от отверстий 66 и 68 к изолирующим диафрагмам 18 и 30. Уплотняющие кольца 74 и 76 могут быть, например, круглого сечения и обычно выполняются из эластичного материала с существенно более низким модулем упругости, чем у внешних ободов 24 и 78, о чем подробнее сказано ниже.

По периферии фланцев 16 и 28 расположены четыре крепежных болта, таких как болты 26 и 80, с четырьмя гайками, такими как 82 и 84, для прижатия уступов 86 и 88, выполненных соответственно во внешних ободах 90 и 92 фланцев, к соответствующим внешним ободам 24 и 78, обеспечивая значительное по величине усилие зажима F1. Крепежные болты 26 и 80 с гайками 82 и 84 обычно затягивают так, чтобы получить усилие зажима или предварительный натяг не менее 3000 фунтов (1360 кг) и обеспечить крепление фланцев 16 и 28 к корпусу датчика при большом перепаде давления в отверстиях 62 и 64. Внутренние ободы 70 и 72 фланцев сжимают уплотнительные кольца 74 и 76, создавая усилие уплотнения F2. Вследствие эластичности уплотняющих колец 74 и 76 усилие уплотнения F2 существенно меньше по величине и легче поддается оценке, чем усилие зажима F1, так что его влияние на измерения давления можно устранить путем калибровки.

Круговые канавки 20 и 94 в корпусе 14 ограничивают соответственно зоны изгиба 22 и 96, охватывающие соответственно внутренние ободы 36 и 38, находящиеся в непосредственной близости соответственно к тонкостенным внешним ободам 24 и 78. Обычно внешние ободы 24 и 78 выходят за границы плоскостей, проходящих через торцы внутренних ободов, соответственно 36 и 38. Площади поперечного сечения зон изгиба 22 и 96 уменьшены соответственно по сравнению с внешними ободами 24 и 78. Канавки 20 и 94 достаточно глубоки для того, чтобы внешние ободы 24 и 78 могли отгибаться соответственно относительно зон изгиба 22 и 96, существенным образом разгружая внутренние ободы 36 и 38, а с ними и чувствительные части преобразователя 12, включая изолирующие диафрагмы 18 и 30, от механических усилий, передающихся с внешних ободов 24 и 78. Для того чтобы усилить эффект разгрузки, возможно использование множества концентрических канавок или ряда канавок, расположенных вплотную друг к другу и охватывающих изолирующие диафрагмы.

Таким образом, ни преобразователь 12, ни внутренние ободы 36 и 38 корпуса, примыкающие соответственно к кольцам 18 и 30, не испытывают существенных деформаций от усилия зажима F1. Погрешности измерений давления преобразователем 12, обусловленные влиянием усилия зажима F1, существенно снижаются, и выходной сигнал преобразователя более точно отражает истинное значение перепада P1 P2 давления жидкости. Следовательно, суженные зоны изгиба 22 и 96 и внешние ободы 24 и 78 существенным образом разгружают преобразователь 12 от усилия зажима F1.

Корпус датчика 14, фланцы 16 и 28 и болты 26 и 80 обычно бывают выполнены из разных материалов, обладающих неодинаковыми коэффициентами теплового расширения. Из-за этой разницы коэффициентов теплового расширения стягивающие усилия от четырех болтов, таких как 26 и 80, изменяются с изменение температуры фланцев 16 и 28, корпуса 14 и болтов 26 и 80. Переменные стягивающие усилия вызывают изменение и неравномерное распределение усилия зажима F1, воздействующего на внешние ободы 24 и 78. Кроме того, фланцы 16 и 28 и корпус 14, обладая различными коэффициентами теплового расширения, вызывают появление радиальной составляющей усилия зажима F1 при изменении своих размеров с изменением температуры. Изменение этого радиального усилия обычно носит гистерезисный характер вследствие трения при взаимном скользящем перемещении сопряженных поверхностей фланцев 16 и 28 и корпуса 14.

Деформация преобразователя 12, вызванная значительным по величине неравномерным и имеющим гистерезис усилием зажима, включающим как осевые, так и радиальные составляющие, существенно уменьшается благодаря выполнению внешних ободов 24 и 78 с возможностью изгиба относительно зон изгиба 22 и 96, как описано выше. Уплотняющее усилие F2, хотя и может несколько изменяться с изменением температуры, невелико и не оказывает серьезного влияния на результаты измерений, осуществляемых с помощью преобразователя 12. Таким образом, погрешность измерений давления, осуществляемых преобразователем 12, проистекающая из неодинакового теплового расширения фланцев 16 и 28, корпуса 14 и болтов 26 и 80, существенно снижается.

На фиг.3 изображен разрез датчика давления в сборе согласно первому варианту его выполнения. Как было описано выше, фланцы 16 и 28 сжимают и изгибают внешние ободы 24 и 78 в направлении от преобразователя 12. Изгиб внешних ободов 24 и 78 показан для наглядности с преувеличением. Как видно из чертежа, преобразователь 12 оказывается в значительной степени разгруженным от больших осевых, а также гистерезисных радиальных составляющих усилие зажима F1, подверженных изменениям под влиянием изменения температуры. Это существенно повышает точность измерений.

На фиг.4 часть дифференциального датчика давления 10 изображена в аксонометрической проекции. Корпус 14 датчика, обычно цилиндрической формы, имеет расположенные концентрично ему внешний обод 24, канавку 20, зону изгиба 22, внутренний обод 36, выемку 44 и изолирующую диафрагму 18.

На фиг. 5 показан второй вариант выполнения дифференциального датчика 100 давления. Измерительный преобразователь 102 расположен в корпусе 104 датчика и воспринимает перепад давления P1 P2 посредством гибких изолирующих диафрагм 106 и 108, аналогично преобразователю 12, выполненному согласно первому варианту. Электронная схема 110 датчика, герметически изолированная от потенциально взрывоопасной атмосферы и соединенная с преобразователем 102, вырабатывает выходной сигнал датчика, отражающий перепад давлений P1 P2, воспринимаемый преобразователем 102. Изолирующие диафрагмы 106 и 108 преобразователя 102 герметично закрывают отверстия 112 и 114, ограниченные внутренними ободами 116 и 117, и лежат, по существу, в одной плоскости. Каналы 118 и 120 подводят давления соответственно P1 и P2 к измерительному преобразователю.

Фланец 122 служит для подвода давления текучей среды P1 и P2 соответственно через каналы 124 и 126 от отверстий 128 и 130 к отверстиям 132 и 134 и далее к изолирующим диафрагмам 106 и 108. Четыре крепежных болта, таких как болты 136 и 138, размещены по периферии фланца 122 и прижимают внешний обод 140 фланца к соответствующему внешнему ободу 142 корпуса. Эластичные уплотнительные кольца 144 и 146, которые могут быть выполнены из пластика, например из политетрафторэтилена, размещены в зазорах между внутренними ободами 148 и 149 фланцев и соответственно приварными кольцами 150 и 151 (как в патенте США N 4792089), размещенными соответственно в выемках 152 и 154, ограничивающих изолирующие диафрагмы 106 и 108. Внутренние ободы 148 и 149 также обеспечивают усилие уплотнения F2, сжимая уплотнительные кольца 144 и 146 и герметично соединяя отверстия 132 и 134 соответственно с отверстиями 112 и 114.

Отдельные канавки 156 и 158, выполненные в корпусе 104, образуют зоны изгиба 160 и 162, расположенные между внешним ободом 142 корпуса и внутренними ободами 116 и 117 с примыкающими к ним изолирующими диафрагмами 106 и 108. Канавки 156 и 158 могут и пересекаться, образуя одну непрерывную канавку, охватывающую оба внутренних обода 116 и 117. Кроме того, для увеличения возможностей изгиба можно использовать ряд параллельных канавок. Канавки 156 и 158 достаточно глубоки для того, чтобы внешний обод 142 под действием усилия зажима F1 отгибался относительно зон изгиба 160 и 162. Как и в варианте, показанном на фиг. 1, значительные по величине и неравномерно распределенные осевые и радиальные составляющие усилия зажима F1, передающиеся с внешнего обода 142 на внутренние ободы 116 и 117 и примыкающие к ним изолирующие диафрагмы 106 и 108, существенно снижаются, так что деформация этих диафрагм существенно уменьшается.

Корпус 104 и фланец 122 могут быть выполнены из различных материалов, имеющих неодинаковые коэффициенты теплового расширения. С изменением температуры происходит неравномерное расширение или сжатие корпуса 104 и фланца 122 и, вследствие этого, скользящее перемещение фланца относительно корпуса. Вследствие трения смежных поверхностей фланца 122 и корпуса 104 это скользящее перемещение носит гистерезисный характер, вызывая появление радиальной составляющей усилия зажима F1, действующей со стороны внешнего обода 142 корпуса 104. Благодаря тому, что внешний обод 142 выполнен с возможностью изгиба относительно зон изгиба 160 и 162, это радиальное гистерезисное усилие существенно снижается, тем самым существенно снижая деформацию изолирующих диафрагм 106 и 108, как и в первом варианте выполнения изобретения.

Уплотняющее усилие F2 может быть значительным по величине, в особенности если уплотняющие кольца 144 и 146 выполнены из политетрафторэтилена. Это вызывает некоторую деформацию изолирующих диафрагм 106 и 108. Однако благодаря тому что площади поверхностей внутренних ободов 116 и 117 и уплотняющих колец 144 и 146 существенно меньше площади поверхности внешнего обода 142, а также благодаря смазывающему эффекту политетрафторэтилена, обуславливающему небольшую величину радиальной составляющей уплотняющего усилия F2, которая вызвана скользящим перемещением фланца 122 относительно уплотняющих колец 144 и 146 и внутренних ободов 116 и 117, погрешность измерений, являющаяся результатом указанной деформации, может быть устранена путем калибровки.

На фиг. 6 изображена в разрезе с увеличением зона 164 датчика, показанная на фиг. 5.

На фиг.7 в аксонометрической проекции изображен датчик давления 100. Канавки 156 и 158 выполнены между внешним ободом 142 и внутренним ободами 116 и 117, охватывающим соответственно изолирующие диафрагмы 106 и 108. Канавки 156 и 158 имеют достаточную глубину для того, чтобы внешний обод 142 мог изгибаться в сторону относительно зон изгиба (не показаны), существенно снижая деформации внутренних ободов 116 и 117 и изолирующих диафрагм 106 и 108, обуславливаемые наличием значительных по величине неравномерных осевых и радиальных гистерезисных составляющих усилия зажима F1, действующего на внешний обод 142 со стороны фланца 122. Оптимальная глубина канавок 156 и 158 находится в пределах от половины до четверти расстояния А, обозначенного на чертеже, причем эти канавки должны охватывать изолирующие диафрагмы 106 и 108 по возможности более полно.

Настоящее изобретение описано со ссылками на конкретные примеры его выполнения, однако очевидно, что возможны и другие варианты выполнения изобретения.

Использование: относится к датчикам давления. Сущность изобретения: корпус 14 датчика давления имеет канавку или проточку 20. Канавка или проточка 20 обуславливает уменьшение жесткости при изгибе в непосредственной близости от внешнего обода 24 корпуса. Внешний обод 24 корпуса способен отгибаться относительно места зажима со стороны фланца 16. В результате снижаются осевые и радиальные составляющие усилия зажима. Эти усилия передаются с внешнего обода 24 корпуса на преобразователь 12 и могут вызвать его деформацию. Выполнение канавки или проточки 20 снижают эти усилия, снижая таким образом погрешность измерений. 2 с.п. 10 з.п. ф-лы, 7 ил.

| Патент США N 3618390, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1991-11-20—Подача