Предложение относится к группе изобретений и касается разработки емкостных датчиков давления, обеспечивающих длительную температурную стабильность измерений, которые используются в первую очередь для измерения давления при эксплуатации воздушных транспортных средств.

Твердотельные датчики давления емкостного типа хорошо известны и широко используются благодаря возможности их миниатюризации и возможности их пакетного изготовления, что снижает производительные издержки. В таких датчиках используется стеклянное или полупроводниковое основание и диафрагменные пластины, соединенные друг с другом вокруг обода диафрагмы анодным связующим, стеклянными шлаками, способом диффузии металла и другими способами соединения. Для формирования емкостных электродов на пластинах для использования их с отклоняющимися полупроводниковыми диафрагмами, применяется метод металлизации, в частности, для пластин из боросиликатного стекла (пайрекс).

Известен емкостный датчик давления устанавливаемый на подставке, содержащий опорную пластину, плоскую диафрагму с утолщенным периферийным ободом, выполненную из полупроводникового материала, закрепленную по ободу на опорной пластине, при этом центральный участок диафрагмы выполнен утоньшенным с возможностью отклонения относительно опорной пластины, под действием давления измеряемой среды, электронную пластину с емкостными электродами для образования в комбинации с диафрагмой емкостного датчика давления, установленную на диафрагме по ее окружности, подставку в виде трубки для крепления датчика давления, соединенную с опорной пластиной для изоляции опорной пластины и электродной пластины от температурных напряжений и прикрепленное к подставке средство для подачи измеряемой среды под давлением, проходящей сквозь подставки, воздействующей на диафрагму и отклоняющей ее относительно электродной пластины 1.

Для датчиков давления, используемых на воздушных транспортных средствах, проблемой является температурная стабильность, поскольку они подвержены значительным и внезапным скачкам температуры. Выше описанный известный емкостный датчик давления не обеспечивает высокую температурную стабильность измерений.

Технический результат от использования предложенного емкостного датчика давления заключается в обеспечении высокой температурной стабильности измерений в широком диапазоне температур.

Этот технический результат достигается тем, что в емкостном датчике давления, содержащем опорную пластину, плоскую диафрагму с утолщенным периферийным ободом выполненную из полупроводникового материала, закрепленную по ободу на опорной пластине, при этом центральный участок диафрагмы выполнен уменьшенным с возможностью отклонения относительно опорной пластины под действием давления измеряемой среды, электродную пластину с емкостными электродами, установленную на диафрагме, подставку в виде трубки для крепления датчика давления, соединенную с опорной пластиной, и прикрепленное к подставке средство для подачи измеряемой среды под давлением, проходящей сквозь подставку, воздействующей на диафрагму и отклоняющей ее относительно электродной пластины, подставка в виде трубки для крепления датчика давления, непосредственно поддерживающая опорную пластину, выполнена из стекла.

При реализации такого емкостного датчика давления целесообразно электродную пластину выполнять из стекла, а емкостные электроды выполнять в виде нанесенных с двух сторон пластины металлизированных слоев, имеющих одинаковую толщину и конфигурацию на обеих поверхностях пластины, причем металлизированные слои могут содержать несколько тонкопленочных слоев осажденных металлов, сцепленных со стеклянной пластиной. При этом в таком емкостном датчике давления целесообразно выполнять опорную пластину и диафрагму из кремния, причем диафрагму целесообразно сплавлять с поверхностью опорной пластины по ободу диафрагмы. Толщину обода диафрагмы целесообразно выполнять, по крайней мере в 2,5 раза меньше толщины опорной пластины. При этом толщина опорной пластины может быть в четыре раза больше толщины обода диафрагмы.

Кроме того, при реализации описываемого емкостного датчика давления толщина обода диафрагмы может быть равна толщине ее утоньшенной центральной части, плюс удвоенное расстояние от поверхности центральной части диафрагмы, обращенной к электродной пластине, до электродной пластины. В случае реализации вышеупомянутого емкостного датчика давления средство для подачи измеряемой среды под давлением целесообразно выполнять в виде радиального штуцера из нержавеющей стали с центральным сквозным отверстием и промежуточной металлической подставки со сквозным каналом, расположенный между штуцером и подставкой в виде трубки и выполненной с прецизионно обработанной внешней поверхностью с образованием на конце, обращенном к штуцеру, направляющего выступа и радиального опорного буртика, при этом в штуцере со стороны промежуточной подставки выполняется ответное углубление с радиальным опорным буртиком, причем промежуточная подставка своим радиальным опорным буртиком опирается на радиальный опорный буртик штуцера и закрепляется на нем.

При этом у такого емкостного датчика давления подставка в виде трубки может быть выполнена из боросиликатного стекла, а промежуточная подставка - из ковара, причем она может быть покрыта никелем.

Кроме того, при реализации описываемого емкостного датчика давления торец подставки в виде стеклянной трубки, опирающийся на промежуточную подставку, может быть металлизирован первым слоем циркония, на который нанесен второй слой никеля, и спаян с торцом промежуточной металлической подставки.

При реализации емкостного датчика давления целесооборазно опорную пластину выполнять из стекла и соединять ее с подставкой в виде стеклянной трубки с помощью анодной сварки.

Для снижения напряжений, возникающих под воздействием температуры в материалах с разными температурами коэффициентами, в твердотельных датчиках давления подобного типа применяют снижающие напряжения подставки.

Известна снижающая напряжения подставка для использования в датчике давления, имеющим чувствительный элемент, выполненный из полупроводникового материала, содержащая стеклянную трубку, первый торец которой является опорой для чувствительного элемента датчика давления, а второй торец припаян к торцу металлического опорного элемента, имеющего сквозной канал, а на свободном конце - направляющий выступ с радиальным опорным буртиком, а также содержащее подводящий металлический штуцер, выполненный внутри с ответным радиальным опорным буртиком, причем опорный элемент своим радиальным буртиком опирается на радиальный буртик, подводящего штуцера и скреплен с ним по указанным радиальным поверхностям, при этом второй стеклянной трубки имеет первый слой нанесенного на него материала и по меньшей мере второй слой способный припаивается к первому слою [2]

Однако известная подставка недостаточно снижает напряжения в датчике давления, вызываемые как монтажом так и температурными изменениями. Технический результат от использования предложенной подставки заключается в обеспечении максимальной изоляции датчика давления от напряжений.

Этот результат достигается тем, что в снижающей напряжения подставке, содержащей стеклянную трубку первый торец которой является опорной для чувствительного элемента датчика давления, а второй торец припаян к торцу металлического опорного элемента, имеющего сквозной канал, а на свободном конце - направляющий выступ с радиальным опорным буртиком, а также содержащая подводящий металлический штуцер, выполненный внутри с ответным радиальным опорным буртиком, причем опорный элемент своим радиальным буртиком опирается на радиальный буртик, проводящего штуцера и скреплен с ним по указанным радиальным поверхностям при этом второй торец стеклянной трубки имеет первый слой нанесенного на него материала и по меньшей мере второй слой, способный припаиваться к первому слою, первый слой материала, нанесенного на второй торец стеклянной трубки, выбран из группы металлов: цирконий, гафний, ниобий, тантал, ванадий, хром, молибден и вольфрам, подводящий штуцер выполнен из материала, коэффициент теплового расширения которого больше, чем коэффициент теплового расширения стеклянной трубки, а металлический опорный элемент имеет коэффициент теплового расширения меньший, чем у подводящего штуцера и больший, чем у стеклянной трубки. При этом в такой снижающей напряжения подставке, целесообразно выполнять опорный элемент из ковара, а подводящий штуцер - из нержавеющей стали. Кроме того, при реализации описываемой подставки в нее может быть введена кремниевая опорная пластина, связанная со стеклянной трубкой.

Вместе с тем из предшествующего уровня техники известен также емкостный датчик давления, включающий герметичный корпус прямоугольной конфигурации со стенкой - основанием боковыми стенками и крышкой, а также гермовводом, установленным в одной из боковых стенок, и размещенные в корпусе чувствительный и эталонный элементы датчика давления, расположенные параллельно друг другу, причем чувствительный элемент датчика давления снабжен проводящим металлическим штуцером выходящим за пределы корпуса и установленным с уплотнением в стенке - основании, а эталонный элемент датчика давления установлен с уплотнением на стенке-основании [3].

Однако такой известный емкостный датчик давления не обеспечивает высокую точность и стабильность измерений. Технический результат от использования предложенного емкостного датчика давления заключается в обеспечении повышенной точности измерений за счет исключения погрешностей, возникающих в результате ускорения, механических и тепловых напряжений, и различных явлений, возникающих в электрической цепи. Этот технический результат достигается тем, что в емкостном датчике давления, включающем герметичный корпус прямоугольной конфигурации со стенкой-основанием, боковыми стенками и крышкой, а также гермовводом, установленным в одной из боковых стенок и размещенные в корпусе чувствительный и эталонный элементы, расположенные параллельно друг другу, причем чувствительный элемент снабжен подводящим штуцером, выходящим за пределы корпуса и установленным с уплотнением в стенке - основании, а эталонный элемент установлен с уплотнением на стенке-основании, корпус снабжен парой установочных пальцев, приваренных встык к боковой стенке у ее концов с двух сторон гермоввода, а чувствительный и эталонный элементы датчика давления конструктивно выполнены идентично. При этом такой емкостный датчик давления целесообразно выполнять с эталонным элементом, имеющим металлический колпачок, также выходящий за пределы корпуса, как и подводящий штуцер чувствительного элемента для создания эталонного датчика, который реагирует на телефонные и динамические усилия и напряжения по-существу идентично с чувствительным элементом датчика давления.

При реализации описываемого емкостного датчика давления целесообразно чувствительный и эталонный элементы устанавливать в корпусе так, чтобы они опирались на стенку-основание соответственно через раздельные подводящий металлический штуцер и металлический колпачок, промежуточную металлическую подставку со сквозным каналом и отдельную стеклянную трубку, жестко закрепленную на каждой промежуточной металлической подставке и непосредственно поддерживающую чувствительный элемент и эталонный элемент соответственно. При этом у такого емкостного датчика давления целесообразно промежуточную металлическую подставку выполнять из материала, коэффициент теплового расширения которого является промежуточным относительно коэффициентов теплового расширения подводящего штуцера, колпачка и стеклянной трубки.

При изготовлении твердотельных емкостных датчиков давления по предшествующему уровню техники применяют способ электростатического соединения кремния со стеклом с помощью анодной сварки [4].

Настоящее изобретение, касающееся способа анодного соединения пластин, направлено на обеспечение возможности анодного связывания стекла со стеклом с модификатором, содержащем щелочные ионы.

Это достигается тем, что в способе анодного соединения двух пластин, выполненных из стекла с модификатором, содержащем щелочные ионы, создают барьер для щелочных ионов на соединяемой поверхности одной из пластин, вводят вторую пластину в контакт с барьером для щелочных ионов, а потом производят анодную сварку путем нагрева пластин с одновременным прикладыванием к пластинам высокого напряжения. При реализации такого способа, целесообразно барьер для щелочных ионов создавать из слоя окиси титана, нанесенного на соответствующую поверхность одной из пластин, и пленки Si3N4, нанесенной плазменным напылением поверх слоя окиси титана. Кроме того, при реализации описываемого способа, целесообразно слой окиси титана наносить толщиной порядка 375 ангстрем, а пленку Si3N4 наносить толщиной порядка 3200 ангстрем, при этом пластины следует нагревать до температуры более 250oC, прикладывая к ним напряжение по меньшей мере 800 В.

Описываемая группа изобретений, образующих между собой единый изобретательский замысел, пояснена чертежами, на которых:

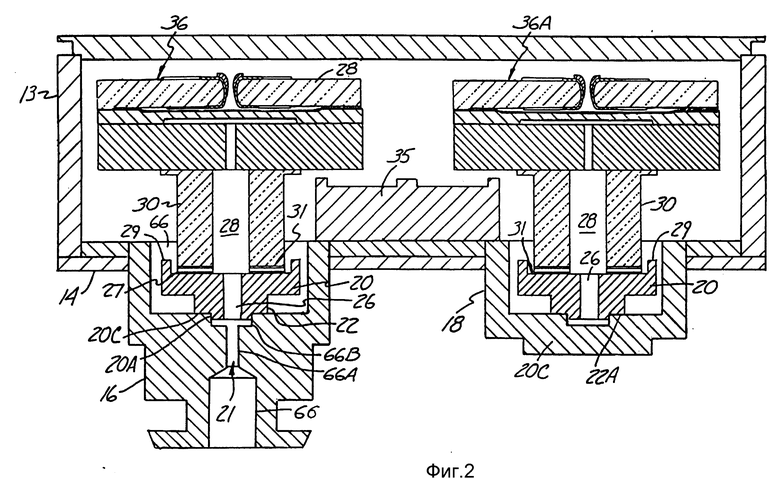

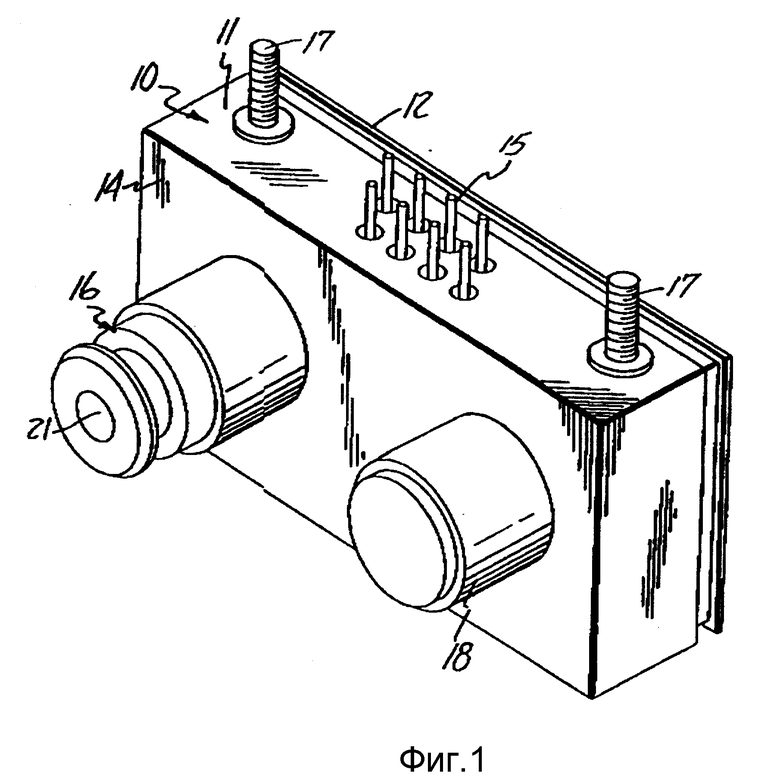

фиг. 1 изображает прямоугольную диаметрическую проекцию типичного корпуса с емкостными датчиками давления, выполненными по настоящему изобретению,

фиг. 2 - поперечный разрез корпуса, показанного на фиг. 1, схематически показывающий положения чувствительного датчика давления и эталонного датчика давления внутри корпуса.

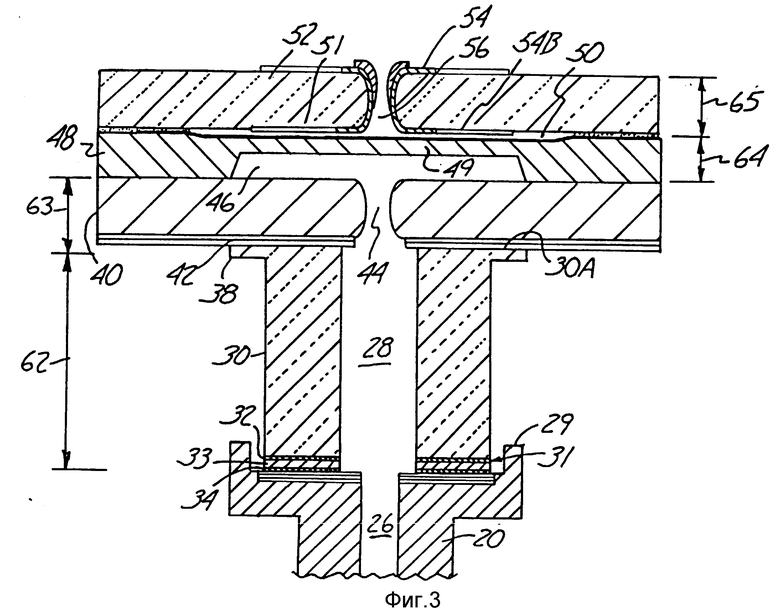

фиг. 3 - продольный разрез первого варианта типичного датчика давления, установленного в корпусе по фиг. 1 и 2,

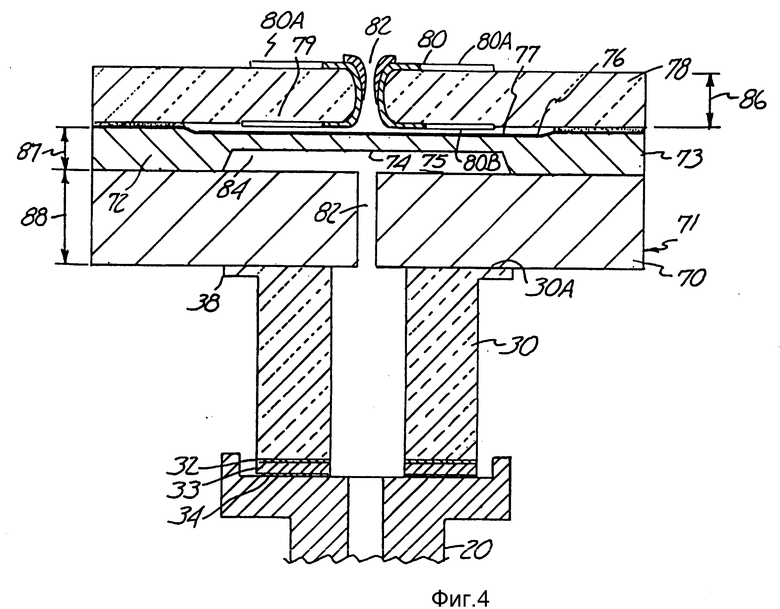

фиг. 4 - продольный разрез модифицированного датчика давления, используемого в корпусах по фиг. 1 и 2,

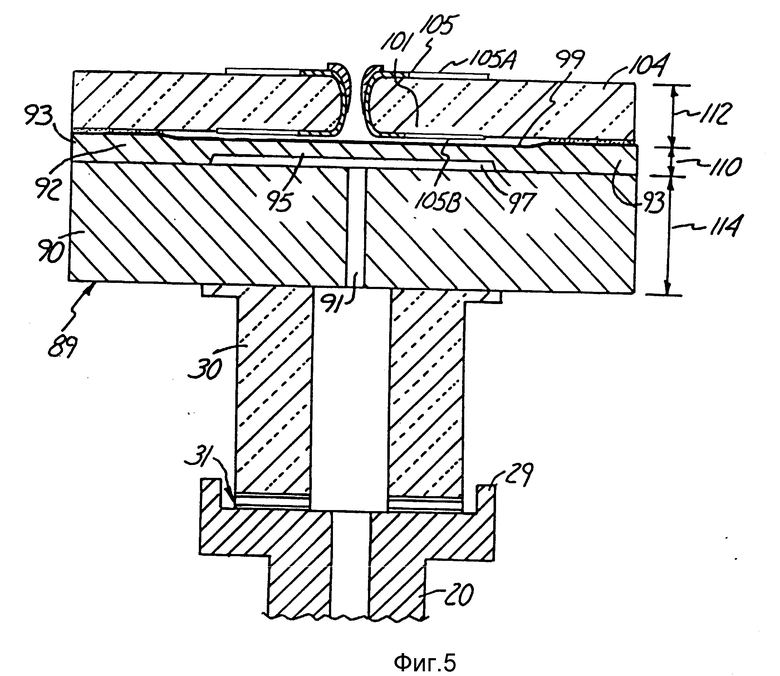

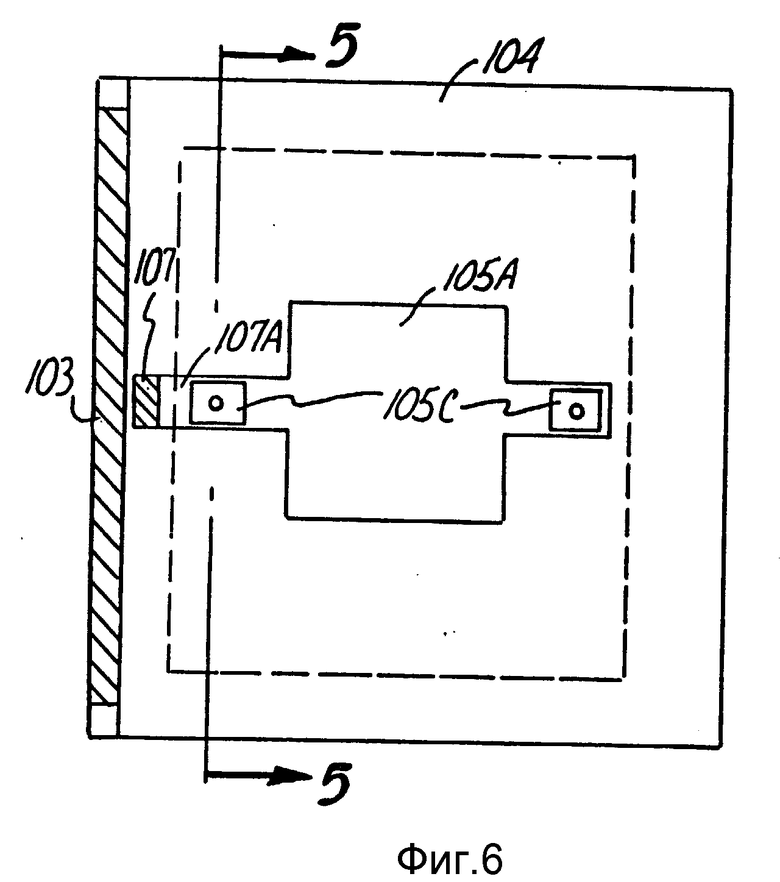

фиг. 5 - разрез 5-5 на фиг. 6 другой модификации предпочтительного варианта датчика, используемого в корпусах по фиг. 1 и 2,

фиг. 6 - типичный вид сверху конфигурации датчиков по фиг. 3-5,

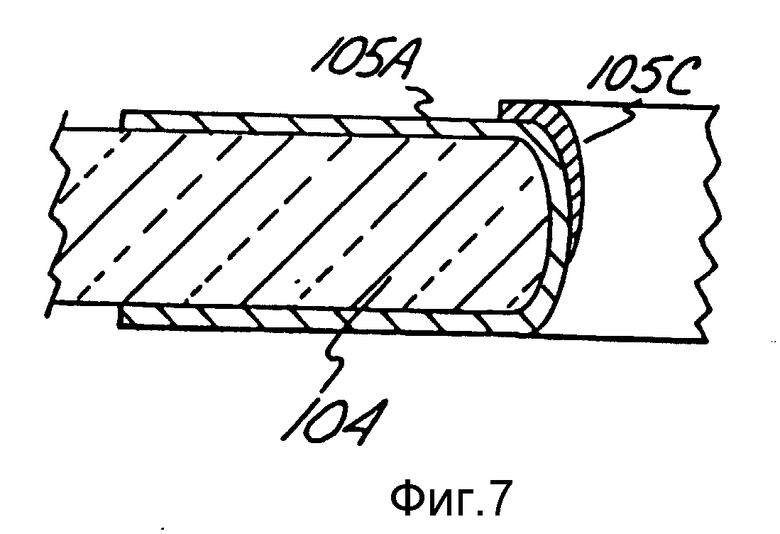

фиг. 7 - разрез увеличенного фрагмента металлизированных участков электродов, показанных в датчиках на фиг. 3, 4 и 5, и

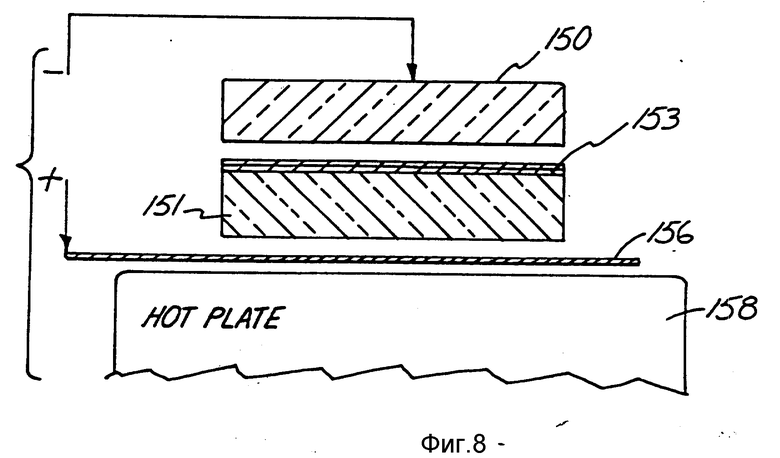

фиг. 8 - схема процесса анодного соединения стекла со стеклом.

На фиг. 1 показан узел датчика давления, используемого предпочтительно на воздушных транспортных средствах, под общий позицией 10 и содержит внешний корпус 11, имеющий герметизированную внешнюю крышку 12. Опорная пластина 14 корпуса 11 содержит выполненный из нержавеющей стали фитинг или корпус 16 для установки в нем чувствительного элемента (активного датчика давления) 36, выступающего из него и герметизированного относительно отверстия в корпусе. Из основания корпуса 10 также выступает выполненный из нержавеющей стали колпачок 18 для статического эталонного элемента (элемента опорного датчика давления) 36A. Опорная пластина 14 корпуса прикреплена к боковым стенкам корпуса 13 сваркой или пайкой твердым припоем. В одной из боковых стенок 13 закреплено множество электрических контактов 15, (гермоввод), которые проходят сквозь уплотнение в боковой стенке. Эти контакты используются для подачи электрических сигналов на и от чувствительного элемента 36 датчика давления и на и от статического опорного элемента 36 A и от них. Кроме того, эта же стенка 13 имеет пару резьбовых крепежных пальцев 17, установленных рядом с корпусом 11. Эти пальцы 17 имеют головку 17A и могут быть приварены встык или припаяны твердым припоем к стенке 13 и являются удобными опорами для крепления корпуса датчика. Контакты 15 легко доступны. Штуцеры линии давления расположены по-существу перпендикулярно, предпочтительно под углом 90o к электрическим контактам 15, поэтому доступ к тем и другим и их монтаж упрощены. Когда чувствительный элемент 36 датчика давления и статический эталонный элемент 36 A плотно устанавливаются в корпус 11 и герметизируются крышкой, во внутренней полости корпуса создается вакуум и она также герметизируется таким образом, что чувствительные элементы в качестве эталона имеют вакуум.

На фиг. 2 показан штуцер 16, имеющий кольцевую канавку, благодаря которой на него может надеваться фитинг пневматической линии трубки Пито. Штуцер 16 имеет внутренний канал 21, имеющий буртик, сформированный в месте расширения этого канала. Подставка 20 из никелированного металла (предпочтительно ковара) опирается на радиальную поверхность 22 буртика. Колпачок 18 статического эталонного элемента также имеет внутреннюю полость, в которой размещена подставка 20 из ковара, которая установлена в углублении колпачка 18 и опирается на радиальную поверхность 22 A буртика. Полость колпачка 18 с одной стороны изолирована от наружной атмосферы, но имеет внутренние каналы, соединяющие ее с эталонным вакуумом внутри пакета так, чтобы обеспечить на диафрагме эталонного элемента нулевое дифференциальное давление. Статический эталонный элемент 36A и чувствительный элемент 36 изготавливаются одновременно из одного и того же комплекта деталей и идентичны, за исключением штуцера и колпачка.

Подставка 20 чувствительного элемента 36 неподвижно установлена на радиальной поверхности 22 буртика в штуцере 16. Аналогичным образом, подставка 20 статического эталонного элемента 36A закреплена на подобной радиальной поверхности 22A, выполненной в колпачке 18.

Подставка 20 имеет сквозное отверстие или канал, показанный позицией 26, который сообщен с отверстием 28, выполненным в стеклянной (выполненной из пайрекса или боросиликатного стекла) подставке 30 как на активном, так и на эталонном элементах датчиков. Ниже вновь следует описание только чувствительного элемента 36, поскольку эталонный элемент 36A полностью идентичен ему, за исключением колпачка 18. На фиг. 2 также показан опорный блок 35. Опорный блок может использоваться для установки печатной платы, которая обеспечивает обработку емкостных выходных сигналов от двух элементов.

На фиг. 3 показана подставка 20 с кольцевым выступом 29, предпочтительно выполненная из ковара. Уплотнение между стеклом и коваром, обозначенное позицией 31, представляет собой трехслойное металлическое покрытие на поверхности подставки 30, выполненной из пайрекса, которое включает направленный тонкой первый слой циркония (см. фиг. 4), обозначенный позицией 32. Цирконий может наплавляться на стекло и прочно с ним соединяется. Затем на цирконий известным способом наносится слой 33 никеля для создания слоя, который может паяться или смачиваться припоем. Поверхность раздела никель-цирконий также представляет собой прочное постоянное соединение. На слой 33 никеля наносится внешнее покрытие 34 из золота для предотвращения окисления никеля. Покрытый никелем ковар также имеет трехслойное покрытие, сформированное на нем до припаивания металлической подставки к стеклу. Трехслойное покрытие может состоять из слоя титана, наплавленного на поверхность подставки 20, тонкого слоя никеля и внешнего покрытия из золота. Трехслойное металлическое покрытие для удобства показано на металлической подставке только на фиг. 3, однако каждая металлическая подставка имеет трехслойное покрытие в месте опоры и припаяна твердым припоем к стеклянной опоре, как показано на фиг. 3.

Чувствительный элемент 36 датчика и статичный эталонный элемент 36A датчика сконструированы идентично с тем, чтобы эти два датчика идентично реагировали на ускорения, температуру и другие силы и явления с тем, чтобы обеспечить погашение общих ошибок и тем самым обеспечить точную реакцию в широком диапазоне температур и других условий.

На фиг. 3 показан первый вариант датчика давления и чувствительного элемента 36. пайрексовая подставка, обозначенная позицией 30, имеет фланец 38, который поддерживает опорную пластину 40 датчика давления и чувствительного элемента 36. Опорная пластина 40 имеет форму, показанную на фиг. 3, и выполнена из пайрекса. Новый процесс анодного связывания стекла со стеклом (анодная сварка) применен на интерфейсе между поверхностью подставки 30 и поверхностью опорной пластины 40 и это обеспечивает крепление чувствительного элемента 36 и подставке 30. Анодное связующее схематически показано позицией 42. В этом варианте датчика давления опорная пластина 40 имеет отверстие 44, которое ведет из полости пайрексовой подставки 30 в камеру 46 давления, образованную между опорной пластиной 40 и диафрагмой 43, выполненной из кремния или другого подходящего полупроводникового материала. Тонкий участок 49 диафрагмы 48 выполнен путем травления с одной стороны кремниевой пластины для образования камеры 46. Участок 49 диафрагмы 48 также образован частично неглубоким углублением 50, вытравленным на верхней или активной поверхности диафрагмы. На верхнюю поверхность диафрагмы нанесен содержащий присадки слой 51 с повышенной поверхностью для использования в качестве пластины конденсатора, и верхнее углубление закрыто электродной пластиной 52 из пайрекса.

Электродная пластина 52, выполненная из пайрекса, крепится в ободу кремниевой диафрагмы после металлизации направленным слоем металла, показанным позицией 54, который содержит верхний слой 54A, проходящий по поверхности стенки, окружая отверстие, показанное позицией 56. Отверстие 56 подает эталонное давление (от герметизированного корпуса) на верхнюю поверхность диафрагмы. Металлизированный слой 54 содержит нижний участок 54B, который соответствует по размерам и толщине верхнему слою 54 A и электрически с ним соединен металлизированным слоем в отверстии 56. Верхняя часть слоя 54 A имеет проводник или перемычку соответствующего малого размера, нанесенную на поверхность пластины электрода и ведущую от слоя 54A. На нанесенную перемычку установлена алюминиевая связующая подушка, которая предназначена для соединения проводника со слоем 54. Типичная конструкция такого рода показана на фиг. 6. Кроме того, как показано на фиг. 6, в пластине электрода имеются два отверстия и рядом с этими отверстиями металлизированный слой имеет более узкие участки. Сечение электродной пластины приведено для иллюстрации отверстия.

К слою 51 рядом с периферией диафрагмы также прикреплена свинцовая связующая подушка, которая расположена с наружной стороны пластины электрода 52. Типичная конструкция показана на фиг. 6.

В этом варианте изобретения длина стеклянной подставки, показанная позицией 62, приблизительно равна 7 мм, а опорная пластина 40 имеет толщину, показанную позицией 63 и составляющую примерно 0,46 мм, тогда как толщина диафрагмы в ее ободе составляет 0,32 мм, как показано позицией 64, а толщина электрода составляет 0,46 мм, как показано позицией 65. Эти толщины были выбраны, в частности, для модифицированного варианта датчика, выполненного согласно настоящему изобретению, для получения желаемой точности датчика и долговременной стабильности свойств температурного коэффициента при значительных изменениях температуры.

После формирования трехслойного металлического покрытия на нижней поверхности стеклянной подставки 30, слои никеля/золота припаиваются к никелированной металлической подставке 20, выполненной из ковара, на поверхность которой также нанесено трехслойное покрытие как и на основание пайрексовой подставки 30, с использованием оловянно-золотого эвтектического припоя для получения очень прочного соединения. Отличительным признаком настоящего устройства является то, что для адгезии между стеклом и слоем никеля может использоваться цирконий, выступающий в роли припоя. Цирконий образует прочные, термодинамически стабильные оксиды, которые остаются связанными со стеклянной подставкой во время пайки торца стеклянной подставки 30 к металлической подставке 20. Металлизация цирконием заменяет титан, который обычно используется для соединения металла со стеклом.

Необходимо отметить, что подставка 20 из ковара имеет обработанные поверхности, которые обеспечивают очень точное совмещение секций отверстий 21 штуцера 16, выполненного из нержавеющей стали. Как показано на фиг. 2, типичный штуцер 16, выполненный из нержавеющей стали, имеет приемное отверстие 66 большого диаметра, которое уменьшается в размере до канала 66A, а затем расширяется до углубления 66B, внутренний диметр которого можно прецизионно обрабатывать так, чтобы оно принимало пилотное отверстие или шейку 20A подставки из ковара, которая плотно садится в это углубление 66B.

Фактически наружный диаметр пилотного отверстия 20A может обрабатываться с очень точными допусками и поверхность буртика ГОС может обрабатываться прецизионно относительно центрального отверстия 26. Кроме того, расстояние между радиальной поверхностью заплечика 22 и опорной поверхностью металлизированного слоя 31 может контролироваться прецизионно и поверхности могут удерживаться параллельно друг другу и перпендикулярно продольно оси отверстия 21.

Цилиндрические поверхности, направляющие подставку 20 на место и плоские поверхности, проходящие параллельно опорой поверхности в штуцере 16 и предназначенные для поддержки подставки 20, создают очень стабильную и должным образом выставленную подставку 30 для поддержки активного датчика 36 и станичного эталонного датчика 36A. Кроме того, верхний торец подставки 20 имеет фланец 29, окружающий его трубчатую часть и подставка 30 из пайрекса установлена внутри этого фланца.

Выполненная из ковара изолирующая подставка 20 образует первый обеспечивающий изоляцию от напряжений переходный элемент между относительно высоким температурным коэффициентом расширения у нержавеющей стали, из которой выполнен штуцер 16, и трубчатым участком пайрексовой подставки 30, имеющей значительно меньший температурный коэффициент. Пайрексовая подставка 30 образует дополнительный изолятор от напряжений для элементов 36 и 36A и фитинг из ковара имеет промежуточный температурный коэффициент расширения между этими двумя материалами с очень разными коэффициентами расширения.

Пайрексовая подставка 30 также обеспечивает изоляцию от напряжений, вызываемых упаковкой или корпусом, в котором установлены датчики давления.

В то время как цирконий является предпочтительным металлом для нанесения слоя, связывающего никель (или другой подходящий металл) с пайрексом, для этой цели можно использовать гафний, ниобий, тантал, ванадий, хром, молибден и вольфрам.

В варианте настоящего изобретения, показанном на фиг. 3, имеется анодное соединение стекла со стеклом между опорной пластиной 40 и верхней поверхностью 30A подставки 30, куда входит фланец 38.

На фиг. 4 показан вариант изобретения, который включает ту же стеклянную подставку 30, что и ранее, но и данном случае верхняя поверхность 30A подставки соединена с кремниевой подложкой или опорной пластиной 70 датчика давления 71. Кремниевая подложка 70 опирается на торец подставки 30 через анодное соединение. Кремний прочно крепится к пайрексу хорошо известным процессом анодного соединения. Опорная пластина 70 выполнена относительно толстой (при перпендикулярном измерении плоскости пластины) по сравнению с кремниевой диафрагмой, показанной позицией 72, которая непосредственно вплавлена (кремний в кремний) в опорную пластину 70. Диафрагма 72 имеет граничный обод 73 и тонкую перемычку 74, которая выполнена за счет углублений на обеих поверхностях пластины, которая имеет толщину обода. Углубление, показанное позицией 75, является углублением больших размеров и расположено непосредственно над опорной пластиной 70 для образования камеры 84 давления. Очень мелкое углубление 76 сформировано на противоположной стороне диафрагмы для обеспечения зазора для отклонения конденсаторной перемычки под воздействием давления. Электродная пластина 78 из пайрекса установлена над верхней поверхностью диафрагмы 72 и скреплена с диафрагмой у обода 73.

Электродная пластина 78, выполнена из пайрекса, как пояснялось выше, и имеет металлизированный слой, показанный позицией 80, нанесенный, как пояснялось выше, с верхним участком 80A, идентичным по форме и размерам нижним участком 80B. В опорной пластине 70 выполнены отверстия 82 подачи давления в камеру 84, образованную углублением 75. Эталонное давление из внешнего корпуса воздействует через отверстие 82 в пластине электрода.

Алюминиевая подушка установлена на перемычке и ведет от металлизированного слоя 80 с одной стороны электрода, как описано выше и показано на фиг. 6. Эта подушка также используется для обеспечения электрического соединения с активной поверхностью диафрагмы 72, обращенной к пластине электрода, как также показано на фиг. 6.

В этом варианте изобретения электродная пластина 78 также имеет толщину приблизительно 0,46 мм, как показано позицией 86, и обод диафрагмы также имеет толщину 0,32 мм, как показано позицией 87, при этом их конструкция по-существу аналогична конструкции, показанной на фиг. 3. Однако, кремниевая опорная пластина гораздо толще и имеет по существу удвоенную толщину пайрексового электрода и, примерно, устроенную толщину обода диафрагм и, как показано позицией 88, имеет толщину около 0,9 мм. Другие размеры, так же как длина подставки, могут быть такими же, как и в предыдущем варианте. Внешняя длина и ширина пластины основания 70 или стеклянной опорной пластины 40 для этих датчиков обычно образуют площадь примерно 290,3 мм2. Вид сверху такой конфигурации показан на фиг. 6.

Тяжелая кремниевая опорная пластина 70 обеспечивает снижение общего температурного коэффициента датчика. Это в свою очередь улучшает работу датчика, когда он быстро охлаждается, как это происходит, например, когда скоростной самолет взлетает с взлетом полосы, расположенной в пустыне и немедленно поднимается на высоту порядка 12400 м или более. Кроме того, соединение плавкой кремниевой пластины основания с кремниевой диафрагмой является очень стабильным с незначительным температурным сдвигом, поскольку обе детали сделаны из одного материала. Сплавление достигается путем нагревания прилегающих поверхностей до температуры, при которой они по-существу сплавляются друг с другом.

Необходимо отметить, что на поверхность кремниевой диафрагмы, обращенную к пайрексовому электроду, нанесен слой с большим количеством присадок, обозначенный позицией 77. Углубление 76 образует емкостной зазор в камере 79 с металлизированным слоем на пайрексовом электроде 78. Размер зазора составляет порядка восьми микрон. Углубления в диафрагме выполнены подходящими способами химического травления. Это осуществляется в ходе пакетного процесса. Кремниевая опорная пластина 70 выполнена, предпочтительно, из кремния P-типа, но можно использовать и кремний N-типа, как известно специалистам.

Если применяется кремний P-типа проводимости, слой 77 насыщается бором или другими подходящими присадками, повышающими проводимость той поверхности диафрагмы, которая используется как емкостная чувствительная поверхность. Если используется кремний N-типа проводимости, в качестве присадки можно выбрать фосфор. Такие присадки предотвращают явления истощения поверхности, которые, если их не нейтрализовать, вызывают сдвиги в калибровке датчика.

Металлизированный слой на противолежащих поверхностях пайрексового электрода во всех вариантах настоящего изобретения выполнен хромоникелевой металлизацией, т. е. способом, применяемым в настоящее время для изготовления резисторов на стеклянных или пайрексовых подложках.

Отношение толщины кремниевой опорной пластины к толщине диафрагмы составляет по меньшей мере два с половиной к одному, а отношение толщины кремниевой опорной пластины к толщине пластины электрода составляет примерно два к одному. Толщина опорной пластины способствует температурной стабильности, когда опорная пластина выполняется из того же материала, что и диафрагма, так что они могут соединяться путем сплавления и между ними отсутствуют слои стеклянного шлака или иного связующего. Пайрексовая электродная пластина также существенно тоньше опорной пластины.

Весь датчик 71 выполнен без применения стеклянных шлаков или других связующих материалов.

На фиг. 5 показан еще один вариант датчика давления (и эталонного датчика). Форма датчика по фиг. 5 является наиболее предпочтительной, поскольку дает наибольшую температурную стабильность и в ней используется диафрагма с заранее определенной толщиной обода относительно толщины отклоняющейся части, а также электродная пластина уменьшенной толщины.

В варианте изобретения, показанном на фиг. 5, пайрексовая подставка 30, аналогичная ранее описанной, анодно соединена с толстой кремниевой опорной пластиной 90 датчика 89 давления, в центре которой выполнен канал 91 для подвода давления. Кремниевая опорная пластина 90 в свою очередь сплавлена с кремниевой диафрагмой 92 на участке обода 93 диафрагмы. Диафрагма имеет более тонкую перемычку 95. Перемычка имеет заданную толщину и сформирована путем вытравливания углубления 97 камеры давления и углубления 99 камеры емкостного датчика. Поверхность перемычке диафрагмы, удаленная от опорной пластины 90, имеет слой 101, содержащий присадки, повышающие проводимость и алюминиевая соединительная подушка 103 (фиг. 6) соединена с этим присадочным слоем за периферией пайрексового электрода 104. Пайрексовый электрод 104 имеет металлизированный слой 105, как описано на фиг. 3, который нанесен на внутренние поверхности одного или более отверстий (двух отверстий, как показано на фиг. 6) так, что металлизированный слой имеет два по-существу симметричных участка 105A и 105B. Слой 105B является чувствительным слоем, образующим пластину конденсатора, обращенную к присадочному слою 101 на диафрагме 92. По желанию, отверстие в стеклянных электродах может быть герметизировано или исключено для создания внутреннего вакуума в камере под пластиной электрода 104.

Как показано на фиг. 6, соединительная подушка 107, соединенная с металлизированным слоем 105, имеется также на кромке пайрексового слоя 105. На этом слое выполнена металлическая перемычка для подушки 107.

Возвращаясь к фиг. 5, в этом варианте изобретения опорная кромка или обода 93 диафрагмы имеет уменьшенную толщину. Эта толщина выбрана как функция толщины центрального участка или перемычки 95 диафрагмы, коррелированная с глубиной вытравленного углубления емкостной камеры 99, которая предпочтительно составляет 8 микрон. Таким образом, толщина обода диафрагмы, показанная позицией 110, равна толщине центральной перемычке плюс 16 микрон, или в данном случае составляет 0,165 мм.

Толщина пайрексового электрода снижена до 0,3048 мм, как показано позицией 112, а толщина кремниевой опорной пластины увеличена до 1,27 мм, как показано позицией 114.

Все эти детали соединены друг с другом либо анодной связью, при которой возникает переход кремний-пайрекс, или плавлением для интерфейса кремний-кремний между диафрагмой и опорной пластиной для исключения применения любого материала, который может вызвать тепловую нестабильность, например, стеклянные шлаки (фритты).

Методом моделирования конечного элемента было установлено, что температурный коэффициент оказался снижен и фактически уменьшился вдвое по сравнению с температурным коэффициентом датчика, показанного на фиг. 4, и вчетверо по сравнению с температурным коэффициентом датчика, показанного на фиг. 3.

За счет того, что толщина электродной пластины из пайрексового стекла равна примерно четверти толщины опорной пластины, а толщина обода диафрагмы равна примерно половине толщины стеклянного электрода, базирующегося на толщине центральной перемычки 95 диафрагмы и глубине емкостной камеры 99, получен очень стабильный по температуре датчик.

Когда датчик по фиг. 5 устанавливается в сборку, показанную на фиг. 2, и в ней используются опорный статический элемент 36A, сконструированный таким же образом, достигается очень стабильная работа. В пакете в целом предприняты дополнительные шаги по обеспечению адекватной долговременной стабильности. Одно из усовершенствований, используемых в настоящем изобретении, заключается в минимизации влияния явления уменьшения со временем напряжений в тонких пленках в отношении тонкого хромоникелевого металлизационного слоя, нанесенного на пайрексовую электродную пластину.

На фиг. 6 представлен типичный вид сверху одного из миниатюрных датчиков, использованных в настоящем изобретении и, более конкретно, вид сверху устройства по фиг. 5. Сверху показан металлизационный слой 105A. Он имеет увеличенный центральный участок и более узкие краевые участки. Краевые участки имеют отверстия 105C для датчика давления. Также показаны каналы или отверстия 105 C. На одном краю металлического слоя 105 сформирована короткая перемычка 107A с алюминиевой соединительной подушкой 107 Участок 105A металлического слоя идентичен по размеру и форме и одинаков сверху и снизу пайрексовой электродной пластины, как в увеличенном масштабе показано на фиг. 7. На верхней и на нижней поверхностях пластины электрода 104 форма отложения металла идентична, за исключением небольшой перемычки для алюминиевой соединительной подушки 107. При повторении формы металлического слоя одной стороны пайрексовой электродной пластины на другой ее стороне тонкопленочные напряжения устраняются при условии, что слои наносятся в практически идентичных условиях и имеют одинаковую толщину. Металлические слои в процессе производства наносятся очень тщательно так, чтобы слои на каждой электродной пластине 104 были одинаковы сверху и снизу. Этого можно достигнуть на уровне пластины во время процесса пакетного изготовления путем соответствующего маскирования и использования идентичных способов нанесения на обе стороны большой пластины из пайрекса, из которой потом изготавливают электроды. Таким образом, на пластине-заготовке можно сформировать несколько электродных пластин для последующего разделения их на отдельные датчики.

Свойства компенсации напряжений двух металлизированных слоев на противоположных сторонах стеклянной электродной пластины снижают эффекты, вызываемые разницей между коэффициентом теплового расширения металлизационного слоя и пайрексового стекла. Другими словами, напряжение, вызываемое различными температурными коэффициентами, уравновешивается на противоположных концах пайрексовой электродной пластины. Электродная пластина не будет изгибаться или деформироваться относительно эталонного положения из-за наличия металлизированного слоя только на одной ее стороне.

В настоящем изобретении диафрагмы активного датчика давления и эталонного датчика давления травятся на одной и той же кремниевой пластине-заготовке, одновременно и рядом друг с другом на всех этапах производства так, что когда пластина-заготовка диафрагм соединяется с пластинами электродов и опор, соседние элементы будут идентично реагировать на температурные и другие условия окружающей среды. При отделении от пластины-заготовки соседние датчики разделяются попарно и устанавливаются в пакет датчика и в каждой паре датчик давления становится активным, а второй - эталонным.

Используя принцип жесткой опорной пластины и выбирая предпочтительные отношения толщин диафрагмы и наложенного стеклянного электрода, можно получить высокостабильный датчик давления, в котором сведено к минимуму влияние температуры.

На фиг. 8 показана процедура анодного соединения пайрексового стекла с пайрексовым стеклом, с помощью анодной сварки. Эта процедура используется в датчиках по фиг. 3 для соединения опорного слоя со стеклянной подставкой.

На фиг. 8 схематически показана пайрексовая пластина 150 и вторая пайрексовая пластина 151, которые должны быть анодно соединены друг с другом. На поверхность одной из пайрексовых пластин нанесен слой титана толщиной приблизительно 375 ангстрем (предпочтительно с допуском + или - 50 ангстрем), который окисляется на воздухе для образования окиси титана (TiO2). Затем плазменным напылением наносится слой из Si3N4 толщиной приблизительно 3200 ангстрем (предпочтительно с допуском + или -250 ангстрем. Нанесение осуществляется при температуре максимально близкой к температуре сплавления. Эти слои на пластине из пайрекса 151 образуют ионный барьер, показанный позицией 153. Другая пластина 150 из пайрекса, показанная как верхняя, после этого вводится в контакт со слоем TiO2 и Si3N4 и эти две пластины укладываются на слой золотой фольги, схематически показанный позицией 156. Альтернативно, на сторону, противолежащую слоям 153, можно нанести слой золота в 150 ангстрем, чтобы исключить использование золотой фольги. После этого вся стопка помещается на горячую поверхность или нагреватель, который может достичь температуры в 375oC. Нагреватель показан позицией 158.

Нагреватель 158 с усложненными на него детали, как показано в увеличенном масштабе на фиг. 8, нагревается до пиковой температуры приблизительно в 375oC. Когда температура нагревателя достигает 250oC , после этого на стопку пластин подают напряжение примерно в 800 В, полярность которого показана на фиг. 8. Положительный полюс соединяется с золотой фольгой 156, а отрицательный - с верхней пластиной 150. Когда подается напряжение, между двумя пластинами 150 и 151 начинает формироваться герметичное уплотнение, и формирование заканчивается примерно через 15 минут.

Принцип этого процесса заключается в том, что слои TiO2 и Si3N4 служат барьером для положительных щелочных ионов, которые могут перетекать к катоду от нижней пайрексовой пластины 151. Это позволяет на нижней поверхности верхней пластины сформировать очень тонкой слой. Помимо слоев из TiO2 и Si3N4, можно использовать и другие слои, блокирующие щелочные ионы. Золотая фольга или слои позолоты предотвращают соединение на нижней поверхности. Механизм связи на интерфейсе пайрекса с TiO2/Si3O4 аналогичен широко описанному процессу анодного соединения кремния с пайрексом.

В то время как большинство предпочтительных толщин и других параметров перечислены выше, слой TiO2 базируется на толщине нанесенного слоя титана, которая составляет от 250 до 500 ангстрем. После нанесения титан окисляется и толщина слоя растет, слой Si3N4 может составлять от 2000 до 4000 ангстрем. Оптимальные температуры соединения лежат в пределах от 250oC до 500oC. Можно использовать напряжения от 500 В до 1000 В постоянного тока. Температура плазменного напыления Si3N4 должна быть как можно ближе к температуре соединения.

Процесс анодного соединения стекла со стеклом применим и к боросиликатному стеклу, и к другим видам стекла с модификатором, содержащем щелочные ионы.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты, в него могут быть внесены изменения, не выходящие за рамки его объема.

Источники информации

1. US патент 4542436, 1985.

2. US патент 4019388, 1977.

3. SU авторское свидетельство 1645581, 1990.

4. US патент 3397278, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФФЕРЕНЦИАЛЬНЫЙ ДАТЧИК ДАВЛЕНИЯ ЖИДКОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА | 1987 |

|

RU2069328C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2137099C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2013 |

|

RU2537517C1 |

| Емкостный датчик давления | 1982 |

|

SU1421266A3 |

| ЭКРАНИРОВАННЫЙ ЕМКОСТНОЙ ДАТЧИК | 1994 |

|

RU2144680C1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2465561C2 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2171455C2 |

| ВСТРОЕННОЕ КОЛЬЦЕВОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2369848C2 |

| МОДИФИЦИРОВАННАЯ ТЕКУЧЕЙ ФЕРРОСРЕДОЙ ЗАПОЛНЯЮЩАЯ ТЕКУЧАЯ СРЕДА ДЛЯ ПРЕОБРАЗОВАТЕЛЕЙ ДАВЛЕНИЯ | 2012 |

|

RU2643676C2 |

| КАПСУЛА ДАТЧИКА ДАВЛЕНИЯ | 2004 |

|

RU2315273C2 |

Группа изобретений относится к твердотельным датчикам давления емкостного типа и касается их конструирования применительно к использованию таких датчиков при эксплуатации воздушных транспортных средств. Сущность группы изобретений заключается в том, что разработаны варианты емкостного датчика давления, снижающая напряжение подставка для датчика давления и способ анодного соединения двух пластин из стекла. В емкостном датчике используется толстая опорная пластина, на которой закреплена диафрагма с емкостным электродом. На диафрагме по ее ободу закреплена электродная пластина. Под действием давления диафрагма отклоняется, создавая выходной сигнал. Датчик давления смонтирован во внешнем корпусе с использованием снижающей напряжение изолирующей подставки. Способ анодного соединения двух стеклянных пластин, используемый в описанном датчике, заключается в том, что между пластинами создают барьер для щелочных ионов, а затем производят нагрев пластин с одновременным прикладыванием напряжения. Описываемая группа изобретений позволяет получить высокостабильный емкостный датчик давления, к которому сведено к минимуму влияние температуры. 4 с. и 18 з.п. ф-лы, 8 ил.

| US патент 4542435, G 01 L 9/12, 1985 | |||

| US патент 4019388, G 01 L 9/04, 1977 | |||

| Центробежный датчик регулятора частоты вращения двигателя внутреннего сгорания | 1989 |

|

SU1645581A1 |

| US патент 3397278, НКИ 174-52, 1968. | |||

Авторы

Даты

1998-10-10—Публикация

1993-08-27—Подача