Изобретение относится к определению работоспособности антифрикционных материалов и твердосмазочных покрытий, в частности покрытий типа ВНИИНП-212, ВНИИНП-230, ЭОНИТ-3 и др.

Известен способ оценки работоспособности узлов трения [1] заключающийся в том, что воспроизводят условия работы узла трения на физических моделях-образцах, нагружают их и перемещают относительно друг друга, а для форсированных испытаний определяют масштабные коэффициенты линейных размеров образцов, контактного давления. Работоспособность узла трения рассчитывают по предложенной зависимости.

Недостатком известного способа является то, что форсирование испытаний осуществляется за счет повышения контактного давления по сравнению с контактным давлением в моделируемом узле. При этом возможны изменение механизма изнашивания и нарушение подобия между условиями изнашивания моделируемого узла трения и моделями-образцами, хотя контактное давление между образцами не будет превышать предела текучести материала менее прочного образца. Это приводит к большой погрешности в определении работоспособности узла трения по предлагаемой формуле с использованием масштабных коэффициентов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ определения работоспособности антифрикционных материалов и твердосмазочных покрытий [2] заключающийся в том, что нагружают образцы и контробразцы, перемещают их один относительно другого, изнашивают в нормальном и форсированном режимах трения. При этом выбирают температуру в зоне трения на 20-25 К ниже температуры начала термодеструкции испытуемого материала.

К недостаткам известного способа следует отнести форсирование режимов испытаний за счет повышения температуры в зоне трения. Это приводит к изменению механизма изнашивания, так как вследствие размягчения ТСП упругое контактирование микронеровностей сменится пластическим оттеснением и микрорезанием покрытия. При этом нарушается принцип автомодельности между механизмом разрушения покрытия в нормальном и форсированном режимах испытаний, и возникает большая ошибка в определении ресурса по предложенной зависимости с использованием линейной корреляции.

Поставленная цель достигается тем, что образцы и контробразцы перед испытаниями в форсированном режиме охлаждают так, чтобы не происходило разрушение покрытия вследствие разности температурных коэффициентов линейного расширения материалов покрытия и подложки, а скорость их относительного перемещения увеличивают настолько, чтобы температура в зоне контакта при форсированном и нормальном режимах испытаний была одинаковой. В нормальном режиме трения определяют температуру в зоне контакта, которую необходимо поддерживать при форсированных испытаниях в форсированном режиме время до утраты работоспособности.

Способ реализуется следующим образом. На первом этапе проводят серию испытаний по изнашиванию исследуемого антифрикционного материала или покрытия. При этом форму образцов и контробразцов выполняют подобно форме деталей узла трения, а условия испытания в нормальном режиме должны соответствовать условиям работы моделируемого узла трения. В процессе испытаний регистрируют температуру в зоне контакта. На втором этапе проводят форсированные испытания антифрикционных материалов и покрытий. При этом перед началом испытаний образцы и контробразцы охлаждают так, чтобы не происходило разрушение покрытия вследствие разности температурных коэффициентов линейного расширения материалов покрытия и подложки. При проведении испытаний скорость относительного перемещения образцов и контробразцов увеличивают настолько, чтобы температура в зоне контакта была равна температуре, измеренной при нормальном режиме испытаний. В процессе испытаний фиксируют момент трения, температуру в зоне контакта, а исчерпание ресурса определяют по их резкому увеличению. Учитывая время, предшествующее этому событию, определяют ресурс испытуемого антифрикционного материала или покрытия.

Заявляемый способ по сравнению с прототипом позволяет проводить ускоренные испытания, с более высокой точностью определить ресурс работоспособности антифрикционных материалов и твердосмазочных покрытий с соблюдением принципа автомодельности между механизмом изнашивания при нормальном и форсированном режимах испытаний. Предлагаемый способ ускоренных испытаний может быть использован при проведении испытаний на трение и износ с целью определения работоспособности антифрикционных материалов и твердосмазочных покрытий.

Пример 1. Определим ресурс подшипника скольжения с торцовой схемой трения. Материал деталей узла: сталь 20 х 13 с [σт] 72,75•107 Н/м2, Е 20,6•1010 Н/м2, μ 0,27, a 11,2•10-6 град-1. На рабочей поверхности нанесено покрытие ВНИИНП-230 с Е 1,2•1010 Н/м2, m 0,36, [σт] 43,5•106 Н/м2, α 5,5•10-5 град-1. Рабочий режим подшипника скольжения: V 0,2 м/с, Pк 1,3•106 Н/м2, Tраб 20oC.

На первом этапе с целью определения температуры в зоне контакта подшипника скольжения в рабочем режиме проводим серию экспериментов (5 раз). При этом форму образцов и контробразцов выполняем подобно форме деталей узла трения, а условия испытания должны соответствовать условиям работы моделируемого узла трения.

Устанавливаем образец и контробразец на машину трения, вводим в контакт и прирабатываем. Об окончании приработки судим по установившимся (постоянным по времени) значениям коэффициента трения и температуры в зоне контакта.

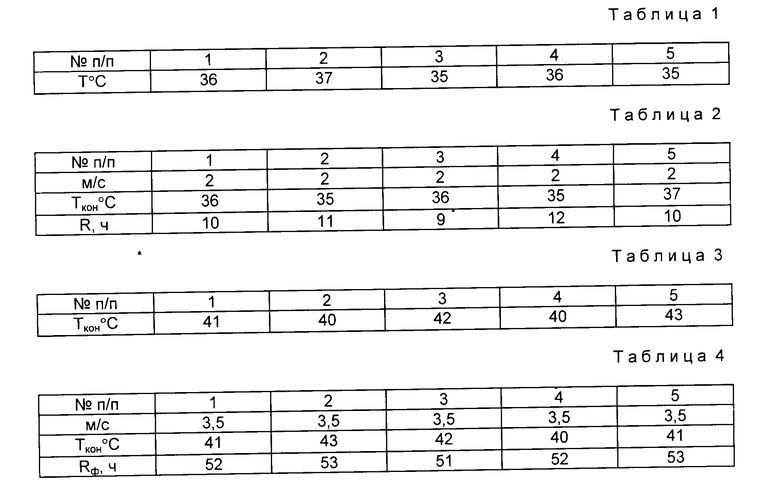

Значение температуры в зоне контакта определяем с помощью термопары, установленной в зоне трения. Прекращаем испытания и снимаем образец и контробразец с машины трения. Устанавливаем следующую пару образец-контробразец, прирабатываем их, и определяем температуру в зоне контакта. Так повторяем 5 раз. Результаты испытаний представлены в таблице 1.

Определяем среднюю температуру в зоне контакта Тср 35,8±1,5oC.

На втором этапе проводим форсированные испытания. Перед началом испытаний образцы необходимо охладить так, чтобы не произошло разрушение покрытия вследствие разности температурных коэффициентов линейного расширения материалов покрытия и подложки. Под разрушением покрытия будем понимать либо пластическое течение покрытия в зоне контакта с подложкой, либо образование микротрещин на поверхности покрытия, либо отслоение покрытия от основания.

Определим значение температуры охлаждения при условии неразрушения покрытия, которое можно представить в виде:

K•σmax < [σт]

где σmax наибольшее напряжение, возникающее в точках слоя вблизи контакта покрытия и основания.

где α1, α2 тепловые коэффициенты линейного расширения материалов покрытия и основания;

E1 и E2 модули упругости материалов покрытия и основания;

μ1 и μ2 коэффициенты Пуассона для материалов покрытия и основания;

t t1-t2 разность начальной и конечной температур покрытия и основания;

K коэффициент запаса на текучесть K 1,5.

Тогда

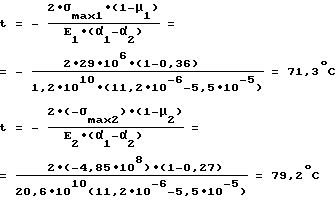

Для материала покрытия и основания соответственно получим

σmax1 = 29•106 H/м2, σmax2 = 4,85•108 H/м2

Определим температуру охлаждения

для покрытия

t2 t1-t 20-71,3 -51,3oC ≈-51oC,

для основания

t2 t1-t 20-79,2 -59,2oC ≈ -59oC.

Таким образом, температуру охлаждения примем равной Tохл= -51oC при К 1,5. После охлаждения образцов до этой температуры не произойдет разрушение покрытия.

Проводим форсированные испытания. Устанавливаем пару трения на испытательную установку, и охлаждаем образцы до T -51oC. Температуру контролируем термопарами, установленными на образцах. Приводим образцы в движение, и прирабатываем их в режиме, соответствующем режиму работы моделируемого подшипника скольжения. В данном случае приработка осуществляется при V 0,2 м/с Pк 1,3•106 Н/м2. В процессе испытаний объемную температуру образцов поддерживаем равной температуре охлаждения. По окончании приработки (установившиеся по времени коэффициент трения и температура в зоне контакта) определяем температуру в зоне контакта. Начинаем ступенчато увеличивать скорость перемещения образцов относительно друг друга, при этом контролируя температуру в зоне контакта, а объемную температуру образцов поддерживаем равной -51oC. Увеличение скорости осуществляем до тех пор, пока температура в зоне контакта не сравняется с температурой, измеренной при нормальном режиме испытаний. В данном случае T 35,8±1oC. По достижении этой температуры фиксируем скорость перемещения образцов, и поддерживаем ее постоянной на протяжении всего времени испытаний, контролируя температуру в зоне трения. В данном случае V 2 м/с. Исчерпание ресурса испытываемого трения определяем по резкому увеличению коэффициента трения и температуры в зоне контакта. После этого испытания прекращают. Ресурс подшипника скольжения определяется временем с момента окончания приработки и до момента исчерпывания ресурса.

При V 2 м/с и Pк 1,3•106 Н/м2 ресурс составил R 10 ч.

Устанавливаем новую пару образец-контробразец на испытательную установку. Охлаждаем образцы. Приводим их в движение. Прирабатываем. По окончании приработки увеличиваем скорость до значения, определенного при форсированном испытании предыдущей пары при V 2м/с. На всем протяжении испытаний объемную температуру образцов поддерживаем равной -51oC. По исчерпании ресурса испытания прекращаем и разбираем узел трения. Таким образом проводим серию экспериментов. В данном случае серия включает 5 экспериментов. Результаты представлены в таблице 2.

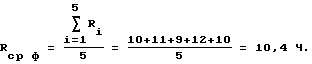

Определяем средний ресурс работы подшипника при форсированных испытаниях:

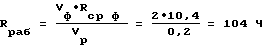

Определяем средний ресурс работы подшипника в рабочем режиме.

Таким образом, средний ресурс работы подшипника при нормальных условиях работы, т.е. V 0,2 м/с, Pк 0,3 кг/мм2, Tраб 20oC, составит 104 ч.

Пример 2. Определим ресурс подшипника скольжения. Материал деталей узла трения:

1. Вал: сталь 20 х 13 с, [σт] = 57,8•107 H/м2, E 20,6•1010 Н/м2, μ = 0,27 α = 11,2•10-6 град-1;

2. Втулка: бронза ОЦС 4-4-4, [σт] = 13,3•107 H/м2, E 11•1010 Н/м2, μ = 0,38, α = 17,7•10-6 град-1.

Рабочий режим: V 0,4 м/с, Pк 2,8•106 H/м2, Tраб 20oC.

На первом этапе определим температуру в зоне контакта при условиях, соответствующих эксплуатационным.

Испытания проводим по схеме вал-втулка. Образец и контробразец изготавливаем из тех же материалов, что и подшипник скольжения. Условия испытания: V 0,4 м/с, Pк 2,8•106 Н/м2, T 20oC. Устанавливаем узел трения на испытательную установку, и приводим его в движение. Прирабатываем образцы. Об окончании приработки судим по установившимся (постоянным во времени) значениям коэффициента трения и температуры в зоне контакта. По окончании приработки определяем значение температуры в зоне трения. Прекращаем испытания. Снимаем узел, и устанавливаем на установку следующую пару образец-контробразец. Вновь повторяем описанное выше. Результаты серии экспериментов представлены в таблице 3.

Определяем среднюю температуру в зоне контакта Tср 41±1,5oC. На втором этапе проводим форсированные испытания. Перед началом испытаний образец и контробразец необходимо охладить. Ввиду отсутствия покрытия необходимость расчета температуры охлаждения с учетом неразрушения покрытия отсутствует. Выбираем температуру охлаждения. Примем Tохл= -30oC. Проводим форсированные испытания.

Устанавливаем пару трения на испытательную установку и охлаждаем образец и контробразец до T= -30oC. Объемную температуру пары трения контролируем с помощью термопар, установленных на ней. Приработку осуществляем в режиме, соответствующем рабочему, т. е. V 0,4 м/с, Pк 2,8•106 Н/м2. По окончании приработки фиксируют температуру в зоне трения T 5oC. Ступенчатым увеличением скорости скольжения добиваются равенства температуры в зоне контакта температуре, определенной на первом этапе при рабочем режиме. В данном случае T 41±1,5oС. По достижении этой температуры фиксируем скорость скольжения и поддерживаем ее постоянной на протяжении всего времени испытаний. Объемная температура образца и контробразца на протяжении всего времени испытания поддерживается постоянной и равна Tохл -30oC. Исчерпание ресурса испытываемого узла трения определяем по резкому увеличению коэффициента трения и температуры в зоне трения. При этом испытания прекращают. Ресурс подшипника скольжения определяется временем с момента окончания приработки и до момента исчерпания ресурса. Таким образом проводят серию экспериментов. В данном случае серия состояла из 5 экспериментов. Результаты представлены в таблице 4.

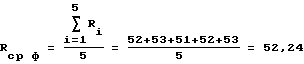

Определяем средний ресурс работы подшипника при форсированных испытаниях

Определяем средний ресурс работы подшипника скольжения в рабочем режиме

Окончательно получаем, что средний ресурс работы подшипника скольжения в нормальных условиях, т. е. при V 0,4 м/с, Pк 2,8•106 Н/м2, Tраб 20oC, составит 456,7 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 1992 |

|

RU2073846C1 |

| УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНОС МАТЕРИАЛОВ С ПОКРЫТИЕМ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1993 |

|

RU2073847C1 |

| Способ определения работоспособности антифрикционных материалов и твердосмазочных покрытий | 1982 |

|

SU1033926A1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА МАТЕРИАЛОВ | 2004 |

|

RU2269762C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| Машина трения | 1989 |

|

SU1733966A1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОСОСТОЙКОСТЬ | 1992 |

|

RU2082149C1 |

| ШАРОВАЯ ОПОРА | 2016 |

|

RU2615024C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ИЗНОС | 2004 |

|

RU2259553C1 |

| Способ испытаний на прирабатываемость трущихся сопряжений | 1986 |

|

SU1411638A1 |

Сущность изобретения: нагружают образцы и контробразцы, перемещают их один относительно другого, изнашивают образцы в нормальном и форсированном режимах трения и оценивают работоспособность материалов и покрытий. В форсированном режиме перед началом испытаний образцы и контробразцы охлаждают, а скорость их относительно перемещения увеличивают на столько, чтобы температура в зоне контакта при форсированном и нормальном режимах испытаний была одинаковой. 4 табл.

Способ определения работоспособности антифрикционных материалов и твердосмазочных покрытий, заключающийся в том, что нагружают образцы и контробразцы, перемещают их один относительно другого, изнашивают образцы в нормальном и форсированном режимах трения и определяют параметр, по которому оценивают работоспособность антифрикционных материалов и твердосмазочных покрытий, отличающийся тем, что в нормальном режиме трения определяют температуру контакта, в форсированном режиме образцы и контробразцы охлаждают так, чтобы не происходило разрушение покрытий вследствие разности температурных коэффициентов линейного расширения материалов покрытия и подложки, а скорость их относительного перемещения увеличивают настолько, чтобы температура в зоне контакта при форсированном и нормальном режимах испытаний была одинаковой, в качестве параметра, по которому оценивают работоспособность антифрикционных материалов и твердосмазочных покрытий в форсированном режиме, служит время с начала изнашивания образца до момента утраты работоспособности.

| Способ оценки работоспособности узлов трения | 1985 |

|

SU1265534A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения работоспособности антифрикционных материалов и твердосмазочных покрытий | 1982 |

|

SU1033926A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1993-03-10—Подача