Изобретение относится к устройству для гомогенизации сред с высокой вязкостью.

В процессе экструзии и литья под давлением термопластичных материалов гомогенные материалы, в частности термически гомогенные материалы, изготавливают с использованием статических смесителей. Если не применять специальные меры, то у расплавленных пластмассовых материалов при их выходе со шнека пластификаторного станка проявляются значительные температурные различия; когда добавляют окрашивающие средства и/или присадки, то их распределение тоже неравномерное. В станках для литья под давлением необходимую гомогенность расплавленного пластмассового материала получают путем обеспечения в выходном отверстии смешивающей головки (например, G. Schnelder and Maurer, Osterr Kunststoffzeitschrift, 1985, страницы 86 и 89).

Смешивающая головка или смеситель расплава состоит из втулки, в которой расположено несколько смешивающих элементов. Из-за высокой вязкости расплавленных пластмассовых материалов на смешивающих элементах, а также между смешивающими элементами и втулкой действуют большие силы. В предпочтительном варианте конструкции смешивающей головки смешивающие элементы выполнены в виде отливки, которая является монолитной (т.е. сцепленной без соединений) и впаяна во втулку.

Наиболее близким к известному является устройство для гомогенизации сред с высокой вязкостью, состоящее из расположенных во втулке вдоль ее оси элементов, содержащих статические смешивающие элементы с пересекающимися каналами (патент US, N 3785620, кл. B 01 F 5/06).

Недостатками таких устройств является то, что в чрезвычайных условиях паянный соединительный стык может не выдержать. Такими предельными условиями, которые могут возникнуть в течение аварийной работы, являются, например, холодный запуск (с забросом давления до около 2000 бар), быстрое нагревание, прочистка открытым огнем, резкое охлаждение водой до температуры отпуска.

Техническим результатом изобретения является создание такого устройства для гомогенизации сред с высокой вязкостью, например, смешивающей головки или смесителя расплава, которое остается неразрушаемым в предельных условиях максимально долго. Возможно также хорошее очищение такого устройства.

Это достигается благодаря тому, что втулка выполнена составной, а элементы устройства являются монолитными деталями, все или большинство которых имеют части в виде фланцев или выступов, жестко закрепленных в зоне втулки между одними ее частями с образованием при этом других ее частей.

Возможно выполнение части в виде фланца в форме кольца и расположение ее перпендикулярно к оси втулки.

Часть в виде фланца может быть расположена в средней зоне всех или некоторых монолитных деталей.

Часть в виде выступа может быть выполнена в форме ребра во всех или некоторых монолитных деталях, причем ребра могут быть расположены параллельно оси втулки.

Смешивающие элементы могут состоять из множества установленных продольно перегородок, причем перегородки смежных слоев могут пересекаться между собой и образовывать с осью втулки блочных угол 10 и 70o, предпочтительно, 45o.

Один из элементов устройства может быть выполнен в виде реберного фильтра.

Возможно выполнение монолитных деталей из металлического сплава и изготовление их точным литьем или агломерационным литьем под давлением.

Возможно также выполнение монолитных деталей из керамического материала или пластмассы.

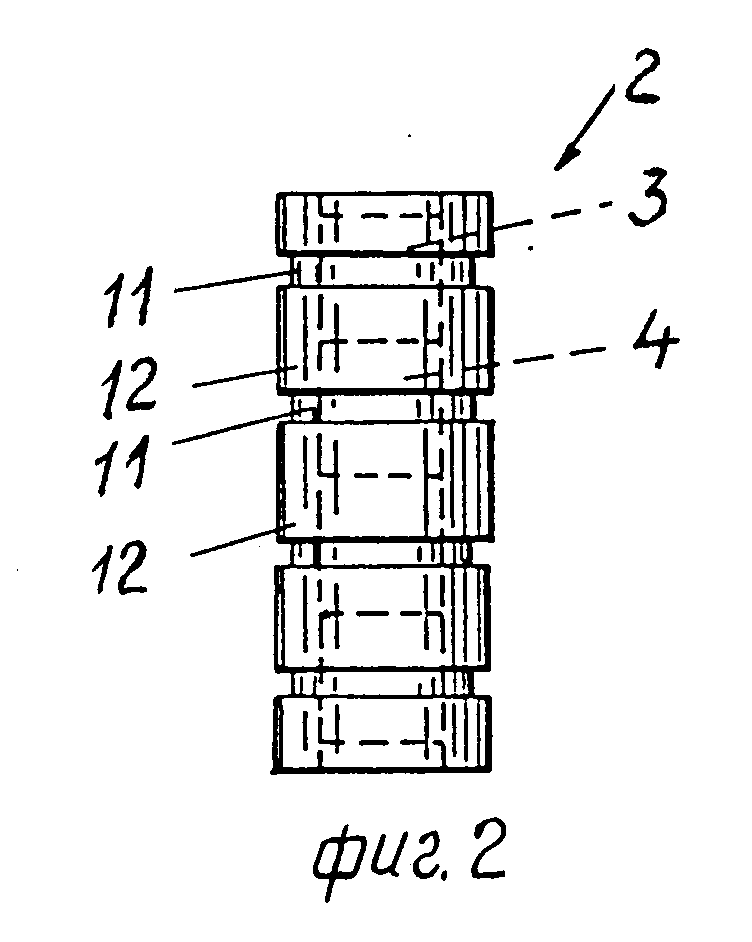

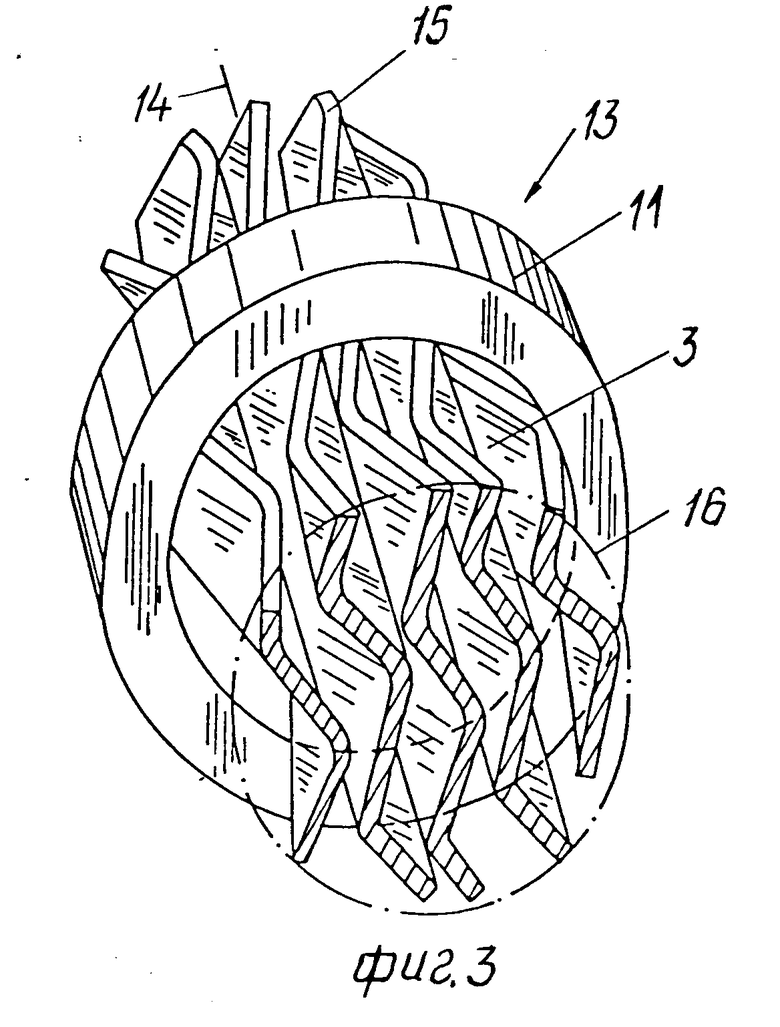

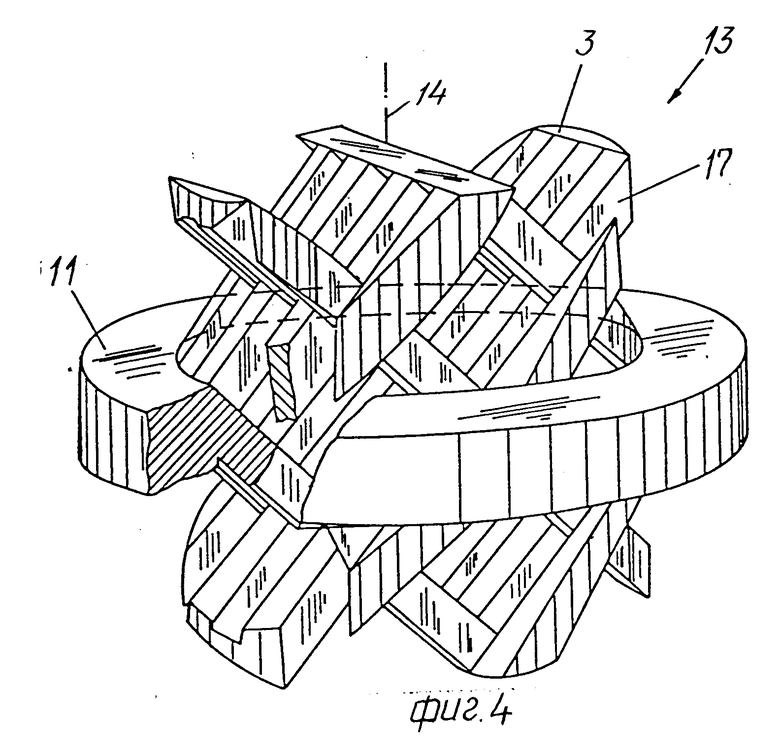

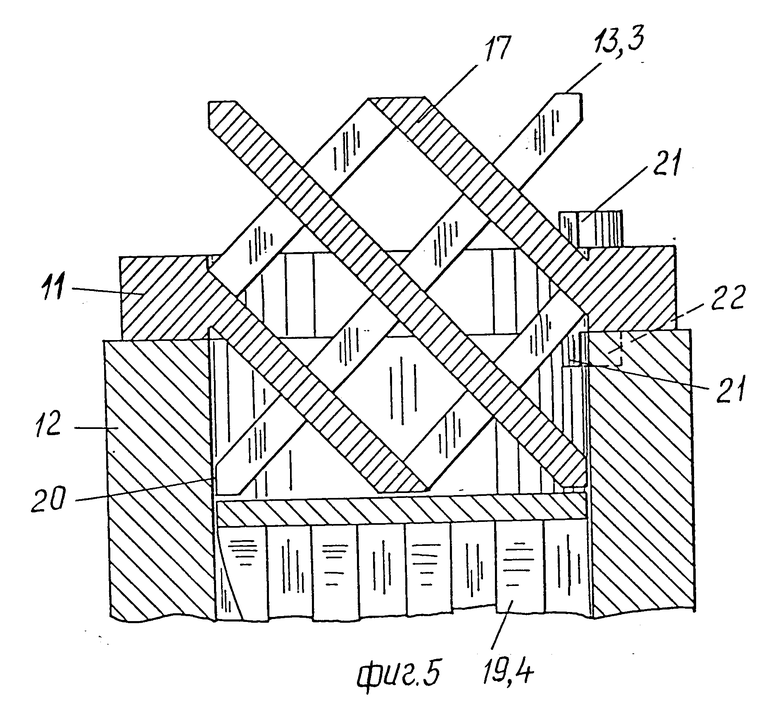

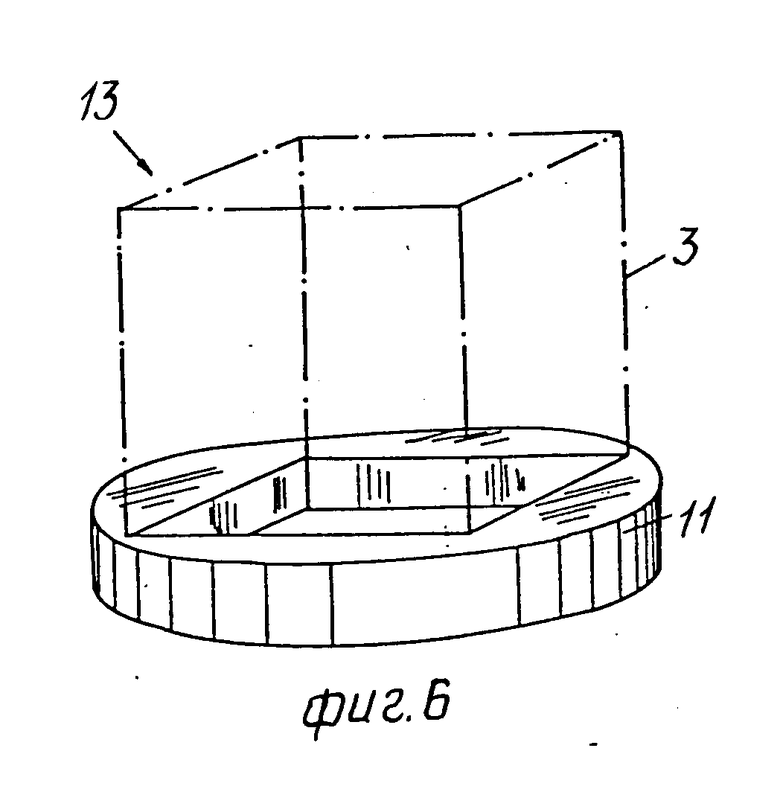

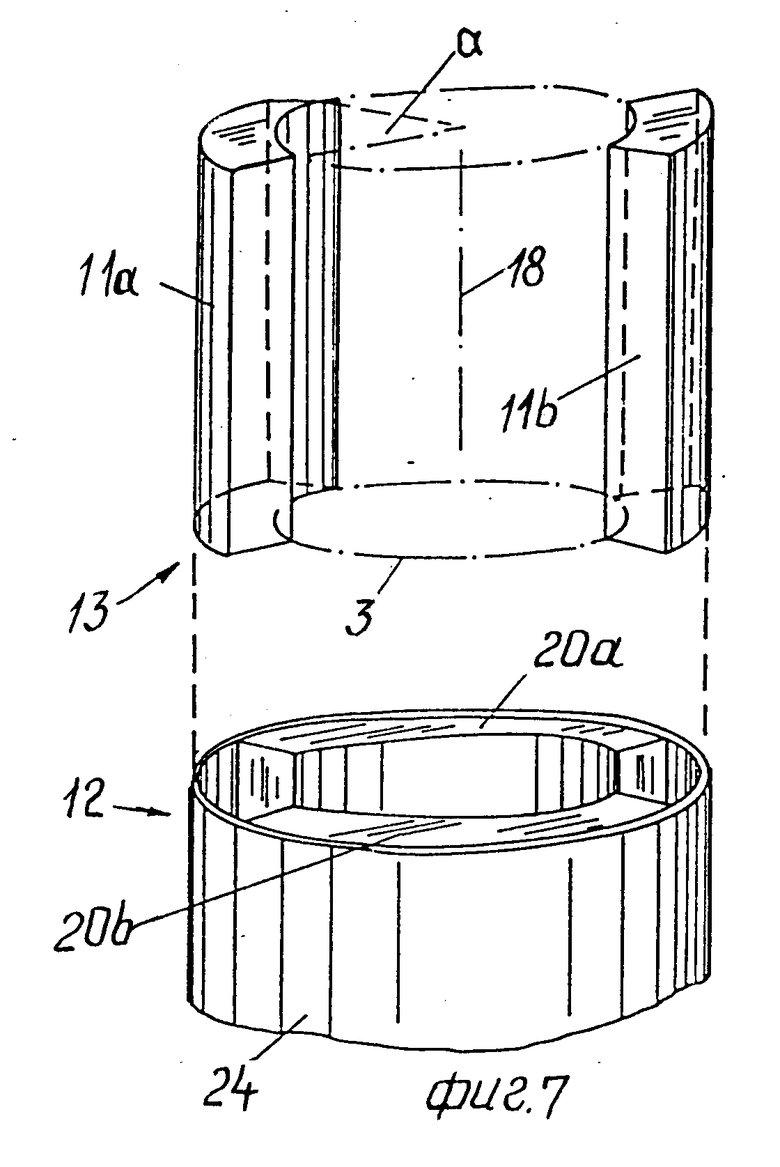

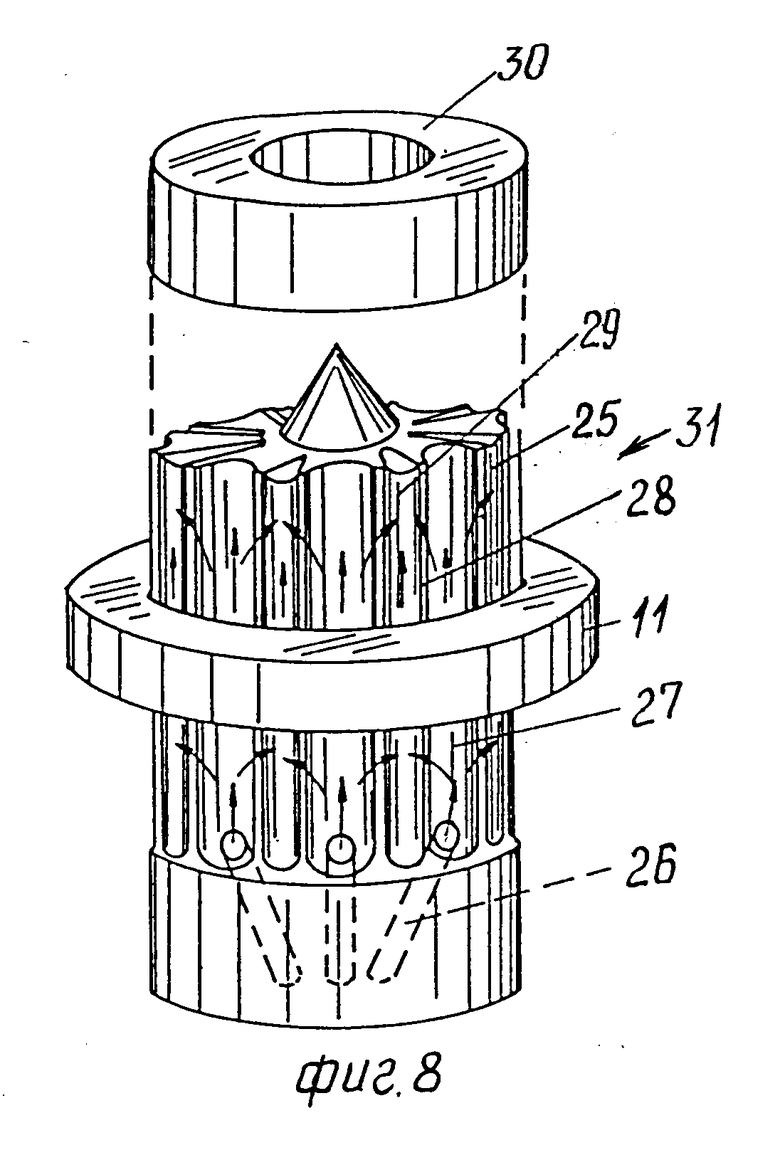

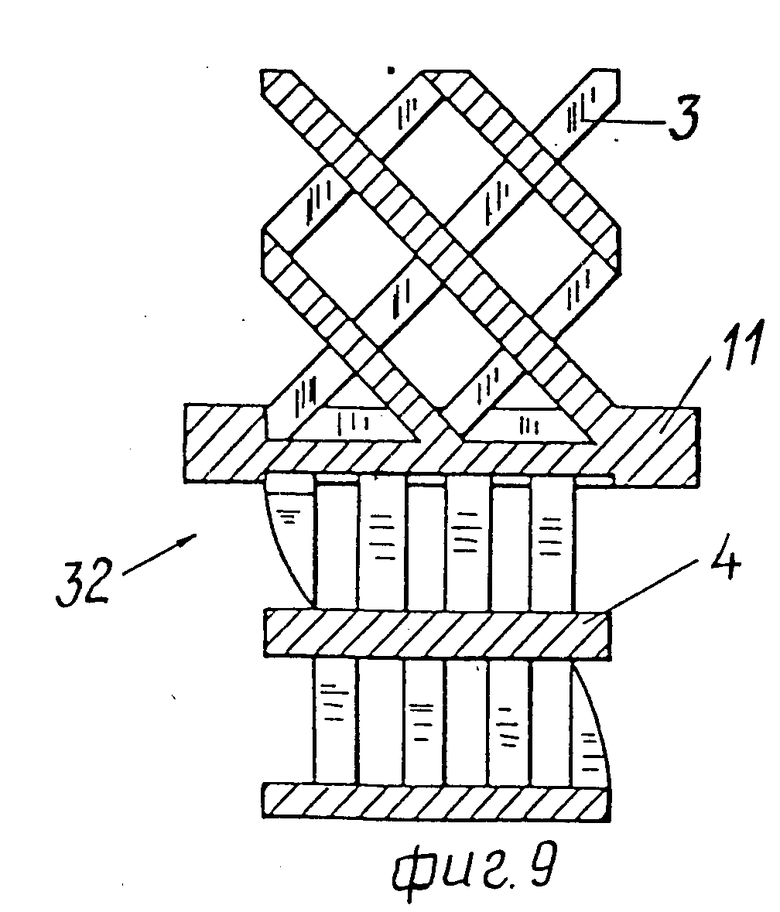

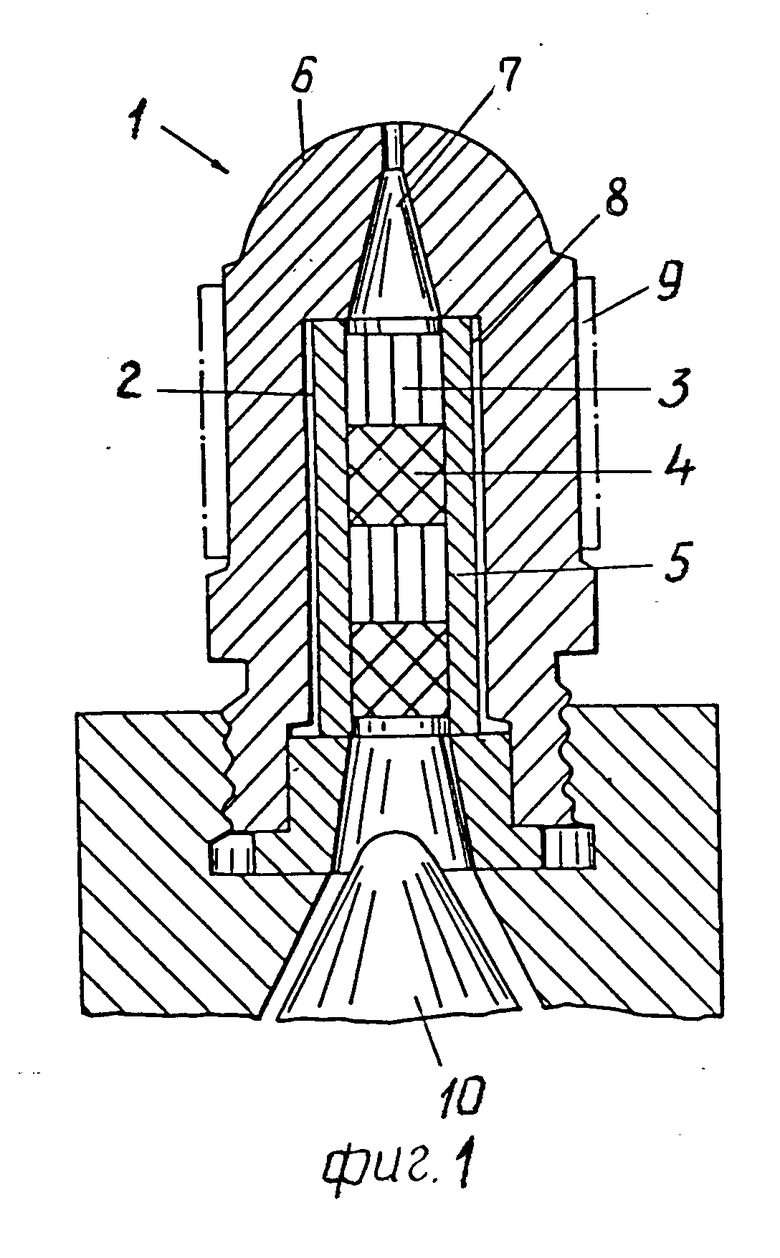

На фиг. 1 показано поперечное сечение насадка станка для литья под давлением, имеющего смешивающую головку известной конструкции; фиг.2 - смешивающая головка, соответствующая изобретению; фиг.3 смешивающий элемент устройства, соответствующего изобретению; фиг.4 второй вариант выполнения смешивающего элемента, соответствующего изобретению; фиг.5 поперечное сечение смешивающего элемента на фиг.4; фиг.6 и 7 следующие варианты смешивающих элементов; фиг. 8 реберный фильтроэлемент для устройства, соответствующего изобретению; фиг. 9 представляет монолитную деталь устройства, соответствующую изобретению, с двумя смешивающими элементами.

На фиг.1 показаны насадок 1, содержащий смешивающую головку 2 со смешивающими элементами 3, 4 и втулкой 5 и головку насадка 6 с отверстием насадка 7 и расточенным отверстием 8 под смешивающую головку 2, а также ленточный нагреватель 9 и вершина экструдерного шнека 10. На фиг.2 показан вид сбоку смешивающей головки 2, соответствующей изобретению, у которой отсутствует неразъемная втулка 5, как у известной конструкции, но есть составная втулка, состоящая из частей 11 и 12. Часть 11 вместе со смешивающим элементов 3 образует монолитную деталь 13. Фиг.3 показывает первый вариант конструкции. Часть 11 часть детали 13 в виде фланца, посредством которого эту часть закрепляют между втулочными частями 12. Часть 11 имеет форму кольца и она расположена перпендикулярно оси втулки 14, в приведенном примере часть 11 расположена посередине смешивающего элемента 3. Смешивающий элемент 3 составлен из ряда 15 тонких пластин со сделанными на них складками, между которыми расположены, благодаря нанесению складок, каналы, которые часто пересекаются между собой. Окружность 16, показанная штрих-пунктирной линией, обозначает внешнее очертание торцевой поверхности.

У монолитной детали 13, показанной на фиг.4, также есть часть в виде фланца, имеющего форму кольца и расположенного в середине смешивающего элемента 3. У части 11 в виде фланца сделан частичный вырыв, чтобы показать, что деталь 13 монолитная. Смешивающий элемент 3 состоит из множества установленных продольно перегородок 17. Перегородки 17 из соседних рядов пересекаются между собой и образуют с осью втулки 14 угол в 45o (этот угол может также составлять величины между 10 и 70o).

На фиг. 5 показаны поперечное сечение детали 13 на фиг.4, участок части трубчатой втулки 12 и деталь 19, которая расположена по соседству с деталью 13 и заключает в себе смешивающий элемент 4. Между частью втулки 12 и перегородками 17 может быть зазор 20. В противоположность показанному, внешний диаметр части втулки 12 и внешний диаметр кольца 11 могут иметь одинаковый размер. На кольце 4 выполнены выступы 21, а на части втулки 12 выполнены соответствующие углубления 22, посредством которых может быть осуществлено точное устойчивое совмещение детали 13 относительно соседней конструктивной детали 19.

Детали 13 и части втулки 12 только пригоняют одни к другим (соединения между частями осуществляют при помощи сопрягающихся форм). Поэтому части могут быть легко отделены одна от другой, благодаря чему возможно легкое очищение устройства.

На фиг. 6 показан вариант детали 13, в которой показанный штрих-пунктирными линиями смешивающий элемент 3 выполнен в форме куба или прямоугольного параллелепипеда.

На фиг.7 показана деталь 13, где два ребра 11a и 11b обеспечивают крепление во втулке. Торцевая поверхность 23 является кольцевым сектором, который лежит внутри центрального угла α (с осью втулки 14 в качестве центра). Величина этого угла, например, 60o. С деталью 13 может быть связана часть втулки 12, состоящая из тонкостенной трубы 24 и двух частей 20а и 20, которым придана форма, дополняющая пространство между ребрами 11a и 11b.

Если расплав, который должен быть гомогенизирован, содержит примеси в виде частиц, рекомендуется дополнительно снабдить устройство, соответствующее изобретению, фильтроэлементом. Пример такого фильтроэлемента, а именно, реберный фильтроэлемент 25, показан на фиг.8.

На фиг. 9 показано, что всегда два соседних смешивающих элемента 3 и 4 объединены для образования монолитной детали 32. У этой пары элементов есть общая часть 11 в виде фланца, которая обеспечивает скрепление между частями втулки.

Устройство работает следующим образом. Через питающие каналы 26 расплав поступает в осевые распределительные каналы 27 и течет оттуда поверх ребер 28 в сборные каналы 29. Ребра 28 вместе с частями втулки (не показана) образуют узкие проходы, при помощи которых частицы примеси задерживаются в распределительных каналах 27. По концам каналы 27 закрыты кольцом 30, каналы 29 остаются частично открытыми так, чтобы расплав мог течь далее, например, в расположенные ниже по потоку смешивающие элементы. Фильтроэлемент 25 и кольца 11 даже в этом случае образуют монолитную деталь 31.

Для применения в качестве смешивающей головки или смесителя расплава монолитные детали 13, 19, 32 и 31 предпочтительно изготавливают путем точного литья из металлического сплава или агломерационным литьем под давлением. Возможно изготовление этих деталей из керамического материала или даже из пластмассы.

Сущность изобретения: устройство для гомогенизации сред с высокой вязкостью, состоит из статических смешивающих элементов и, возможно, фильтроэлементов. Эти элементы устройства установлены во втулке вдоль ее оси. Втулка выполнена составной, а элементы устройства являются монолитными деталями. Все или большинство этих деталей имеют части в виде фланцевых выступов, закрепленных в зоне втулки между одними ее частями с образованием при этом других ее частей. 8 з.п.ф-лы, 9 ил.

| G | |||

| Schneider und R | |||

| Maurer | |||

| Oster, Kunststffzeitschrift, 1985, Seiten 86, 89 | |||

| Патент США N 3785620, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1994-09-30—Подача