Изобретение относится к способу придания формы листам, выполненным в виде полос, а также к установке для осуществления способа.

Из международного патента WO 97/16247 известна массообменная колонна со структурированной насадкой, которая сооружена из расположенных один над другим, имеющих соответственно перекрестную канальную структуру элементов насадки, причем каналы в верхней, а также в нижней краевых зонах такого элемента насадки выполнены в особой форме. Благодаря особому формированию элемента насадки для протекающего через насадку газа, который переходит от одного элемента насадки к соседнему, создается пониженное сопротивление потоку.

Задачей изобретения является создание способа, с помощью которого можно соответствующим образом формировать листы так, чтобы с помощью таких листов можно было бы изготовлять указанные насадки. Эта задача решается с помощью способа, сформулированного в п.1 формулы изобретения. Под термином "лист, выполненный в виде полосы", при этом понимают любую полосу материала, которую можно формировать и деформировать способом согласно изобретению. Такая полоса материала может состоять, например, также из проволочной сетки или из тянутого металла.

Способ придания формы листам, выполненным в виде полос, в частности, для структурированных насадок, включает следующие технологические операции:

а) листовую полосу непрерывно транспортируют от бункера с запасом листа к формирующим устройствам;

б) листовую полосу подвергают гофрированию в первом формирующем устройстве. При этом получаются кромки, которые образуют угол наклона относительно краев листовой полосы с постоянным значением;

в) после транспортировки гофрированной полосы к, по меньшей мере, другому формирующему устройству ее подвергают деформации за один или несколько этапов. При этом в краевых зонах вне средней зоны полосы с помощью пары валков путем пластической деформации удаляют кромки и одновременно заменяют изогнутыми кромками. Углы наклона изогнутых кромок непрерывно увеличиваются от средней зоны к краям полосы.

Зависимые пункты 2-7 относятся к предпочтительным вариантам выполнения способа согласно изобретению. Предметом п.п.8-10 является установка для проведения способа.

Далее изобретение поясняется на основе чертежей, на которых показаны:

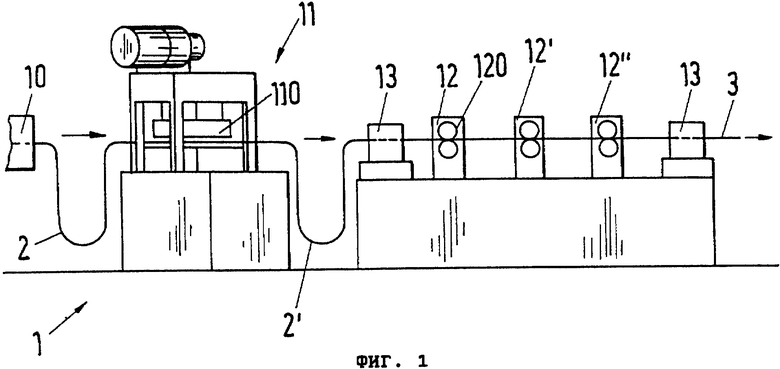

фиг.1 - установка для проведения способа согласно изобретению,

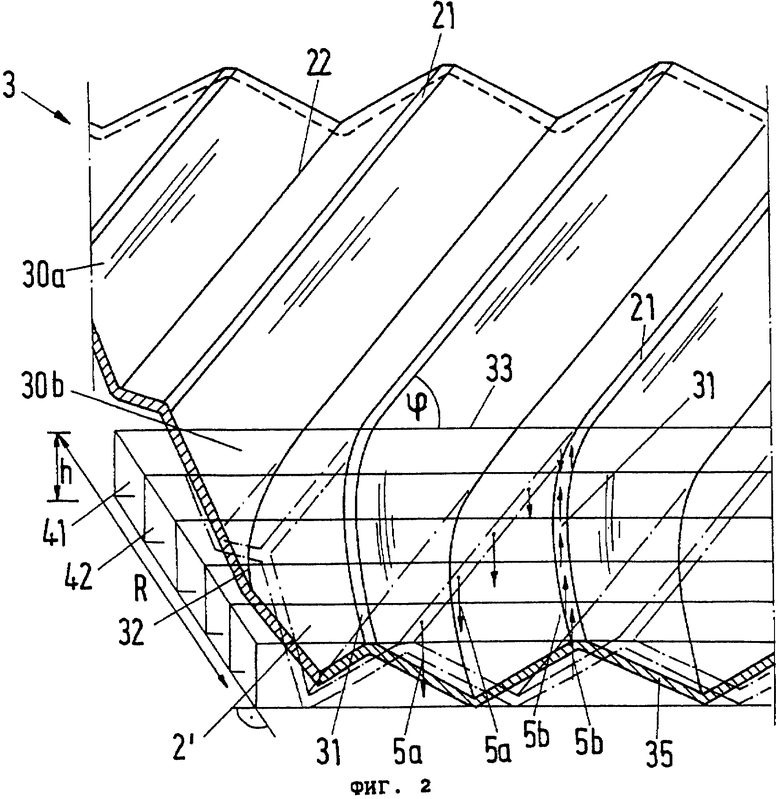

фиг. 2 - краевая зона, которая деформирована способом согласно изобретению,

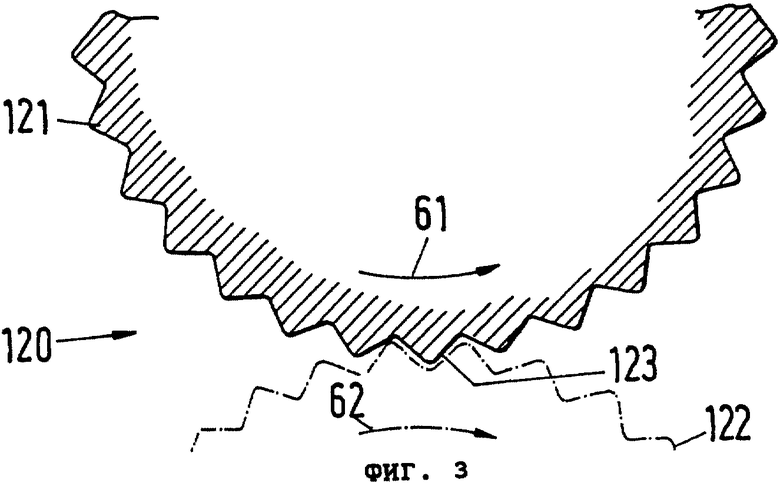

фиг.3 - профиль поперечного сечения пары валков;

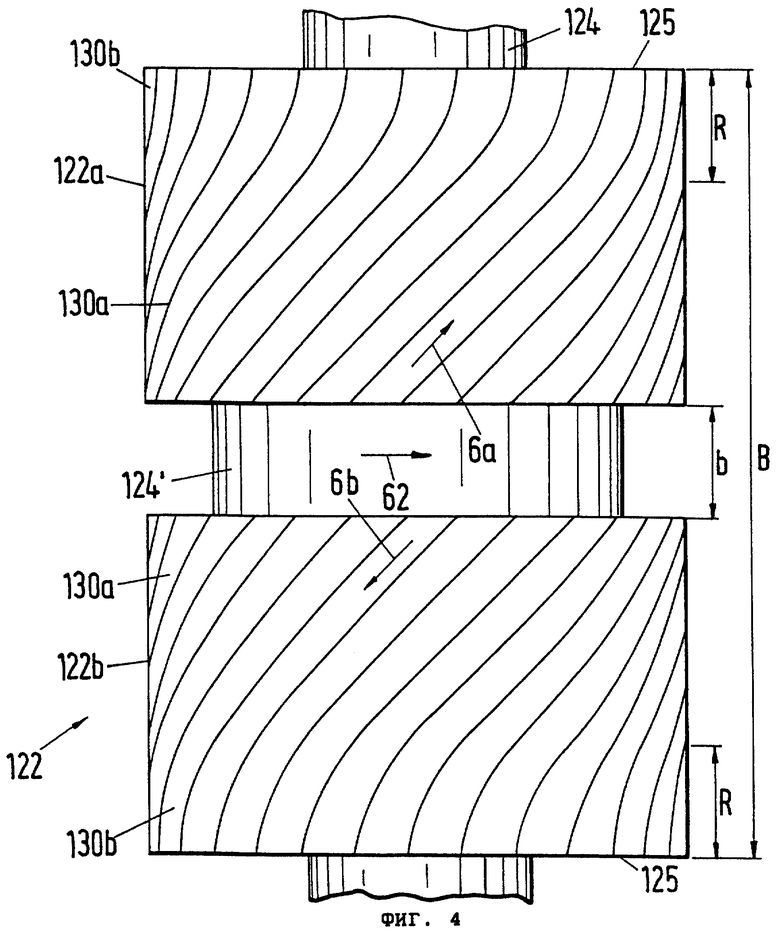

фиг. 4 - нижний валок пары валков из фиг.3 с двумя расположенными по оси поковками,

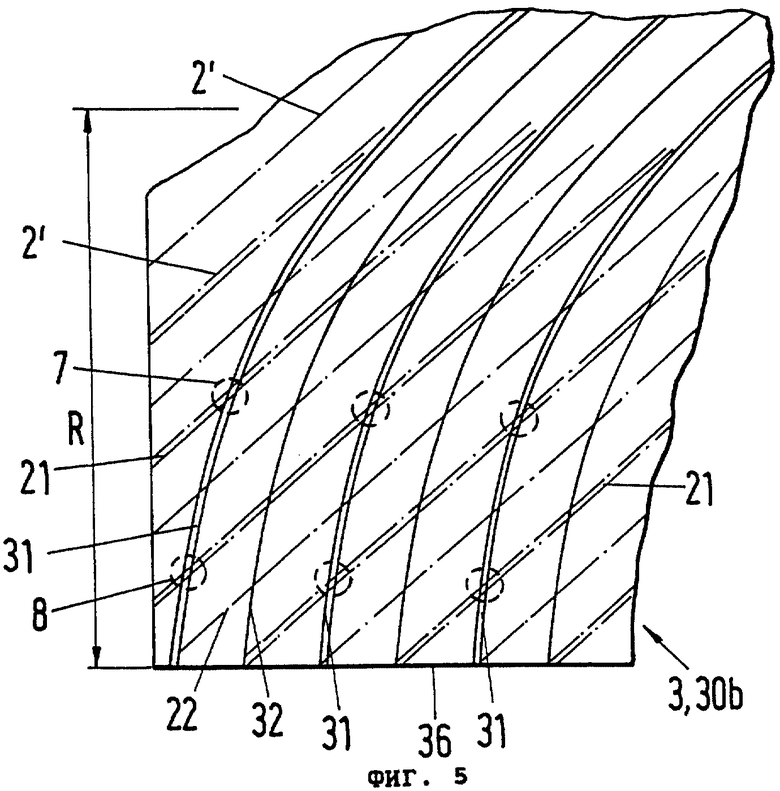

фиг.5 - деформированная краевая зона листа, деформирование которой выполнено за три этапа деформирования,

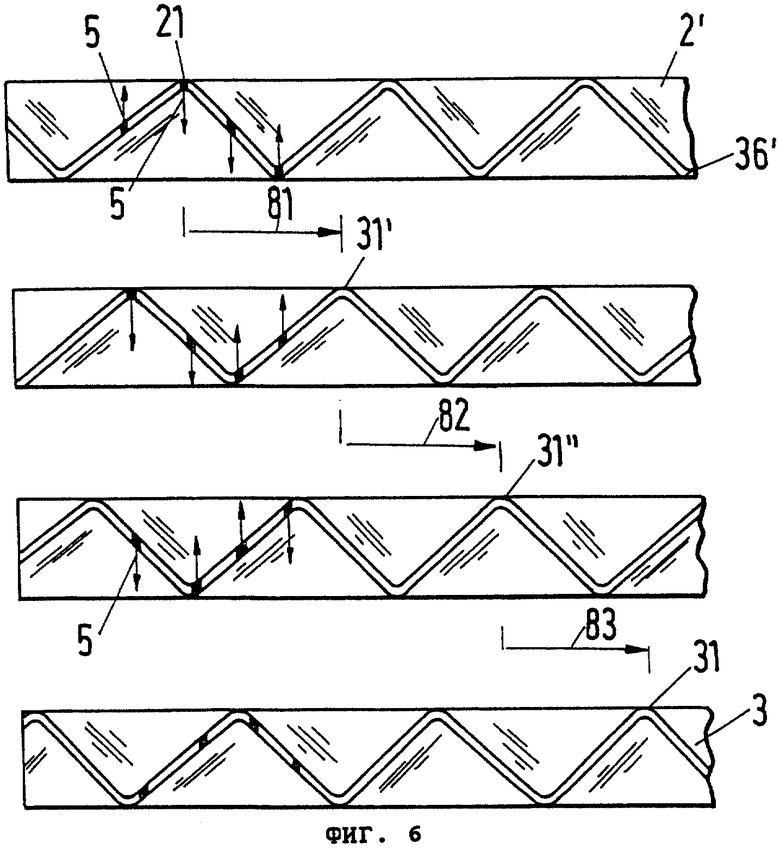

фиг. 6 - вид сбоку листа по фиг.5 с изображением изменения геометрии в ходе трех этапов деформации,

фиг.7 - фрагмент листа, который имеет рифление и перфорирование.

Представленная на фиг.1 установка 1 включает следующие элементы: устройство 10 для непрерывной транспортировки листовой полосы 2 от непоказанного бункера с запасом листа к формирующим устройствам 11, 12, 12', 12'', первое формирующее устройство 11 для гофрирования листовой полосы 2, при этом формируется рифленая или зигзагообразная листовая полоса 2'; три формирующих устройства 12, 12', 12'' для деформации листовой полосы 2' с помощью соответственно пары 120 валков; устройство 13 для отвода сформированных листовых полос 2' и 3. Гофрирование можно осуществить с помощью пары зубчатых валков или путем прессования с помощью колебательного деформирующего инструмента 110. Подробности к способу гофрирования (или "косого гофрирования") можно найти в европейском патенте ЕР-А 0739846.

На фиг.2 изображена часть гофрированной листовой полосы 3, которая получилась из листовой полосы 2' путем деформации краевой зоны 30b шириной R. Вторая краевая зона, которая также деформирована, на чертеже отсутствует. Отображена лишь средняя зона 30а или часть этой зоны. В средней зоне 30а с прямыми, параллельными кромками 21, 22 представлено первоначальное гофрирование листовой полосы 2'. В краевой зоне 30b первоначальное гофрирование показано штрихпунктиром. Наружная обрезная кромка 35 краевой зоны 30b проходит параллельно не представленному (здесь) краю листовой полосы 2'. Кромки 21, 22 с прямой 33, которая проходит параллельно обрезной кромке 35, образуют угол наклона ϕ. Кромки 31, 32 краевой зоны 30b, лежащие на изогнутых кривых, образуют переменные углы наклона, которые прижаты касательными к указанным кривым и прямой 33. Эти переменные углы наклона непрерывно увеличиваются от средней зоны 30а к краю полосы (или обрезной кромке 35).

Листовая полоса 3 имеет высоту h; она дает ширину слоев насадки с перекрестно-канальной структурой, которая получается из элементов листовой полосы 3 и с помощью слоистого строения.

Для пояснения деформации краевая зона 30b на фиг.2 разделена на несколько полос, которые соответственно разделяют имеющий форму диска объем высотой h и шириной R на стержнеобразные частичные объемы 41, 42,... Стрелками 5а и 5b, которые соответствуют частичным объемам 41, 42,..., для кромок 21 или 31 показано, как при деформации перемещаются по вертикали отдельные элементы поверхностей расположенной горизонтально полосы 2'. Длины стрелок 5а и 5b показывают качественно, насколько велики перемещения элементов поверхностей; эти длины приблизительно пропорциональны пройденному пути перемещения. Путем пластической деформации, которая осуществляется с помощью пары валков, устраняются кромки 21 первоначального гофрирования (стрелка 5а) и заменяются изогнутыми кромками 31 (стрелка 5b). Удаление кромки 21 и создаваемое по соседству новообразование кромки 31 происходит практически одновременно.

На фиг.3 показано поперечное сечение верхнего валка 121 пары 120 валков. Профиль зуба нижнего валка 122 представлен штрихпунктиром. Между обоими валками 121 и 122 находится регулируемый зазор 123, который устанавливается соответственно толщине листа 2'. Направления вращения показаны стрелками 61 и 62.

Валки 121, 122 можно выполнить также из большого числа пластин вместо массивной заготовки, с помощью которых можно просто осуществить профилирование валков. Все пластины имеют соответственно одинаковый профиль зубчатого колеса. Соседние пластины расположены рядом друг с другом со смещением на углы, причем углы определены требуемой формой профилирования валков и толщиной пластин.

Валки 121 и 122 предпочтительно содержат две расположенные по оси поковки 122а и 122b на приводном валу 124 (см. фиг.4), на которой изображен нижний валок 122 по фиг.3. Каждая поковка 122а, 122b содержит деформирующий профиль 130b для деформирования краевых зон 30b (шириной R) и профиль 130а, который без деформации входит в полученный гофрированием профиль обрабатываемой листовой полосы. Между поковками 122а и 122b, которые закреплены на цилиндрической опоре 124', находится кольцевой паз с регулируемой шириной b паза. Деформирование осуществляют при установленной ширине b паза, для которой деформированная листовая полоса 3, несмотря на поперечное расширение краевой зоны, удерживается внутри деформирующего профиля. Это поперечное расширение, которое может составлять примерно 1-3 мм, создается благодаря пластической деформации. Предпочтительно ширину b паза устанавливают таким образом, чтобы при выходе из пары 120 валков края 36 листа (см. фиг.5) накладывались на внешние края 135 деформирующего профиля 130b так, чтобы, таким образом, ширина В валков имела такую же величину, как и ширина листовой полосы 3 после деформации. Для установки ширины В соответствующим образом конструируют опору 124', а также соединительные средства между этой опорой 124' и поковками 121, 122. Ширину В целесообразно увеличивают благодаря тому, что обе поковки 121 и 122 перемещают в противоположном направлении по показанным на фиг.4 стрелкам 6а и 6b.

На выходе пары 120 валков листовую полосу 3 следует направлять у краев таким образом, чтобы предотвращалось движение полосы 3 поперек направления транспортировки.

На фиг. 5 показана краевая область листовой полосы 3, изготовленная посредством трех этапов деформации из гофрированной листовой полосы 2' (штрихпунктирные кромки 21 и 22). Когда образованная при деформации кромка 31, которая лежит вверху, пересекает в месте 7 соседнюю кромку 21 первоначальной листовой полосы 2', которая также расположена вверху, то необходим, по меньшей мере, второй этап деформации. На каждом этапе деформации в каждом случае можно одновременно деформировать лишь две непосредственно соседние кромки 21 (расположенную вверху) и 22 (расположенную внизу). Так как в представленном примере кромка 31 пересекает две соседние, расположенные вверху кромки 21, а именно в местах 7 и 8, то всего требуются три этапа деформации.

В процессе осуществления этапов деформации зигзагообразный профиль края 36 полосы постепенно сдвигается вправо (см. фиг.6). В самой верхней части изображения показан край 36' еще не деформированной листовой полосы 2'. Вторая часть изображения показывает сдвинутый зигзагообразный профиль после первого этапа деформации. Горизонтальная стрелка 81 показывает, каким образом кромка 21 появляется вновь в виде кромки 31'. Вертикальные стрелки 5 показывают, как на основе деформации сдвигаются вверх или вниз элементы поверхности. Стрелки 82 и 83 изображают дальнейшие сдвиги кромок 31' или 31'' при втором и третьем этапах деформации, причем при третьем этапе деформации кромка 31'' переходит в кромку 31 (фиг.5).

При последнем этапе деформации краевая зона 30b выполняется таким образом, чтобы у краев 36 листа угол наклона был больше 80o и составлял предпочтительно 90o.

При гофрировании для угла наклона ϕ листовой полосы 2' можно выбрать значение в диапазоне 20-70o. Можно использовать листы, которые обладают тонким структурированием, например, в виде рифления и/или перфорирования, например, с помощью расположенных в виде растра отверстий. На фиг.7 показан рифленый лист с рифлением 37, которое образуют перекрещивающиеся канавки. Этот лист также перфорирован расположенными в виде растра отверстиями 38. Деформирование, проведенное способом согласно изобретению, позволяет в значительной степени безупречно осуществлять показанное тонкое структурирование.

Изобретение относится к способу и устройству для придания формы листам, выполненным в виде полос для изготовления элементов насадок в массообменных колоннах. В способе осуществляют непрерывную транспортировку листовой полосы от бункера к формирующим устройствам и гофрирование в первом формирующем устройстве, изготовление на нем кромок, которые относительно краев листовой полосы образуют угол наклона с постоянным значением. После транспортировки гофрированной полосы к, по меньшей мере, другому формирующему устройству для деформирования полосы за один или несколько этапов в краевых зонах вне средней зоны полосы с помощью пары валков путем пластической деформации удаляют кромки и одновременно заменяют их изогнутыми кромками, углы наклона которых непрерывно возрастают от средней зоны к краям полосы. Изобретение предусматривает установку, которая снабжена первым формирующим устройством для гофрирования полосы и вторым формирующим устройством для деформирования гофрированной листовой полосы с помощью пары валков, содержащих в средней зоне недеформирующие, а в краевой зоне - деформирующие профили. Изобретение позволяет осуществлять тонкое структурирование листовой полосы. 2 с. и 8 з.п. ф-лы, 7 ил.

| US 4614632 А, 30.09.1986 | |||

| US 5340518 А, 23.08.1994 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ГОФРИРОВАННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086413C1 |

| RU 2058901 С1, 24.04.1996 | |||

| Оправка для изготовления гофрированных изделий из полимерных материалов | 1979 |

|

SU859185A1 |

Авторы

Даты

2002-09-20—Публикация

2000-04-14—Подача