Изобретение относится к перемешиванию материалов и их измельчению.

Известен роторный аппарат гидроударного действия [1] который состоит из корпуса с входными и выходными патрубками. Внутри корпуса концентрично относительно друг друга расположены ротор и статор. В роторе имеются щели выполненные в виде дозвуковых сопл, сужающаяся часть которых расположена в сторону статора. В статоре выполнены щели, расширяющиеся в сторону корпуса и имеющие вогнутые поверхности. В роторе также расположены лопатки служащие для создания центробежной силы обрабатываемому потоку. Обрабатываемая среда лопатками отбрасывается к периферии и попадает в щели ротора (сопла). При протекании среды через сопла ротора происходит увеличение скорости движения и падение давления. В момент перекрытия сопла боковой стенкой статора происходит резкое повышение давления прямой гидравлический удар. После открывания щели в роторе обрабатываемая среда поступает в расширяющуюся часть статора, где происходит резкое понижение давления (разрежение). В связи с падением скорости среды возникает вторичный гидроудар (гидродинамическая кавитация). В процессе гидроударов частицы суспензии измельчаются.

Недостатком такой конструкции является сложность изготовления статора и ротора и невозможность использования этого принципа в аппаратах, имеющих малые размеры. В этом случае выполнение щелей в роторе и сопел в статоре вызывает большие технологические сложности при работе возможна закупорка их обрабатываемой средой, что может вывести аппарат из строя.

Известно устройство для смешивания жидкостей [2] Устройство состоит из рабочего колеса (диска) и цилиндрической гребенки. На диске расположены лопатки заданной формы (криволинейной), которые расположены на обеих сторонах диска, а в цилиндрической гребенке (статоре) число зубьев равно числу лопаток.

Когда рабочее колесо врезается с высокой скоростью, жидкость в виде струи попадает в промежуток между зубьями гребенки. При дальнейшем повороте рабочего колеса зуб гребенки (приблизительно равный ширине желоба рабочего колеса) перекрывает струю, струя, выходя из желоба лопасти с обеих сторон рабочего колеса (диска), объединяется центробежной силой в желобе гребенки, формируя далее пульсирующий поток, имеющий частоту, обратно пропорциональную произведению числа оборотов рабочего колеса и числа лопастей, который радиально выгоняется из выхода зубьев гребенки, чтобы произвести смешивание и эмульгирование.

Недостатком такого устройства является сложность изготовления рабочего колеса с расположенными по обеим сторонам диска лопатками, а также использовать его для механического измельчения твердых частиц (известь, глина, песок и т.д.).

Целью изобретения является интенсификация перемешивания различных суспензий с одновременным измельчением крупных частиц за счет гидравлического удара и кавитации.

Поставленная цель достигается тем, что перемычки между прорезями статора выполнены в виде лопаток, являющихся продолжением конфигурации лопаток колеса, и лопатки рабочего колеса расположены с одной стороны.

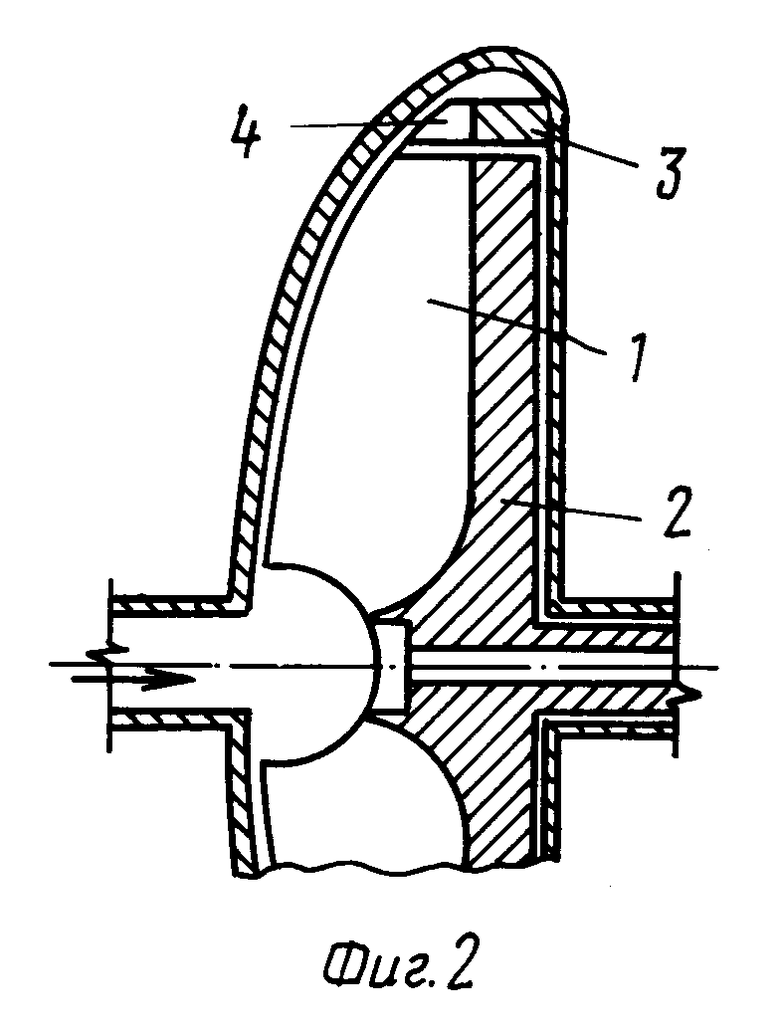

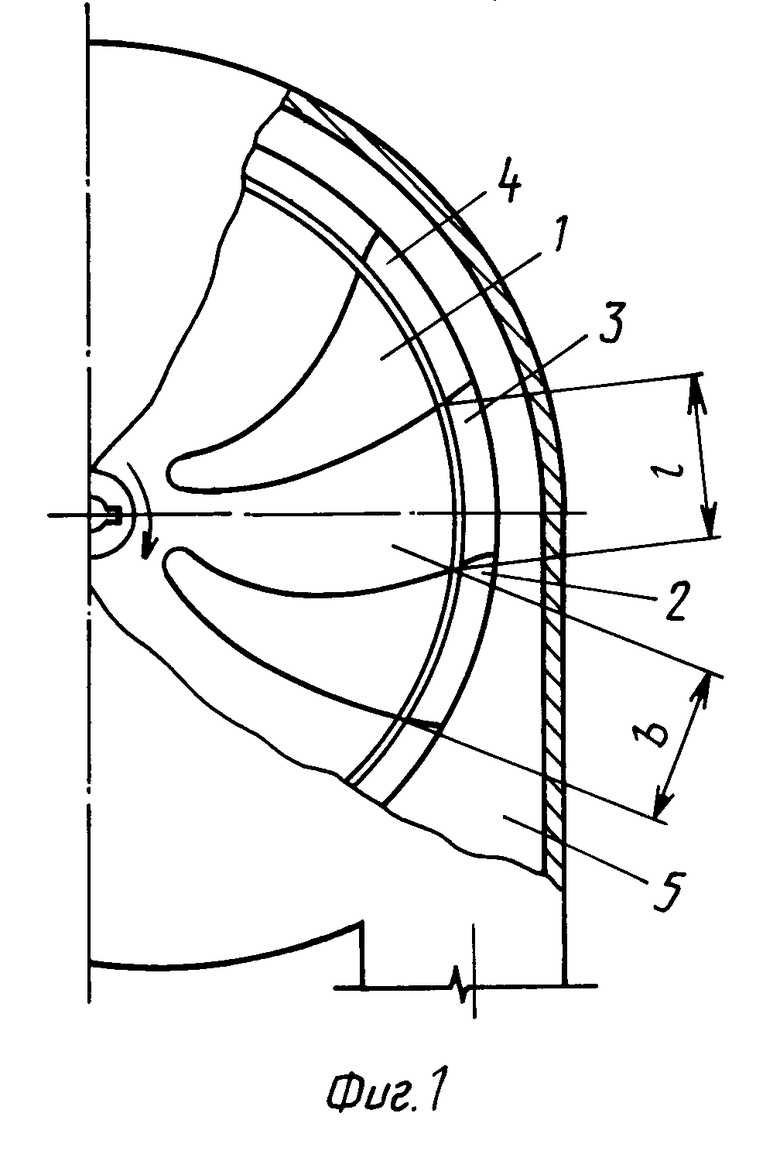

На фиг. 1 схематически изображен фрагмент роторного аппарата, вид сверху; на фиг. 2 поперечный разрез роторного аппарата, где b ширина лопатки, l межлопаточное состояние.

Роторный аппарат работает следующим образом.

Обрабатываемая среда (суспензия) захватывается лопатками 1 вращающегося диска рабочего колеса 2 и отбрасывается к неподвижному кольцу 3 с закрепленными на нем лопатками 4, являющимися продолжением конфигурации лопаток рабочего колеса 2, создавая непрерывный поток (струю). При повороте рабочего колеса 2 на величину межлопаточного расстояния (b) поток обрабатываемой среды на своем пути встречает преграду в виде боковой стенки лопатки 4, установленной на неподвижном кольце (статоре) 3. В результате образуется гидравлический удар, который и разрушает крупные частицы, находящиеся в обрабатываемой среде. При дальнейшем повороте рабочего колеса обрабатываемая среда поступает в межлопаточную щель статора 3, где происходит кавитация, а значит, измельчение и интенсивное смешивание.

Далее за счет центробежной силы обрабатываемая среда попадает в рабочую полость устройства для смешивания жидкостей 5, где также происходит дальнейшее смешивание.

Источники информации:

1. Авторское свидетельства N 1586759 Роторный аппарат гидроударного действия, авт. Сайпеев Г.А. и др.

2. Заявка Японии N 60-61028, кл. B 01 F 7/16, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА | 1994 |

|

RU2157922C2 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 1992 |

|

RU2040962C1 |

| Роторно-пульсационный аппарат | 1989 |

|

SU1813543A1 |

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ | 1996 |

|

RU2114689C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ "САМПО" | 1992 |

|

RU2019281C1 |

| СПОСОБ КОНТРОЛЯ НЕСУЩЕЙ СПОСОБНОСТИ ЗАБИВНЫХ СВАЙ | 1990 |

|

RU2049858C1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 2019 |

|

RU2720776C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2472576C2 |

Использование изобретения: перемешивание материалов и их измельчение. Сущность изобретения: роторный аппарат содержит рабочее колесо в виде диска с лопатками, имеющими выпукло-вогнутую кривизну и расширяющимися к периферии. По периметру диска расположен статор, выполненный в виде кольца с прорезями. Ширина прорезей равна ширине лопаток по периферии. Перемычки между прорезями статора выполнены в виде лопаток, являющихся продолжением конфигурации лопаток рабочего колеса. При этом лопатки рабочего колеса расположены с одной стороны рабочего колеса. 2 ил.

Роторный аппарат, содержащий рабочее колесо в виде диска с лопатками, имеющими выпукло-вогнутую кривизну и расширяющимися к периферии, по периметру диска расположен статор, выполненный в виде кольца с прорезями, ширина которых равна ширине лопаток по периферии, отличающийся тем, что перемычки между прорезями статора выполнены в виде лопаток, являющихся продолжением конфигурации лопаток рабочего колеса, при этом лопатки рабочего колеса расположены с одной стороны диска.

| SU, авторское свидетельство, 1586759, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 60-61028, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1993-07-06—Подача