Изобретение относится к измельчению и смешиванию материалов, более конкретно, к устройствам для дробления твердой составляющей и ее диспергирования в жидкости при приготовлении различных взвесей с использованием цилиндрического смесителя, вращающегося вокруг горизонтальной оси, которые, в частности, могут быть использованы для приготовления кормов.

Уровень данной области техники характеризует роторный аппарат гидроударного действия по изобретению SU 1586759 А1, В01F 7/12, 1990 г., содержащий оснащенный входным осевым и выходным тангенциальным патрубками корпус, внутри которого концентрично установлены ротор и статор со щелями в боковых стенках.

Щели ротора имеют форму дозвуковых сопел, сужающихся в сторону кольцевого статора, симметричные щели которого выполнены расширяющимися по вогнутым поверхностям, что обеспечивает интенсификацию диспергирования твердой фазы за счет повышения силы гидродинамических ударов при турбулизации потока, формируемых в инструментальном роторном блоке, и сопутствующей кавитации.

Радиальные лопатки служат активаторами подачи обрабатываемой взвеси в сопла ротора, создавая центробежную силу в инструментальном блоке, и увеличивают всасывающий эффект внутри входного патрубка.

К недостаткам известного измельчителя-диспергатора можно отнести следующее.

Низкая производительность приготовления диспергированной кормовой взвеси, потому что инструментальный роторный блок работает как самовсасывающий насос с большим гидродинамическим сопротивлением его радиальных лопаток на торце полого ротора, которые необходимы для дозирования обрабатываемой взвеси и принудительной подачи ее в распределенные на периферии сужающиеся сопла.

Неудовлетворительное качество готового продукта из-за взаимного влияния генерируемых гидроударов и кавитации в синхронно совмещаемых щелях ротора и статора, нерегулируемо снижающего разрушающее воздействие на твердую фазу взвеси по амплитуде и частоте.

Турбулизированный поток обрабатываемой взвеси в канале прокачки корпуса постоянного проходного сечения быстро успокаивается, завихрения и кавитация затухают, чем снижается дисперсность взвеси и ее разогрев от трения.

Более совершенным измельчителем-диспергатором является описанный в патенте RU 2321448 С2, В01F 7/12, 2006 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

Известный измельчитель-диспергатор содержит размещенный в корпусе инструментальный блок, включающий концентричные полый ротор с горизонтальной осью вращения и кольцевой охватывающий статор, оснащенные радиальными щелями. Распределенные на периферии полого ротора щели выполненными в форме дозвуковых сопел, сужающихся к примыкающему статору, которые наклонены встречно вращению ротора, а щели в кольцевом статоре образованы криволинейными несимметричными поверхностями расширения в направлении корпуса.

Дискообразный корпус размещен на переменной дистанции от статора, образуя расширяющийся канал для прокачки обрабатываемой взвеси.

Полость ротора сообщается с соосным входным патрубком и с выходным патрубком, смонтированным тангенциально корпусу, внутренняя поверхность которого имеет форму витка спирали в сечении, перпендикулярном оси сопряженных ротора и статора.

На торцевой поверхности ротора закреплен центральный обтекаемый рассекатель потока, который направляет обрабатываемую взвесь в роторный инструментальный блок, работающий как самовсасывающий насос.

При этом на входном патрубке может быть смонтирован нагнетательный насос, регулируемо подающий смесь на обработку, которая турбулизируется, а твердая фаза за счет гидродинамических ударов, сопровождающихся кавитацией в спрофилированных радиальных щелях ротора и статора, дробится и измельчается при вращении по кругу, что более производительно и обеспечивает повышенную степень измельчения твердой фазы обрабатываемой взвеси.

Особенностью известного аппарата является то, что обтекаемый центральный рассекатель имеет кольцевое поднутрение относительно сферы сопряжения с поверхностью торцевой стенки, которое формирует гидроподушку скольжения потока взвеси к инструментальному блоку с минимальными потерями на трение.

Недостатками известного измельчителя-диспергатора являются технологическая сложность изготовления и сборки корпуса, формирующего спиральный расширяющийся к выходу канал относительно статора, низкая производительность и неудовлетворительная эффективность измельчения твердого компонента смеси в самовсасывающем роторном инструментальном блоке.

При движении обрабатываемой взвеси по кругу витка спирали не обеспечивается высокой дисперсности функционального материала из-за частичного гашения генерируемых синхронно гидродинамических и акустических ударов, которые хаотично взаимодействуют в момент одновременного совмещения щелей ротора и статора, что снижает интенсивность дробления.

Кроме того, в торцевых карманах ротора по определению формируются застойные зоны, где образуются заторы и своды, ухудшающие гидродинамический режим подачи взвеси на обработку, постепенно перекрывая проходное сечение щелей без активного ворошения рабочей массы.

Задачей, на решение которой направлено настоящее изобретение, является повышение качества более производительной обработки высокодисперсной взвеси.

Требуемый технический результат достигается тем, что в известном измельчителе-диспергаторе, содержащем связанный с осевым входным патрубком полый приводной ротор, коаксиально примыкающий к кольцевому статору, оснащенные распределенными на периферии радиальными щелями, которые выполнены соответственно в форме сужающихся сопел, наклоненных к статору встречно направлению вращения ротора, и несимметрично расширяющихся по криволинейным поднутрениям в канал прокачки обрабатываемой взвеси корпуса, отстоящего от кольцевого статора с переменной дистанцией, формируя виток спирали, сопряженный широкой частью с тангенциальным выходным патрубком, и связанный с нагнетательным насосом через входной патрубок, смонтированный соосно обтекаемому рассекателю на торце полого ротора, согласно изобретению дискообразный корпус закреплен с эксцентриситетом относительно оси вращения приводного ротора в сторону от выходного патрубка, который замкнут с входным осевым патрубком посредством трубопровода рециркуляции обрабатываемой взвеси, а количество сопел ротора превышает количество щелей в кольцевом статоре, при этом в трубопроводе рециркуляции обрабатываемой взвеси за нагнетательным насосом смонтировано средство удаления газов, а на торцевой стенке полого ротора закреплены дуговые лопатки, повернутые к его соплам.

Отличительные признаки интенсифицировали гидродинамические воздействия с регулируемым качеством обработки взвеси путем многократного принудительного рециркулирования смеси по дополнительному трубчатому контуру обратной связи инструментального блока, снабженному нагнетательным насосом, и сопутствующего триборазогрева для пастеризации и стерилизации продукта.

Крепление дискообразного корпуса с эксцентриситетом относительно оси вращения приводного ротора автоматически формирует заданный профиль канала прокачки обрабатываемой взвеси между кольцевым статором и внутренней поверхностью корпуса в виде витка расширяющейся спирали, где замедляется движение потока при стабилизации завихрений и затухает кавитация.

Совмещение широкой части канала прокачки с тангенциальным выходным патрубком образует, совокупно с осевым входным патрубком, завиток в форме «улитки», где процесс гидродинамического измельчения дисперсной фазы сопровождается принудительным пространственным переориентированием массы обрабатываемой взвеси, способствуя расслоению перетирающихся слоев и их турбулизации.

Обратная связь выходного тангенциального патрубка с осевым входным патрубком посредством замыкающего трубопровода образует внешний контур рециркулирования обрабатываемой взвеси, количество оборотов которой связано однозначной функциональной зависимостью со степенью дисперсности, улучшая качество готового продукта.

Генерируемые в инструментальном блоке корпуса завихрения и кавитация завершают свои гидродинамические воздействия на обрабатываемую взвесь в процессе многократной рециркуляции по трубопроводу внешней обратной связи.

В криволинейных расширяющихся поднутрениях щелей кольцевого статора потоки тормозятся на пологой его части и турбулизируются на выходе в канал прокачки. Часть струи из щелей кольцевого статора по крутой стороне рассекают поток в спиральном канале прокачки и, отражаясь от корпуса, создают вторичные гидроудары, дополнительно разрушающие твердую фазу взвеси.

Превышение количества сопел в роторе над количеством расширяющихся щелей в кольцевом статоре интенсифицирует процесс гидроударов, которые локально происходят на разделяемых струями из инструментального блока участках потока прокачки, что способствует повышению эффективности механических воздействий турбулизации и кавитации, увеличивающих дисперсность функционального компонента смеси.

Оснащение трубопровода рециркуляции нагнетательным насосом упорядочивает процесс принудительного многократного перемещения обрабатываемой взвеси по внешнему замкнутому контуру, обеспечивая регулируемое качество обработки при повышении производительности ее прокачки по инструментальному блоку.

В нагнетательном насосе из дисперсионной среды обрабатываемой взвеси сепарируются растворенные газы (воздух, хлор, озон), что позволяет подавлять кавитацию, снижая ее разрушающее действие на инструмент. Выделяемые газы автоматически удаляются через клапан давления.

Дуговые лопатки, наклоненные по ходу вращения ротора, улучшают измельчение дисперсной фазы обрабатываемой взвеси за счет локальной принудительной ее подачи в сопла порциями. При этом исключаются сводообразования и заторы смеси в полости ротора, в его соплах и щелях статора.

Размещение дуговых лопаток на торцевой стенке ротора, повернутых к соплам, необходимо для ворошения массы взвеси, разделения ее на части, которые принудительно раздельно подаются в радиальные дозвуковые сопла и далее через инструментальный блок, где происходит основное механическое дробление твердой фазы.

Поворот дуговых лопаток к соплам ротора создает дополнительный геометрический подпор массы взвеси, которая радиально подается в сопла инструментального блока раздельными равными порциями, стабилизируя расход в объеме.

Замыкание осевого входного патрубка и выходного тангенциального патрубка трубопроводом, оснащенным нагнетательным насосом, обеспечивает получение регулируемой дисперсности при обработке различных материалов за счет дублирования внешним контуром принудительного рециркулирования взвеси в течение заданного времени параллельно ее прокачиванию по малому силовому кругу внутри корпуса инструментального блока.

Рециркулирование обрабатываемой взвеси осуществляется принудительно нагнетательным насосом с необходимыми режимами для получения требуемого измельчения дисперсной фазы, которое практически исключает расслоение готового продукта при хранении.

Оснащение трубопровода между входным и выходным патрубками инструментального блока нагнетательным насосом позволяет кратно повысить производительность работ по измельчению продукта в промышленных условиях.

Использование постоянно функционирующего нагнетательного насоса позволило установить в полости ротора механический ворошитель в форме дуговых лопаток, которые заметно увеличивают гидродинамическое сопротивление, но необходимы для центробежного перемещения обрабатываемой взвеси, что по определению выравнивает в объеме степень измельчения и распределения дисперсной фазы.

Нагнетательный насос насыщает взвесь пузырьками воздуха, которые активно участвуют в создании эффекта кавитации при резком повышении давления в радиально расширяющихся щелях статора, где пузырьки объединяются, образуя каверны. При схлопывании каверн происходит акустический удар разрывного действия на твердую фазу взвеси, дополнительно измельчая ее.

Превышение шага между щелями статора, сравнительно с шагом между соплами ротора, большего количества, необходимо для разнесения по времени и в пространстве радиального совмещения щелей ротора и статора, когда происходит впрыск порций сжатой взвеси из объема ротора в спиральный канал прокачки корпуса, формирующий резонансное явление при совмещении импульсов от расширения взвеси в щелях статора с частотой собственных колебаний потока в спиральном канале.

Фракционирование взвеси в спиральном канале прокачки корпуса максимально исключает взаимное противодействие и гашение локальных гидроударов, смещенных по времени и в пространстве, что повышает эффективность приготовления взвеси.

Резкое торможение струи из сопла ротора в объеме пологой части щели статора вызывает завихрения и структурное расслоение взвеси, сопровождающиеся кавитацией. При этом другая часть струи из сопла ротора по крутой стороне щели статора, практически беспрепятственно и без торможения, достигает стенки корпуса и отражается в спиральный канал, где вызывает в потоке вторичный гидроудар.

Вторичный гидроудар, во взаимодействии с кавитационными возмущениями и поперечным фракионированием потока струями из сопел, формирует вынужденные колебания взвеси с частотой, сопоставимой с пульсацией ранее генерированных завихрений, что вызывает резонанс, кратно усиливающий механическое воздействие на твердую фазу смеси.

Результат схематично описанного резонанса проявляется в новом качестве взвеси от дополнительной гидродинамической обработки потока при движении по спиральному каналу прокачки, более тонко измельчающей твердую фазу, диспергируемую в объем жидкости.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущего признакам, то есть поставленная техническая задача решается не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по приготовлению кормовых смесей, показал, что оно неизвестно, а с учетом возможности серийного изготовления измельчителей-диспергаторов в действующем производстве, можно сделать вывод о соответствии критериям патентоспособности.

Сущность предложенного изобретения поясняется чертежами, которые имеют чисто иллюстративное назначение и не ограничивают объема притязаний совокупности признаков формулы.

На чертежах изображено:

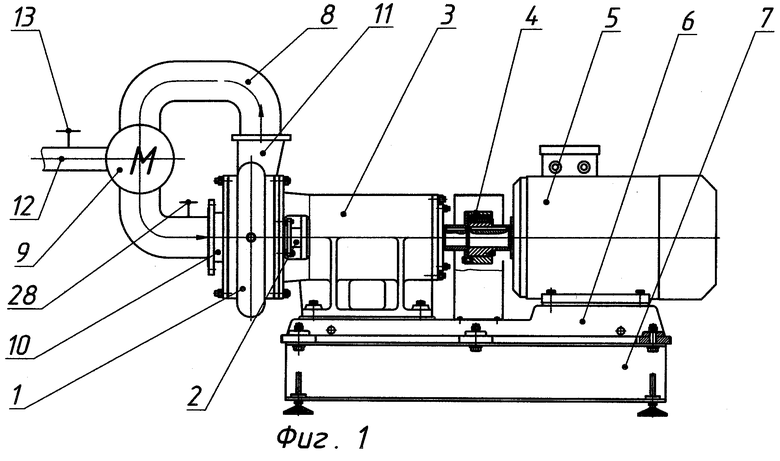

на фиг.1 - общий вид установки;

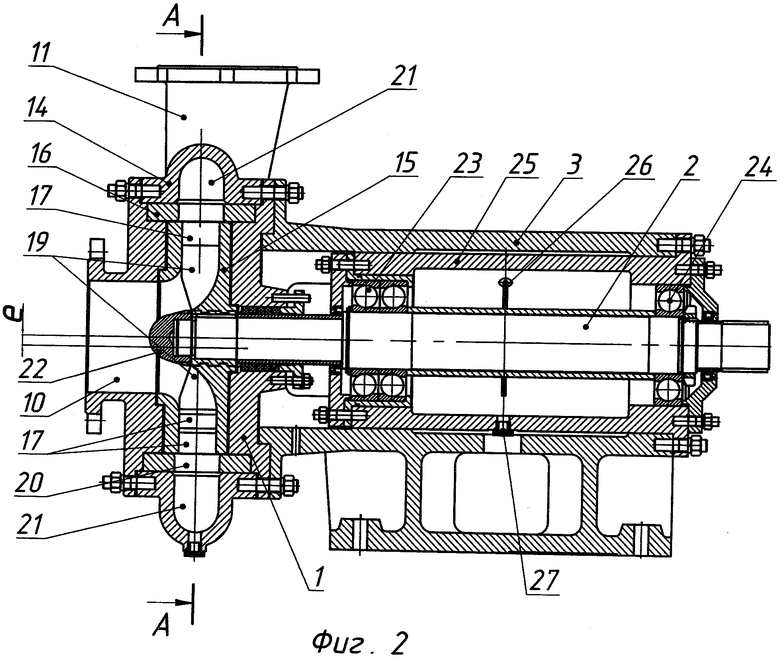

на фиг.2 - измельчитель-диспергатор, вертикальный разрез;

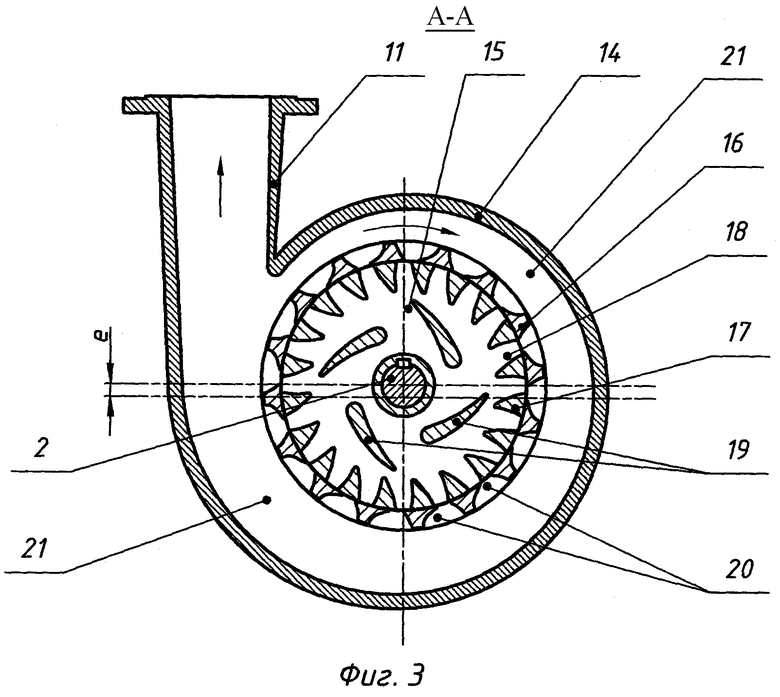

на фиг.3 - разрез по А-А на фиг.2;

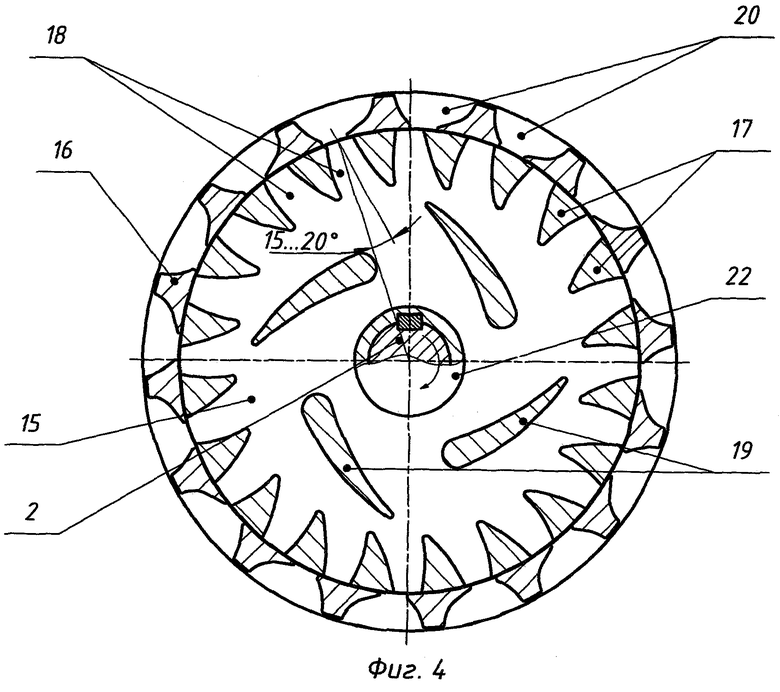

на фиг.4 - схема инструментального блока.

Установка (фиг.1) для приготовления взвеси содержит измельчитель-диспергатор 1, жестко связанный с приводным горизонтальным валом 2, который смонтирован в кожухе 3, муфтой 4 соединен с электродвигателем 5, которые установлены на станине 6, размещенной на раме 7.

Измельчитель-диспергатор 1 замкнут трубопроводом 8 рециркуляции обрабатываемой взвеси, оснащенным нагнетательным насосом 9. Трубопровод 8 торцами непосредственно соединен с осевым входным и тангенциальным патрубками 10 и 11 соответственно.

Насос 9 связан со сливным патрубком 12, снабженным запорным краном 13.

В дискообразном корпусе 14 (фиг.2, 3) на приводном валу 2 закреплен полый ротор 15, примыкающий к кольцевому статору 16, формируя инструментальный блок.

На периферии ротора 15 равно распределены профильные выступы 17, между которыми образованы радиальные дозвуковые сопла 18 (фиг.3, 4), сужающиеся в направлении охватывающего статора 16.

Ось сопел 18 наклонена под оптимизированным углом 15-20° встречно вращению ротора 15, относительно его радиуса.

На торцевой стенке полого ротора 15 выполнены дуговые лопатки 19, верхний конец которых повернут в сторону сопел 18.

Геометрия инструментального блока была рассчитана по математической модели планирования эксперимента, что позволило изготавливать ротор 15 и статор 16 точным литьем по выплавляемым моделям.

Ротор 15 концентрично примыкает к кольцевому статору 16, жестко связанному с корпусом 1. В статоре 16 выполнены распределенные щели 20, расширяющиеся в направлении корпуса 1 по несимметричным криволинейным поверхностям: крутая со стороны вращения ротора 15 и более пологая с противоположной стороны.

Дискообразный корпус 14 инструментального блока установлен с эксцентриситетом «е» относительно приводного вала 2, в противном направлении его выходного патрубка 11, что формирует в вертикальном сечении (фиг.3) расширяющийся виток спирали - канал 21 прокачки обрабатываемой взвеси. При этом выходной патрубок 11 сопряжен с каналом 21 в его широкой части, касательно корпусу 1.

На торце приводного вала 2, жестко связанного с ротором 15, внутри инструментального блока (фиг.2 и 4) закреплен центральный обтекаемый рассекатель 22 потока, сопряженный с торцевой стенкой ротора 15, плавно направляющей поступающую от насоса 8 через трубопровод 9 и патрубок 10 взвесь на обработку.

При этом дискообразный корпус 1 закреплен в кожухе 3 относительно приводного вала 2, соосного с инструментальным блоком и его входным патрубком 10, с эксцентриситетом «е», располагаемым с противоположной стороны от выходного патрубка 11, пространственное положение которого может радиально варьироваться в зависимости от компоновки трубопровода 9 рециркуляции в рабочем помещении.

Приводной вал 2 смонтирован в радиально-упорных подшипниках 23 и радиальном подшипнике 24 центральной маслонаполненной обоймы 25, установленной в несущем кожухе 3.

Уровень масла в обойме 25 контролируется маслоуказателем 26, для слива которого служит пробка 27.

Особенностью предложенной конструкции является то, что за нагнетательным насосом 9 в трубопроводе 8 смонтирован регулируемый кран 28 избыточного давления, который автоматически открывается для удаления структурных газов, выделяющихся из обрабатываемой смеси при перекачке. Это позволяет регулировать величину генерируемой в инструментальном блоке кавитации и способствует снижению разрушающего ее воздействия на ротор, статор и корпус, увеличивая тем самым срок их службы.

Функционирует установка следующим образом.

Смесь твердых кормов с водой, нагнетаемая насосом 8, подается через входной патрубок 10 в полость ротора 15, где направляется рассекателем 22 на вращающиеся лопатки 19.

Обрабатываемая смесь под действием центробежных сил перемещается на периферию ротора 15, к его сужающимся соплам 18, где порционно проталкивается наклоненным профилем лопаток 19 между выступами 17, при радиальном совмещении сопла 18 ротора 15 со щелью 20 статора 16.

В обрабатываемой взвеси внутри сопла 18, когда оно перекрыто кольцевым статором 17, возникает гидроудар, разрушительно действующий на твердую фазу взвеси.

В соплах 18 взвесь разгоняется и струйно выталкивается в совмещаемые щели 20 статора 16, где она расширяется, тормозится, завихряется, расслаивается и подвергается гидродинамическому и акустическому воздействиям в зоне пологого криволинейного расширения щели 20, сопровождающиеся кавитацией.

Резкий рост давления в щелях 20 статора 16 от расширения смеси, при сопутствующих резонансных явлениях, дробит твердую фазу, разрушая межмолекулярные и межклеточные связи растительного продукта.

Поток взвеси в канале 21 прокачки фракционируется рассекающими поперечными струями из щелей 20 статора 16 и турбулизируются, а отраженные корпусом 1 вторичные гидроудары последовательно механически воздействуют на взвесь при движении по каналу 21.

В результате локализованных гидроударов, трения слоев и завихрений в обрабатываемой взвеси происходит ее разогрев до температуры 105-110°С, что обеспечивает пастеризацию и стерилизацию продукта, в котором происходит термодеструкция бактерий и микроорганизмов, распад ингибитора трипсина и активизация ферментов, улучшающие качество и усвояемость кормов.

Кавитирующая часть взвеси при выходе в широкий поток спирального канала 21 дросселируется, что способствует автоматическому обрыву кавитации при активном выделении летучих примесей (воздуха, хлора или озона) из жидкой дисперсионной среды, завершая режим регулируемой гидродинамической кавитации.

По выходному патрубку 11 взвесь из инструментального блока принудительно насосом 9 удаляется в трубопровод 8 рециркуляции, где поток обрабатываемой взвеси перемешивается и стабилизируется за счет абразивного торможения расслоений и завихрений, обеспечивающего гомогенизацию готового продукта.

Далее цикл повторяется до достижения заданной дисперсности смеси, которую контролируют по времени обработки, соответствующему необходимому числу оборотов взвеси по каналу 8 рециркуляции.

Испытания опытного образца предложенной установки показали ее универсальность для приготовления различных взвесей, из разных твердых компонентов, диспергируемых в жидкость, автоматически обеспечивая заданное качество измельчения и гомогенизации смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2321448C2 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 1992 |

|

RU2040962C1 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ ДИСПЕРГАТОР | 2003 |

|

RU2229330C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| СОПЛО ДЛЯ СОЗДАНИЯ РЕАКТИВНОЙ ГАЗОВОЙ И ЖИДКОСТНОЙ СТРУИ ДЛЯ СМЕСТИТЕЛЕЙ | 2016 |

|

RU2644604C1 |

| Роторно-импульсный аппарат с разделенным кольцом статора | 2021 |

|

RU2785966C1 |

| СПОСОБ РАБОТЫ ПАРОВЫХ КОТЛОВ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2335705C2 |

| РОТОРНЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2000 |

|

RU2174865C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР | 2007 |

|

RU2347153C1 |

Изобретение относится к измельчению и смешиванию материалов и может быть использовано для приготовления кормов. Измельчитель-диспергатор содержит связанный с осевым входным патрубком полый приводной ротор, коаксиально примыкающий к кольцевому статору, оснащенные периферийными радиальными щелями в форме сужающихся сопел, наклоненных к статору встречно направлению вращения ротора, и несимметрично расширяющихся по криволинейным поднутрениям в канал прокачки обрабатываемой взвеси корпуса, отстоящего от кольцевого статора с переменной дистанцией, формируя виток спирали, сопряженный широкой частью с тангенциальным выходным патрубком, и связанный с нагнетательным насосом через входной патрубок, соосный обтекаемому рассекателю на торце полого ротора. Дискообразный корпус закреплен с эксцентриситетом относительно оси вращения приводного ротора в сторону от выходного патрубка, который замкнут с входным осевым патрубком посредством трубопровода рециркуляции обрабатываемой взвеси. Количество сопел ротора превышает количество щелей в кольцевом статоре. В трубопроводе рециркуляции обрабатываемой взвеси за нагнетательным насосом смонтировано средство удаления газов. На торцевой стенке ротора закреплены дуговые лопатки, повернутые к его соплам. Технический результат состоит в регулировании качества обработки взвеси и пастеризации и стерилизации готового продукта, устойчивого к расслоению при хранении. 1 з.п. ф-лы, 4 ил.

1. Измельчитель-диспергатор, содержащий связанный с осевым входным патрубком полый приводной ротор, коаксиально примыкающий к кольцевому статору, оснащенные распределенными на периферии радиальными щелями, которые выполнены соответственно в форме сужающихся сопел, наклоненных к статору встречно направлению вращения ротора, и несимметрично расширяющихся по криволинейным поднутрениям в канал прокачки обрабатываемой взвеси корпуса, отстоящего от кольцевого статора с переменной дистанцией, формируя виток спирали, сопряженный широкой частью с тангенциальным выходным патрубком, и связанный с нагнетательным насосом через входной патрубок, смонтированный соосно обтекаемому рассекателю на торце полого ротора, отличающийся тем, что дискообразный корпус закреплен с эксцентриситетом относительно оси вращения приводного ротора в сторону от выходного патрубка, который замкнут с входным осевым патрубком посредством трубопровода рециркуляции обрабатываемой взвеси, а количество сопел ротора превышает количество щелей в кольцевом статоре.

2. Измельчитель-диспергатор по п.1, отличающийся тем, что в трубопроводе рециркуляции обрабатываемой взвеси за нагнетательным насосом смонтировано средство удаления газов, а на торцевой стенке полого ротора закреплены дуговые лопатки, повернутые к его соплам.

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2321448C2 |

| Устройство для перемешивания и напорного транспортирования смесей | 1986 |

|

SU1404362A1 |

| Привод вакуумного переключателя | 1979 |

|

SU799039A1 |

| Клапан двигателя внутреннего сгорания и способ его изготовления | 1990 |

|

SU1768770A1 |

Авторы

Даты

2013-01-20—Публикация

2011-03-23—Подача