Изобретение относится к химическому машиностроению и может быть использовано для проведения процессов смешения, эмульгирования, суспендирования, гомогенизации, растворения и других физико-химических процессов в системах жидкость-жидкость, жидкость-твердое тело.

Изобретение может быть использовано в химической, нефтяной, строительной и других отраслях промышленности.

Известен типовой центробежный насос для перекачивания и диспергирования жидкостей, содержащий корпус, установленное в нем на валу лопастное колесо с ведущим и покрывными дисками и два кольца с прорезями, расположенные концентрично валу.

Насос работает следующим образом. Перекачиваемая жидкость поступает на вход рабочего колеса и прокачивается через прорези вращающегося внутреннего кольца и неподвижного наружного кольца. Проходя через радиальный зазор и между кольцами, содержащиеся в жидкости компоненты интенсивно диспергируются, т. е. дробятся из-за быстрого чередования прорезей колец и вызванных этим пульсаций потока, гидравлических ударов и кавитации.

Недостатками насоса являются низкое качество диспергирования и надежность вследствие сепарирования несмешивающихся жидкостей, составляющих жидкую фазу, и твердых включений, составляющих твердую фазу рабочей среды. Сепарирование компонентов рабочей среды происходит в результате центробежного поля, создаваемого лопастным колесом, из-за разности плотностей компонентов жидкой и твердой фаз, что приводит к неравномерному распределению этих фаз по объему рабочего колеса, т.е. ближе к оси лопастного колеса будут располагаться компоненты с меньшей плотностью, чем на периферии, причем процесс сепарирования будет наиболее эффективен в момент закрытия прорезей колец. В момент полного закрытия прорезей кольца лопастного колеса насос работает как центрифуга. Послойное радиальное распределение компонентов рабочей среды по объему лопастного колеса приводит к тому, что пульсации потока, гидравлические удары и кавитация воздействуют отдельно на каждый компонент рабочей среды по мере приближения кругового слоя отдельного компонента к прорезям колец, что резко снижает эффективность физико-химических процессов. При наличии в рабочей среде газа процесс сепарирования может привести к появлению на входе в лопастное колесо газового пузыря, который нарушает нормальную работу насоса, наличие газового пузыря ведет к неравномерному заполнению межлопастных каналов лопастного колеса, что вызывает повышенную вибрацию насоса, а также снижает напорно-расходные характеристики насоса. В конечном итоге газовый пузырь перекроет входное сечение лопастного колеса и производительность насоса станет равной нулю.

Известен роторно-пульсационный аппарат, относящийся к аппаратуре химической технологии, который может быть использован в области техники, где требуется эмульгирование и диспергирование различных сред.

Аппарат включает патрубок ввода обрабатываемой среды, цилиндры ротора с радиальными отверстиями и осевыми глухими каналами, цилиндры статора с радиальными отверстиями и осевыми каналами, соединенные кольцевой проточкой, через которую осуществляется внутренняя циркуляция, корпус и патрубок вывода продукта.

Аппарат работает следующим образом. Обрабатываемая среда по патрубку поступает во внутренний цилиндр аппарата, проходят цилиндры ротора и выходит из корпуса по патрубку. Среда при проходе по радиальным отверстиям статора попадает в сквозные осевые каналы второго цилиндра статора, затем в кольцевую проточку и осевой канал первого цилиндра, где вследствие изменения амплитуды локальных пульсаций скоростей и давления жидкости в осевых каналах и гидравлических ударов в кольцевой проточке происходит дополнительное диспергирование обрабатываемой среды.

Недостатком аппарата является низкое качество диспергирования вследствие того, что осевые каналы, соединенные кольцевой проточкой, выравнивают давление обрабатываемой среды в этих каналах. Это приводит к снижению перепада давления обрабатываемой среды, между роторным и статорным цилиндрами первой и второй ступеней аппарата, что в конечном счете приводит к снижению пульсаций потока, гидравлических ударов, кавитации.

Внутренняя циркуляция обрабатываемой среды не охватывает входной части аппарата, т. е. на входе аппарата не исключена сепарация компонентов обрабатываемой среды за счет центробежного поля, создаваемого ротором. Сепарация приведет к нарушению нормальной работы, т.е. к вибрации и неравномерной подаче обрабатываемой среды в аппарат.

Известен гомогенизатор, который содержит корпус с патрубками ввода и вывода, в котором жестко закреплен статор с основными и дополнительными прорезями, смещенными относительно основных на половину шага основных прорезей. В корпусе на валу жестко закреплен ротор, выполненный в виде лопастного колеса, состоящего из лопастей, ведущего покрывного диска, ведомого покрывного диска. На роторе жестко закреплена обечайка ротора с основными и дополнительными прорезями.

Аппарат-прототип работает следующим образом. Обрабатываемая среда поступает по входному патрубку во вращающийся ротор, проходит через его нагнетательные каналы, основные и дополнительные прорези обечайки ротора. Из прорезей обрабатываемая среда проходит через радиальный и торцовый зазоры между ротором и статором, основные и дополнительные прорези статора и выводится из гомогенизатора в следующую технологическую линию.

Смещение дополнительных прорезей статора относительно основных прорезей на половину шага для сохранения суммарного проходного сечения статора равным проходному сечению ротора исключает перекрытие потока обрабатываемой среды в роторе при любом относительном положении ротора и статора, что обеспечивает равномерное наполнение ротора обрабатываемой средой и работу гомогенизатора без вибрации и постоянных нагрузок на его элементы. Перекрытие потока обрабатываемой среды происходит в основных и дополнительных прорезях статора. За счет периодического перекрытия основных и дополнительных прорезей обечайки ротора и статора в прорезях образуются мощные гидродинамические потоки, пульсация и кавитация обрабатываемой среды, что способствует ее качественному диспергированию.

Недостатком прототипа являются большие потери энергии и недостаточная эффективность диспергирования. Потери энергии объясняются тем, что на входе в рабочее колесо происходит торможение потока встречным потоком, выбрасываемым из зазора между внутренней стенкой корпуса и передней стенкой ротора.

Целью изобретения является снижение энергозатрат и повышение эффективности диспергирования.

Поставленная цель достигается тем, что на входе в рабочее колесо смонтирован направляющий аппарат, выполненный в виде цилиндра, внутренняя часть которого образует усеченный конус, а на поверхности, обращенной к рабочему колесу, проходит кольцевая канавка с ориентирующими лопатками.

Достижимость поставленной цели обосновывается следующим.

Установление на входе в рабочее кольцо направляющего аппарата позволяет снизить энергозатраты и повысить эффективность диспергирования, во-первых, за счет того, что поток обработанной среды на входе в рабочее колесо испытывает торможение и тем самым исключается столкновение частиц обработанной среды с поступающей на обработку и вихреобразование потоков, во-вторых, за счет того, что ориентирующие лопатки кольцевой канавки ориентируют поток среды и исключают его вращение на входе в рабочее колесо, и, в-третьих, за счет того, что ориентирующие лопатки кольцевой канавки направляют поток среды, поступающий с периферийной скоростью с лопастного ротора, нормально лопастям ротора, тем самым достигается тонкость измельчения.

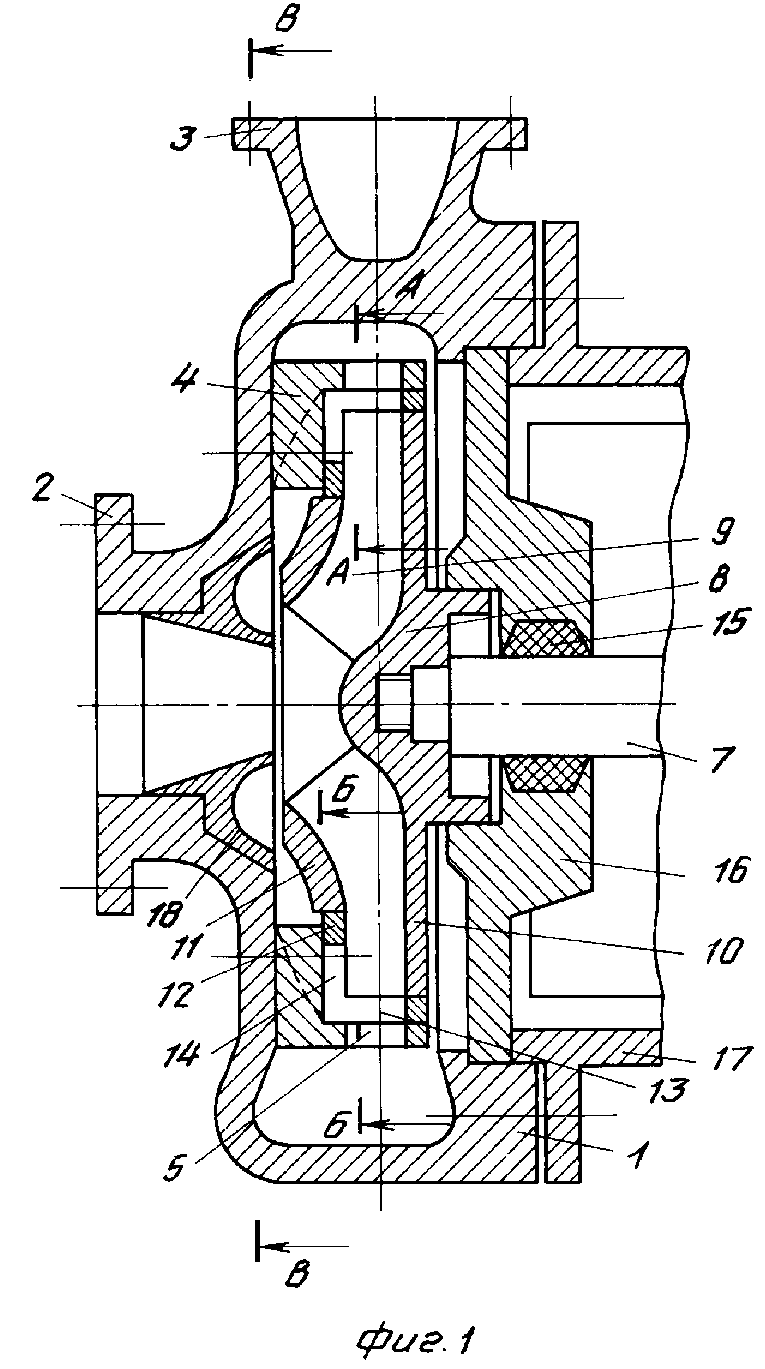

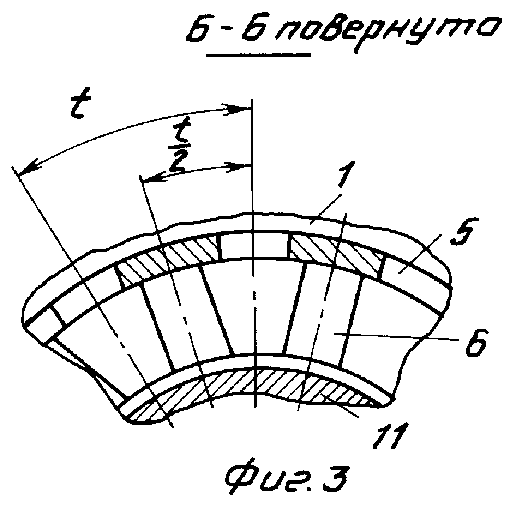

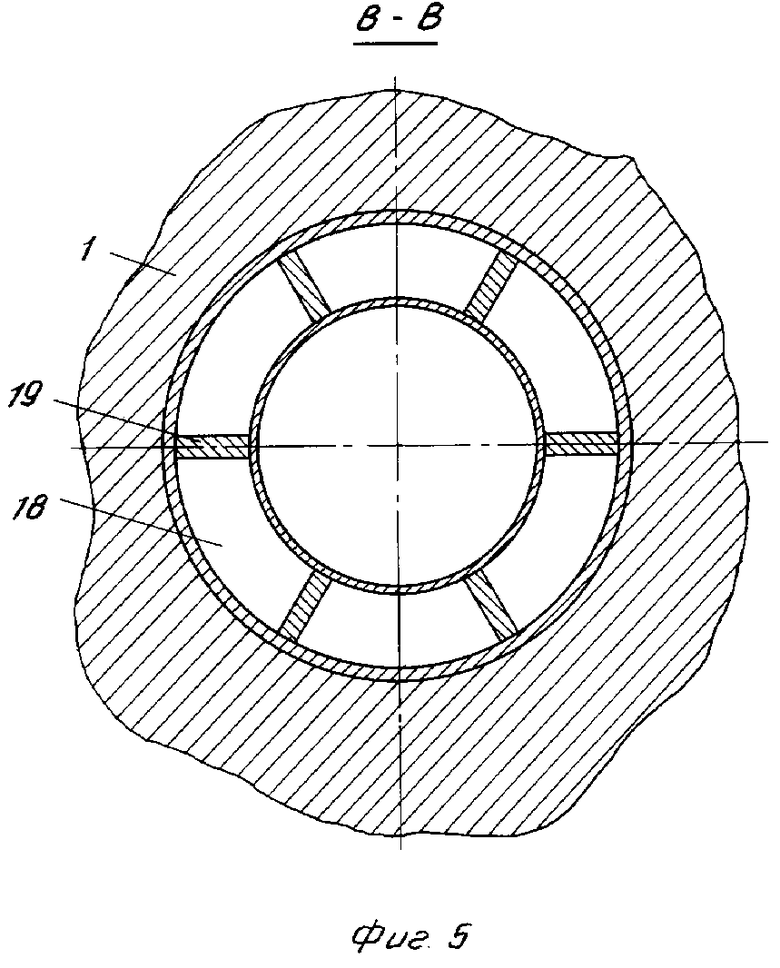

На фиг. 1 схематически изображен диспергатор в продольном разрезе в момент, когда основные прорези открыты, а дополнительные закрыты; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - диспергатор в продольном разрезе в момент, когда основные прорези ротора закрыты, а дополнительные открыты; на фиг.5 - разрез В-В на фиг.1.

Диспергатор состоит из корпуса 1 с входным 2 и выходным 3 патрубками, в котором жестко закреплен статор 4 с основными 5 и дополнительными 6 прорезями, смещенными относительно основных на половину шага основных прорезей.

В корпусе 1 на валу 7 жестко закреплен ротор 8, выполненный в виде лопастного колеса, состоящего из лопастей 9, ведущего покрывного диска 10, ведомого покрывного диска 11. На роторе 8 жестко закреплена обечайка 12 ротора с основными прорезями 13 и дополнительными прорезями 14. Диспергатор герметизируется сальниковой набивкой 15, расположенной в корпусе 16 сальника, который прикреплен к корпусу 1 диспергатора с помощью фонаря 17. Во входном патрубке 2 смонтирован направляющий аппарат 18 с ориентирующими лопатками 19.

Диспергатор работает следующим образом.

Обрабатываемая среда поступает по входному патрубку 2 во вращающийся ротор 8, проходит через его нагнетательные каналы, прорези 13 и 14 обечайки 12 ротора. Из прорезей 13 и 14 обрабатываемая среда проходит через радиальный и торцовый зазоры между ротором и статором, основные прорези 5 и дополнительные прорези 6 статора 4 и выводится из диспергатора в следующую технологическую линию, а часть обрабатываемой среды отбрасывается во входной патрубок 2 ориентирующими лопатками 19 направляющего аппарата 18 и вновь вовлекается в процесс обработки.

Технико-экономическая эффективность изобретения заключается в снижении энергозатрат и повышении эффективности диспергирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016645C1 |

| ДИСПЕРГАТОР | 1990 |

|

RU2016642C1 |

| ЭМУЛЬГАТОР | 1999 |

|

RU2167704C2 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| ДИСПЕРГАТОР | 1997 |

|

RU2129912C1 |

| Диспергатор-дегазатор для неньютоновских жидкостей | 1988 |

|

SU1604449A1 |

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1989 |

|

RU2035214C1 |

| Гидроакустический диспергатор | 1989 |

|

SU1690836A1 |

Использование: проведение процессов смешения, эмульгирования, суспендирования, гомогенизации, растворения и других физико-химических процессов в системах жидкость-жидкость, жидкость - твердое тело. Сущность изобретения: на входе в рабочее колесо смонтирован направляющий аппарат, а в его кольцевой канавке установлены ориентирующие лопатки. 1 з.п. ф-лы, 5 ил.

| Гомогенизатор | 1989 |

|

SU1611429A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1991-03-14—Подача