Изобретение относится к области обогащения полезных ископаемых и может быть использовано для извлечения тонкодисперсных частиц тяжелых фракций, преимущественно золота.

Известен центробежный концентратор для обогащения золота, содержащий ротор с кольцевыми перегородками, образующими кольцевые карманы, средство для загрузки исходного материала, приемники продуктов обогащения и неподвижные рыхлители для разрыхления материала в кольцевых карманах [1]

Однако данный концентратор имеет сравнительно небольшую глубину эффективного обогащения тяжелой фракции из-за неравномерного разрыхления слоя центрифугируемого материала посредством неподвижных рыхлителей.

Ближайшим техническим решением к предложенному является центробежный концентратор Кнельсона, состоящий из ротора, выполненного из высокопрочного полиуретана в виде усеченного конуса с кольцевыми перегородками, образующими кольцевые карманы для накопления тяжелой фракции, средства для загрузки исходного материала, приемников продуктов разделения и камеры, в которой создается избыточное давление воды. Ротор выполнен перфорированным и установлен в камере с избыточным давлением воды для обеспечения восходящего потока воды, разрыхляющей центрифугируемый материал в кольцевых карманах [2]

Однако концентратор Кнельсона не позволяет получить сравнительно высокую глубину эффективного обогащения наиболее мелких частиц, например, тонкого золота, так как поток воды, противодействующий центробежной силе частиц для разрыхления центрифугируемого материала, выносит в легкую фракцию наиболее тонкие частицы золота. Ограничен также верхний предел (7-9 мм) исходного материала и при его увеличении необходимо увеличивать гидродинамический напор и соответственно, снижать глубину эффективного обогащения золота.

Технический результат изобретения заключается в повышении степени извлечения частиц класса 00-0,04 мм до 80-90% при одновременном увеличении верхнего предела крупности исходного материала до 50-100 мм путем улучшения его разрыхления.

Для достижения этого технического результата в предложенном центробежном концентраторе, содержащем ротор с кольцевыми перегородками, образующими кольцевые карманы, средство для загрузки исходного материала и приемники продуктов разделения, ротор выполнен из эластичного материала и снабжен устройством для его деформации, например, в виде роликов, установленных в непосредственном контакте с ротором с возможностью перемещения в радиальном направлении.

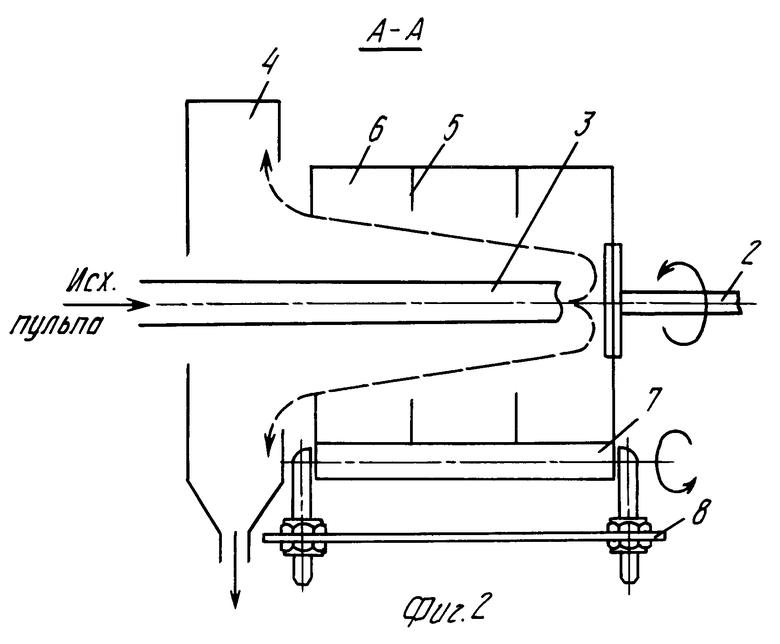

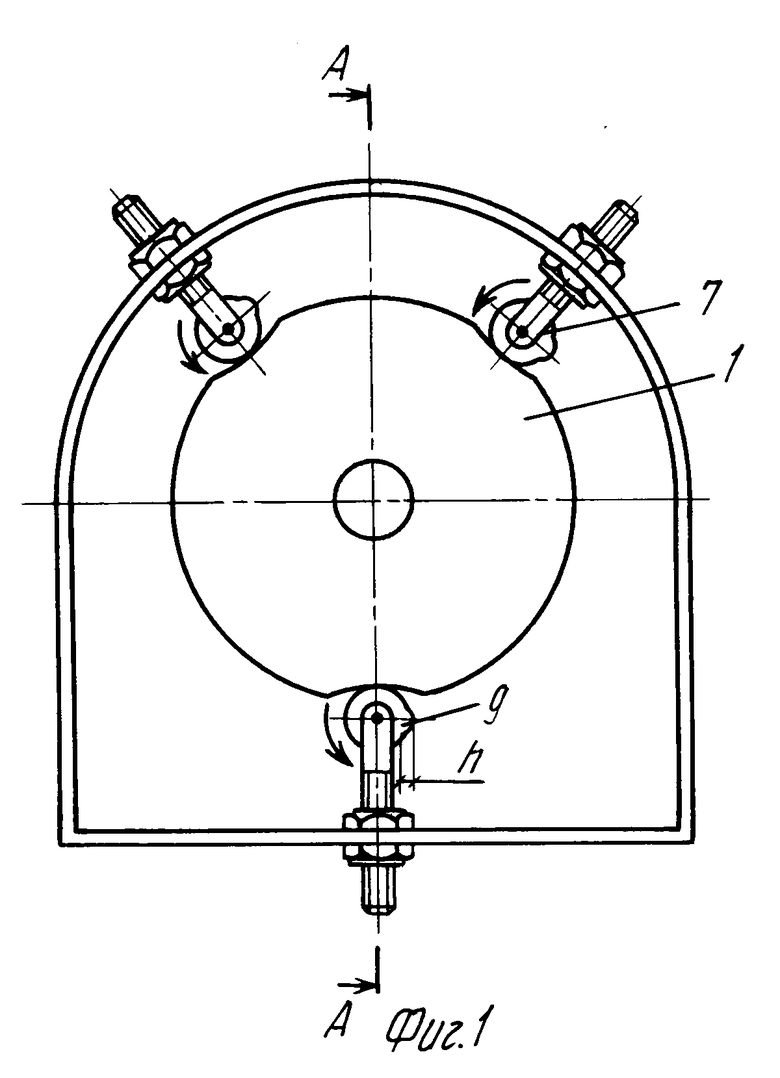

На фиг. 1 схематично изображен общий вид концентратора; на фиг. 2 - разрез по А-А (фиг. 1).

Центробежный концентратор состоит из ротора 1, выполненного в виде барабана, установленного на приводном валу 2, средства для загрузки исходного материала в виде центрально расположенного в роторе неподвижного патрубка 3 и приемника 4 легкой фракции. Внутри ротора 1 расположены кольцевые перегородки 5, образующие также кольцевые карманы 6 для тяжелой фракции. Ротор 1 выполнен из эластичного материала, в качестве которого может быть использован материал на основе каучука, например, материал, из которого изготавливают автомобильные шины, также ротор может быть выполнен из синтетического композиционного (типа транспортной ленты) и др. материалов удовлетворяющих условиям эластичности и износостойкости.

Ротор снабжен устройством для деформации его стенки, которое может быть выполнено в виде роликов 7, установленных на раме 8 с возможностью радиального перемещения, что позволяет регулировать кривизну деформации стенки. При сепарации наиболее мягких, глиносодержащих материалов с повышенной вязкостью ролики выполняются с приливами 9. Периодичность разрыхления материала за один оборот ротора зависит от числа установленных роликов. Устройство для деформации ротора может иметь различную конструкцию, например оно может состоять из электромагнитных толкателей и укрепленных на поверхности ротора стальных пластин, может быть выполненным в виде зубчатого колеса со сравнительно большим шагом или содержать механические толкатели (на чертеже эти конструкции не изображены).

Центробежный концентратор работает следующим образом.

Исходный материал в виде пульпы через патрубок 3 подается в ротор 1 и получая центробежное ускорение при его вращении уплотняется и частично расслаивается на жидкую и твердую фазы. Одновременно на стенку ротора 1 воздействуют ролики 7, изменяя ее кривизну, траекторию движения частиц и их центробежное ускорение в противоположную сторону, которое разрыхляет материал. Псевдосжиженный таким образом материал расслаивается по плотности частиц. При этом ролики 7 с приливами 9 обеспечивают дополнительную вибрацию материала, снижая его вязкость и способствую осаждению более тонких частиц золота.

Таким образом создаются условия для равномерного псевдосжижения центрифугируемого полидисперсного материала и менее возмущенного расслоения его по плотности частиц за счет центробежного ускорения a1 V2/R (где V линейная скорость частицы твердой фазы; R ее полярная координата от полюса оси ротора), которое обеспечивает уплотнение дисперсного материала, и центробежного ускорения a2=V2/r, (где r радиус криволинейной поверхности, образованной деформацией ротора посредством ролика), направленного в диаметрально противоположную сторону, которое обеспечивает практически равномерное разрыхление частиц различной крупности.

Выполнение роликов с приливами дополнительно снижает вязкость центрифугируемого материала за счет его вибрации с ускорением a3 A• ω2 (где A амплитуда колебаний величина выступа (прилива) на ролике, w частота вибраций, зависящая от частоты вращения роликов и их числа). Ускорение a3 частицы получают периодически в момент набегания прилива на ротор и потому осуществляется с минимальным расходом энергии.

Легкая фракция под действием тангенциальной составляющей центробежных сил выводится вместе с жидкой фазой в приемник 4. Тяжелая фракция концентрируется в кольцевых карманах 6, образованных кольцевыми перегородками 5, и периодически выгружается.

Достаточно высокое извлечение наиболее тонких фракций металла достигается преимущественно за счет того, что применяемый способ разрыхления центрифугируемого материала приводит одновременно к сегрегации частиц по их крупности. В результате наиболее тонкие частицы уже в начальной стадии процесса сепарации стремятся в периферийные (нижние) слои и последующее их разделение по плотности не на границе раздела легкого и тяжелого продуктов, а в глубине (внутри) центрифугируемого материала, что резко снижает вероятность перехода частицы мелкого металла в верхние (ближе к оси ротора) слои, и соответственно, в легкий продукт отходы.

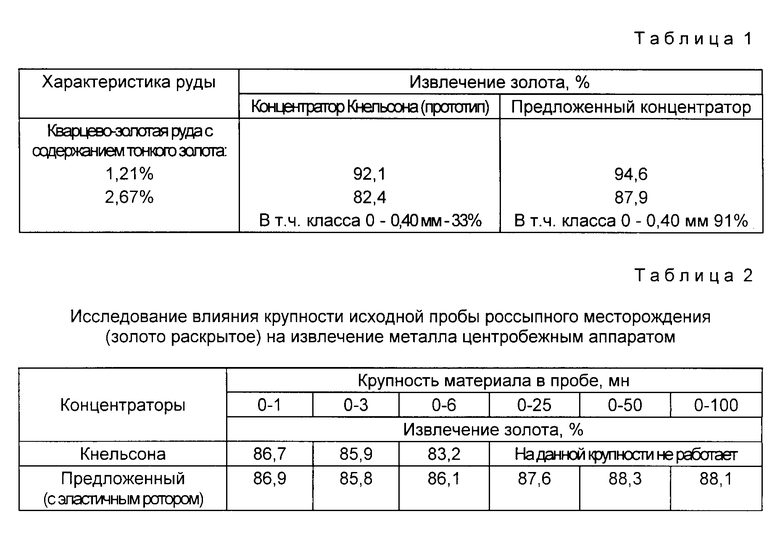

Примеры. Сравнительные испытания проводились на концентраторе Кнельсона (прототип), и на предлагаемом концентраторе, ротор которого выполнен из материала автомобильных шин, с ускорением 400 м2/c2 при удельной нагрузке 4 т/м2 ч, отношении Т:Ж 1:12 и прочих равных условиях на пробах коренных месторождений крупностью 1-0 мм, отличающихся содержанием тонкого золота в пробах различной крупности.

Результаты испытаний приведены в табл. 1, 2.

Степень концентрации золота на аппаратах составляет соответственно 112 и 124, 84 и 97, т.е. практически одинакова.

Степень концентрации металла в концентраторах находится в пределах 82-107 и по концентраторам практически не отличается.

В предложенном концентраторе увеличение верхнего предела крупности исходного материала снижает вязкость материала за счет уменьшения удельной поверхности, и потому при таком способе разрыхления материала и при прочих равных условиях увеличивает глубину эффективности обогащения руд.

Таким образом, изобретение в отличии от известного концентратора позволяет без ограничения крупности исходного материала более полно извлекать тонкое золото путем уменьшения флуктуаций частиц, связанных с гидродинамическим разрыхлением материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2002 |

|

RU2259236C2 |

| КОНЦЕНТРАТОР ТЯЖЕЛЫХ МИНЕРАЛОВ | 2002 |

|

RU2214868C1 |

| КОНЦЕНТРАТОР ТЯЖЕЛЫХ МИНЕРАЛОВ | 1995 |

|

RU2084289C1 |

| КОНЦЕНТРАТОР ГРАВИТАЦИОННЫЙ | 2002 |

|

RU2246996C2 |

| ШЛЮЗ МАЯТНИКОВОГО ТИПА ДЛЯ КОНЦЕНТРАЦИИ ТЯЖЕЛЫХ МИНЕРАЛОВ | 2002 |

|

RU2234983C2 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР ЛЕЙТЕСА А.Б. | 1998 |

|

RU2123884C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114700C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132738C1 |

| ШЛЮЗ МАЯТНИКОВОГО ТИПА ДЛЯ УЛАВЛИВАНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ | 2004 |

|

RU2278736C1 |

| ПНЕВМОВИБРОКОНЦЕНТРАТОР | 2008 |

|

RU2374002C1 |

Использование: в области обогащения полезных ископаемых и может быть использовано для извлечения тонкодисперсных частиц тяжелых фракций, преимущественно золота. Сущность изобретения: конденсатор содержит выполненный из эластичного материала ротор с кольцевыми перегородками, образующими кольцевые карманы, средство для загрузки исходного материала и приемники продуктов разделения. Концентротор снабжен устройством для деформации стенки ротора, например, в виде роликов, установленных снаружи ротора в непосредственном контакте с ним, с возможностью перемещения в радиальном направлении. 2 ил., 2 табл.

Центробежный концентратор, содержащий ротор с кольцевыми перегородками, образующими кольцевые карманы для тяжелой фракции, средство для загрузки исходного материала и приемники продуктов разделения, отличающийся тем, что ротор выполнен из эластичного материала и снабжен устройством для его деформации, например, в виде роликов, установленных в непосредственном контакте с ротором с возможностью перемещения их в радиальном направлении.

| Барченков В.В., Золотарев А.П | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Колыма | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4776833, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-27—Публикация

1995-05-25—Подача