Изобретение относится к области реализации вибрационного движения в технологических машинах и может быть использовано в различных отраслях промышленности, где рабочий орган машин совершает вибрационное движение.

Среди способов реализации вибрационного движения рабочего органа технологических машин наиболее перспективным с точки зрения надежности и управляемости является силовое возбуждение колебаний в сравнении с кинематическим или динамическим, первый из которых не надежен в эксплуатации, а второй плохо управляем (Вибрационные машины в строительстве и производстве строительных материалов. /Под ред. В. А.Баумана и др. M. Машиностроение, 1970, с. 70-76).

Наиболее близким по технической сущности к предлагаемому способу является способ реализации вибрационного движения рабочего органа машины электромагнитным приводом (авт. св. N 1433845, кл. B 06 B 1/04, 1988), заключающийся в обеспечении режима разгона якоря, закрепленного на подвижной части колебательной механической системы, до заданного максимального значения амплитуды колебаний за счет формирования импульсов силы статором, закрепленным на неподвижной части колебательной механической системы, повторении режима разгона при падении амплитуды колебаний до заданного минимального значения, причем направление действия импульсов силы при режиме разгона совпадает с направление движения якоря.

Недостатком способа является малая эффективность из-за квазигармонического характера движения рабочего органа вибрационной машины и малая движущая сила из-за больших потерь в воздушном зазоре между якорем и статором электромагнита. Для уменьшения магнитного зазора, как правило, организуют вибрацию с малой амплитудой колебания рабочего органа путем постановки его на жесткие упругие подвески.

Указанные недостатки устраняются тем, что вибрационное движение осуществляют в режимах разгона, торможения, квазиразгона и квазиторможения, комбинируя или чередуя эти режимы, а импульсы силы формируют отталкивающими якорь от статора при любых режимах работы, причем падение амплитуды колебаний якоря до заданного минимального значения обеспечивают в тормозном режиме работы за счет формования импульсов силы направлением действия, противоположным направлению движения якоря, или, в квазитормозном режиме за счет формирования импульсов силы, направленим действия которых в большую часть времени действия противоположно и в меньшую совпадает с направлением движения якоря, а в режиме квазиразгона формируют импульсы силы, направление действия которых в меньшую часть времени действия противоположно и большую совпадает с направление движения якоря, переключаясь на режимы торможения или квазиторможения при достижении заданного максимального значения амплитуды колебания якоря. По величине амплитуды колебаний якоря оценивают уровень кинетической энергии подвижной части колебательной механической системы. Переключение на различные режимы работы осуществляют в зависимости от амплитуды и частоты колебаний, максимального ускорения и других диагностических параметров работы колебательной механической системы по заданному алгоритму.

Суть предложенного способа заключается в том, что организуют непрерывно чередующиеся разгонный и тормозной режимы работы вибрационной машины с повышенной амплитудой вибрации, причем при работе в разгонном режиме рабочему органу вибрационной машины сообщают определенную кинетическую энергию, после чего систему переключают на тормозной режим, при котором накопившуюся кинетическую энергию используют для проведения полезной работы, а при понижении кинетической энергии рабочего органа ниже заданной систему снова переключают на разгонный режим работы.

В предлагаемом способе изложенный выше принцип реализуется электромагнитным приводом, в то время как в известных способах электромагнитным приводом можно реализовать лишь малоамплитудное квазигармоническое вибрационное движение.

Неизвестно, чтобы при помощи электромагнитного привода было реализовано асимметричное (например, ударное) вибрационное движение в технологических вибрационных машинах, поскольку малость вынуждающих сил заставляло настраивать электромагнитные вибраторы на околорезонансный режим работы с большими коэффициентами резонансного усиления, и потому область применения электромагнитных вибраторов ограничивалась теми случаями, где диссипация энергии сравнительно невелика.

Сущность изобретения поясняется конструктивными схемами технологических вибрационных машин, в которых используется предлагаемый способ реализации электромагнитным приводом асимметричного вибрационного движения ее рабочего органа.

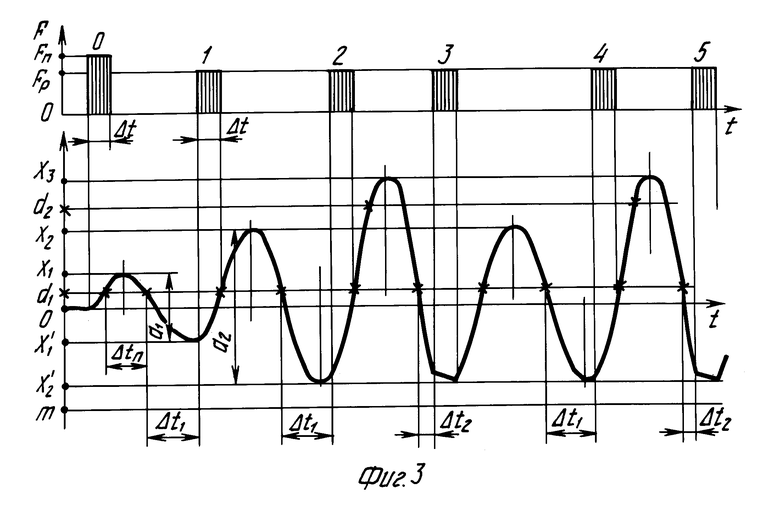

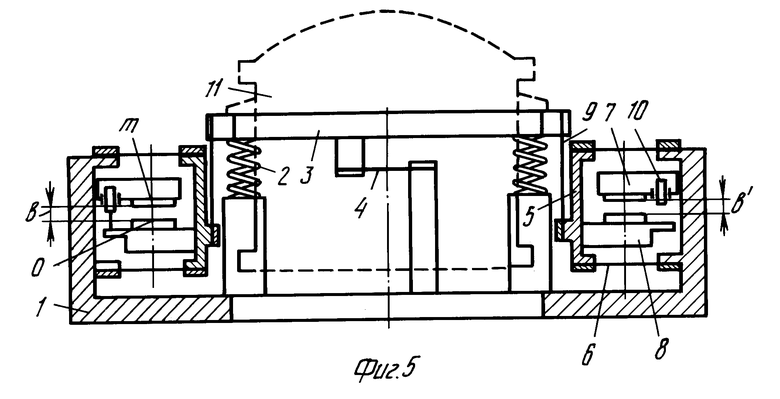

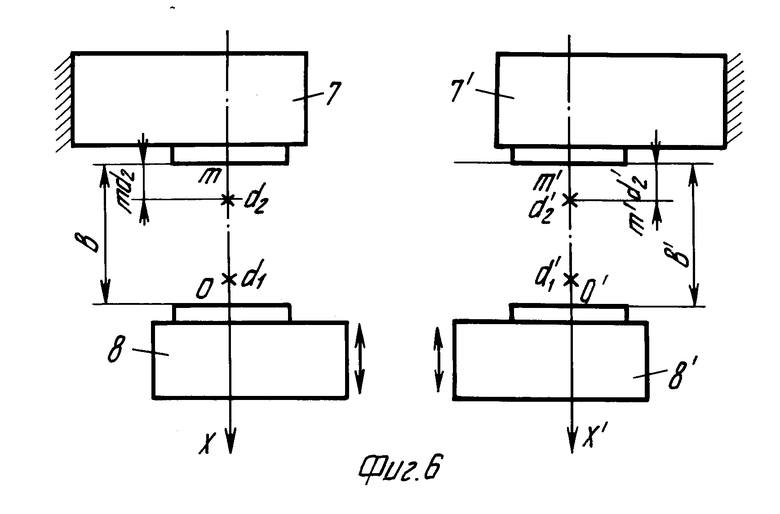

На фиг. 1 показан транспортирующий вибролоток, работающий в режиме асимметричного вибрационного движения; на фиг. 2 в укрупленном масштабе взаимное расположение якоря и статора электромагнита в исходном состоянии транспортирующего вибролотка; на фиг. 3 график переходного и установившего вибрационного движения подвижной части системы при чередовании тактов разгонного и тормозного режимов работы системы; на фиг. 4 график установившего вибрационного движения подвижной части системы при чередовании тактов квазиразгонного и квазитормозного режимов работы системы; на фиг. 5 - принципиальная схема универсального вибрационного стенда; на фиг. 6 в укрупненном масштабе взаимное расположение якоря и статора электромагнитов универсального вибростенда в его исходном состоянии.

Сущность способа реализации электромагнитным приводом асимметричного вибрационного движения удобнее всего рассмотреть на примере работы транспортирующего вибролотка (фиг. 1), который содержит лоток 1, установленный на раме 2, которая, в свою очередь, установлена через упругие подвески 3 на основании 4. Рама 2, упругие подвески 3 и основание 4 образуют параллелограммный механизм, обеспечивающий плоскопараллельное перемещение рамы 3 относительно основания 4. На основании устанавливаются статор 5 электромагнита и датчик перемещения 6, например индуктивный, непрерывно фиксирующий положение рамы относительно основания, а на раме устанавливаются якорь 7 электромагнита и "шторка" 8 датчика. Система управления (на фиг. 1 не показана) при движении якоря в сторону, противоположную от статора, по сигналу с датчика 6 формирует сигналы о достижении якорем координат d1 и d2 (фиг. 2). С целью упрощения дальнейшего изложения будем называть эти сигналы соответственно сигналами d1 и d2, причем последний сигнал сигнализирует о достижении системой заданной амплитуды. Импульс силы между статором и якорем электромагнита исполняют отталкивающим, например, за счет того, что как статор, так и якорь выполняют каждый в виде однотипных управляемых электрических магнитов.

Рассмотрим (фиг. 3) реализацию электромагнитным приводом асимметричного вибрационного движения при чередовании тактов разгонного и тормозного режимов работы системы.

Система запускается в работу пусковым (увеличенным по амплитуде) ΔFи импульсом, отбрасывающим подвижную часть системы на расстояние x1 от его исходного положения (фиг. 2 и 3), при этом из-за малости в первом такте амплитуды a1 колебательной системы сигнал d2 не появляется. Далее под воздействием упругих сил якорь начинает движение к статору (влево). При начальном движении подвижной части вправо появляется сигнал d1, который затем исчезает, и с момента его исчезновения система управления формирует рабочий импульс силы ΔFр (N 1) с запаздыванием Δt1. При данной величине запаздывания реализуется разгонный режим работы системы, поскольку реализуется совпадение направления вектора импульса силы с вектором перемещения якоря в момент генерирования импульса силы, причем величина запаздывания Δt1 в основном зависит от факта появления или непоявления сигнала d2. Кроме того, величина запаздывания Δt1 корректируется исходя из величины отрезка времени Δtn между моментами появления и исчезновения сигнала d1, которая характеризует текущее значение собственной частоты колебательной системы. Под воздействием импульса N 1 система приобретает амплитуду a2, величина которой, однако остается меньше заданного значения d2, и поэтому в следующем такте под воздействием импульса N 2 реализуется снова разгонный режим работы системы, в результате чего амплитуда системы уже становится больше заданного значения d2 и потому в следующем такте формируется импульс N 3 с запазданием Δt2, при котором направление вектора импульса силы противоположно направлению вектора перемещения подвижной части системы, т.е. реализуется тормозной режим работы системы. Именно в тормозном режиме работы производится основная полезная работа, например, происходит интенсивное перемещение продукта по лотку, в то время как в предыдущих тактах система большей частью накапливала кинетическую энергию для совершения затем в тормозном режиме полезной работы. Далее подвижная часть системы под воздействием упругих сил продолжает колебательное движение и, поскольку в предыдущем такте сигнал d2 не появляется, то в следующем такте будет реализовываться разгонный режим работы системы. Но далее при работе системы в разгонном режиме сигнал d2 снова появляется, и, таким образом, такт работы системы в разгонном режиме будет чередоваться с тактом работы системы в тормозном режиме, т.е. такт полезной работы системы будет чередоваться с тактом, в котором система "подзаряжается" кинетической энергией, при этом как "подзарядка" энергией, так и проведение самой полезной работы проводятся при малых расстояниях (малом зазоре) между статором и якорем электромагнита, когда интенсивность (КПД) их взаимодействия близка к максимальной.

Возможно реализовать установившееся вибрационное движение подвижной части системы, когда каждому такту работы системы в тормозном режиме будут предшествовать два такта работы ее в разгонном режиме. Такой характер работы можно реализовать, когда в качестве якоря используется, например, силовая катушка, взаимодействующая с электромагнитным полем статора, т.е. в тех случаях, когда статор принципиально не ограничивает перемещение якоря в сторону статора.

Применительно же к транспортирующему лотку наиболее рациональным является организация его работы по графику, показанному на фиг. 4, где при установившемся вибрационном движении происходит чередование тактового квазиразгонного и квазитормозного режимов, принцип реализации которых аналогичен принципу реализации чередования разгонного и тормозного режимов. А именно, при амплитуде подвижной части системы, меньше заданной, сигнал d2 отсутствует, и потому с момента исчезновения сигнала d1 с запаздыванием Δt1 формируется импульс силы ΔFр (N 1), меньшая доля Δtт которого расходуется на торможение, а большая Δtр на разгон подвижной части системы, т.е. реализуется квазиразгонный режим. При квазиразгонном режиме амплитуда системы возрастает до значения x2, при этом появляется сигнал d2 и потому в следующем такте импульс сигналы N 2 формируется с запаздыванием Δt2, при котором большая часть импульса  затрачивается на торможение, а меньшая

затрачивается на торможение, а меньшая  на разгон подвижной части системы, т.е. реализуется квазитормозной режим, при котором амплитуда системы снова становится меньше заданной, и таким образом устанавливается вибрационный режим, при котором происходит чередование тактов квазиразгонного и квазитормозного режимов. В рассматриваемом случае полезная работа производится в каждом такте работы системы, но только в квазитормозном режиме она производится интенсивнее, чем в квазиразгонном. Кроме того, здесь зазор между якорем и статором в исходном состоянии системы можно выставлять достаточно малым, и потому становится возможным организовывать в каждом такте торможение при максимальных скоростях приближения якоря к статору.

на разгон подвижной части системы, т.е. реализуется квазитормозной режим, при котором амплитуда системы снова становится меньше заданной, и таким образом устанавливается вибрационный режим, при котором происходит чередование тактов квазиразгонного и квазитормозного режимов. В рассматриваемом случае полезная работа производится в каждом такте работы системы, но только в квазитормозном режиме она производится интенсивнее, чем в квазиразгонном. Кроме того, здесь зазор между якорем и статором в исходном состоянии системы можно выставлять достаточно малым, и потому становится возможным организовывать в каждом такте торможение при максимальных скоростях приближения якоря к статору.

Преимущества предлагаемого способа наиболее полно реализуются в вибромашинах, где используются несколько электромагнитных приводов, каждый из которых может работать в различных вышеописанных режимах, при этом по отношению ко всей системе условно можно выделить следующие режимы ее работы: переходной, квазиразгонный и тормозной. В качестве примера рассмотрим работу универсального вибрационного стенда (фиг. 5 и 6) с двумя электромагнитными приводами. Вибростенд представляет собой основание 1 с пружинами 2, на которых устанавливается рама 3. Перемещение рамы 3 в горизонтальной плоскости ограничивается упругими пластинами 4. Таким образом, рама имеет возможность вертикального перемещения и качательного движения относительно горизонтальной оси, проходящей в плоскости упругих пластин 4. Рама 3 приводится в вибрационное движение двумя электромагнитными приводами, направляющая часть которых выполнена аналогично параллелограммному механизму ранее рассмотренного транспортирующего лотка, а именно две траверсы 5 устанавливаются на вертикальных частях основания 1 через упругие пластины 6, что обеспечивает их направленное вертикальное перемещение при формировании импульса силы между статором 7 и якорем 8, установленными соответственно на станине 1 и траверсах 5. Импульсы силы от траверс 5 к раме 3 передаются через упругие тяги 9. Электромагнитные приводы оснащаются датчиками положения 10, однако следует заметить, что в рассматриваемом случае функцию индуктивных датчиков положения могут выполнять и сами электромагниты. На раме 3 могут быть установлены различные технологические емкости, например, емкость 11 для смешения различных продуктов или емкость шаровой мельницы и т.п. Система управления (на фиг. 5 не показана) при движении якоря электромагнита в сторону статора по сигналу с датчика 10 формирует сигналы о достижении якорем координат d1 и d2 (фиг. 6). При дальнейшем изложении будем называть отрезок md2 между координатой d2 и статором номинальным рабочим зазором, поскольку в рассматриваемом случае сигнал d2 кроме сигнализации о достижении системой заданной амплитуды сигнализирует еще о достижении между якорем и статором номинального зазора, при котором КПД импульса силы близок к максимальному. Функциональное назначение сигнала d1 то же, что и в ранее рассмотренных системах.

Рассмотрим один из алгоритмов работы вибростенда, когда его электромагниты работают попеременно и в разных режимах, при этом по отношению ко всей системе можно условно выделить переходной, квазиразгонный и тормозной режимы ее работы.

В исходном состоянии зазоры b и b' между якорем и статором электромагнитов одинаковы и равны примерно 4-5 мм. Система запускается в работу пусковым импульсом силы, например, левого электромагнита, который в дальнейшем продолжает работать в разгонном режиме, в то время как правый электромагнит начинает работать в квазиразгонном режиме. По отношению ко всей системе этот режим можно назвать переходным, и продолжается он до тех пор пока не появится сигнал о достижении номинального рабочего зазора между якорем и статором левого электромагнита. После чего правый электромагнит переключается в квазитормозной режим, автоматически изменяя долю импульса силы на торможение системы с таким расчетом, чтобы поддерживать заданный номинальный рабочий зазор между статором и якорем левого электромагнита, который продолжает работать в разгонном режиме. Таким образом, по отношению ко всей системе устанавливается как бы квазиразгонный режим работы, при котором продукт в технологической емкости 10 приобретает определенную кинетическую энергию, перемещаясь внутри емкости по определенной замкнутой траектории. Далее, либо по прошествии заданного времени (числу тактов) работы системы в данном режиме, либо по какому-либо другому диагностическому сигналу вибростенд переводится на тормозной режим работы, при котором левый электромагнит, ранее работающий в разгонном режиме, формирует увеличенный по длительности или/и по амплитуде тормозной импульс, при этом в технологической емкости замкнутая траектория движения продукта резко разрушается и движение частиц продукта приобретает интенсивный хаотический характер. Итак, после формирования левым электромагнитом тормозного импульса повышенной мощности правый электромагнит переводится в разгонный, а левый в квазиразгонный режим работы (переходный режим работы системы) до тех пор, пока не появится сигнал о достижении между якорем и статором правого электромагнита номинального рабочего зазора. После чего левый электромагнит переключается в квазитормозной режим, а по отношению ко всей системе как бы устанавливается квазиразгонный режим работы, при котором продукт в технологической емкости снова приобретает определенную кинетическую энергию, перемещаясь внутри емкости по определенной замкнутой траектории. После чего система снова переводится в тормозной режим работы и таким образом происходит непрерывное чередование квазиразгонного и тормозного режимов работы системы, причем основная технологическая работа над продуктом производится при тормозном режиме работы системы.

Таким образом, предлагаемый способ позволит увеличить КПД и значительно интенсифицировать работу различных технологических вибрационных машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕАЛИЗАЦИИ ЦЕНТРОБЕЖНЫМ ВИБРОВОЗБУДИТЕЛЕМ АСИММЕТРИЧНОГО ВИБРАЦИОННОГО ДВИЖЕНИЯ КОЛЕБАТЕЛЬНОЙ МЕХАНИЧЕСКОЙ СИСТЕМЫ | 1995 |

|

RU2113919C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ В ЖИДКОЙ СРЕДЕ | 1995 |

|

RU2130334C1 |

| КВАЗИУДАРНЫЙ ЦЕНТРОБЕЖНЫЙ ВИБРОВОЗБУДИТЕЛЬ | 1997 |

|

RU2121889C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 1995 |

|

RU2075640C1 |

| КВАЗИУДАРНАЯ ВИБРАЦИОННАЯ РАМА | 1997 |

|

RU2130417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕТРОЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2065991C1 |

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2075639C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 1995 |

|

RU2075638C1 |

| СПОСОБ УПРАВЛЕНИЯ СИЛОВЫМ ЭЛЕКТРОМАГНИТОМ | 2023 |

|

RU2815914C1 |

| СПОСОБ ОБРАБОТКИ НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079328C1 |

Использование: реализация вибрационного движения в технологических машинах. Сущность изобретения: способ заключается в осуществлении вибрационного движения в режимах разгона, торможения, квазиразгона и квазиторможения, комбинируя или чередуя эти режимы. Импульсы силы формируют отталкивающими якорь от статора при любых режимах работы. 3 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вибрационные машины в строительстве и производстве строительных материалов./ Под ред | |||

| В.А | |||

| Баумана и др | |||

| - М.: Машиностроение, 1970, с.70 - 76 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, N 1433845, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1997-09-27—Публикация

1995-06-06—Подача