Изобретение относится к области смешения мешалками жидких веществ или твердых компонентов в жидкой среде и может быть использовано в различных отраслях промышленности, где необходимо проводить соответствующую операцию..

Известны способы смешения вибрационной мешалкой (З.Штербачек, П.Тауск. Перемешивание в химической промышленности, ГХИ, Ленинград, 1963 г. Вибрационная машина с частичным вращательным движением, стр. 319), вал которой поворачивается на некоторый угол по- и против часовой стрелке. Недостатком способа является повышенное потребление энергии и недостаточная эффективность.

Известен способ смешения мешалкой (Патент Франции N 2685220 от 25.06.93 г., B 01 F 7/20), где смешение реализуется посредством организации чередования трех режимов: вращения мешалки по часовой стрелке, останов мешалки и вращение мешалки против часовой стрелки; при этом лопасти мешалки выполняются с поворотными сегментами. Недостатком способа является неадекватное увеличение эффективности смешения по сравнению со сложностью смесительной системы, что, в первую очередь, относится к самой мешалке, которая выполняется многозвенной и потому громоздкой и, в частности, не допускает высоких скоростей вращения и гидроударных воздействий, и, во-вторых, в рассматриваемом способе реализуется по сути один режим работы (режим макросмешения), при котором перемешивание проводят за счет перемещения с большей или меньшей интенсивностью макрослоев смешиваемой среды относительно друг друга.

Наиболее близким по технической сущности к предлагаемому способу является традиционный способ смешения компонентов мешалкой в жидкой среде, заключающийся в интенсивном перемещении макрослоев смешиваемой среды относительно друг друга в неподвижном аппарате лопастями высокооборотной конструкции жесткой и прочной мешалкой (З.Штербачек, П.Тауск. Перемешивание в химической промышленности, ГХИ, Ленинград, 19633 г. стр. 290-318) - (прототип). При традиционном способе смешивания высокооборотной мешалкой высокая эффективность смешения достигается за счет значительного увеличения мощности привода мешалки с одновременной турбулизацией смешиваемой среды, например, за счет введения статорных перегородок. Недостатком способа является неадекватное увеличение эффективности смешения в сравнении в увеличением расхода мощности и степенью усложнения смесителя.

Указанные недостатки устраняются тем, что смешивание проводят динамоасимметричной мешалкой, гидравлическое сопротивление которой при вращении по часовой стрелке резко отличается от гидравлического сопротивления мешалки при вращении ее против часовой стрелки, кроме того, организуют непрерывно чередующиеся разгонный и активный тормозной режимы смешивания, первый из которых характеризуется тем, что смешиваемой среде сообщают заданную кинетическую энергию путем вращения в ней мешалки в сторону ее малого сопротивления, а второй режим характеризуется резким торможением мешалки (предельный случай - мгновенный останов), причем разгонный режим переключают на тормозной как только кинетическая энергия смешиваемой среды становится больше верхнего заданного значения, а тормозной режим переключают на разгонный, как только кинетическая энергия смешиваемой среды становится меньше нижнего заданного значения. Превышение кинетической энергии смешиваемой среды над верхним заданным значением при работе системы в разгонном режиме оценивают, например, по понижению на заданную величину текущего момента на валу двигателя мешалки в сравнении с его пусковым моментом, а понижение кинетической энергии смешиваемой среды ниже нижнего заданного значения при работе системы в тормозном режиме, например, гарантируют за счет заданного времени работы системы в этом режиме.

В предлагаемом способе чередуются противоположные по своей сути разгонный и тормозной режимы: в первом режиме (режим макросмешения) маломоментным высокооборотным вращательным приводом через мешалку с малым гидравлическим сопротивлением смешиваемой жидкой среды, особенно пограничному с мешалкой слою, постепенно передается значительная кинетическая энергия, которая затем в активном тормозном режиме (при помощи тормозного привода с большим тормозным моментом и с практически нулевым ходом) трансформируется в гидравлический удар, мгновенно распространяющийся по всему объему смешиваемой жидкой среды, сильно турбулизируя ее (режим микросмешения).

Предложенный способ позволяет значительно интенсифицировать смешивание мешалкой за счет аккумулирования кинетической энергии в самой смешиваемой среде и последующего импульсного использования этой энергии для турбулизации самой же смешиваемой среды.

Сущность изобретения раскрывается из описания алгоритма работы смесителя, состоящего из вертикального сосуда (на фиг. не показан), в котором производится смешивание динамоасимметричной мешалкой жидких или твердых веществ в жидкой среде.

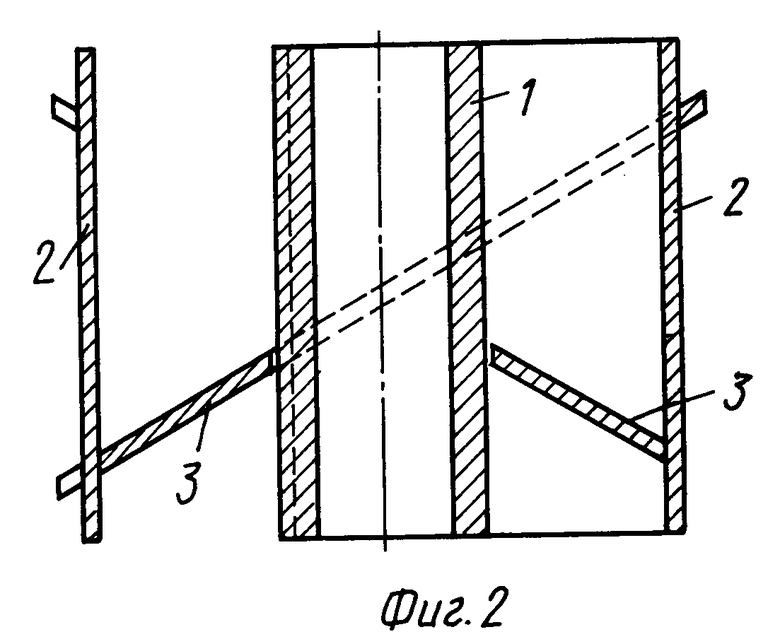

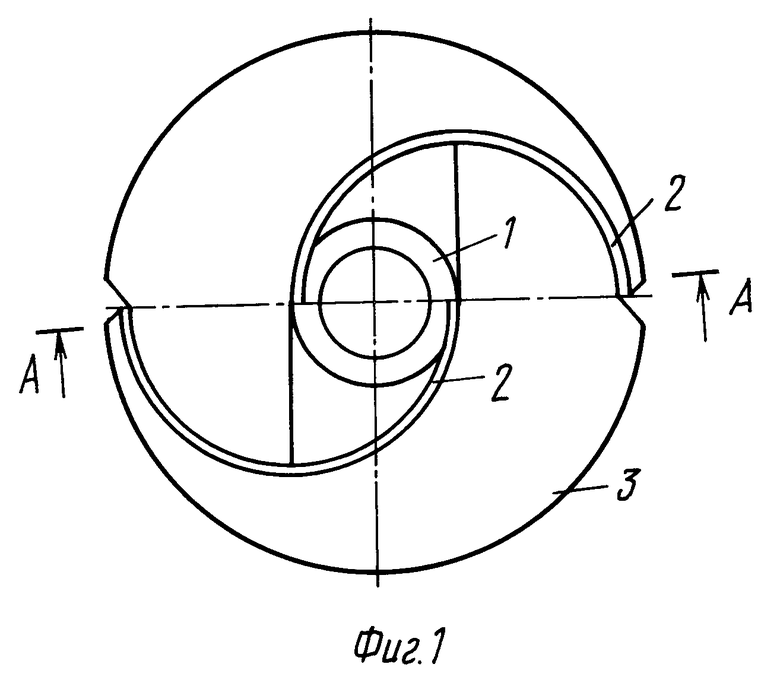

Пример одной из конструкции динамоасимметричной мешалки представлен на фиг. 1 и фиг. 2 (продольное сечение).

Основной отличительной особенностью динамоасимметричной мешалки является ее способность воспринимать значительные гидравлические удары, а также она должна иметь значительную разность гидравлического сопротивления при вращении ее по- и против часовой стрелки и, чем больше эта разность, тем выше качество динамоасимметричной мешалки. Термин "динамоасимметричная" мешалка и ее определение в литературе не известны и введены здесь авторами заявки. Следует заметить, что в литературе описаны отдаленно похожие конструкции мешалок (см. З. Штербачек, П.Тауск. Перемешивание в химической промышленности. ГХИ, Ленинград, 1963 г., стр. 309, рис. 144. Турбинная мешалка с изогнутыми лопатками), однако они не достаточно жесткие и прочные и везде применяются только традиционно известным способом.

Динамоасимметричная мешалка, показанная на фиг. 1 и фиг. 2, содержит втулку 1, к которой приварены две лопатки 2, каждая из которых представляет собой половину цилиндрической обечайки. Жесткость (и прочность) лопаток (и всей мешалки) достигается за счет приваренных ребер 3, располагающихся относительно втулки 1 наклонно (или по спирали), объединяющие втулку и лопатки в одну систему и которые образуют на мешалке двухзаходную винтовую поверхность. Как видим из рисунка мешалки, представленной на фиг. 1, гидравлическое сопротивление ее при вращении по часовой стрелке значительно превосходит сопротивление при вращении ее против часовой стрелки, причем при вращении мешалки ее лопатки будут создавать горизонтальные, а ребра - вертикальные замкнутые потоки жидкости. Приводом динамоасимметричной мешалки может быть пневматический двигатель или серийный асинхронный электродвигатель с повышенным скольжением (типа АОС2), оснащенные тормозом (например, фрикционным), автоматически фиксирующим мешалку от поворота при отключении двигателя. Возможно в качестве привода мешалки применять и обыкновенный асинхронный двигатель, однако тогда желательно ввести управляемую фрикционную муфту, соединяющую по соответствующей команде вал мешалки либо с валом электродвигателя, либо с валом тормоза.

При включении смесителя в работу двигатель начинает вращать динамоасимметричную мешалку в сторону ее малого сопротивления (против часовой стрелки), и последняя постепенно начинает сообщать всей смешиваемой массе, находящейся в вертикальной емкости, кинетическую энергию движения (по замкнутым вертикальной и горизонтальной траекториям). Как только кинетическая энергия смешиваемой среды становится больше верхнего заданного значения, что можно зафиксировать, например, по понижению на заданную величину текущего момента на валу двигателя мешалки в сравнении с его пусковым моментом, двигатель отключают, при этом динамоасимметричную мешалку резко останавливают, что равноценно резкому изменению направления вращения мешалки относительно смешиваемой среды, но уже с двигателем, обладающим значительно большим крутящим моментом. В результате резкого останова динамоасимметричной мешалки происходит гидравлический удар, который распространяется по всему объему жидкости и сильно турбулизирует ее, при этом кинетическая энергия смешиваемой среды резко уменьшается (тормозной режим работы смесителя). Как правило, выстой смесителя в этом состоянии достаточно кратковременный (доли секунды), поэтому кинетическая энергия смешиваемой среды не успевает обнулиться и последующий запуск двигателя мешалки требует меньшего пускового тока в сравнении с его первоначальным пусковым значением. Последний факт, а также использование бесконтактного тиристорного или транзисторного пускателя снимают проблему (которая в недалеком прошлом существовала при использовании контактного пускателя) организации работы электродвигателя с относительно большой частотой включения. Таким образом, предложенный способ позволяет значительно интенсифицировать процесс смешения без усложнения механической части смесителя и без увеличения потребления им энергии.

Изобретение предназначено для смешения жидкостей и твердых компонентов в жидкой среде. Способ смешения компонентов в жидкой среде заключается в том, что смешивание проводят с помощью мешалки, гидравлическое сопротивление которой при вращении по часовой стрелке резко отличается от гидравлического сопротивления мешалки при вращении ее против часовой стрелки. Смешивание осуществляют в непрерывно чередующихся разгонном и тормозном режимах, первый из которых характеризуется тем, что смешиваемой среде сообщают заданную кинетическую энергию путем вращения мешалки в сторону ее малого сопротивления, а второй - резким ее торможением. Изобретение позволяет без увеличения потребляемой мощности интенсифицировать процесс смешивания, 1 з.п.ф-лы, 2 ил.

| Штербачек З., Тауск П | |||

| Перемешивание в химической промышленности, ГХИ | |||

| - Ленинград, 1963, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

| Смеситель | 1989 |

|

SU1747135A1 |

| Аппарат с нестационарным процессом перемешивания | 1983 |

|

SU1445770A1 |

| Устройство первого контура двухконтурной ядерной энергетической установки | 2017 |

|

RU2685220C1 |

| US 4249828 A, 10.02.81 | |||

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2192558C1 |

Авторы

Даты

1999-05-20—Публикация

1995-06-06—Подача