Изобретение касается способа разделения смеси полимерных частиц, состоящей из пластических масс различного типа, отличающихся примерно одинаковым диапазоном плотности, например, полиэтилена (ПЭ), полипропилена (ПП), при использовании электростатического разделения с помощью разделителя, работающего по принципу свободного падения.

Известно, что полиолефины полиэтилен (ПЭ) и полипропилен (ПП) относятся к наиболее широко используемым типам пластических масс. Поэтому их содержание в отходах и бытовом мусоре является преобладающим. Плотность полиэтилена составляет 0,92 0,97 г/см3, плотность полипропилена соответственно составляет от 0,9 до 0,91 г/см3.

Большинство предметов обихода изготовлено из этих видов пластмасс. Примером тому могут служить одноразовые медицинские шприцы, в которых цилиндр изготовлен из пропилена, а поршень из полиэтилена. После удаления инъекционной иглы шприц выбрасывается и впоследствии, как правило, уничтожается методом сжигания. Однако современная жизнь все чаще ставит проблеме использования вторичного сырья. Во многих стационарах уже в настоящее время существуют экспериментальные проекты по сбору и последующей рециклизации вторичного пластмассового сырья. Количество пластмасс, из которых изготавливаются шприцы, примерно одинаково распределяется между полиэтиленом и полипропиленом. На такие количества нет соответствующего спроса, поэтому дальнейшее их использование связано либо с очень незначительными доходами, либо вообще полным их отсутствием. Существуют даже пользователи, требующие льготного кредитования.

Разделенное по сортам вторичное сырье, напротив, обещает прибыль, которая может достигать 60% от новой цены. Поэтому с точки зрения экономии более целесообразно производить разделение подобного рода смесей.

В настоящее время известно несколько вариантов разделения смесей пластических масс, а именно:

1. Ручная сортировка. Ввиду отсутствия более совершенного метода этот метод снова начал широко использоваться для разделения использованного материала по сортам, несмотря на то, что он достаточно дорогостоящий и поэтому неэкономичен.

2. Сортировку по плотности также можно рассматривать как недостаточно эффективный метод, поскольку полиэтилен и полипропилен имеют примерно одинаковую плотность, а разделение с помощью водо-спиртовой смеси при плотности 0,91 практически не находит практического применения. Отсюда следует, что разделение по плотности с помощью воды вследствие примерно одинаковой плотности обоих веществ невозможно.

В описании изобретения к патенту DE-PS N 3035649 B 03 C 7/12, 1982 приводится разделение смеси пластмасс в разделителе по принципу свободного падения. Однако этот известный метод не находит применения для разделения смесей указанного состава, поскольку при трибоэлектрическом заряжении смеси пластмасс не происходит селективного заряжения полиэтилена и полипропилена. Следствием этого является тот факт, что после прохождения через разделитель получается значительное количество промежуточного продукта, т.е. частицы получают преимущественно незначительный заряд, недостаточный для их отклонения от поля. Зачастую заряжение носит неселективный характер.

Поэтому задачей настоящего изобретения было усовершенствовать упомянутый выше метод таким образом, чтобы при разделении полиэтилена и полипропилена достигалось достаточно высокая степень чистоты соответствующих видов пластмасс, а количество образующегося промежуточного продукта снизилось до максимально возможного уровня.

В соответствии с изобретение эта задача решается таким образом, что перед трибоэлектрическим заряжением смесь полимерных частиц подвергается поверхностной обработке. Поверхностная обработка смеси включает в себя в зависимости от формы изготовления обработку минеральной кислотой при одной форме и контакт со щелочью при другой форме. В качестве минеральной кислоты может быть использована разбавленная соляная кислота, причем разбавление кислоты выбирается таким образом, что значение pH поддерживается на уровне около 3.

В качестве щелочи предпочтительно использовать разбавленный раствор едкого натра, причем разбавление производится так, чтобы pH поддерживалось на уровне 10 -12.

Опыты показали, что поверхностная обработка смеси соответствующими веществами не только обеспечивает высокие результаты разделения в аппарате, работающем по принципу свободного падения, проявляющиеся в частности в высокой чистоте полученных фракций, но также и относительно незначительное количество образующегося промежуточного продукта.

Это, по-видимому, объясняется тем, что при обработке минеральной кислотой или раствором щелочи поверхность смеси изменяется таким образом, что становится возможным высокое трибоэлектрическое заряжение.

Перед собственно поверхностной обработкой смесь пластических масс целесообразно измельчить до размера частиц менее 10 мм, преимущественно менее 6 мм, предварительно очистив ее от посторонних веществ, в частности от бумаги, с помощью воды. При этом и это является одной из особенностей изобретения в процессе очистки рекомендуется добавлять в используемую для очистки воду минеральную кислоту или раствор щелочи, регулируя степень разбавления путем поддержания соответствующего значения pH.

После окончания очистки, производимой при добавлении раствора щелочи или минеральной кислоты, и последующей промывки чистой водой смесь пропускается через систему обезвоживания, например, центрифугу, и содержание воды в ней опускается до около 2%

Затем производится тепловая обработка смеси при температуре от 70 до 100oC в течение по меньшей мере 5 мин.

Подобная температурная обработка предназначена дополнительно для изменения поверхности с целью повышения трибоэлектрического заряжения отдельных частиц смеси.

По окончании тепловой обработки и это является еще одной отличительной особенностью изобретения к смеси пластмасс добавляется примерно 10 50 мг жирной кислоты на кг смеси.

Оказалось, что вследствие подобной предварительной обработки, и в частности обработки кислотой или раствором щелочи, достаточно, чтобы напряженность поля в разделителе, работающем на принципе свободного падения, поддерживалась на уровне 2 3 кВ/см, чтобы обеспечить процесс разделения частиц пластической массы на соответствующих электродах. При такой относительно небольшой напряженности поля удается избежать коронного эффекта, который обычно имеет место при более высоких значениях напряженности поля, следствием чего является возможное воспламенение частиц пластмассы или взрыв пыли.

Трибоэлектрическое заряжение смеси производится в процессе тепловой обработки в диапазоне температур от 15 до 50oC. предпочтительно от 20 до 35oC, и относительной окружающего воздуха от 10 до 40% предпочтительно от 15 до 20% Собственно заряжение смеси может производиться в сушилке с псевдоожиженным слоем или спиральным червяке достаточной длины. Возможно также производить заряжение смеси в процессе пневматической транспортировки ее на определенное расстояние.

Представляемый изобретением метод иллюстрируется двумя приведенными ниже примерами.

Пример 1. Использованные больничные шприцы пропускаются через специальную дробильную мельницу. Содержание полиэтилена в измельченной смеси составляет 49,9% а содержание полипропилена соответственно 51,1% Крошка промывается, пропускается через центрифугу и в течение 6 мин высушивается в сушилке с псевдоожиженным слоем при 80oC. После охлаждения просушивание продолжается еще 3 мин при 25oC. Относительная влажность в сушилке с псевдоожиженным слоем составляет 21% Следует отметить, что перед заряжением в сушилке к пластмассовой крошке добавляется еще 50 мг жирной кислоты на килограмм.

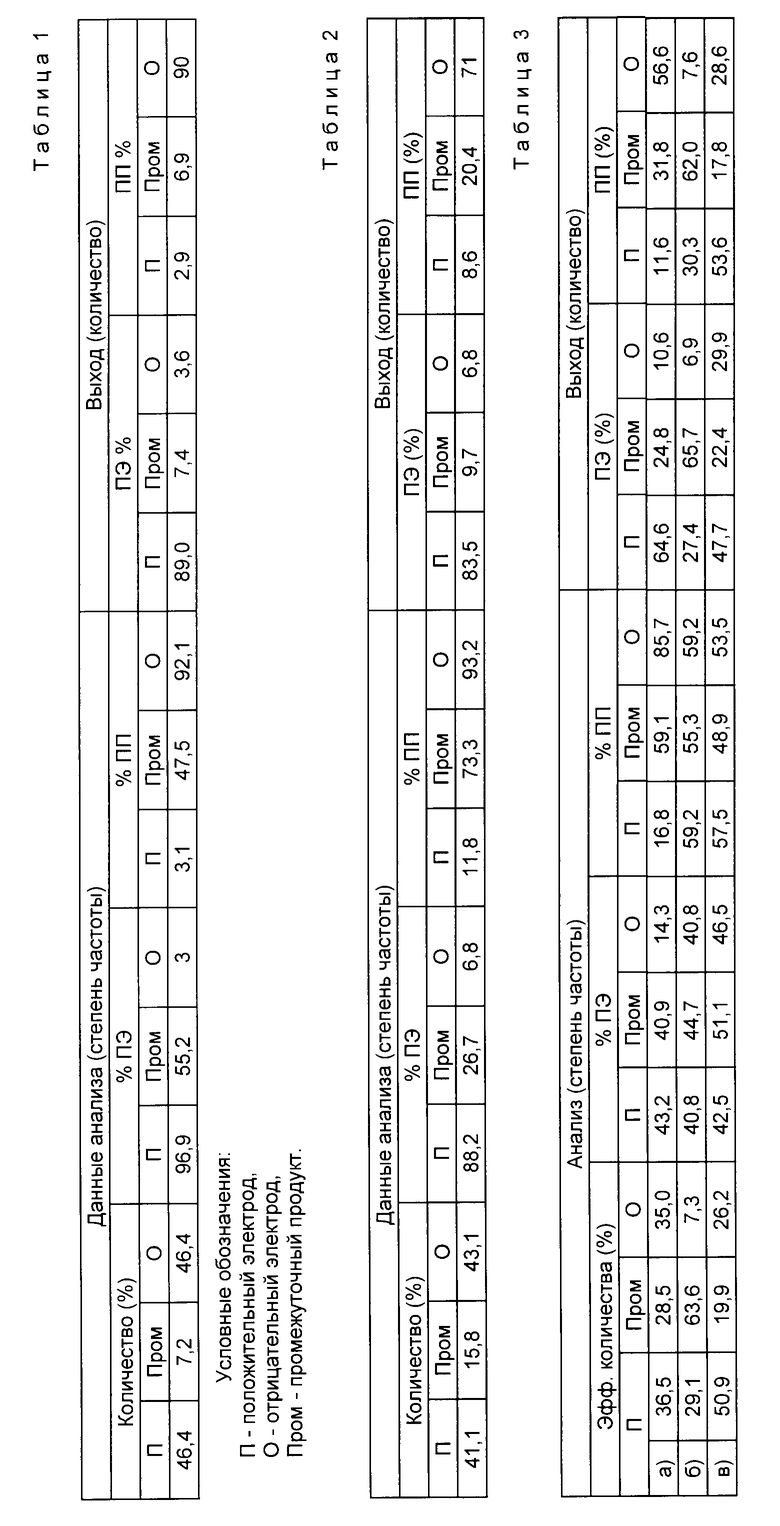

При разделении были получены результаты, представленные в табл.1.

Смесь частиц из отработанных шприцов показала отличные результаты после промывки, сушки при высокой температуре, кондиционировании при использовании жирной кислоты и заряжении ее при температуре чуть выше комнатной.

Пример 2. Нарезанная просушенная смесь из полиэтилена и полипропилена, отобранная из мельничной емкости, имела следующий состав: около 57% ПП, около 43% ПЭ. Сначала смесь промывали 4%-ным раствором едкого натра, затем водой, после чего пропускали через центрифугу и сушили в течение 20 ч на воздухе.

Смесь загружали в сушилку с псевдоожиженным слоем при температуре 25oC и относительной влажности 11% и заряжали там в течение 3 минут, после чего разделяли в аппарате, работающем по принципу свободного падения.

При разделении были получены результаты, представленные в табл.2.

Оказалось, что промывка разбавленным раствором едкого натра обеспечивает удовлетворительный результат разделения.

Пример 3. Использованные больничные шприцы размельчали путем пропускания через специальную мельницу и после просушивания разделяли в аппарате, работающем по принципу свободного падения.

Содержание ПП в измельченной массе составляло 57,6% содержание ПЭ - соответственно 42,4%

а) Смесь нагревали в течение 5 мин в сушилке с псевдоожиженным слоем при температуре 80oC, после чего охлаждали до 30oC и снова подавали в сушилку еще на 3 минуты при температуре 30oC.

б) ту же самую смесь заряжали в сушилке с псевдоожиженным слоем 5 мин при температуре 30oC.

в) Ту же смесь заряжали 5 мин в сушилке с псевдоожиженным слоем при температуре 80oC.

При разделении были получены результаты, представленные в табл.3.

Таким образом, целесообразно сначала просушить измельченную массу при сравнительно высокой температуре, а затем производить ее заряжение при умеренной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ПОЛИМЕРНЫХ ЧАСТИЦ | 1992 |

|

RU2101091C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ПОЛИМЕРНЫХ ЧАСТИЦ | 1992 |

|

RU2091224C1 |

| Способ обогащения природного карналлита | 1980 |

|

SU1153822A3 |

| СПОСОБ ОЧИСТКИ КИЗЕРИТА | 1994 |

|

RU2078042C1 |

| Способ электростатической обработки сырой калийной соли | 1985 |

|

SU1433406A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЮЩЕГО ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 1990 |

|

RU2026850C1 |

| Способ выделения хлорида калия из сильвинитового концентрата | 1983 |

|

SU1329613A3 |

| СПОСОБ БЕЗЫМПЕЛЛЕРНОЙ ФЛОТАЦИИ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103073C1 |

| Способ получения калийной соли для удобрений | 1977 |

|

SU856375A3 |

| Устройство для загрузки сыпучего материала в электростатический сепаратор | 1983 |

|

SU1255038A3 |

Использование: изобретения относится к области разделения смеси полимерных частиц, состоящей из пластических масс различного типа с примерно одинаковым диапазоном плотности. Сущность изобретения: смесь подвергают электростатическому разделению по принципу свободного падения с предварительной поверхностной обработкой минеральной кислотой или раствором щелочи. 16 з.п. ф-лы, 3 табл.

7. Способ по п. 6, отличающийся тем, что после подсушивания до остаточной влажности около 2% смесь подвергают тепловой обработке при температуре 70 100oС в течение по меньшей мере 5 мин.

10. Способ по п. 1, отличающийся тем, что в качестве минеральной кислоты используют соляную кислоту.

| Патент ФРГ N 3035649 кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-09-27—Публикация

1992-07-04—Подача