Изобретение относится к горной крепи, а именно к металлической крепи, изготовленной из гофрированного профиля, и может найти применение для крепления различных подземных горных выработок: бремсбергов, квершлагов, штреков, штолен и т.п.

Общеизвестно, что в последние десятилетия в качестве конструкционного материала для горной крепи получили распространение различные профили, изготовленные из листового металла методом прокатки или штамповки. Применение таких профилей в указанных целях позволяет существенно снизить металлоемкость крепи при сохранении ее сопротивляемости к изгибающим нагрузкам и несущей способности. Интерес к таким профилям связан и с тем, что они являются наиболее подходящим материалом для изготовления крепи в виде отдельных модулей, в которых отсутствуют крепежные рамы и другие металлоемкие несущие конструкции. Однако, разработка модульной крепи с достаточной механической прочностью, несущей способностью и надежностью связана с решением проблемы создания из листового металла профиля с такими геометрическими параметрами, которые позволили бы сформировать в местах соединения элементов крепи узлы податливости и при этом профиль обеспечивал бы высокую сопротивляемость крепи к изгибающим нагрузкам и ее несущую способность. Однако, как показали результаты анализа патентно-технической информации, к настоящему времени такие профили из листового металла пока еще не разработаны.

Вместе с тем известно применение тонколистового металлического профиля для изготовления закрытой шахтной крепи [1] Профиль представляет собой желобки, проходящие в продольном направлении штрека. Недостатками такого профиля являются невозможность образования узлов податливости крепи, малая стойкость к изгибающим нагрузкам и низкая несущая способность. По этой причине указанный металлический профиль может быть использован при возведении временной крепи, или крепи в горных выработках с незначительным горным давлением.

Такими же недостатками обладает и волнистый профиль из листовой стали, использованный для изготовления распорно-шарнирной крепи [2] В рассматриваемом профиле волны расположены поперек горной выработки.

Наиболее близким по геометрическим параметрам к предлагаемому изобретению является профиль для шахтной крепи [3] представляющий собой многожелобчатый профиль, который имеет в поперечном сечении днища и стенки, составляющие желоба, поочередно ориентированные в противоположные стороны. Количество желобов четное. Ширина днищ, расположенных с одной стороны профиля, отличается от ширины днищ с другой его стороны на двойную толщину стенок. Соответственно и ширина желобов с одной стороны профиля больше ширины желобов с другой его стороны на такую же величину. Для обеспечения достаточной жесткости профиля тангенс угла наклона его стенок относительно вертикальной оси равен отношению толщины стенки к высоте профиля. Для соединения внахлест двух отрезков профиля один из них должен быть развернут относительно другого на 180o. При этом широкие желоба одного отрезка профиля накладываются на узкие желоба другого и плотно прилегают по всей поверхности контакта, т.е. как в стенках, так и в днищах.

Недостаток профиля для шахтной крепи [3] заключается в том, что вследствие плотного прилегания днищ сила трения между соединенными отрезками профиля обусловлена лишь силой прижатия указанных днищ. Тем самым исключается возможность взаимного расклинивания желобов одного элемента крепи в желобах другого элемента, что делает невозможным создание в местах соединения элементов крепи внахлест узлов податливости с достаточным сопротивлением взаимному смещению соединяемых внахлест элементов и снижает эффект от использования гофрированного материала. Следовательно, использование такого металлического профиля в качестве шахтной крепи возможно лишь в совокупности с рамной крепью.

Цель изобретения разработка профиля из листового металла с такими геометрическими параметрами, которые бы обеспечивали в местах соединения элементов крепи внахлест узлов податливости с заданным сопротивлением смещающим нагрузкам при достаточной сопротивляемости профиля к изгибающим нагрузкам и необходимой несущей способности крепи в целом.

Эта задача решена следующим образом. Гофрированный профиль состоит из желобов трапецеидальной формы, поочередно ориентированных в противоположные стороны, имеющих днища и стенки. При этом соседние желоба имеют общие стенки, а ширина желобов с обеих сторон профиля одинакова. Угол наклона стенок желобов относительно вертикальной оси профиля находится в пределах от значения угла, тангенс которого равен отношению двух-трех толщин стенок желобов к высоте профиля, до угла в 10o. Высота профиля не превышает 0,1 радиуса закругления криволиких элементов крепи.

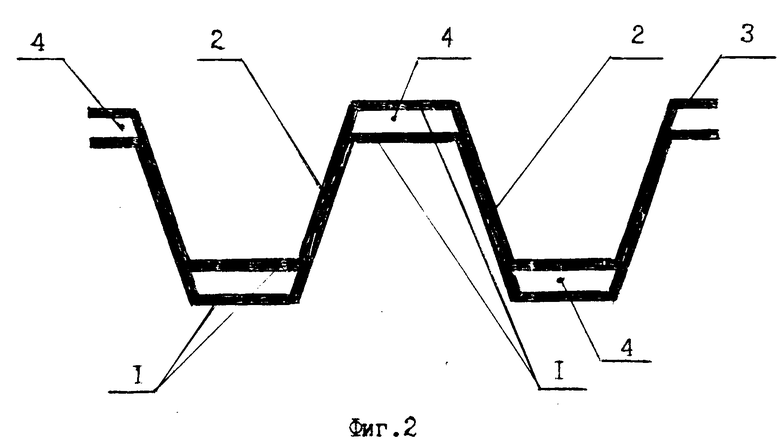

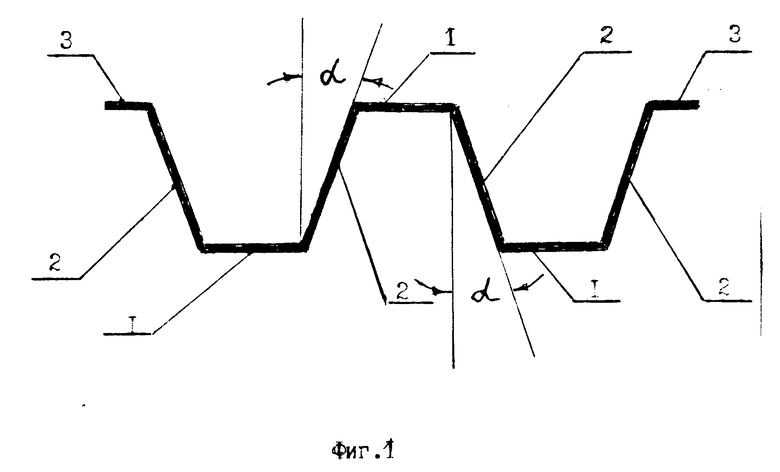

На фиг.1 изображен профиль горной крепи, поперечное сечение; на фиг.2 - поперечное сечение по месту соединения внахлест двух отрезков профилей.

Профиль для горной крепи имеет желоба трапецеидальной формы (фиг.1). Основными элементами желобов являются днища 1, стенки 2 и полки (полуднища) 3. При этом днища 1 всех желобов равны между собой. Размеры полок 3 составляют половину размеров днищ 1. Соседние желоба имеют общие стенки. Стенки 2 желобов наклонены по отношению к вертикальной оси профиля под определенным углом. Как показали расчеты, зона оптимальных значений этого угла, при котором становится возможным образование в месте соединения отрезков профиля внахлест узла податливости крепи и обеспечивается достаточная агрегатная несущая способность крепи в целом, составляет: минимальная тангенс угла равен отношению двух-трех толщин стенок желобов к высоте профиля, максимальная может достигать угла в 10o.

При соединении внахлест отрезков профиля (фиг.2) вследствие равновеликости элементов желобов обоих отрезков профиля, стенки 2 плотно прилегают друг к другу, а между днищами 1 образуется зазор 4. Это и обеспечивает возможность создания узла податливости крепи за счет расклинивания желобов между собой в стенках. При этом достигается требуемая прочность и несущая способность крепи в месте соединения конструктивных элементов крепи и всей крепи в целом.

Профиль изготавливается из листовой стали толщиной до 3-5 мм методом прокатки. Количество желобов в профиле 2-6, высота профиля не более 0,1 от радиуса закругления криволиких элементов крепи.

Предлагаемый профиль позволяет изготавливать горную крепь в виде отдельных модулей с узлами податливости в местах соединения внахлест ее элементов, с высокой несущей способностью без использования дополнительных жестких конструкций, например рам из спецпрофиля. Это значительно снижает металлоемкость крепи и трудозатраты на ее возведение.

Анализ патентной и технической информации показал, что к настоящему времени разработано значительное количество разновидностей горных крепей из металла, выполненных, например, в виде рам, арок, модулей и т.п.

Известна крепь для горных выработок, включающая рамы из спецпрофиля, состоящая из верхняка и стоек, соединенных хомутами. Места соединения верхняка и стоек служат узлами податливости крепи. Рамы установлены вдоль выработки "вразбежку", между ними по контуру выработки расположены межрамные решетчатые ограждения, связанные с рамами.

Недостатком такой крепи является высокий расход металла за счет большой массы рам и решетчатых ограждений.

До некоторой степени этот недостаток можно устранить, если вместо массивного решетчатого ограждения использовать многожелобчатый профиль [3] Однако это коренным образом не решает проблему снижения расхода металла на крепь, так как основные ее металлоемкие элементы рамы нельзя исключить из конструкции крепи вследствие наличия в местах соединения верхняка и стоек узлов податливости.

Известна также закрытая крепь, выполненная из тонких металлических листов, имеющих форму волны [1] Листы скреплены непосредственно друг с другом и образуют модуль, с помощью которого закрепляются борта и кровля выработки на определенном ее участке. Указанные модули устанавливаются вдоль выработки и связываются между собой, образуя сплошную крепь.

Недостатком этой крепи является отсутствие в соединениях элементов узлов податливости, ввиду чего она является жесткой, имеет малую несущую способность и может применяться лишь как временная крепь. Кроме того, недостатком крепи является трудность доставки модулей к месту возведения крепи ввиду их громоздкости.

Некоторые недостатки изобретения частично устранены в распорно-шарнирной крепи [2] Эта крепь состоит из двух элементов свода из волнистой стали, соединенных между собой посредством шарнира. Эти элементы свода присоединены к обратному, т. е. почвенному своду, выполненному в виде изогнутых полозьев. Все вместе это образует модуль, который при транспортировке к месту его установки складывается. Модули устанавливаются по длине выработки вплотную друг к другу, образуя сплошную крепь.

Такая крепь имеет следующие недостатки: сравнительно повышенный расход металла за счет массивного почвенного свода, отсутствие узлов податливости, неудобство транспортировки модулей по выработке к месту их установки.

Поставлена задача разработать такую конструкцию крепи, в которой бы использовались основные преимущества и исключались основные недостатки выше рассмотренных крепей, т.е. чтобы крепь обладала следующими качествами:

малой металлоемкостью,

податливостью,

достаточно высокой сопротивляемостью к изгибающим нагрузкам и требуемой несущей способностью,

удобством доставки составных элементов крепи к месту ее возведения и простотой монтажа модулей.

Таким условиям отвечает крепь, если она:

выполнена из металлического гофрированного профиля с оптимальными геометрическими параметрами желобов,

имеет узлы податливости,

состоит из транспортабельных и легкомонтируемых секций, элементов и деталей крепежа.

Поставленная задача решена следующим образом. Горная крепь представляет собой одинаковые по размерам и форме модули, установленные вдоль выработки вплотную друг к другу и скрепленные между собой, образуя таким образом сплошную крепь. Каждый модуль состоит из кровельной и двух бортовых элементов (секций), выполненных в виде отдельных панелей. В сложных горно-геологических условиях, когда требуется закрепление почвы выработки, в состав модуля включается почвенная панель. Панели соединены между собой накладками, которые стянуты крепежными деталями, обеспечивающими возможность регулировки усилия стягивания накладок, например болтами, шпильками или пальцами с проушинами и клиньями. Все без исключения панели выполнены из металлического гофрированного профиля, изготовленного из листовой стали и состоящего из желобов трапецеидальной формы, поочередно ориентированных в противоположные стороны. При этом соседние желоба имеют общие стенки и ширина желобов на обеих сторонах панелей одинакова, а угол наклона стенок желобов относительно вертикальной оси панели находится в пределах от угла, тангенс которого равен отношению двух-трех толщин стенки желобов к высоте профиля панели, до угла в 10o. Высота же профиля панелей составляет не более 0,1 радиуса закругления криволиких элементов крепи. Накладки имеют выступы и впадины, выполненные по форме и размерам поперечного сечения желобов профиля панелей. Для пропуска соединительных крепежных деталей в днищах желобов в местах соединения внахлест панелей имеются щелевидные проемы, а в накладках выполнены сквозные отверстия. Накладки могут быть изготовлены, например, из набора отрезков шин того же гофрированного профиля, что и панели, и соединены в пакет посредством втулок со сквозными отверстиями. При этом втулки накладок, расположенных в рабочем пространстве выработки, выполнены гладкостенными, а втулки накладок со стороны закрепного пространства имеют внутреннюю резьбу. С целью скрепления модулей между собой накладки, расположенные со стороны рабочего пространства, смещены на половину ширины панели.

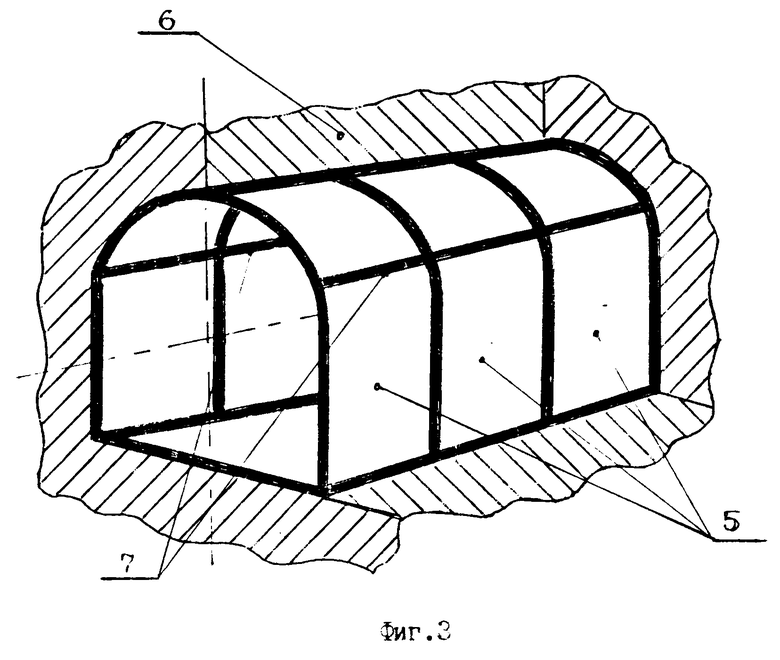

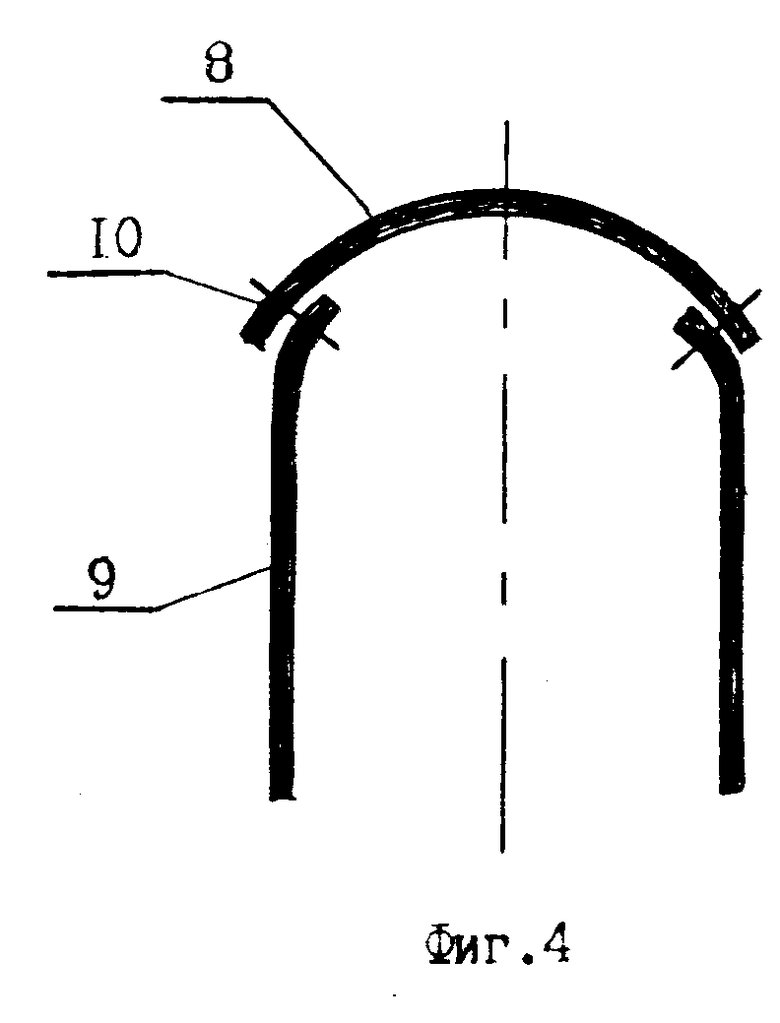

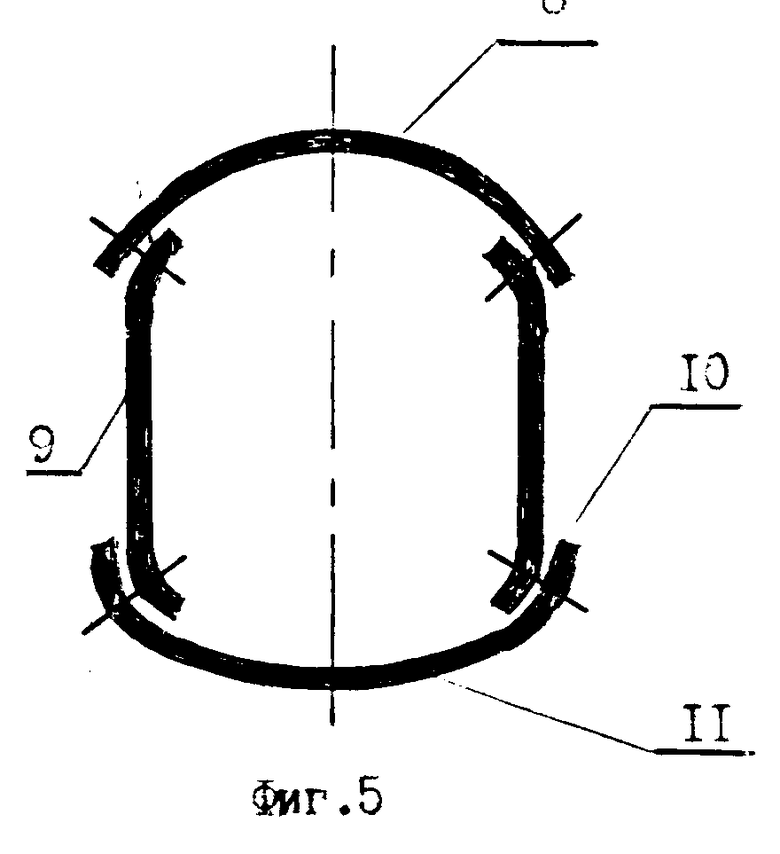

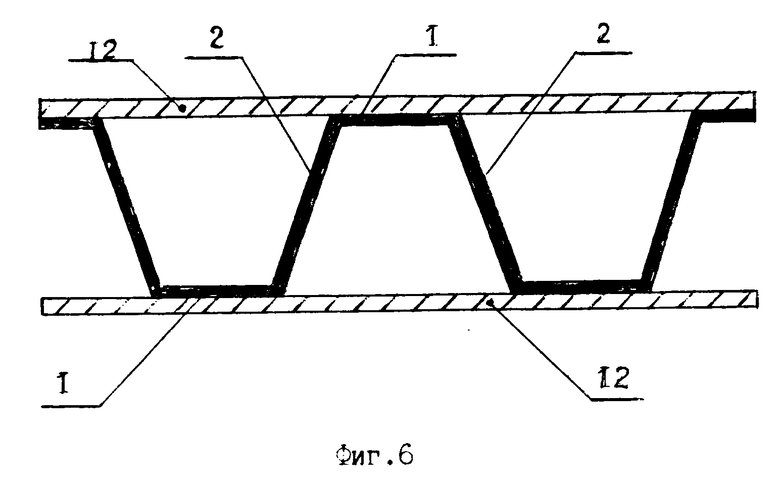

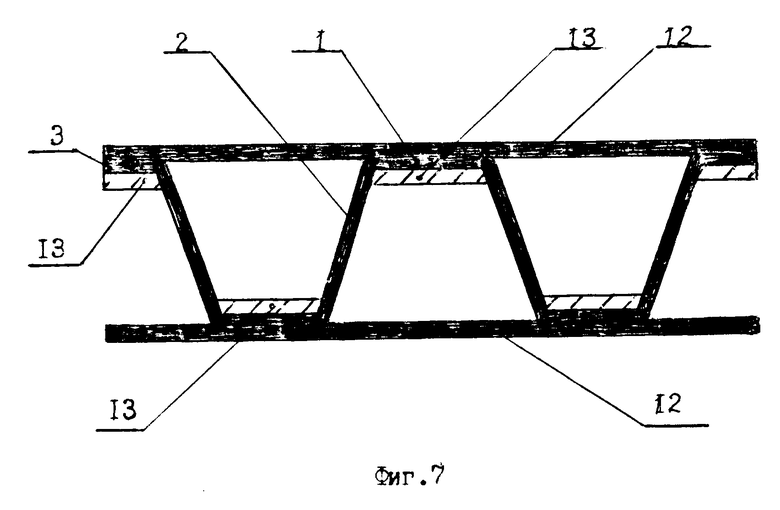

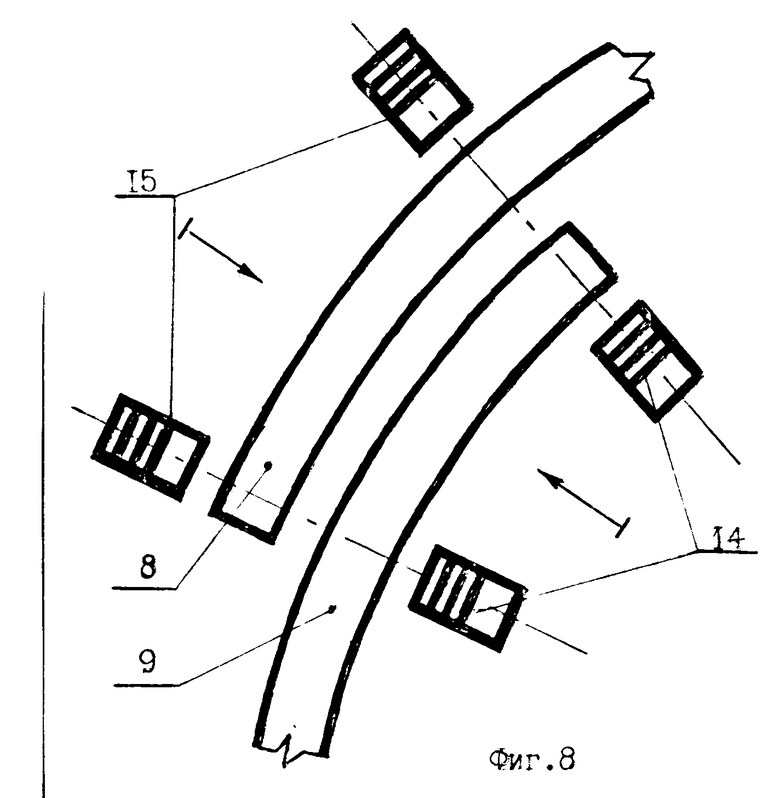

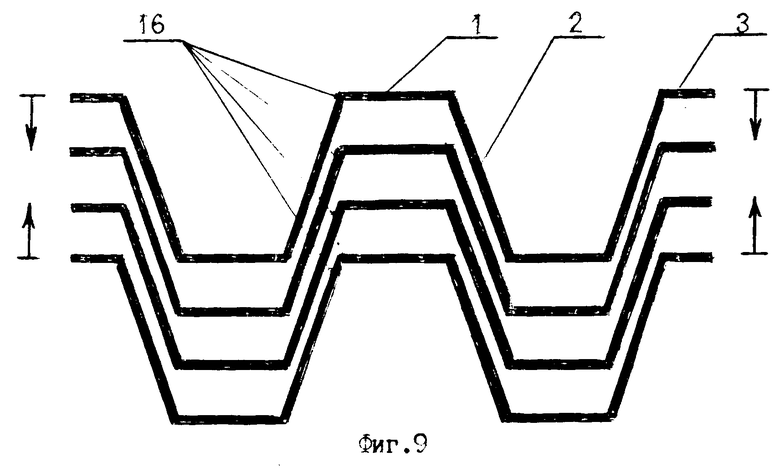

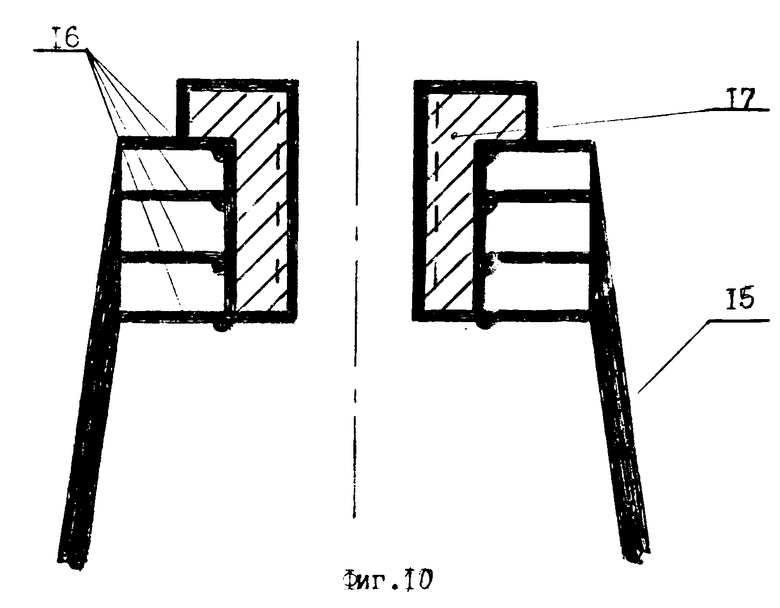

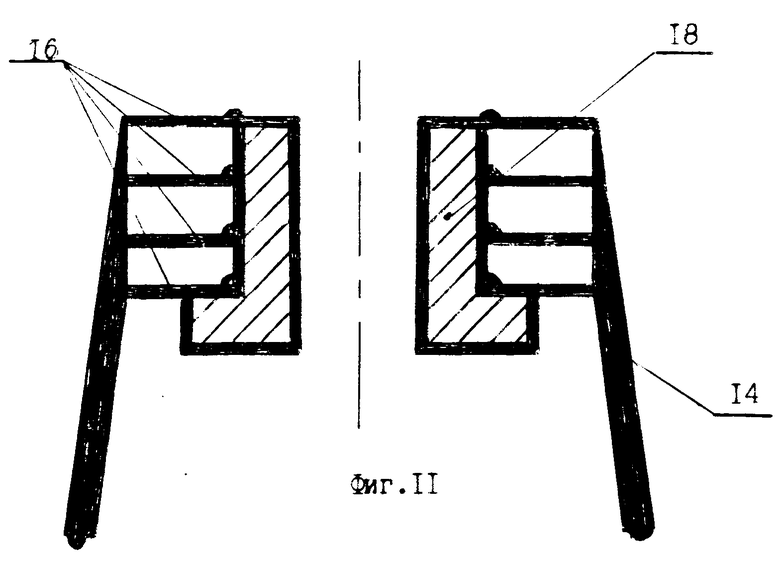

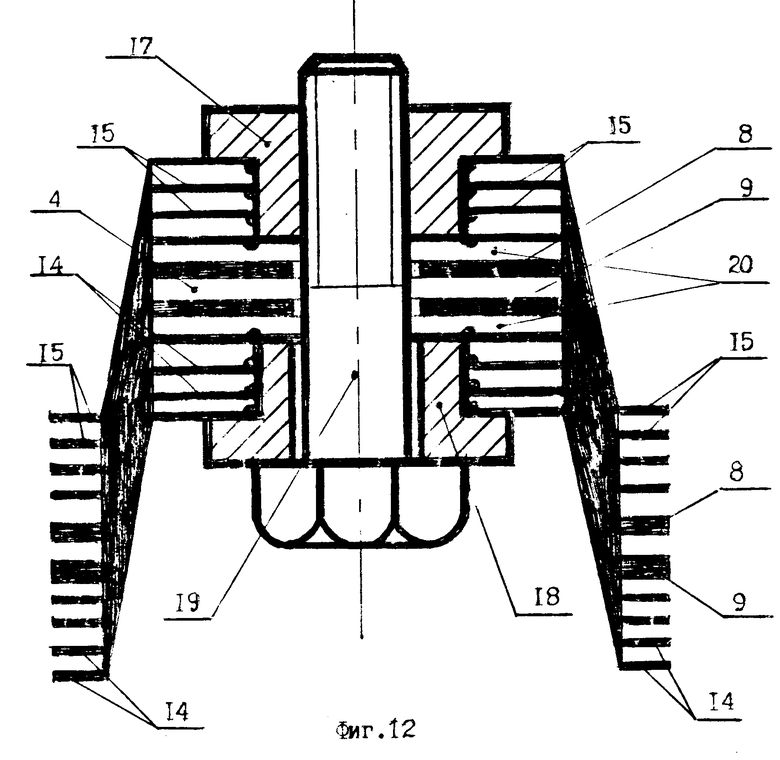

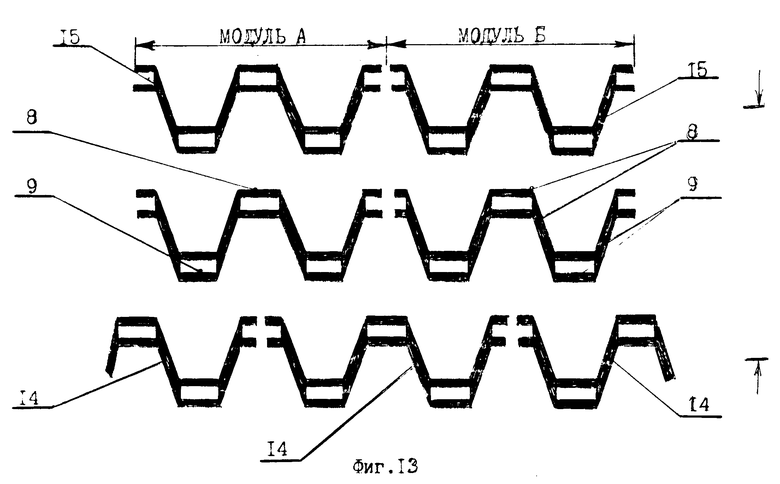

Далее на фиг.3 изображена крепь подземной горной выработки; на фиг.4 - монтажная схема незамкнутой горной крепи; на фиг.5 монтажная схема замкнутой горной крепи; на фиг.6 поперечное сечение по панели из замкнутого профиля; на фиг.7 поперечное сечение по соединительному участку панелей из замкнутого профиля; на фиг. 8 общая схема соединения панелей; на фиг.9 пакет отрезков шин из гофрированного профиля (сечение); на фиг.10 схема закрепления в накладке втулки с внутренней резьбой (сечение); на фиг.12 фрагмент соединительного узла панелей (сечение); на фиг.13 схема монтажа модулей.

Предлагаемая конструкция крепи выполнена в виде модулей 5, установленных вдоль горной выработки 6 вплотную друг к другу и образующих таким образом сплошную крепь на всем протяжении выработки (фиг.3). Модули скреплены между собой в соединительных участках 7. Модульная крепь может быть незамкнутой и замкнутой. Модуль незамкнутой крепи состоит из кровельной панели 8 и двух бортовых панелей 9. При этом кровельная панель соединена с бортовыми на криволинейных их участках 10. В сложных горно-геологических условиях, например при проходке пучащих пород, когда требуется закрепление почвы выработки, модуль выполняется в виде замкнутой крепи (фиг.5). В этом случае в конструкцию модуля включается почвенная панель 11, также скрепленная с бортовыми панелями 9 на соединительных криволинейных участках 10 панелей.

Все панели кровельная, бортовые и почвенная изготовлены из одного и того же гофрированного профиля, полученного методом прокатки листового металла толщиной до 3-5 мм. Длина панелей определяется величиной контура поперечного сечения выработки, а их ширина зависит от горно-технических условий проходки и находится в пределах 600-1000 мм. Профиль состоит из желобов трапецеидальной формы, поочередно ориентированных в противоположные стороны. Количество желобов в панели 2-6. Желоба состоят из днищ 1, стенок 2 и полок (полуднищ) 3 (фиг. 1). При этом соседние желоба имеют одну общую стенку 2, днища 1 всех желобов равны между собой, а размеры полок 3 составляют не более половины размеров днищ 1. Таким образом, размеры желобов с обеих сторон панелей одинаковы. Стенки 2 желобов наклонены относительно вертикальной оси панели под углом, величина которого составляет: минимальная от угла, тангенс которого численно равен отношению двух-трех толщин стенок желобов к высоте профиля, максимальная до 10o. На соединительных участках, т.е. в местах соединения внахлест, в днищах желобов, панели имеют проемы щелевидной формы, которые служат для пропуска деталей крепежа при скреплении панелей в модуль, а также и модулей между собой. За счет щелевидных проемов панели получают возможность смещаться относительно друг друга в процессе реализации податливости крепи. Длина проемов составляет не менее величины взаимного смещения панелей при полной осадке крепи в процессе податливости и задается техническими условиями возведения крепи. Высота профиля панелей зависит от горно-геологических условий прохождения выработки, формы и размеров ее поперечного сечения и составляет не более 0,1 радиуса закругления криволиких элементов крепи. Конструктивно панели могут быть выполнены открытыми, т.е. изготовлены из незамкнутого гофрированного профиля (фиг.1). Такие панели используются в качестве элементов крепи в выработках, в которых горное давление не превышает их несущей способности. Если же горное давление достаточно велико, то применяют панели из замкнутого профиля, т.е. закрытые панели (фиг.6). В отличие от открытой панели, закрытая панель оснащена полотнами усиления 12, представляющими собой листы металла с шириной, равной ширине панели, наложенными на обе стороны панели и прикрепленными к ней, например, сваркой. Для обеспечения монтажа модулей и образования узлов податливости на соединительных участках закрытых панелей полотна усиления 12 отсутствуют (фиг.7). С целью обеспечения равнопрочности панелей по всей их длине, на соединительных участках панелей, где полотна усиления отсутствуют, в днищах 1 и полках 3 желобов установлены пластины усиления 13. При этом пластины усиления 13 заходят под полотна усиления 12 на величину, равную 20-30 толщин пластины.

Соединение панелей в модуль (фиг.8), а также скрепление модулей между собой, производится посредством пар накладок 14 и 15 и крепежных деталей, обеспечивающих возможность регулировки усилия стягивания накладок, например, болтов, шпилек или пальцев с проушинами и клиньями. Накладки 14 и 15 имеют выступы и впадины, соответствующие по форме и размерам поперечному сечению желобов профиля панелей. При этом выступы накладок повторяют форму и размеры внутренних полостей желобов, а впадины накладок выполнены по форме и размерам наружного контура желобов панелей. В узле соединения панелей парами накладок в модуль и одновременно модулей между собой выступы накладок входят внутрь желобов панелей, а сами желоба панелей входят во впадины противоположных накладок. Такое исполнение накладок предотвращает деформацию профиля панелей в местах их соединения внахлест и тем самым обеспечивает стабильность формы и размеров желобов панелей, надежно сохраняя параметры контакта стенок этих желобов и, соответственно, эффект взаимного расклинивания желобов панелей, а также выступов накладок в желобах и самих желобов во впадинах накладок.

Конструктивно накладки могут быть выполнены различно. Например, в качестве накладок может быть использовано полосовое железо, а выступы образованы путем наложения на полосы вкладышей из цемента, металла или другого материала. Накладки могут быть изготовлены также и из гофрированного профиля, выполненного из полосового железа толщиной 20-30 мм. Однако, наиболее рационально накладки изготавливать из отрезков шин или полос из того же профиля, из которого выполнены панели. В этом случае накладки 14 и 15 представляют собой сложенные в пакет шины 16 (фиг.9). Длина накладок не превышает ширины панелей. Как видно из схемы, изображенной на фиг.8, накладки 14 и 15 налагаются на соединительные участки с обеих сторон панелей - кровельной 8 и бортовой 9. Шины в накладках связаны между собой втулками, причем каждая из шин прикрепляется к втулке, например, сваркой. При этом шины 16 накладок 15, расположенных в закрепном пространстве выработки, скреплены между собой втулками 17 с внутренней резьбой для ввинчивания болтов или других крепежных деталей (фиг. 10). Шины 16 накладок 14, находящихся в рабочем пространстве выработки, скреплены между собой гладкостенными втулками 18, через которые пропущены указанные крепежные детали ( фиг.11).

При стягивании накладок 14 и 15 и соответственно панелей 8 и 9 (фиг.8) болтами 19 (фиг. 12) между днищами желобов панелей 8, 9 и торцами выступов накладок 14, 15, а также между наружными сторонами днищ желобов панелей и днищами впадин накладок образуются зазоры 4 и 20 (для большей наглядности на фиг.12 толщина металла профиля панелей 8 и 9 по сравнению с толщиной металла профиля накладок 14 и 15 несколько увеличена). Эти зазоры и позволяют проявиться эффекту взаимного расклинивания панелей и накладок в местах соединения панелей внахлест. Кроме того, применение накладок из гофрированного профиля делает возможным более равновмерно распределить механические напряжения, возникающие в месте соединения накладок и панелей.

Крепь монтируется следующим образом. Готовые панели, а также другие крепежные элементы и детали доставляются в горную выработку к месту возведения крепи. Кровельная панель 8 с наложенными на нее накладками 15 (фиг.8) поднимается рукоятью проходческого комбайна или крепеукладчиком на проектную высоту и фиксируется в этом положении. Под кровельную панель подводят бортовые панели 9 таким образом, чтобы их щелевидные проемы, обеспечивающие прохождение болтов или иных деталей крепежа, совпадали с отверстиями втулок 17 с внутренней резьбой накладок 15 (фиг.12). Бортовая панель 9 своими желобами входит в желоба кровельной панели 8. После этого на соединительные участки панели 9 налагают накладки 14, как это показано на фиг.13. То есть, в отличие от накладок 15, накладки 14 располагают так, чтобы они захватывали половину панели соседнего модуля, в частности модуля Б. Затем через отверстия гладкостенных втулок 18 накладок 14 (фиг.12) и щелевидные проемы панелей 8 и 9 пропускают болты 19, которые ввинчивают во втулки 17, закрепленные в накладке 15. Этим самым стягивают накладки 14 и 15, а вместе с ними и панели 8 и 9. В результате монтажа образуется модуль 5 (фиг.3). Кроме того, вновь собранный модуль Б скрепляется накладкой 14 со смежным, ранее установленным модулем А (фиг.13). Указанный цикл повторяется.

Аналогичным образом возводится и замкнутая горная крепь, монтажная схема которой приведена на фиг.5.

Необходимо отметить следующее важное обстоятельство. В процессе осадки крепи ее элементы-панели смещаются относительно друг друга. При этом концевые криволикие участки панелей стремятся сохранить свою первоначальную форму и тем самым нарушить целостность плотного контакта стенок желобов панелей в месте их сочленения. Однако этому препятствуют накладки, стянутые крепежными деталями, т.е. болтами и т.п. По этой причине форма криволиких участков панелей вынуждена изменяться в пределах упругих деформаций металла, на что затрачиваются дополнительные усилия, возрастающие по мере увеличения осадки крепи. Следовательно, сопротивление узла податливости, а также сопротивление крепи в целом внешней нагрузке по мере увеличения осадки в процессе реализации податливости крепи будет возрастать.

Предлагаемая крепь обладает следующими преимуществами перед существующими конструкциями крепей:

1. Вследствие того, что крепь выполнена из металлического гофрированного профиля с оптимальными геометрическими параметрами желобов, полученного путем прокатки листовой стали, не содержит массивных металлических конструкций (рам, стоек и др.), снабжена в местах соединения элементов-панелей узлами податливости, -крепь податлива, имеет сравнительно низкую металлоемкость, высокую сопротивляемость к изгибающим нагрузкам и достаточную несущую способность.

2. Так как модули монтируются непосредственно в выработке из отдельных готовых панелей, то доставка элементов крепи к месту возведения крепи и сборка модуля значительно упрощается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОФРИРОВАННЫЙ ПРОФИЛЬ ДЛЯ ГОРНОЙ КРЕПИ И ГОРНАЯ КРЕПЬ | 1997 |

|

RU2118457C1 |

| СПОСОБ ВОЗВЕДЕНИЯ КРЕПИ ГОРНОЙ ВЫРАБОТКИ И КРЕПЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034155C1 |

| Способ крепления горных выработок | 1991 |

|

SU1803571A1 |

| Крепь горных выработок | 1985 |

|

SU1317144A1 |

| Крепь горной выработки | 1989 |

|

SU1712618A1 |

| Металлическая арочная податливая крепь | 1987 |

|

SU1504347A1 |

| Крепь подготовительных горных выработок | 1989 |

|

SU1666743A1 |

| Крепь горной выработки | 1987 |

|

SU1506128A1 |

| Крепь горной выработки | 1990 |

|

SU1712620A1 |

| Крепь горных выработок | 1986 |

|

SU1384784A1 |

Изобретение относится к горной крепи, а именно к металлической крепи, выполненной из гофрированного профиля, и может найти применение для крепления различных подземных горных выработок. Сущность изобретения заключается в том, что горная крепь выполнена в виде отдельных, установленных вплотную друг к другу вдоль оси выработки взаимосвязанных модулей, каждый из которых состоит из кровельной и двух бортовых панелей, скрепленных между собой накладками. Панели выполнены из гофрированного металлического профиля, изготовленного из листового металла, и состоят из желобов трапецеидальной формы, поочередно ориентированных в противоположные стороны и имеющих стенки и днища. При этом размеры днищ желобов с обеих сторон панелей одинаковы, соседние желоба имеют общие стенки, а угол наклона стенок желобов относительно вертикальной оси профиля панелей находится в пределах от значения угла, тангенс которого равен отношению двух-трех толщин стенок желобов к высоте профиля, до угла в 10o. При соединении панелей внахлест и стягивании их накладками, ввиду равновеликости желобов между их днищами образуется зазор, что и обеспечивает взаимное расклинивание панелей и, тем самым, образование узлов податливости. Накладки, посредством которых соединяются панели, выполнены по форме и размерам поперечного сечения желобов профиля панелей. Например, они могут быть изготовлены из набора отрезков того же гофрированного профиля, что и панели и, скреплены между собой втулками со сквозными отверстиями для пропуска крепежных деталей. Для обеспечения податливости крепи в днищах желобов в местах соединения панелей внахлест имеются проемы щелевидной формы, длина которых определяется величиной взаимного смещения панелей при полной осадке крепи. Для обеспечения связи модулей между собой накладками, посредством которых скреплены панели, смещены относительно друг друга на величину, равную половине ширины панели. При необходимости модуль оснащается почвенной панелью, а в случае высокого горного давления панели могут быть усилены посредством наложения на них листов металла. Предлагаемая крепь является податливой, имеет малую металлоемкость, высокую сопротивляемость к изгибающим нагрузкам и достаточную несущую способность. 2 с. и з. п. ф-лы, 13 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Распорно-шарнирная крепь | 1985 |

|

SU1294999A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Крепь горной выработки | 1989 |

|

SU1712618A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Профиль для шахтной крепи | 1985 |

|

SU1288304A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-27—Публикация

1995-06-20—Подача