Изобретение относится к уплотнительной технике и может быть использовано для уплотнения поджимных штоков.

Известно уплотнительное устройство многорядное манжетное уплотнение, эластичные манжеты которого прижаты к уплотняемой поверхности давлением рабочей среды, подводимой в заманжетную полость (SU, a.c. N 188807, кл. F 06 J, 1966).

Это устройство позволяет повысить степень герметичности уплотнения на каждой из манжет за счет увеличения поджатия упругого элемента к штоку, однако недостаточно эффективно решает задачу равномерного распределения общей нагрузки, действующей на уплотнение, между манжетами. Кроме того, увеличение прижимного усилия на эластичный элемент приводит, с одной стороны, к большей его деформации, что при использовании в полостях с высоким уровнем давления влечет снижение рабочего ресурса, а с другой, обусловливает рост сил трения между элементом и штоком, что требует дополнительной мощности для перемещения штока и также приводит к ускоренному износу элементов.

Известно также уплотнительное устройство, содержащее установленные в кольцевых проточках, выполненных на уплотняемой детали эластичные элементы и кольцевые камеры между ними, соединенные через гидравлические сопротивления с полостями низкого и высокого давления (SU, a.c. N 1203285, кл. F 16 J 15/00, 1984).

Недостатком известного уплотнения является его невысокая надежность.

Техническим результатом изобретения является повышение надежности устройства и его ресурса.

Технический результат достигается тем, что в уплотнительном устройстве, содержащем установленные в кольцевых проточках, выполненных на уплотняемой детали, эластичные элементы, при этом между проточками выполнены кольцевые камеры, соединенные через гидравлическое сопротивление с полостями низкого и высокого давления, гидравлическое сопротивление выполнено в виде пакетов жиклеров с выполненными между ними коллекторами, к которым присоединены промежуточные выходы сопротивления или в виде вихревой камеры, входной канал которой и выходное сопло соединены соответственно с полостями высокого и низкого давления, при этом в торцевой стенке вихревой камеры, противоположной выходному соплу, выполнены на различных радиусах промежуточные выходы по числу эластичных элементов, которые по мере уменьшения радиуса соединены последовательно с кольцевыми камерами, а также тем, что в уплотнительном устройстве вихревая камера и выходное сопло выполнены с эксцентриситетом относительно оси корпуса гидравлического сопротивления, при этом выходное сопло размещено в отдельной поворотной втулке, и тем, что эксцентрисистеты вихревой камеры и выходного сопла связаны с диаметром сопла соотношением εк= εc= dc/2 .

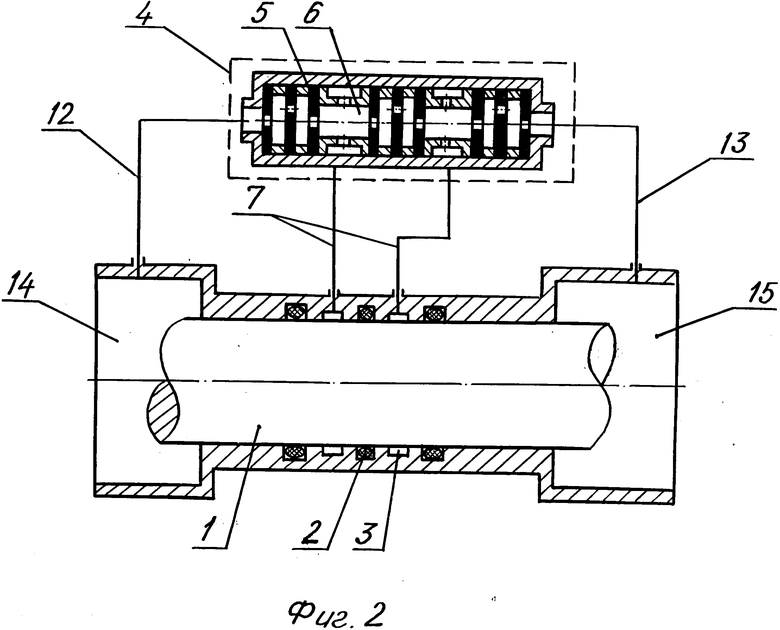

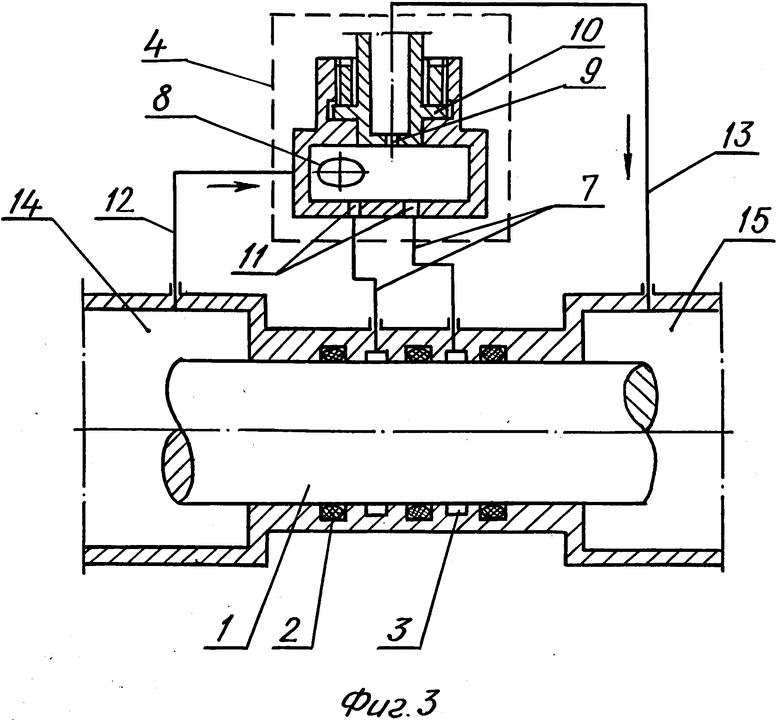

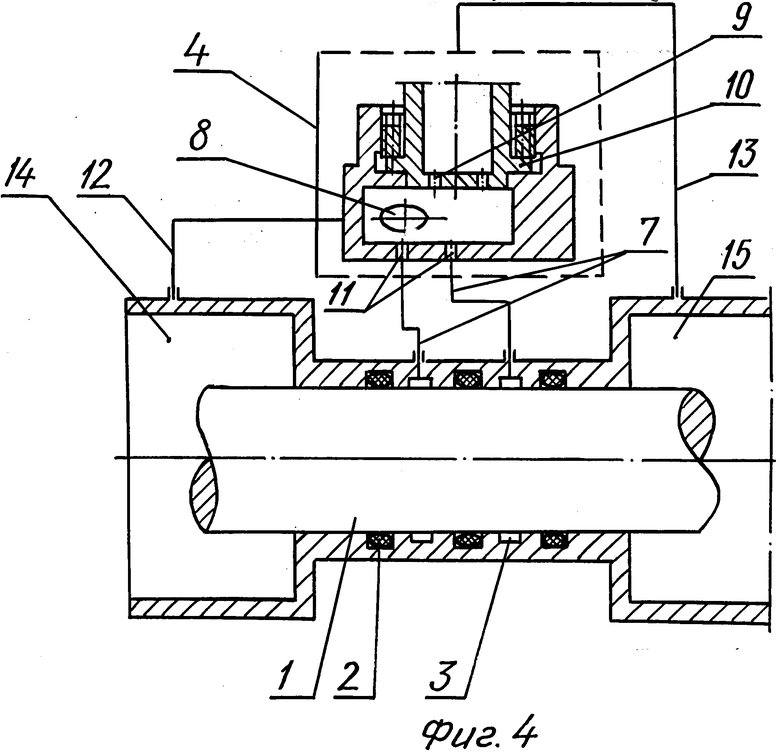

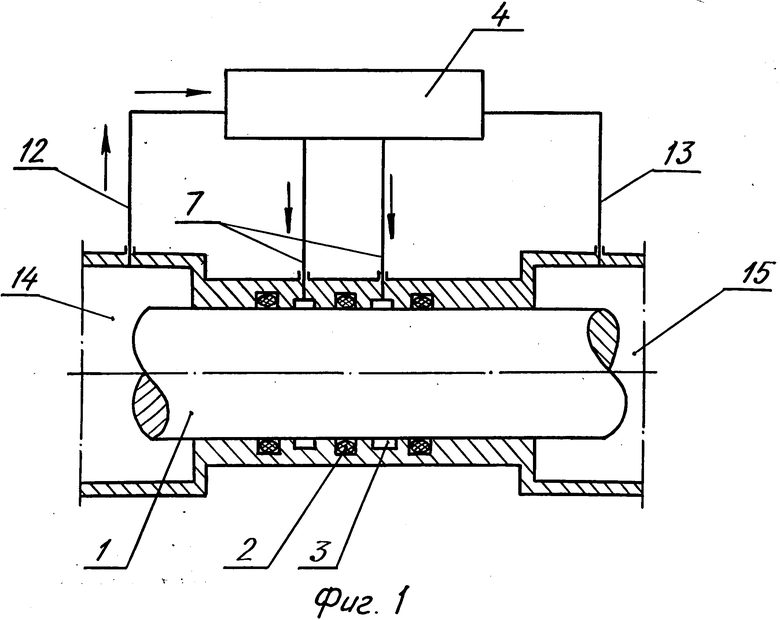

На фиг.1 изображено уплотнительное устройство, разрез; на фиг.2 - устройство с пакетом жиклеров; на фиг.3 устройство с вихревой камерой; на фиг.4 вариант устройства с вихревой камерой.

Уплотнительное устройство штока 1 состоит из эластичных элементов 2, между которыми выполнены кольцевые камеры 3. Уплотнительное устройство снабжено гидравлическим сопротивлением 4, содержащим пакеты жиклеров 5, между которыми размещены коллекторы 6. Кольцевые камеры 3 соединены с соответствующими коллекторами 6 импульсными трубками 7.

В вариантном исполнении гидравлическое сопротивление выполнено в виде вихревой камеры 8, выходное сопло 9 которой размещено в отдельной поворотной втулке 10. В торцевой стенке вихревой камеры содержатся промежуточные выходы 11, которые соединены импульсными трубками с кольцевыми камерами 3 уплотнительного устройства. Вихревая камера 8 и выходное сопло 9 могут быть выполнены с эксцентриситетом εк и εc относительно оси корпуса гидравлического сопротивления, которые связаны с диаметром сопла соотношением

εк= εc= 1/2 dc.

При любом исполнении гидравлического сопротивления его вход и выход соединены магистралями 12 и 13 соответственно с полостями высокого 14 и низкого 15 давления.

Работа уплотнительного устройства штока происходит следующим образом.

Наличие пакетов жиклеров в гидравлическом сопротивлении позволяет подвести промежуточные между входным и выходным значения давления в кольцевые камеры 3 с помощью импульсных трубок 7. Этим обеспечивается создание на каждом из элементов уплотнения величины перепада давления, при котором гарантируется работоспособность и ресурс работы данного элемента. При этом практически исключаются протечки рабочей среды через уплотнительное устройство, которые могут сопровождаться вследствие высоких перепадов давления между напорной и входной полостями кавитационными явлениями, приводящими к эрозии наружной поверхности штока. Необходимо отметить, что, хотя в данной конструкции уплотнительного устройства переток рабочей среды из полости высокого давления в полость слива и имеет место через гидравлическое сопротивление, однако это регламентируемые утечки, величина которых может быть достаточно мала и настраивается отдельной гидравлической проливкой пакетов жиклеров.

Для уменьшения габаритов и веса гидравлического сопротивления уплотнительного устройства оно выполняется в виде вихревой камеры 8 с выходным соплом 9, а вход и выход вихревой камеры также соединены с полостями высокого и низкого давления магистралями 12 и 13. При этом в торцевой стенке вихревой камеры выполнены промежуточные выходы 11, расположенные на различных радиусах. Этим осуществляется подвод в кольцевые камеры 3 импульсными трубками 7 требуемых значений давления, обеспечивающих оптимальные нагрузки эластичных элементов перепадами давлений. При этом истечение потока через вихревую камеру сопровождается улучшенными кавитационными характеристиками. Возможность управлять распределением перепадов давления достигается за счет выполнения вихревой камеры 8 и выходного сопла 9 с эксцентриситетами εк и εc соответственно относительно оси корпуса. Выходное сопло размещается в поворотной втулке 10. При вращении втулки выходное сопло перемещается относительно оси вихревой камеры, что изменяет структуру потока в камере, а следовательно, и характер изменения величины давления по радиусам, чем и обеспечивается требуемый закон нагружения эластичных элементов перепадами давления. Наибольший диапазон изменения давления при вращении втулки с выходным соплом наряду с плавностью его изменения по углу поворота реализуется при следующем соотношении геометрических размеров элементов:

εк= εc= 1/2 dc .

Таким образом, в результате установки совместно с уплотнительным устройством штока гидравлического сопротивления, позволяющего реализовать последовательное понижение входного давления и подвод к каждому эластичному элементу промежуточной его величины, обеспечивается нагружение элемента допустимым перепадом давления, чем практически исключаются утечки рабочей среды через поверхность штока, его эрозия и разрушение, повышаются надежность уплотнительного устройства и его ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЦИРКУЛЯЦИОННЫЙ КЛАПАН | 1992 |

|

RU2031297C1 |

| Регулируемый дроссель | 1982 |

|

SU1062461A1 |

| УПЛОТНЕНИЕ ЦИЛИНДРОПЛУНЖЕРНОЙ ПАРЫ | 2010 |

|

RU2441180C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 1991 |

|

RU2031291C1 |

| ВИХРЕВОЙ СТРУЙНЫЙ АППАРАТ И СПОСОБЫ ЕГО ВКЛЮЧЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2262008C1 |

| ЖИДКОСТНЫЙ СТРУЙНЫЙ ПИСТОЛЕТ | 1992 |

|

RU2044249C1 |

| Устройство для гашения колебаний давления | 1990 |

|

SU1772510A1 |

| Плунжер штангового насоса | 2020 |

|

RU2735124C1 |

| УПЛОТНЕНИЕ ГИДРАВЛИЧЕСКОГО И ПНЕВМАТИЧЕСКОГО ЦИЛИНДРА ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2011 |

|

RU2478856C1 |

Использование: для уплотнения подвижных штоков. Сущность изобретения: уплотнительное устройство штока состоит из эластичных элементов, между которыми выполнены кольцевые камеры. Уплотнительное устройство снабжено гидравлическим сопротивлением, содержащим пакеты жиклеров, между которыми размещены коллекторы. Кольцевые камеры соединены с соответствующими коллекторами импульсными трубками. Гидравлическое сопротивление может быть выполнено в виде вихревой камеры, выходное сопло которой размещено в отдельной поворотной втулке. В торцевой стенке вихревой камеры содержатся промежуточные выходы, которые соединены импульсными трубками с кольцевыми камерами уплотнительного устройства. 2 з.п. ф-лы, 4 ил.

εк= εc-dc/2.л

| Уплотнение поршня | 1984 |

|

SU1203285A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-09-27—Публикация

1992-07-13—Подача