Изобретение относится к дозирующим устройствам и может быть использовано в металлургии для дозирования мелкодисперсных материалов: модификаторов, раскислителей и других добавок, преимущественно в плавильном оборудовании.

Известно устройство для подачи металлодобавок в кристаллизатор [1] содержащее кристаллизатор, установленный с возможностью возвратно-поступательного вертикального перемещения, промежуточный ковш, дозатор металлодобавок, под бункером которого размещен питатель с выходным окном.

Однако известное устройство невозможно использовать при наклоне желоба печи; подача мелкодисперсного материала производится по раздвижному желобу, а дозирование металла происходит за счет перемещения штока, закрепленного на кристаллизаторе.

Наиболее близким техническим решением является устройство для дозирования сыпучих материалов [2] содержащее емкость с входным и выходным отверстиями, закрепленную на стойке желоба с возможностью поворота и затвора.

Однако известное устройство имеет следующие недостатки:

не обеспечивает высыпание сыпучего материала при изменении угла наклона желоба плавильного агрегата или желоба печи выдержки;

из-за статической привязки дозирующего устройства, его невозможно отвести за пределы сливного желоба, что ухудшает условия безопасной работы при производстве работ на выпускном желобе;

при использовании устройства в зонах высоких температур (более 500oC) возможно спекание сыпучего мелкодисперсного материала в секторной части дозатора;

не обеспечивает долговременную работу механизма поворота секторного затвора в условиях высоких температур.

Изобретение направлено на решение следующих задач:

1. Повышение надежности работы устройства в условиях высоких температур.

2. Устойчивость работы дозирующего устройства при любом изменении угла наклона желоба плавильного оборудования.

3. Возможность подачи мелкодисперсного материала на желоб плавильного оборудования пропорционально вытекающей струе металла.

4. Улучшение условий труда обслуживающего персонала.

Для этого предлагаемое устройство для дозирования мелкодисперсного материала, содержащее емкость для дозированной подачи мелкодисперсного материала с входным отверстием для загрузки указанного материала и выходным отверстием для разгрузки указанного материала, желоб плавильного оборудования для дозированного приема указанного материала, на котором расположена с возможностью поворота емкость для дозированной подачи мелкодисперсного материала, и затвор, размещенный с возможностью перекрытия выходного отверстия указанной емкости, снабжено пневмоприводом с пультом управления и стойкой с коромыслом, которая закреплена на желобе плавильного оборудования посредством оси, а затвор выполнен в виде лотка, который жестко закреплен на желобе плавильного оборудования, причем емкость для дозированной подачи мелкодисперсного материала установлена в коромысле с возможностью поворота относительно него, а стойка кинематически соединена с пневмоприводом с возможностью ее поворота относительно оси и с обеспечением попеременного размещения указанной емкости над лотком и над желобом соответственно. Пульт управления пневмопривода расположен в безопасной зоне обслуживания плавильного оборудования персоналом, а емкость для дозированной подачи мелкодисперсного материала снабжена трубой, которая размещена в ее выходном отверстии.

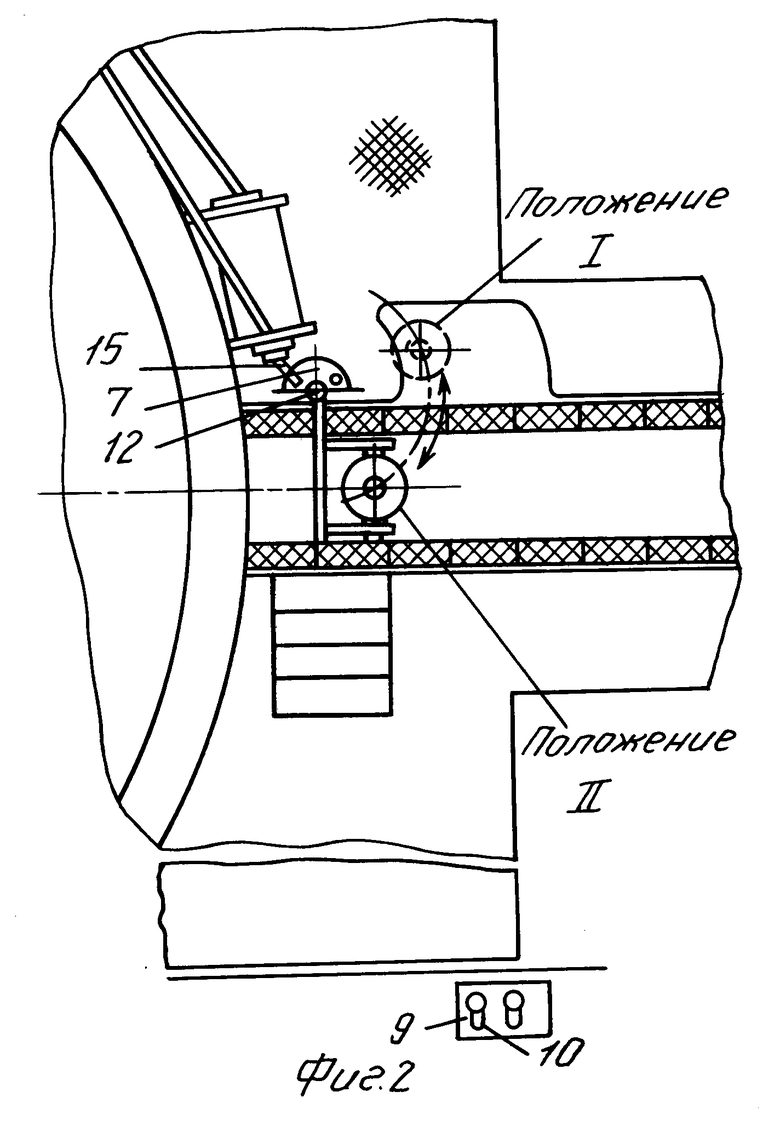

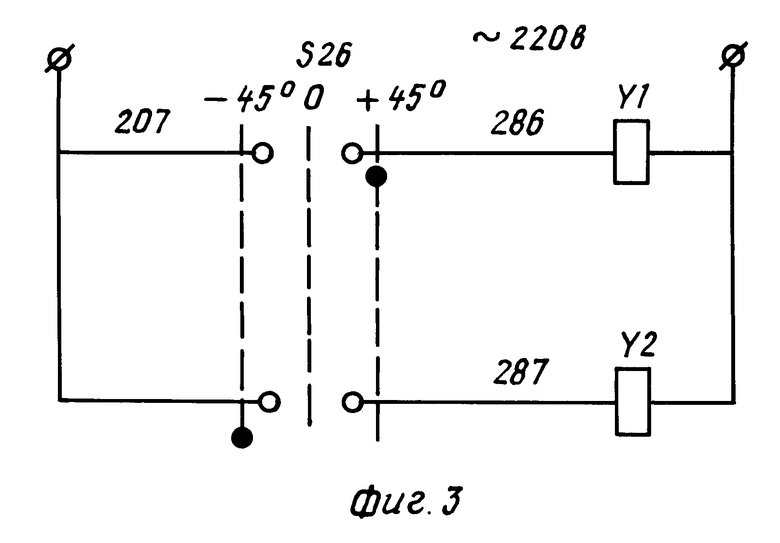

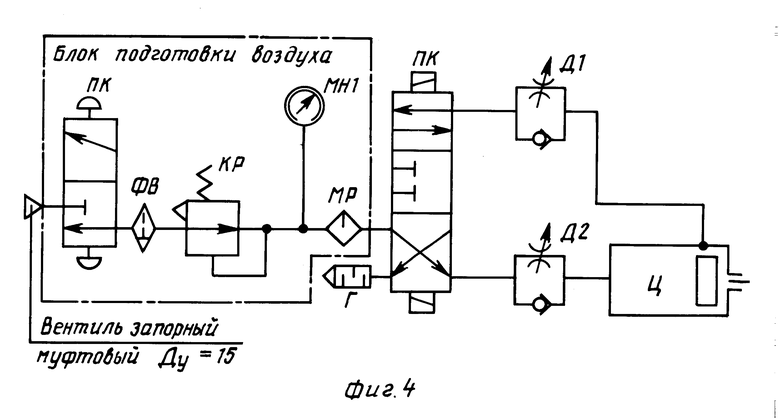

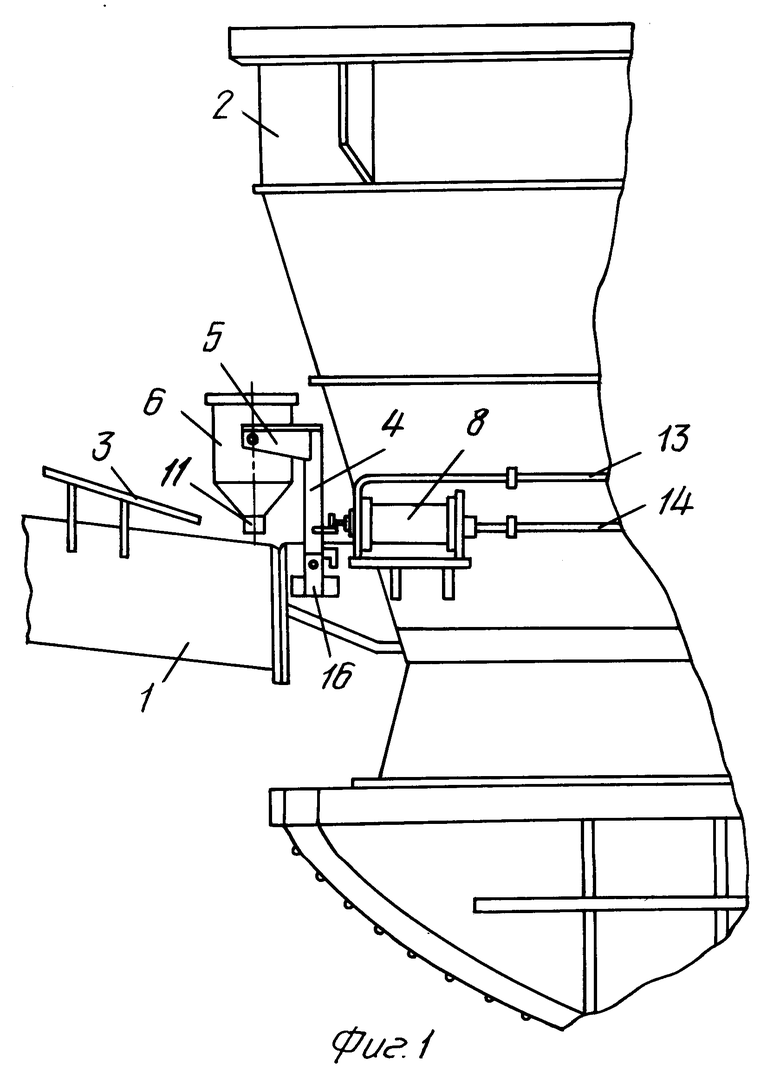

На фиг. 1 изображено устройство для дозирования мелкодисперсного материала, общий вид; на фиг.2 то же, вид сверху; на фиг.3 электрическая схема; на фиг.4 пневматическая схема.

Устройство для дозирования мелкодисперсного материала представляет собой следующее.

На желобе 1 плавильного оборудования 2 жестко закреплен выполненный в виде лотка затвор 3 и закреплена стойка 4 с коромыслом 5. В коромысле 5 с возможностью поворота относительно него установлена емкость 6 для дозированной подачи мелкодисперсного материала. Стойка 4 через сектор 7 кинематически соединена с пневмоприводом 8, а пульт 9 управления с расположенной на нем ручкой 10 управления максимально отдален от желоба 1, то есть расположен в безопасной зоне обслуживания плавильного оборудования персоналом. На выходном отверстии емкости 6 установлена труба 11. Стойка 4 закреплена на желобе 1 посредством оси 12 и имеет возможность поворота относительно этой оси 12.

Позиции 13 и 14 трубы пневморазводки. Шток 15 пневмоцилиндра 8 связан с сектором 7, закрепленным на стойке 4, которая насажена на ось 12 кронштейна 16, жестко закрепленного на желобе 1 оборудования 2.

Емкость 6 для дозированной подачи мелкодисперсного материала может находиться в двух положениях: I над затвором 3; II над желобом 1 оборудования 2.

До начала работы устройства емкость 6 находится в положении 1. При этом зазор между нижним концом трубы 11 и затвором 3 составляет 5. 10 мм. Емкость 6 вручную загружают мелкодисперсным материалом фракции 0,01.1,00 мм и при высыпании небольшого количества мелкодисперсного материала на затвор 3, зазор между затвором и трубой 11 перекрывается и дальнейшее высыпание материала полностью прекращается.

В таком положении устройство готово к работе.

Во время слива металла на желоб 1 плавильного оборудования 2 емкость 6 перемещают из положения I в положение II. Для этого ручку 10 управления поворачивают по часовой стрелке. В этом случает включается пневмораспределитель ПР, и сжатый воздух из блока подготовки воздуха через пневмодроссель Д1 попадает в трубу 13 пневморазводки, далее в пневмоцилиндр 8, шток 15 которого начинает двигаться в сторону от желоба 1, увлекая за собой сектор 7, закрепленный на стойке 4, в результате чего стойка 4 с коромыслом 5 и емкостью 6 поворачивается относительно оси 12. При этом емкость 6 отходит от затвора 3, отверстие трубы 11 освобождается от затвора и мелкодисперсный материал произвольно высыпается на струю металла. Высыпание мелкодисперсного материала происходит на протяжении времени слива всего металла.

Дозирование происходит при соблюдении отношения количества вводимого мелкодисперсного материала к объему металла, вытекающего из печи в единицу времени. Примерное отношение составляет

После окончания высыпания мелкодисперсного материала емкость 6 возвращают в исходное положение. Для перемещения емкости 6 из положения II в положение I ручку 10 поворачивают против часовой стрелки. При этом включается пневмораспределитель ПР, и сжатый воздух из блока подготовки воздуха через пневмодроссель Д2 попадает в трубу 14 пневморазводки. Система поршень-шток начинает двигаться в сторону желоба 1, оборудования 2; система сектор 7 стойка 4 с емкостью 6 возвращается в исходное положение I. Емкость 6 для дозированной подачи мелкодисперсного материала готова к загрузке материала для очередной плавки.

Использование предлагаемого устройства для дозирования мелкодисперсного материала имеет следующие преимущества.

1. Надежность работы в условиях высоких температур благодаря тому, что пульт управления расположен в безопасной зоне обслуживания плавильного оборудования персоналом.

2. Постоянное сечение трубы, через которую вытекает мелкодисперсный материал, позволяет равномерно, пропорционально вытекающей струе металла производить его модифицирование или раскисление.

3. Затвор надежно запирает поток высыпающегося мелкодисперсного материала при любом угле наклона желоба плавильного оборудования.

4. Улучшение условий труда обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОДАЧИ АНОДНОЙ МАССЫ В ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2177054C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ФТОРИСТЫХ СОЛЕЙ В АЛЮМИНИЕВЫЕ ЭЛЕКТРОЛИЗЕРЫ | 1997 |

|

RU2109852C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 1993 |

|

RU2049143C1 |

| Устройство весового дозирования шаров | 2022 |

|

RU2793069C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2005 |

|

RU2288975C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2009 |

|

RU2402476C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2085522C1 |

| РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2099161C1 |

| МОДУЛЬНЫЙ ЗАВОД ПО ПРОИЗВОДСТВУ РАСТВОРОБЕТОННЫХ СМЕСЕЙ | 2012 |

|

RU2526944C2 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

Область использования изобретения: изобретение относится к дозирующим устройствам и может быть использовано в металлургии для дозирования мелкодисперсных материалов. Сущность изобретения: для повышения надежности работы дозатора в условиях высоких температур, устойчивости работы дозирующего устройства при любом изменении угла наклона желоба печи выдержки, для обеспечения возможности подачи мелкодисперсного материала на желоб печи пропорционально вытекающей струе металла, для улучшения условий труда обслуживающего персонала на желобе 1 печи выдержки плавильного оборудования 2 закреплен лоток и установлена стойка 4 с коромыслом 5, удерживающем бункер-дозатор в виде емкости 6. Поворот стойки 4 с бункером-дозатором происходит с помощью пневмопривода 8, пульт управления 9 которого максимально отдален от желоба 1 печи. В исходном положении 1 бункер-дозатор находится над затвором 3 в виде лотка, который и перекрывает выходное отверстие бункера-дозатора. Во время слива металла из печи выдержки бункер-дозатор переводят в положение II, при этом выходное отверстие бункера освобождается и мелкодисперсный материал свободно вытекает пропорционально вытекающей струе металла. 3 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 1382307, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для дозирования сыпучих материалов | 1974 |

|

SU495540A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1993-03-17—Подача