Группа изобретений относится к электротехнике, а именно к конструкции высокотемпературного нагревательного элемента для бытовых электроприборов, составам: электроизоляционной эмали, электроизоляционного слоя, наружного теплозащитного и гидрофобного слоя, используемые в конструкции нагревательного элемента, а также способу его изготовления.

Известен пластинчатый нагревательный элемент, представляющий собой нагревательную систему для высоких эксплуатационных температур [1] содержащий металлическое основание, покрытое изолирующим стеклянным слоем, толстопленочную резистивную дорожку и наружный электро- и теплозащитный слой.

Электроизолирующий слой нагревательного элемента представляет собой боросиликатное алюмостекло, имеющее следующий состав, мас.

B2O3 43-48

CaO 29-34

SiO2 8-15

Al2O3 7-10

MgO 1-2

Наружный (завершающий) стеклянный слой нагревательного элемента представляет собой соединение цирконо-фосфатного стекла и боро-титановой эмали и имеет следующий состав, мас.

ZrO 26-30

P2O5 21-25

SiO2 7-12

Na2O 6-10

K2O 8-12

TiO2 6-10

BaO 8-12

F 3-8

Способ изготовления нагревательного элемента заключается в том, что на предварительно обработанную, никелированную, обезуглероженную сталь наносится кальций-боро-алюмосиликатное стекло в качестве бесцветного шликера, наносится толстопленочная резистивная дорожка, производится обжиг, а вторым (наружным) слоем смесь цирконо-фосфатного стекла с бор-титановой эмалью также в форме шликера, сушится и обжигается.

К недостаткам известной конструкции можно отнести то, что металлическое основание нагревательного элемента покрывается изолирующим слоем с двух сторон, при этом верхняя поверхность основания не используется как рабочая поверхность бытового прибора, например конфорки или утюга, а используется в соединении с лотковой платой или пластиной из стеклокерамики, т.е. покрывается тем или иным корпусом, в результате чего снижается коэффициент полезного действия нагревательного элемента и, как следствие, требуется большее потребление электроэнергии прибором.

Недостатком известного состава боро-силикатного алюмостекла [1] используемого в качестве изолирующего слоя нагревательного элемента, является то, что соединение не обеспечивает необходимое сцепление изолирующего слоя с подложкой.

Недостатком известного состава слоя из того же источника [1] цирконо-фосфатного стекла, покрывающего толстопленочную резистивную дорожку и используемого в качестве наружного изолирующего слоя, является то, что этот состав содержит вредные для экологии соединения фтора и фосфатные соединения, которые введены для лучшей кристаллизации.

Кроме того, в процессе работы этого нагревательного элемента под действием электрического поля ионы щелочных металлов (натрия N2O и калия K2O) мигрируют в покрытии и образуют электропроводящие мостики, что приводит к увеличению токов утечки и, как следствие, к электрохимическому пробою электроизолирующего слоя.

Более того, использование соединений натрия, калия, бария во внешнем изолирующем слое в процессе эксплуатации приводит к химической коррозии покрытия, это обусловлено химическими свойствами указанных элементов.

Еще одним существенным недостатком состава этого слоя является то, что он не "сглаживает" возникающие "пики" температуры в процессе работы бытового электроприбора, и эта проблема не решается, к сожалению, топологией нанесения толстопленочных резистивных дорожек любой геометрической формы. Это приводит к неравномерному выгоранию резистивных дорожек и, как следствие, к неработоспособности прибора.

Способ изготовления известного нагревательного элемента [1] отличается достаточно высокой трудоемкостью и требует наличия подготовительных операций: обезуглероживание, обезжиривание, травление и никелирование основания из стали для лучшего сцепления изолирующего слоя. Кроме того, при использовании некоторое время этого стального основания с нанесенной эмалировкой после многократного нагрева и остывания элемента уменьшается объемное сопротивление изолирующего слоя, которое отрицательно сказывается на функциональных свойствах изделия.

Известна также высокотемпературная нагревательная система [2] состоящая из эмалированной металлической подложки, на которой расположена система многослойных покрытий: внутренний слой изолирующего стекла, толстопленочная резистивная дорожка и наружный слой покрывающего стекла, при этом система покрытий связана с эмалированной стальной подложкой посредством соединительного слоя.

Высокотемпературная система в качестве соединительного слоя содержит смесь цирконо-фосфатного стекла и боро-титановой фритты, в следующем соотношении компонентов, мас.

Цирконо-фосфатное стекло 35-55

Боро-титановая фритта 45-65

А цирконо-фосфатное стекло имеет следующий состав, мас.

ZrO2 26-30

P2O5 21-25

SiO2 7-12

Na2O 6-10

K2O 8-12

TiO2 6-10

BaO 8-12

F 3-8

Способ изготовления высокотемпературной системы заключается в том, что покрытия (слои) системы наносятся последовательно на металлическую эмалированную подложку: соединительный слой, внутренний слой изолирующего стекла, толстопленочная резистивная дорожка и (внешний) наружный слой покрывающего стекла, и подвергается обжигу при 780-850oC.

Недостатком известной конструкции [2] является то, что соединительный слой наносят на предварительно подготовленное эмалированное основание, а не непосредственно на стальную пластину, и этот слой не обеспечивает необходимое прочное сцепление подложки с изолирующим слоем, при этом снижает его объемное сопротивление.

Недостатками составов слоевых соединений известного решения является то, что состав соединительного слоя, состоящего из смеси цирконо-фосфатного стекла и боро-титановой фритты не обеспечивает в полной мере прочное сцепление подложки с внутренним изолирующим стеклянным слоем из боро-силикатного алюмостекла, это обусловлено структурой данного соединения, которое не обладает необходимой пористостью и адгезией. Кроме того, при температуре 520oC происходит разрушение слоя.

Недостатком известного из этого же источника состава цирконофосфатного стекла, покрывающего толстопленочную резистивную дорожку и используемого в качестве наружного изолирующего слоя является то, что этот состав содержит вредные для экологии соединения фтора и фосфатные соединения, которые введены, вероятно, для лучшей кристаллизации.

Кроме того, в процессе работы нагревательного элемента под действием электрического поля ионы щелочных металлов (натрия Na2O, калия Ka2O) мигрируют в покрытии и образуют электропроводящие мостики, что приводит к увеличению токов утечки и, как следствие, к электрохимическому пробою электроизоляционного слоя. Причем возникающие эти так называемые "пики" температуры в процессе работы нагревательного элемента невозможно предупредить ни одним известным составом электроизоляционного слоя, это также не решается топологией нанесения толстопленочных резистивных дорожек любой известной или возможной геометрической формы. Это приводит к быстрому выгоранию электрических резистивных дорожек (в местах локального перегрева) и, как следствие, к неработоспособности нагревательного элемента, а также бытового прибора.

Далее, еще одним недостатком известного [2] наружного изолирующего слоя является то, что он не обладает отражательной способностью тепла, идущего от нагревательных дорожек к рабочей поверхности нагревательного элемента, а предполагает некоторое рассеяние тепла, снижая тем самым коэффициент полезного действия прибора, это также обусловлено неудачно подобранным составом слоя, который не обладает необходимой теплозащитой и герметичностью.

Более того, использование соединений натрия, калия, бария в наружном изолирующем слое в процессе эксплуатации приводит к химической коррозии покрытия, это также отрицательно сказывается на потребительских свойствах нагревательного элемента.

Недостатком способа изготовления известного нагревательного элемента [2] является то, что он обладает достаточно высокой трудоемкостью и полностью не исключает подготовительные операции: обезжиривание и эмалирование основания из стали. Требует высокой точности проведения операций, сложной среды обработки, в качестве масляной среды используется пиниолевое масло, сложный эфир, акриловая кислота, этиловый и стериловый спирт.

Однако вся последовательность перечисленных операций в известном техническом решении [2] при высокой точности исполнения не позволяет исключить перечисленные недостатки.

А в совокупности перечисленные недостатки известного изобретения [2] показывают, что высокотемпературный нагревательный элемент и по конструкции и по составам слоевых соединений, и по способу изготовления обладает рядом существенных недостатков, отличается невысоким коэффициентом полезного действия и относительно большим потреблением электроэнергии, а также имеет длительное время разогрева рабочей поверхности более 5 мин.

Поэтому в основу заявляемой группы изобретений положена задача создания в едином изобретательском замысле высокотемпературного нагревательного элемента для бытовых электроприборов длительной эксплуатации с улучшенными техническими характеристиками, которые достигаются путем использования оригинальной многослоевой конструкции, в которой электроизоляционный слой выполнен из тепловыравнивающего материала, наружный слой из теплозащитного и гидрофобного материала и расположены определенным образом, а также составов слоев: электроизоляционной эмали, электроизоляционного, наружного теплозащитного и гидрофобного, при этом вся конструкция выполнена новым, доступным способом изготовления.

Эта задача достигается тем, что в высокотемпературном нагревательном элементе для бытовых электронагревательных приборов, содержащим основание из стали, на нижней стороне которого расположены слой электроизоляционной эмали, толстопленочная резистивная дорожка, наружный электро- и теплоизоляционный слой, электроизоляционный слой выполнен из тепловыравнивающего материала и нанесен поверх толстопленочной резистивной дорожки, а наружный слой из теплозащитного и дирофобного композиционного материала, причем наружный слой должен быть, как минимум, в два раза толще предыдущего.

Сопоставительный анализ заявляемого технического решения с прототипом по конструкции показывает, что заявляемое устройство отличается наличием новых конструкционных признаков, т.е. размещение электроизоляционного слоя поверх толстопленочной резистивной дорожки и выполнение его из тепловыравнивающего материала, выполнение наружного слоя из теплозащитного и гидрофобного композиционного материала, а также соотношение толщин этих слоев.

Все заявленные слои высокотемпературного нагревательного элемента для бытовых электронагревательных приборов расположены только на нижней стороне основания из стали, при этом верхнее рабочие основание остается без каких-либо покрытий и непосредственно используется как рабочая поверхность, значительно повышая коэффициент полезного действия нагревательного элемента.

Таким образом, заявляемое техническое решение по конструкции соответствует критерию изобретения "новизна".

Сравнение заявляемого решения, в части конструкции, с другими техническими решениями из известного уровня техники [1] показывает, что используемые в отличительной части признаки не обнаружены. А совокупность заявленных признаков позволяет получить новый технический эффект, а именно, позволяет использовать верхнюю сторону основания в качестве рабочей поверхности без дополнительной обработки, выполнение электроизоляционного слоя из тепловыравнивающего материала и расположение его поверх толстопленочной резистивной дорожки способствует равномерному распределению тепла (в процессе работы нагревательного элемента) по поверхности, сглаживая при этом возникающие "пики" температуры, а выполнение наружного слоя из теплозащитного и гидрофобного материала позволяет отразить идущее вниз тепло к приборам и направить к рабочей поверхности.

Все это позволяет сделать вывод о соответствии технического решения критериям "существенные отличия" и "неочевидность".

Эта задача достигается также и тем, что в состав электроизоляционной эмали для высокотемпературного нагревательного элемента на основе стеклянной фритты, содержащей добавки окислов металлов кварца, бария, титана, бора, меди и алюминия, дополнительно введены кремнийорганическая жидкость, терпинеол, окись титана и вазелиновое масло в следующем соотношении компонентов, мас.

Фритта 70-75

Кремнийорганическая жидкость 1-3

Терпинеол 10-16

Окись титана 3-5

Вазелиновое масло Остальное

Сопоставительный анализ заявляемого технического решения с прототипом [2] по составу нижнего электроизоляционного слоя показывает, что эти слои по составу принципиально отличаются. В прототипе изолирующий стеклянный слой представляет бесщелочное кальций-алюмо-боросиликатное стекло и содержит ингредиенты, входящие в состав фритты заявляемого решения, это: B2O3, CaO, SiO2, Al2O3, MgO. Однако отличается от известного решения тем, что в состав фритты дополнительно введены окислы металлов BaO, TiO2, CoO, MnO, CuO.

Кроме того, отличается от состава прототипа тем, что заявляемая электроизоляционная эмаль для высокотемпературного нагревательного элемента дополнительно содержит кремнийорганическую жидкость, терминеол и вазелиновое масло.

Таким образом, заявляемый состав электроизоляционной эмали для высокотемпературного нагревательного элемента соответствует критерию "новизна".

Анализ известных составов стеклянной электроизоляционной эмали для высокотемпературного нагревательного элемента [1] показал, что введенные в состав заявляемого решения вещества известны и широко используются в различных областях. Однако совокупность заявленных признаков в отличительной части в известных технических решениях не обнаружена. При этом в сочетании с остальными ингредиентами, входящими в состав эмали для высокотемпературного нагревательного элемента, позволяет значительно улучшить технические свойства эмали, т.е. обеспечивает прочность сцепления подложки (основания) с изолирующим слоем, повышает электрическую прочность изоляции, при этом является относительно экологически чистым составом по сравнению с аналогом и прототипом. Это позволяет сделать вывод о соответствии заявляемого решения критериям "существенные отличия" и "неочевидность".

Эта задача достигается также и тем, электроизоляционный слой для высокотемпературного нагревательного элемента, выполненный из тепловыравнивающего материала на основе силиковой смолы в органическом растворителе, и содержащий кремнийорганические связующие, растворитель и твердые неорганические наполнители, отличается тем, что в качестве кремнийорганических связующих взяты лак KO-85 и лак KO-915, в качестве растворителя терпинеол, а в качестве твердых неорганических наполнителей - тальк и окись алюминия, при следующих соотношениях компонентов, мас.

Лак кремнийорганический КО-85 30-40

Лак кремнийорганический КО-915 30-40

Тальк 15-20

Окись алюминия 6-10

Терпинеол До 5

Сопоставительный анализ с прототипом [2] показывает, что заявляемый состав электроизоляционного слоя отсутствует в прототипе. Это позволяет сделать вывод о том, что предполагаемое техническое решение соответствует критерию изобретения "новизна".

Анализ известных составов демпфирующих соединений [3] показал, что введенные в состав заявляемого решения ингредиенты известны и широко используются в различных областях техники, в частности использование лаков и эмалей, представляющих растворы силиконовых смол в органических растворителях, которые используются для пропитки деталей и узлов механизмов в машиностроении, электроэнергетике, в судостроении, облицовке зданий и сооружений и так далее. Однако ни в одном доступном источнике информации заявителем не было обнаружено использование кремнийорганических лаков КО-85 и КО-915 в сочетании с тальком, окисью алюминия и терпинеолом в заявленном соотношении компонентов в высокотемпературном нагревательном элементе.

Использование заявляемого состава в качестве электроизоляционного слоя в нагревательном элементе позволяет получить новый технический эффект, т.е. сгладить возникающие "пики" температуры на поверхности высокотемпературного нагревательного элемента в процессе работы, которые практически невозможно устранить ни одним известным составом электроизоляционного покрытия, и что также не решается ни одной известной топологией нанесения толстопленочных резистивных дорожек.

Таким образом, можно сделать вывод о соответствии заявляемого решения критериям "существенные отличия" и "неочевидность".

Эта задача достигается также и тем, что наружный теплозащитный и гидрофобный слой высокотемпературного нагревательного элемента, выполненный на органосиликатной основе, дополнительно содержит производную одноосновной ненасыщенной метакриловой кислоты (глицидилметакрилат), этилсиликат, гексаметилендиаминометилтриэтоксисилан (АГМ-3) и является теплозащитной и гидрофобной композицией в следующем соотношении компонентов, мас.

Органосиликатное соединение ОС 92-18 65-85

Производная одноосновной ненасыщенной метакриловой кислоты (глицидилметакрилат) 13-20

Этилсиликат 4-7

Гексаметилендиаминометилтриэтоксисилан (АГМ-3) До 3

Сопоставительный анализ заявляемого решения с прототипом [2] показывает, что заявляемый состав наружного теплозащитного и гидрофобного слоя высокотемпературного нагревательного элемента не эквивалентен составу прототипа [2] который предусматривает использование соединения цирконо-фосфатного стекла и боро-титановой эмали, более того, по составу и структуре используемых компонентов имеет принципиальные отличия.

Следовательно, можно сделать вывод о том, что заявляемый состав слоя отвечает критерию "новизна".

Сопоставительный анализ заявляемого технического решения с другими известными аналогичными составами высокотемпературных нагревательных элементов показывает [1, 3] что вещества, используемые в заявляемом изобретении широко используются в различных областях промышленности, учитывая гидрофобные и изолирующие положительные свойства органосиликатных соединений.

Однако из известных, доступных авторам и заявителю источников информации, не было обнаружено использование органосиликатного соединения ОС 92-18 в сочетании с производными одноосновной ненасыщенной метакриловой кислоты (глицидилметакрилата), этилсиликатом и гексаметилендиаминометилтриэтоксисиланом (АГМ-3) в заявленном соотношении компонентов.

Таким образом можно сделать вывод о соответствии заявляемого решения критериям "существенные отличия" и "неочевидность".

Эта задача достигается также и тем, что способ изготовления высокотемпературного нагревательного элемента для бытовых электроприборов, заключающийся в том, что стальное основание обезжиривают, после чего на нижнюю сторону наносят электроизоляционную эмаль, толстопленочную резистивную дорожку, наружный электро- и теплоизоляционный слой, подвергают обжигу, отличается тем, что электроизоляционный изоляционный слой наносят поверх толстопленочной резистивной дорожки, а затем наружный теплозащитный и гидрофобный слой, причем наружный слой наносят, как минимум, в два раза толще предыдущего.

Сопоставительный анализ заявляемого технического решения с прототипом [2] по способу изготовления высокотемпературного нагревательного элемента для бытовых электроприборов показывает, что заявляемый способ отличается от известного наличием новой последовательности операций, а именно - электроизоляционный слой наносят поверх толстопленочной резистивной дорожки, а затем наружный теплозащитный и гидрофобный слой, причем наружный слой наносят, как минимум, в два раза толще предыдущего. Таким образом, заявляемое техническое решение по способу изготовления высокотемпературного нагревательного элемента соответствует критерию изобретения "новизна".

Сравнение заявляемого решения по способу изготовления с другими техническими решениями из известного уровня техники [1] показывает, что используемые в отличительной части формулы, признаки не обнаружены, а расположение электроизоляционного и наружного теплозащитного и гидрофобного слоев в предложенной последовательности и определенной толщины имеет качественно иное назначение: электроизоляционный слой сглаживает возникающие "пики" температуры в момент локального перегрева, а наружный теплозащитный и гидрофобный слой отражает тепло к рабочей поверхности, т.е. выполняет роль теплозащитного и отражательного слоя, при этом гидрофобные свойства этого слоя значительно выше аналогичных известных соединений.

А в целом совокупность заявленных признаков позволяет значительно улучшить основные характеристики высокотемпературного нагревательного элемента для бытовых электроприборов при вполне доступных и технологичных режимах способа.

Это позволяет сделать вывод о соответствии заявляемого технического решения критериям "существенные отличия" и "неочевидность".

Итак, сопоставительный анализ заявляемой группы изобретений в едином изобретательском замысле показывает, что по сравнению с известными техническими решениями (аналогом и прототипом), заявляемая группа изобретений обладает рядом существенных преимуществ и по конструкции, и по составу электроизоляционной эмали для высокотемпературного нагревательного элемента, и по составам электроизоляционного и наружного теплозащитного и гидрофобного слоев для высокотемпературного нагревательного элемента, а также по способу его изготовления. В результате чего можно сделать вывод о том, что заявляемая группа изобретений в целом соответствует критериям "новизна", "существенные отличия" и "неочевидность".

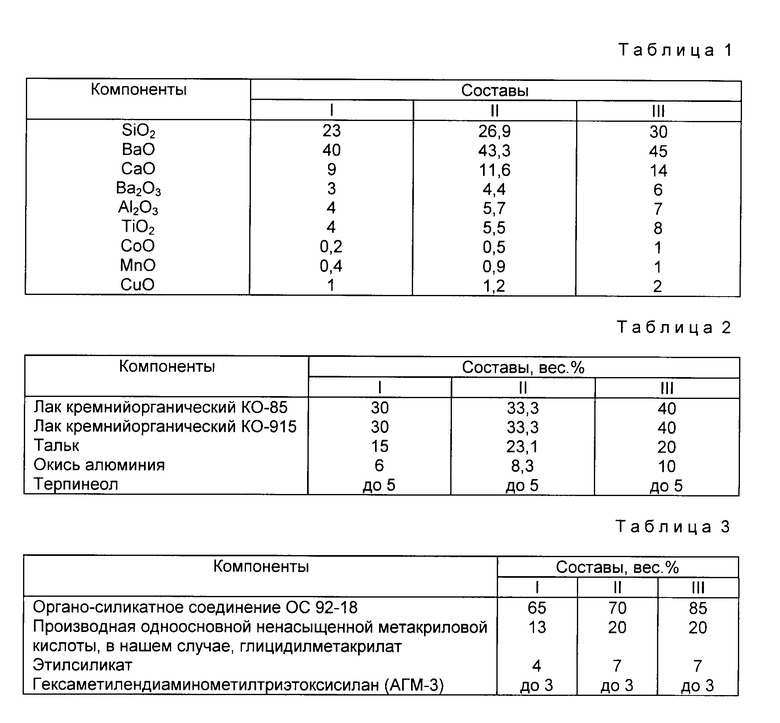

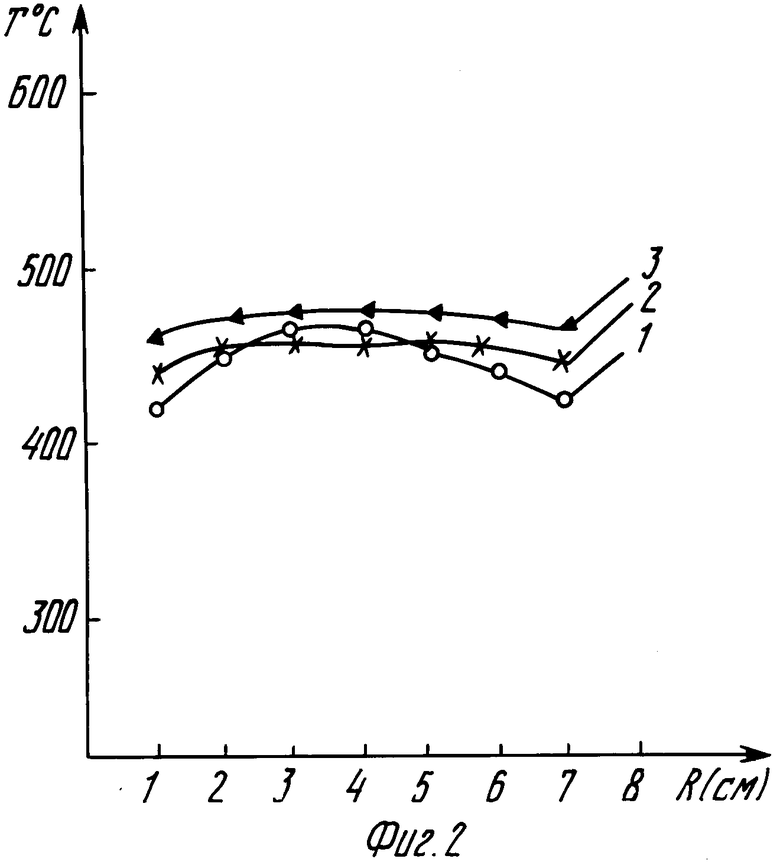

На фиг. 1 представлен общий вид высокотемпературного нагревательного элемента для бытовых электроприборов в разрезе; на фиг. 2 график распределения температуры по поверхности нагревательного элемента от центра к периферии.

Высокотемпературный нагревательный элемент для бытовых электроприборов в соответствии с фиг. 1 содержит основание из стали 1, на нижней стороне которого расположены слой электроизоляционной эмали 2, толстопленочная резистивная дорожка 3, электроизоляционный слой 4, и наружный слой 5, причем электроизоляционный слой выполнен из тепловыравнивающего материала и нанесен поверх толстопленочной резистивной дорожки, а наружный слой из теплозащитного и гидрофобного композиционного материала, при этом наружный слой должен быть, как минимум, в два раза толще предыдущего.

На фиг. 2 представлен график распределения температуры по поверхности высокотемпературного нагревательного элемента для бытовых электроприборов от центра к периферии, взят в качестве примера. Позиция 1 распределение температуры по поверхности нагревательного элемента (прототип), фрагмент локального перегрева; 2 распределение температуры по поверхности высокотемпературного нагревательного элемента для бытовых электроприборов, толстопленочная резистивная дорожка которого покрыта электроизоляционным слоем (заявляемое решение), 3 распределение температуры по поверхности высокотемпературного нагревательного элемента для бытовых электроприборов, поверхность которого покрыта электроизоляционным слоем и наружным теплозащитным и гидрофобным слоем (заявляемое решение).

Высокотемпературный нагревательный элемент для бытовых электроприборов изготавливается следующим образом. Вырубается основание из стали (окалиностойкого до 700oC материала) любого необходимого диаметра для бытового электроприбора. Снимается окисная пленка с нагревательной поверхности, при необходимости рихтуется штампом со стороны рабочей поверхности, например для конфорки, для придания определенной шероховатости в виде равномерно расположенных углублений в форме квадратов сечением 1,2 мм и глубиной до 50 мкн, что позволяет увеличить рабочую поверхность и усилить теплоотдачу. Для утюга, духовых шкафов и других аналогичных приборов это не требуется. Затем на нагревательную поверхность наносят электроизоляционную эмаль, например на полуавтомате "Тропа-1" толщиной 150-200 мкн, выжигают в печи. Наносят толстопленочную резистивную дорожку на установке трафаретной печати, устанавливают выводы на контактные площадки и производят выжигание. Далее наносят электроизоляционный слой, выполненный из материалов с высокой теплопроводностью, толщиной не менее 400 мкн методом центрифугирования. Затем наносят наружный теплозащитный и гидрофобный слой, выполненный из материалов с низкой теплопроводностью, причем высота второго слоя должна быть, как минимум в два раза толще предыдущего электроизоляционного слоя и составляет 800-1200 мкн.

Электроизоляционная эмаль для высокотемпературного нагревательного элемента изготавливается следующим образом.

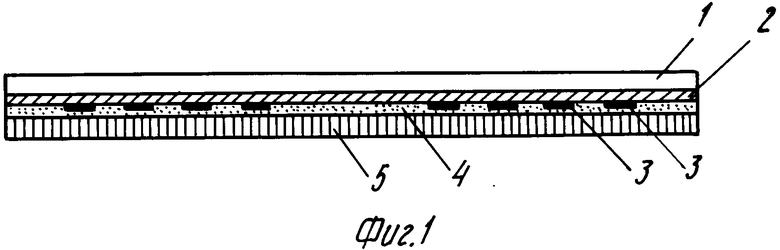

Приготавливаются шихтовые сырьевые материалы в следующем соотношении компонентов, перечисленных в табл. 1.

Шихтовые материалы взвешиваются на технических весах и тщательно перемешиваются. Затем готовая шихта засыпается в корундовые тигли и варится в плавильной печи при температуре 1400oC в течение 1 ч. Грануляция сваренной массы осуществляется выливом в воду. Полученная фритта измельчается в планетарной шаровой мельнице до удельной поверхности 5000-7000 см2/г (измерения проводились по методу Козени-Кармана), высушивается, добавляется окись титана (5%) затем производится совместный помол в мельнице. Смесь высушивается и просеивается. Далее добавляется кремнийорганическая жидкость (КОЖ 136-41), терпинеол и вазелиновое масло. Вся смесь хорошо перемешивается. Необходимое соотношение для эмали: стеклянная электроизоляционная фритта 70-75% КОЖ 1-3% терпинеол 10-16% окись титана 3-5% вазелиновое масло - остальное.

Экспериментальные исследования показали, что наиболее оптимальным вариантом является второй состав электроизоляционной эмали, при использовании которого достигается значительное улучшение основных технических характеристик, т.е. при расширении диапазона рабочих температур до 600oC повышается коэффициент теплопроводности, равен 21-22 ВТ/МК, а также улучшается адгезия.

Электроизоляционный слой для высокотемпературного нагревательного элемента изготавливается следующим образом.

В качестве сырьевых материалов были взяты компоненты, перечисленные в табл. 2.

Компоненты взвешиваются. Тальк и окись алюминия перемешиваются в течение 5 мин, затем добавляются лаки КО-85 и КО915. Вся масса тщательно перемешивается до образования однородной массы. Измеряется вязкость полученного состава при температуре 20oC с помощью вискозиметра ВЗ-246. При комнатной температуре вязкость состава должна быть 23-25 с.

Нанесение электроизоляционного слоя производится следующим образом. Обезжиривается основание из стали со стороны покрытия тампоном, смоченным в нефрисе. Затем просушивается обработанная поверхность при температуре 23 ± 5oC в течение 15-20 мин. После чего наносится на поверхность равномерно электроизоляционный слой, затем проводится термическая обработка при рабочей температуре до 600oC.

Экспериментальные исследования заявляемого состава слоя показали, что наиболее оптимальным вариантом является второй состав слоя, при использовании которого значительно улучшаются основные технические характеристики слоя.

Наружный теплозащитный и гидрофобный слой для высокотемпературного нагревательного элемента изготавливается следующим образом.

В качестве сырьевых материалов были взяты следующие компоненты, перечисленные в табл. 3.

Компоненты взвешиваются. Состав наружного теплозащитного и гидрофобного слоя получается последовательным введением глицидилметакрилата, этилсиликата и гексаметилендиаминометилтриэтоксисилана (АГМ-3) в органосиликатное соединение ОС 92-18 при тщательном перемешивании до получения однородной массы. Вязкость по визкозиметру ВЗ-246 должна быть в пределах 21-23 с. Нанесение теплозащитного и гидрофобного наружного слоя производится на электроизоляционный слой методами лакокрасочной технологии. После чего проводят его температурную обработку при 170oC в течение 45 мин.

Экспериментальные исследования показали, что наиболее оптимальным вариантом является второй состав компонентов, при использовании которого значительно улучшаются основные технические характеристики слоя.

Высокотемпературный нагревательный элемент для бытовых электроприборов работает следующим образом. В результате прохождения электрического тока по толстопленочной резистивной дорожке происходит разогрев спирали и распространяется тепло в сторону рабочей и нагревательной поверхности. Электроизоляционный слой при этом равномерно распределяет температуру по поверхности, сглаживая при этом возникающие "пики" температуры. А наружный теплозащитный и гидрофобный слой отражает часть тепла, идущего в сторону нагревательной поверхности, и направляет к рабочей поверхности. В результате чего увеличивается коэффициент полезного действия высокотемпературного нагревательного элемента и, как следствие, происходит экономия электроэнергии.

Экспериментальные исследования заявляемого высокотемпературного нагревательного элемента для бытовых электроприборов, подтвержденные актами испытаний, показали, что по сравнению с известными высокотемпературными нагревательными элементами [1,2] заявляемая группа изобретений обладает лучшими техническими характеристиками, а именно:

конструкция позволяет использовать верхнюю сторону основания в качестве рабочей поверхности, что значительно повышает коэффициент полезного действия прибора;

электроизоляционная эмаль обеспечивает прочную адгезию подложки и слоя, повышает электрическую прочность изоляции, при этом является относительно экологически чистым составом;

электроизоляционный слой сглаживает возникающие "пики" температуры на поверхности нагревательного элемента в процессе работы, которые практически невозможно устранить ни одним известным составом, и что так же не решается ни одной известной топологией нанесения толстопленочных резистивных дорожек;

наружный теплозащитный и гидрофобный слой имеет отражательный эффект, при этом обладает лучшими теплозащитными и гидрофобными свойствами.

Все перечисленные преимущества заявляемой группы изобретений в едином изобретательском замысле позволяют повысить коэффициент полезного действия высокотемпературного нагревательного элемента для бытовых электронагревательных приборов, снизить время разогрева рабочей поверхности до 3 мин, а также снизить потребление электроэнергии на 40%

На момент подачи заявки на изобретение получен Сертификат Госстандарта России N РОСС Р. ME10. B00004, удостоверяющий, что нагревательный элемент соответствует международному стандарту МЭК 335-2-6-86. Кроме того, выпуск высокотемпературных нагревательных элементов для бытовых электроприборов включен в Программу энергосбережения России Постановлением Правительства Москвы N 217.

Группа изобретений относится к электротехнике, а именно к конструкции высокотемпературного нагревательного элемента для бытовых электронагревательных приборов, составам: электроизоляционной эмали, электроизоляционного слоя, наружного теплозащитного и гидрофобного слоя, используемыем в конструкции нагревательного элемента, а также способу его изготовления. Высокотемпературный нагревательный элемент для бытовых электронагревательных приборов содержит основание из стали, на нижней стороне которого расположены слой электроизоляционной эмали, толстопленочная резистивная дорожка, наружный электро- и теплоизоляционный слой. Электроизоляционный слой выполнен из тепловыравнивающего материала и нанесен поверх толстопленочной резистивной дорожки, а наружный слой - из теплозащитного и гидрофобного композиционного материала. Наружный слой выполнен, как минимум, в два раза толще предыдущего. Электроизоляционная эмаль для высокотемпературного нагревательного элемента выполнена на основе стеклянной фритты, содержащей добавки окислов металлов кварца, бария, титана, бора, меди и алюминия, дополнительно содержит кремнийорганическую жидкость, терминеол, окись титана и вазелиновое масло в соотношении компонентов выбрано мас.,%: электроизоляционный слой для высокотемпературного нагревательного элемента выполнен из тепловыравнивающего материала на основе силиконовой смолы в органическом растворителе и содержит кремнийорганические связующие, растворитель и твердые неорганические наполнители. В качестве растворителя взят терпинеол, а в качестве твердых неорганических наполнителей тальк и окись алюминия. Наружный теплозащитный и гидрофобный слой для высокотемпературного нагревательного элемента выполнен на органосиликатной основе. Дополнительно он содержит производную одноосновной ненасыщенной метакриловой кислоты глицидилметакрилат, этилсиликат и гексаметилендиаминометилтриэтоксисилан. Предложен способ изготовления высокотемпературного нагревательного элемента для бытовых электроприборов, в котором стальное основание обезжиривают. После этого на нижнюю сторону наносят электроизоляционную эмаль, толстопленочную резистивную дорожку, наружный электро- и теплоизоляционный слой. Затем подвергают все слои обжигу. Наружный слой наносят, как минимум, в два раза толще предыдущего. Изобретение обеспечивает улучшение технических характеристик бытового электронагревателя. 5 с.п. ф-лы, 2 ил., 3 табл.

Фритта 70 75

Кремнийорганическая жидкость 1 3

Терпинеол 10 16

Окись титана 3 5

Вазелиновое масло Остальное

3. Электроизоляционный слой для высокотемпературного нагревательного элемента, выполненный из тепловыравнивающего материала на основе силиконовой смолы в органическом растворителе и содержащий кремнийорганические связующие, растворитель и твердые неорганические наполнители, отличающийся тем, что в качестве растворителя взят терпинеол, а в качестве твердых неорганических наполнителей тальк и окись алюминия при следующих соотношениях компонентов, мас.

Лак кремнийорганический КО-85 30 40

Лак кремнийорганический КО-915 30 40

Тальк 15 20

Окись алюминия 6 10

Терпинеол До 5

4. Наружный теплозащитный и гидрофобный слой для высокотемпературного нагревательного элемента, выполненный на органосиликатной основе, отличающийся тем, что дополнительно содержит производную одноосновной ненасыщенной метакриловой кислоты глицидилметакрилат, этилсиликат и гексаметилендиаминометилтриэтоксисилан при следующем соотношении компонентов, мас.

Органосиликатное соединение ОС 92-18 65 85

Глицидилметакрилат 13 20

Этилсиликат 4 7

Гексаметилендиаминометилтриэтоксисилан H2N(CH2)6 NHCN2 Si(OC2H5)3 (АГМ-3) До 3

5. Способ изготовления высокотемпературного нагревательного элемента для бытовых электроприборов, заключающийся в том, что стальное основание обезжиривают, после чего на нижнюю сторону наносят электроизоляционную эмаль, толстопленочную резистивную дорожку, наружный электро- и теплоизоляционный слой, подвергают обжигу, отличающийся тем, что электроизоляционный слой наносят поверх толстопленочной резистивной дорожки, а затем наружный теплозащитный и гидрофобный слой, причем наружный слой наносят как минимум в два раза толще предыдущего.

| Патент ФРГ N 3536268, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 0 |

|

SU337230A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аснович Э.З., Колганова В.А | |||

| Высоконагревостойкая электрическая изоляция | |||

| - М.: Энергоатомиздат, 1986, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1997-09-27—Публикация

1994-12-13—Подача