Изобретение относится к исследованию или анализу материалов с помощью измерения электрических характеристик, в частности к датчикам концентрации газов.

Твердотельные полупроводниковые датчики в настоящее время широко используются в технике для определения концентрации различных газов. Среди датчиков этого класса наибольшее применение находят полупроводниковые сенсоры. С их помощью измеряют концентрации горючих газов (метан, пропан, бутан, другие углеводороды), опасных и ядовитых газов (CO, H2S, PH3 и др.), а также газов -окислителей (NO2, SO2 и др.).

Принцип действия датчиков этого типа основан на измерении электрического сопротивления при адсорбции электроотрицательных и электроположительных газов.

Наиболее широко используется конструкция, разработанная японской фирмой Figaro Inc. [1,2] Датчик представляет собой керамическую трубку диаметром около 1 мм и длиной около 3 мм, внутрь которой введен проволочный платиновый нагреватель, нагревающий трубочку до рабочей температуры (100 400oC для различных газов). На поверхности трубки сформированы электроды с платиновыми токоподводами. Между электродами нанесен чувствительный слой полупроводникового оксида олова, легированного теми или иными каталитическими добавками, улучшающими чувствительность и селективность оксида.

Трубочка с нанесенным чувствительным слоем приваривается к ножкам пластмассового корпуса и подвешивается под защитным колпачком.

Эти датчики обладают целым рядом хороших эксплуатационных свойств: они долговечны (уход сопротивления чувствительного слоя за 1 год эксплуатации не превышает 10% ), характеристики датчиков воспроизводимы, внесение различных каталитических добавок позволяет изготавливать датчики, предназначенные для регистрации различных газов.

Недостатком этого датчика является сравнительно большая потребляемая мощность (600 800 мВт) и невозможность изготовления в условиях традиционного микроэлектронного производства.

Наиболее близким к предлагаемому изобретению является газочувствительный толстопленочный датчик, описанный в работе [3] содержащий подложку, нанесенный на две ее стороны нагревательный слой из резистивного композиционного материала, состоящего из диоксида рутения в качестве основы и стеклосвязующего, и полупроводниковый газочувствительный слой, токоподводы и контактные площадки к обоим слоям. Он может быть использован в качестве ближайшего аналога, т.к. анализ влажности является одним из видов газового анализа.

В работе [3] предложено изготовить полупроводниковый газочувствительный датчик по толстопленочной технологии, что позволяет уменьшить его габариты и трудоемкость изготовления.

Судя по приведенной информации, описанный датчик потребляет мощность около 600 мВт при рабочей температуре 360oC. Можно предположить, что эти показатели связаны в первую очередь с материалом нагревателя, который характеризуется недостаточной стабильностью при высоких рабочих температурах и плотности выделяемой энергии.

К толстопленочному нагревателю газочувствительного датчика предъявляются очень жесткие требования. Нагреватель должен обеспечивать нагрев датчика до 600oC. При этом его сопротивление и температурная зависимость сопротивления должны оставаться стабильными на протяжении всего срока службы датчика, что необходимо для получения заданной рабочей температуры датчика при определенном напряжении питания. Кроме того, необходимо, чтобы материал нагревателя обладал положительным коэффициентом сопротивления, что обеспечивает саморегулирование температуры датчика при флуктуациях напряжения питания и предохраняет его от перегорания.

Такие требования к нагревателю исключают применение для его изготовления широко распространенных в толстопленочной микроэлектронике высокостабильных при низкой температуре резистивных композиций на основе соединений рутения (RuO2, Bi2Ru2O7, Rb2Ru2O6 и т. п.) и свинецсодержащих стекол. Нагреватель, изготовленный из таких композиций, при рабочей температуре около 500oC выходит из строя менее чем за 24 ч. Изменение его сопротивления за это время составляет несколько десятков процентов и возникают колебания величины сопротивления.

Такие свойства традиционных композиций приводят к тому, что на их основе невозможно изготовить высокостабильный датчик, имеющий малые размеры и, следовательно, высокую плотность рассеиваемой мощности.

Нами была поставлена задача уменьшить потребляемую датчиком мощность при одновременном увеличении стабильности нагревателя и газочувствительного слоя.

Для этого было разработано стеклосвязующее для резистивного материала нагревателя и материала контактных площадок и элементов крепления.

Согласно изобретению, в газочувствительном толстопленочном датчике (см. чертеж),содержащем подложку,на одну сторону которой нанесен слой из резистивного композиционного материала, состоящего из диоксида рутения в качестве основы и стеклосвязующего, токоподводы и контактные площадки к нагревательному слою, а на другую сторону полупроводниковый газочувствительный слой, токоподводы и контактные площадки к газочувствительному слою, в качестве стеклосвязующего в материале нагревателя использовано стекло, содержащее боросиликаты щелочно-земельных металлов с добавкой диоксида олова.

Для увеличения стабильности токоподводы целесообразно прикрепить к контактным площадкам с помощью элементов крепления, при этом контактные площадки и элементы крепления изготовлены из материала того же элементарного состава, что и нагревательный слой, но имеющего большее содержание диоксида рутения.

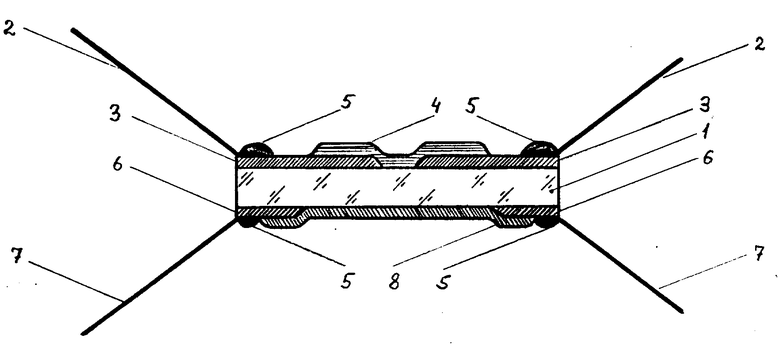

На чертеже приведено устройство датчика.

Устройство содержит подложку 1 из оксида алюминия, проволочные выводы 2 газочувствительного слоя,контактные площадки 3 к газочувствительному слою из резистивного композиционного материала, газочувствительный слой 4(полупроводниковые оксиды олова, цинка, железа и др.), элементы крепления 5, контактные площадки 6 к нагревателю из резистивного композиционного материала, проволочные выводы 7 нагревателя,толстопленочный нагреватель 8 из резистивного композиционного материала.

Количественное соотношение оксидов в составе стекла в формуле изобретения не уточняется, поскольку в соответствии с общепринятой классификацией стекол из названия ясно, что молярное содержание оксидов возрастает в следующем порядке: SnO2, оксид щелочно-земельного металла, B2O3, SiO2. Любое их соотношение в области стеклообразования с учетом указанной закономерности в большей или меньшей степени решают поставленную задачу.

Стекла такого состава имеют высокую температуру размягчения (более 600oC) и не содержат оксидов, взаимодействующих с диоксидом рутения при высоких температурах.

Наличие в составе стекла диоксида олова повышает влагостойкость стекла и снижает температурный коэффициент линейного расширения (ТКЛР), обеспечивая согласование ТКЛР композиции с ТКЛР подложки (ТКЛР использованного стекла составляет (76 78)•10-7 К-1, температура начала размягчения от 680 до 695oC).

Пример 1. Для изготовления нагревателя газочувствительного датчика используют резистивный композиционный материал на основе диоксида рутения и стекла следующего состава,мас. BaO 42,0; MgO 4,0; SnO2 4,0; SiO2 25,0; B2O3 25,0. Температура размягчения стекла (691 ±3)oC. ТКЛР 76•10-7 К-1.

Для приготовления композиционного материала смешивали любым известным способом в заданном соотношении порошки диоксида рутения и данного стекла. Затем порошковую композицию смешивали с органическим связующим (например, 4% -ный раствор этилцеллюлозы в терпинеоле) и перетирали до однородного пастообразного состояния вручную или на валковой пастотерке. Для формирования нагревателя датчика пасту наносили методом трафаретной печати на подложку. Отпечаток пасты подсушивали 10-15 мин при 100 130oC, а затем отжигали в конвеерной электропечи при 900 950oC в течение 10-15 мин.

При соотношении (по массе) в композиционном материале диоксида рутения и стекла равном 60 40 получено удельное поверхностное сопротивление пленки нагревателя 10 Ом/кВ. (при толщине пленки 16 20 мкм). Температурный коэффициент сопротивления (ТКС) пленки нагревателя положительный, практически постоянный в диапазоне температур от 20 до 600oC,и составляет величину 820•10-6 К-1.

Нагреватель, изготовленный из приведенного композиционного материала, обладает высокой долговременной стабильностью. Изменение сопротивления нагревателя при 500oC в течение 1000 ч не превышает 4,0%

На противоположную сторону подложки были нанесены контакты к чувствительному слою и толстопленочный слой на основе диоксида олова.

Уход сопротивления чувствительного слоя не превышает 5 за 1000 ч, измерение сопротивления чувствительного слоя при оптимальной температуре составляет не менее 20 раз при концентрации метана 1 в воздухе.

Пример 2. Использовано стекло состава, мас. BaO 40,0; CaO 8,0; SnO2 6,0; SiO2 23,0; B2O3 23,0.

Температура начала размягчения 689oC, ТКЛР 76•10-7 К-1.

При соотношении диоксида рутения и стекла (по массе) равном 60 40 обеспечивается удельное поверхностное сопротивление пленки нагревателя 8 Ом/кВ (при толщине пленки 15 20 мкм). ТКС пленки нагревателя 818•10-6 К-1.

Изменение сопротивления нагревателя в течение 1000 ч при 500oC не превышает 3,5%

Чувствительный слой наносили аналогично примеру 1.

Применение в качестве контактных площадок к нагревателю и газочувствительному слою часто используемых в толстопленочной технологии проводниковых композиций на основе серебра и серебра-палладия невозможно из-за диффузии и электропереноса серебра при рабочей температуре датчика.

Возможно использование в качестве контактных площадок проводниковых композиций на основе золота или платины. При использовании в качестве контактных площадок золота замечено небольшое снижение сопротивления нагревателя в результате диффузии золота.

Для изготовления контактных площадок и элементов крепления проволочных токоподводов к датчику можно использовать материал того же класса, что и для изготовления нагревателя, но с более высоким содержанием диоксида рутения.

Это имеет следующие преимущества перед использованием золота или платины:

увеличивается стабильность нагревателя за счет исключения диффузии;

обеспечивается механически более прочный и надежный контакт газочувствительного слоя с контактными площадками (это обеспечивается наличием в материале контактных площадок достаточного количества стеклофазы);

использование низкоомных композиций с высоким содержанием диоксида рутения позволяет получать заданную величину сопротивления нагревателя и чувствительного слоя;

удешевляется производство датчика, т. к. резистивные композиции на основе диоксида рутения дешевле композиций на основе золота или платины.

Пример 3. Использовано стекло такого же состава, что и в примере 2. Но соотношение диоксид рутения стекло взято равным 65 35 по массе.

При этом обеспечивается удельное поверхностное сопротивление резистивной пленки 5 Ом/кВ, что обеспечивает пониженное сопротивление контактов к резистивной пленке и их достаточно высокую прочность.

Чувствительный слой датчика наносили аналогично примерам 1 и 2.

Изготовленные таким образом датчики могут найти широкое применение в газоанализе, в частности в приборах контроля выбросов горючих газов промышленного и бытового назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФФЕРЕНЦИАЛЬНЫЙ СЕНСОРНЫЙ ДАТЧИК ДЛЯ ГАЗОАНАЛИЗАТОРА | 2009 |

|

RU2403563C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ГАЗОВ | 1997 |

|

RU2114422C1 |

| ГАЗОЧУВСТВИТЕЛЬНЫЙ ДЕТЕКТОР | 2019 |

|

RU2718133C1 |

| МИКРОНАГРЕВАТЕЛЬ ДЛЯ ПОЛУПРОВОДНИКОВОГО ХИМИЧЕСКОГО ГАЗОВОГО СЕНСОРА | 2022 |

|

RU2797145C1 |

| СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ПАСТ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2044350C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОВОГО ДАТЧИКА | 2007 |

|

RU2343470C1 |

| СТЕКЛО | 1994 |

|

RU2069198C1 |

| ПОЛУПРОВОДНИКОВЫЙ МЕТАЛЛООКСИДНЫЙ ДАТЧИК ГАЗОВ | 2001 |

|

RU2206082C1 |

| ТВЕРДОТЕЛЬНЫЙ ИНТЕГРАЛЬНЫЙ ДАТЧИК ГАЗОВ | 2004 |

|

RU2257567C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2143678C1 |

Использование: для анализа концентрации газов. Сущность изобретения: датчик содержит подложку, на одну из сторон которой нанесен нагревательный слой из резистивного композиционного материала, состоящего из диоксида рутения в качестве основы и стеклосвязующего, токоподводы и контактные площадки к нагревательному слою. На другую сторону подложки нанесен полупроводниковый газочувствительный слой, токоподводы и контактные площадки к газочувствительному слою. В качестве стеклосвязующего в материале нагревателя используется стекло, содержащее боросиликат щелочно-земельного металла с добавкой оксида олова. Токоподводы могут быть прикреплены к контактным площадкам с помощью элементов крепления, при этом контактные площадки и элементы крепления изготовлены из материала того же элементного состава, что и нагревательный слой, но имеющего большее содержание диоксида рутения. 1 з. п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Products catalog | |||

| Figaro Engineering Inc., 1990 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Products catalog Semi-conductor gas sensors | |||

| Combustible and poisonous gas detectors | |||

| Tianjin Figaro Electronic Company Ltd | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| S.Mukode, H.Futata, Sensors and Actuators, 1989, 16, N 1-2, p.1. | |||

Авторы

Даты

1997-12-10—Публикация

1994-02-11—Подача