Изобретение относится к теломассообменному оборудованию, в котором необходимо осуществлять многократную циркуляцию жидкости, и может быть использовано в роторных распылительных аппаратах, в выпарных аппаратах с циркуляцией жидкости и т.п. в пищевой, химической и смежных отраслях промышленности.

Известные конструкции распылителей роторных аппаратов с циркуляцией и многократным диспергированием жидкости отличаются между собой главным образом конструкцией заборного устройства, которое представляет собой коаксиальные цилиндры с установленными между ними лопатками (одна двух заходная спираль, захватные желоба и т.п.) /1/.

Недостатком таких распылителей и в первую очередь их заборных устройств является небольшая производительность и высокие затраты энергии на организацию их работы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является заборное устройство, содержащее приводной вал, два коаксиальных цилиндра, меньший из которых жестко закреплен на валу, и диспергирующее устройство, прикрепленное к большему цилиндру посредством кольца (2).

Недостатками данной конструкции заборного устройства являются низкие эксплуатационные характеристики наличие зоны неустойчивой работы, недостаточна производительность и относительно большие затраты энергии на организацию его работы.

Задачей изобретения является улучшение эксплуатационных характеристик распылителя за счет повышения производительности и снижения затрат энергии.

Поставленная задача достигается тем, что заборное устройство распылителя, содержащее приводной вал, два коаксиальных цилиндра, меньший из которых жестко закреплен на валу, и диспергирующее устройство, прикрепленное к большему цилиндру посредством кольца, согласно изобретению снабжено установленными между коаксиальными цилиндрами тремя заборными лопатками, каждая из которых выполнена из двух частей, при этом угол подъема нижней части каждой лопатки выбран равным от 9 до 12o, угол подъема верхней части от 40 до 45o, соотношение длин нижней и верхней частей лопаток выбрано равным 2,13, а отношение суммарной длины частей лопаток к окружному шагу установки лопаток выбрано равным 0,5.

Согласно проведенным испытаниям данная конструкция обеспечивает, при прочих равных условиях, большую производительность при меньших затратах энергии по сравнению с другими конструкциями.

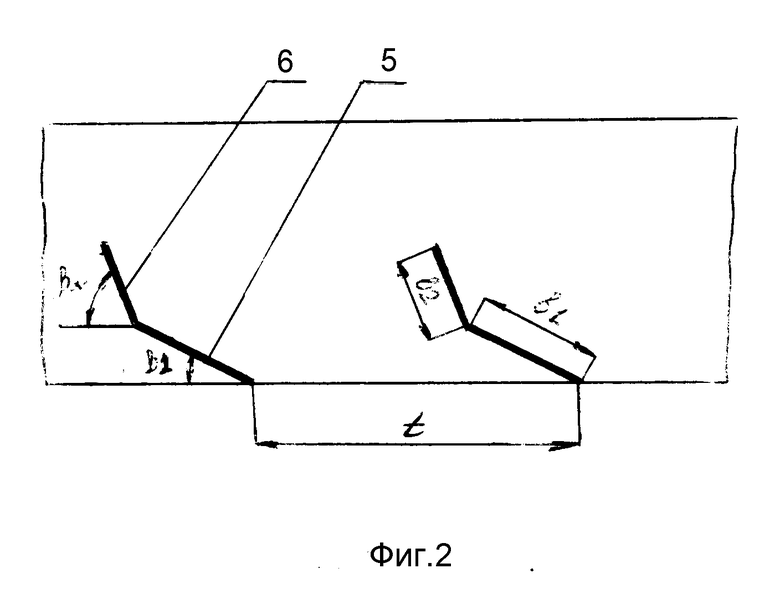

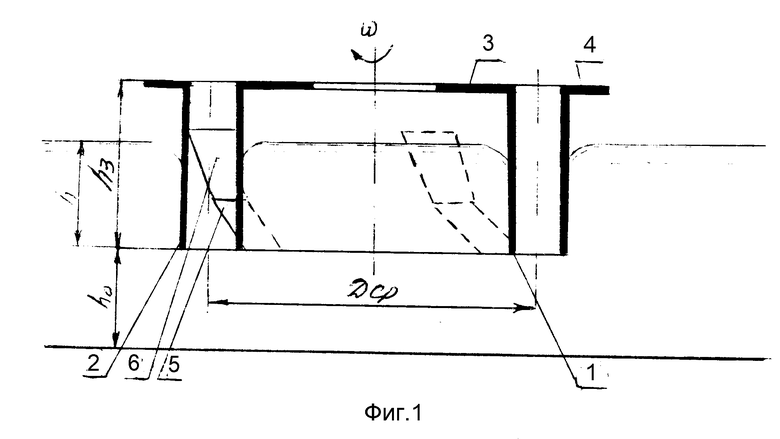

На фиг.1 представлено заборное устройство, вертикальное сечение; на фиг. 2 развертка лопаток по среднему диаметру заборного устройства.

Заборное устройство распылителя содержит приводной вал (не показан), два коаксиальных цилиндра 1 и 2, меньший цилиндр 1 из которых жестко закреплен на валу, и диспергирующее устройство в виде диска 3, прикрепленное к большему цилиндру 2 посредством кольца 4.

Кроме того, заборное устройство снабжено установленными между коаксиальными цилиндрами 1 и 2 тремя заборными лопатками, каждая из которых выполнена из двух частей 5 и 6.

Угол α подъема нижней части 5 лопатки выбран равным от 9 до 12o, угол b подъема верхней части 6 от 40 до 45o, соотношение длин b1 и b2 нижней и верхней частей 5 и 6 лопаток выбрано равным 2,13, а отношение суммарной длины b частей 5 и 6 лопаток окружному шагу t установки лопаток выбрано равным 0,5, т.е. a 9 12o; b 40 - 45o; b1/b2 2,13; b/t 0,5.

Заборное устройство работает следующим образом.

По мере увеличения глубины h погружения в жидкость (от ho до h3) возрастает запас потенциальной энергии жидкости перед входом в заборное устройство. Небольшой угол подъема нижней части лопатки a 9 - 12o) обеспечивает плавное вхождение жидкости в заборное устройство при минимальном гидравлическом сопротивлении. По мере продвижения жидкости по нижней части 5 лопатки запас потенциальной энергии ее уменьшается и для дальнейшего поднятия жидкости в диспергирующее устройство необходимо передать ей дополнительную энергию. Это достигается за счет увеличения угла подъема ( b 40 45o) второй части 6 лопатки. Более рациональный профиль заборных лопаток за счет подбора углов установки и соотношения длин их отдельных частей 5 и 6 позволяет снизить гидравлическое сопротивление потоку движущейся в заборном устройстве жидкости и тем самым повысить производительность и снизить затраты энергии на его работу.

Окружной шаг установки лопаток

t = π•Dср/3

где π 3,14;

Dср. средний диаметр заборного устройства.

Положительный эффект от использования данного технического решения заключается как в непосредственном увеличении поверхности контакта фаз за счет увеличения производительности заборного устройства и как следствие - диспергирующего устройства, так и снижения энергозатрат на работу распылителя в целом. В результате возрастает эффект тепло-массообмена или пылеочистки проводимых на контактном элементе и в аппарате в целом. Повышение производительности заборного устройства позволяет создавать компактные конструкции распылителей, увеличивает интенсивность проводимых процессов за счет увеличения плотности орошения и в результате снижаются размеры аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2003 |

|

RU2248237C1 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 1995 |

|

RU2097143C1 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2011 |

|

RU2456088C1 |

| ДИСПЕРГИРУЮЩЕЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2001 |

|

RU2191056C1 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 1999 |

|

RU2166347C2 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2342968C1 |

| РОТОРНЫЙ ГАЗОПРОМЫВАТЕЛЬ | 1995 |

|

RU2088311C1 |

| РОТОРНО-ПЛЕНОЧНЫЙ СЕПАРАТОР | 1995 |

|

RU2104805C1 |

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081658C1 |

| РОТОРНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2083259C1 |

Использование: в роторных распылительных аппаратах, в выпарных аппаратах с циркуляцией жидкости и т.п., в пищевой, химической и смежных отраслях промышленности. Сущность изобретения: заборное устройство распылителя снабжено установленными между коаксиальными цилиндрами тремя заборными лопатками, каждая из которых выполнена из двух частей. Угол подъема нижней части каждой лопатки выбран равным от 9 до 12o, а угол подъема верхней части - от 40 до 45o. Соотношение длин нижней и верхней частей лопаток выбрано равным 2, 13, а отношение суммарной длины частей лопаток к окружному шагу установки лопаток выбрано равным 0,5. 2 ил.

Заборное устройство распылителя, содержащее приводной вал, два коаксиальных цилиндра, меньший из которых жестко закреплен на валу, и диспергирующее устройство, прикрепленное к большему цилиндру посредством кольца, отличающееся тем, что оно снабжено установленными между коаксиальными цилиндрами тремя заборными лопатками, каждая из которых выполнена из двух частей, при этом угол подъема нижней части каждой лопатки выбран равным 9 - 12o, угол подъема верхней части 40 45o, отношение длин нижней и верхней частей лопаток выбрано 2,13, а отношение суммарной длины частей лопаток к окружному шагу установки лопаток выбрано 0,5.

| Коган В.Б., Харисов М.А | |||

| Оборудование для разделения смесей под вакуумом | |||

| - Л.: Машиностроение, 1976, с.308 и 309 | |||

| Квак Г.И., Константинов Я.М | |||

| Исследование работы распылителя с заборными лопатками | |||

| Химическое и нефтяное машиностроение | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1997-10-10—Публикация

1994-10-10—Подача