Изобретение относится к конструкциям роторных распылительных аппаратов и может быть использовано в пищевой, химической, химико-фармацевтической и других отраслях промышленности для аппаратурного оформления процессов упаривания, ректификации, дистилляции термолабильных смесей под вакуумом, абсорбции, мокрой пылеочистки газов с низкой потенциальной энергией и др.

Известно [1] заборное устройство распылителя, содержащее приводной вал, два коаксиальных цилиндра, меньший из которых закреплен на валу, и диспергирующее устройство, прикрепление к большему цилиндру посредством кольца, отличающееся тем, что оно снабжено установленными между коаксиальными цилиндрами тремя заборными лопатками. Каждая из лопаток выполнена из двух частей, при этом угол подъема нижней части каждой лопатки составляет 9…12°, а угол подъема верхней части - 40…45°, отношение длин нижней и верхней части лопаток принято 2,13, а отношение суммарной длины частей лопаток к окружному шагу установки лопаток b/t выбрано 0,5.

Недостатками этого заборного устройства является: несовершенство конструкции заборных лопаток, вследствие чего оно имеет недостаточную производительность и высокие удельные энергозатраты на организацию своей работы.

Наиболее близким по техническому решению является заборное устройство распылителя [2], содержащее приводной вал, два коаксиальных цилиндра, меньший из которых закреплен на валу, а к большему цилиндру посредством кольца прикреплено диспергирующее устройство, снабженное установленными между коаксиальными цилиндрами тремя заборными лопатками, отличающееся тем, что каждая из лопаток выполнена из трех частей, при этом угол подъема нижней прямой части лопатки принят 12°, средняя часть лопатки представляет собой дужку круга радиусом 0,01…0,02 м, верхняя прямая часть лопатки установлена под углом, принятым 45°, отношение длин нижней и верхней частей лопатки принято 1,16…1,42, а отношение суммарной длины частей лопатки к окружному шагу установки лопаток принято 0,5.

Недостатками данного заборного устройства является: несовершенство конструкции решетки заборных лопаток, вследствие чего заборное устройство имеет относительно высокие удельные энергозатраты на организацию своей работы и недостаточную производительность.

Техническая задача изобретения - повышение производительности заборного устройства и снижение удельных энергозатрат на организацию своей работы.

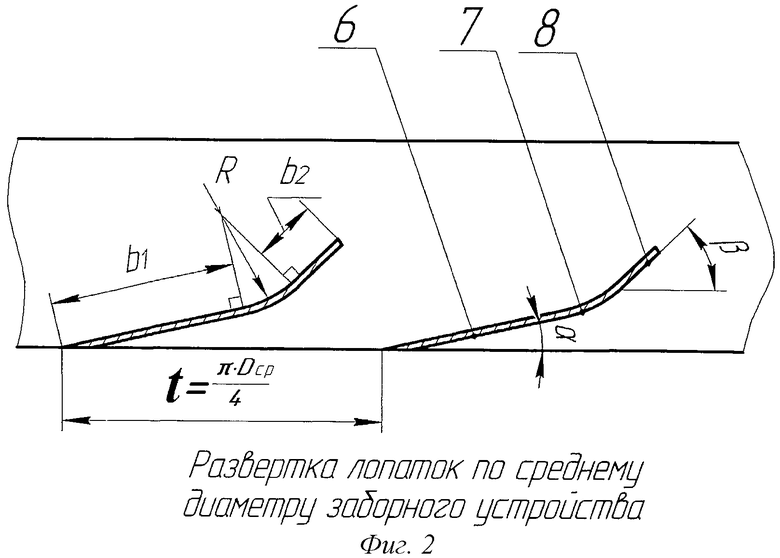

Задача достигается тем, что между коаксиальными цилиндрами устанавливаются четыре заборные лопатки с профилем, предложенным в [2], при этом нижняя и верхняя части заборных лопаток соединяются дужкой круга радиусом R=0,01 м, отношение суммарной длины b частей лопатки к сумме длин нижней и средней частей лопатки (b1+bR) принято 1,6, а отношение суммарной длины b частей лопатки к верхней b2 части лопатки принято 2,69…2,85, при этом отношение суммарной длины частей лопатки к окружному шагу установки лопаток b/t принято 0,5.

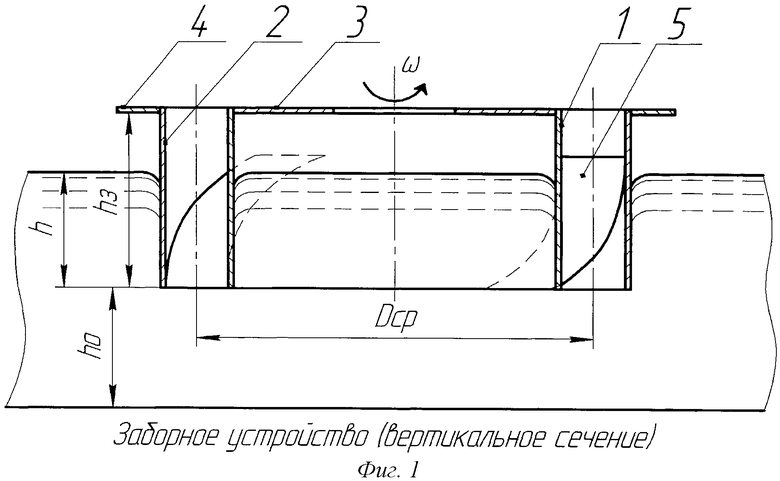

На фигуре 1 представлено заборное устройство (вертикальное сечение); на фигуре 2 - развертка лопаток по среднему диаметру заборного устройства.

Заборное устройство распылителя содержит приводной вал (не показан), два коаксиальных цилиндра 1 и 2, меньший цилиндр 1 закреплен на валу при помощи диска 3, а диспергирующее устройство (не показано) с помощью кольца 4 крепится к большему цилиндру 2. Между коаксиальными цилиндрами 1 и 2 установлены четыре заборные лопатки 5, каждая из которых выполнена из трех частей: нижней 6, средней 7, верхней 8.

Нижняя часть лопатки - прямая пластинка длиной b1, средняя часть лопатки - дужка круга радиусом R=0,01 м, верхняя часть лопатки - прямая пластинка длиной b2. Нижняя часть лопатки установлена под углом α=12°, а верхняя под углом β=45°.

Заборное устройство работает следующим образом. По мере увеличения глубины h погружения в жидкость (от ho до h3) возрастает запас потенциальной энергии жидкости перед входом в заборное устройство. Угол подъема нижней 6 части лопатки α=12° обеспечивает плавное вхождение жидкости в заборное устройство при минимальном гидравлическом сопротивлении. По мере продвижения жидкости по нижней части лопатки запас потенциальной энергии уменьшается. Для поднятия жидкости в диспергирующее устройство угол подъема верхней 8 части лопатки принят β=45°. Для снижения гидравлического сопротивления движению жидкости по лопатке ее средняя 7 часть выполнена в виде дужки круга радиусом R=0,01 м. Для достижения технической задачи изобретения важно выдержать отношение суммарной длины частей лопатки к верхней части лопатки b/b2 в диапазоне 2,69…2,85, который влияет на длину верхней части лопатки, определяющей, в большей степени, величину производительности и энергозатрат.

Увеличение числа заборных лопаток с 3 до 4 приводит к уменьшению длины каждой лопатки, поскольку окружной шаг установки лопаток t=π·Dcp/z, где π=3,14; Dcp - средний диаметр заборного устройства; z - число заборных лопаток (z=4). При отношении b/t=0,5 уменьшение t приведет к уменьшению суммарной длины частей лопатки b.

Таким образом, увеличение числа заборных лопаток с 3 до 4 позволит создавать более равномерный поток жидкости в заборном устройстве, а уменьшение длины лопаток снизит гидравлическое сопротивление проходу жидкости по каналу заборного устройства.

Согласно проведенным испытаниям заборное устройство с 4 заборными лопатками с b/b2=2,69…2,85; b/(b1+bR)=1,6; R=0,01 м; b/t=0,5; α=12° и β=45° обеспечивает большую производительность при меньших удельных энергозатратах, что объясняется более совершенной конструкцией решетки заборных лопаток.

Положительный эффект от использования данного технического решения заключается в увеличении поверхности контакта фаз и кратности циркуляции жидкости на контактном элементе, снижении энергозатрат на работу распылителя и роторного распылительного аппарата в целом. В результате повышается эффективность проводимых процессов как на контактном элементе, так и в аппарате в целом. Повышение производительности заборного устройства позволяет создавать более компактные и высокопроизводительные конструкции распылителей, интенсифицирует проводимые процессы за счет увеличения поверхности контакта фаз, плотности орошения и кратности циркуляции в роторном распылительном аппарате. Снижение энергозатрат на работу заборного устройства позволит снизить энергозатраты как на работу распылителя, так и на работу аппарата в целом.

Литература

1. Сорокопуд А.Ф., Даниленко М.И. Заборное устройство распылителя: Патент № 2092248. - Опубл. в БИ 1997, №28.

2. Сорокопуд А.Ф., Тарабрин Д.В. Заборное устройство распылителя: Патент №2248237. - Опубл. в БИ 2005, №8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2003 |

|

RU2248237C1 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 1994 |

|

RU2092248C1 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2342968C1 |

| ДИСПЕРГИРУЮЩЕЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2001 |

|

RU2191056C1 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 1999 |

|

RU2166347C2 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 1995 |

|

RU2097143C1 |

| РАСПЫЛИТЕЛЬ | 2013 |

|

RU2540662C1 |

| Тепломассообменный роторный аппарат | 1975 |

|

SU550162A1 |

| Аппарат для обработки газов | 1985 |

|

SU1324676A1 |

| Аэрационный блок | 1987 |

|

SU1440549A1 |

Изобретение относится к конструкциям роторных распылительных аппаратов и может быть использовано в пищевой, химической, химико-фармацевтической и других отраслях промышленности для аппаратурного оформления процессов упаривания, ректификации, дистилляции термолабильных смесей под вакуумом, абсорбции, мокрой пылеочистки газов с низкой потенциальной энергией и др. В заборном устройстве распылителя между коаксиальными цилиндрами установлены четыре заборных лопатки. Нижняя и верхняя части заборных лопаток соединяются дужкой круга радиусом 0,01 м. Отношение суммарной длины частей лопатки к сумме длин нижней и средней частей лопатки 1,6. Отношение суммарной длины частей лопатки к верхней части лопатки 2,69…2,85. Техническим результатом изобретения является повышение производительности заборного устройства и снижение удельных энергозатрат на организацию его работы. 2 ил.

Заборное устройство распылителя, содержащее приводной вал, два коаксиальных цилиндра, меньший из которых закреплен на валу, а к большему цилиндру посредством кольца прикреплено диспергирующее устройство, снабженное установленными между коаксиальными цилиндрами заборными лопатками, отличающееся тем, что между коаксиальными цилиндрами установлены четыре заборные лопатки, при этом нижняя и верхняя части заборных лопаток соединяются дужкой круга радиусом 0,01 м, отношение суммарной длины частей лопатки к сумме длин нижней и средней частей лопатки 1,6, а отношение суммарной длины частей лопатки к верхней части лопатки 2,69…2,85.

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2003 |

|

RU2248237C1 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 1994 |

|

RU2092248C1 |

| RU 20997243 С1, 27.11.1997 | |||

| Распылитель жидкости | 1986 |

|

SU1362500A1 |

| ДИСПЕРГИРУЮЩЕЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2001 |

|

RU2191056C1 |

| US 3716193 A, 13.02.1973 | |||

| US 4221332 A, 09.09.1980 | |||

| СБОРНАЯ ДИСКОВАЯ ФРЕЗА | 1995 |

|

RU2094181C1 |

| Способ сравнительной оценки износостойкости пар образцов материалов и устройство для его осуществления | 1989 |

|

SU1663505A1 |

| JP 54085410 A, 07.07.1979. | |||

Авторы

Даты

2012-07-20—Публикация

2011-03-15—Подача