Изобретение относится к конструкции роторных тепло-массообменных аппаратов с внутренней циркуляцией жидкости и может быть использовано в пищевой, химической и смежных отраслях промышленности при аппаратурном оформлении процессов пыле-газоочистки, вакуумной ректификации, упаривания и т.п.

Известен роторный массообменный аппарат, состоящий из вертикального корпуса, внутри которого вмонтированы тарелки с патрубками для прохода газовой (паровой) фазы [1] Соосно с корпусом на вращающемся валу установлены распылительные роторы, выполненные в виде полого тонкостенного цилиндра с гофрированной в вертикальном направлении боковой поверхностью, с отверстиями на внешних гребнях гофр для прохода диспергируемой жидкости. Заборное устройство распылительного ротора выполнено в виде ступенчатой винтовой втулки, внутри которой укреплена ленточная спираль, ограниченная вращающимся тонкостенным полым цилиндром. Этот цилиндр имеет в верхней части направляющий заплечик, расположенный выше ступени винтовой втулки и отогнутый под углом, обеспечивающим направление движения жидкости в нижнюю зону диспергирующего цилиндра.

Недостатком известного устройства является невысокая производительность заборного устройства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является заборное устройство распылителя, содержащее два коаксиальных цилиндра с подъемными лопатками между ними [2]

Недостатком этого устройства является высокое гидравлическое сопротивление потоку жидкости и, как следствие, недостаточная производительность и высокие затраты энергии на подъем жидкости.

Задачей изобретения является повышение производительности заборного устройства по жидкости и снижение затрат энергии на организацию его работы.

Поставленная задача решается тем, что в заборном устройстве распылителя, содержащем два коаксиальных цилиндра с подъемными лопатками между ними, согласно изобретению подъемные лопатки выполнены в виде дуги окружности, при этом устройство снабжено установленными у нижнего и верхнего торцов большого цилиндра направляющими элементами с коноидальными поверхностями.

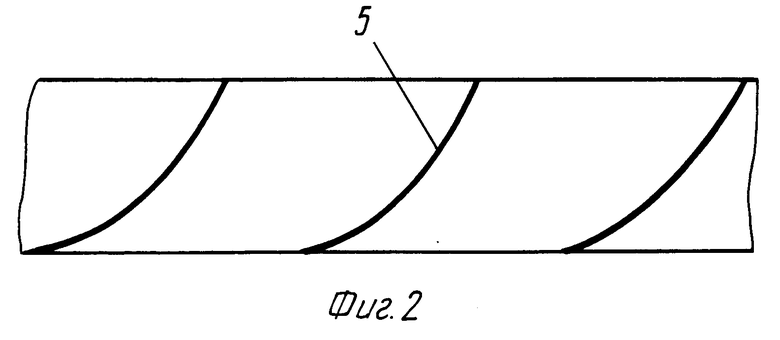

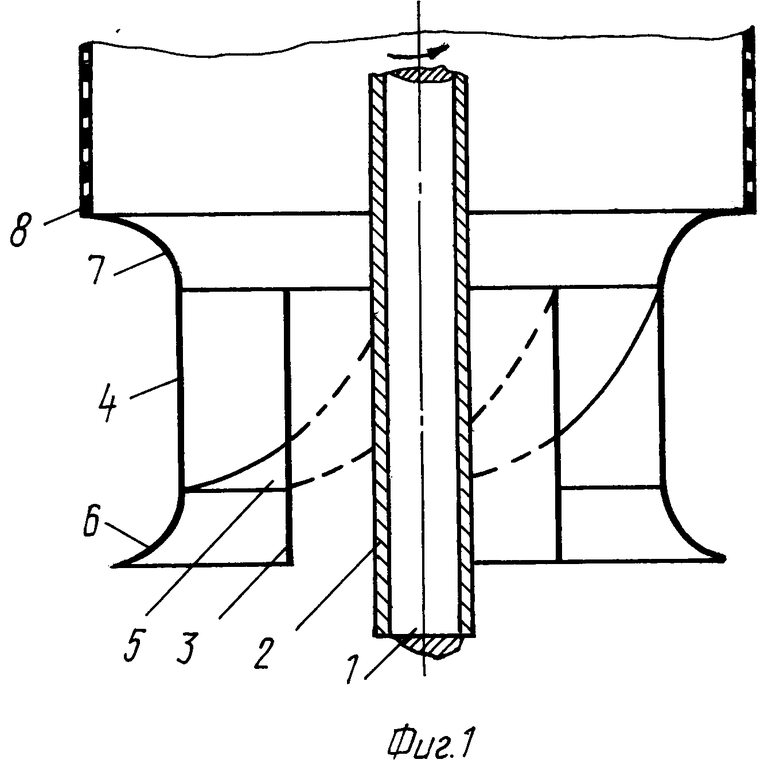

На фиг. 1 представлено заборное устройство, вертикальное сечение; на фиг. 2 развертка подъемных лопаток по среднему диаметру заборного устройства.

Заборное устройство распылителя содержит вал 1, на котором закреплена дистанционная втулка 2, два коаксиальных цилиндра 3 и 4 с подъемными заборными лопатками 5.

Устройство снабжено установленными у нижнего и верхнего торцов большего цилиндра 4 направляющими элементами 6 и 7 с коноидальными поверхностями.

Элемент 6 выполняет роль направляющего аппарата, а элемент 7 служит для снижения гидравлического сопротивления при движении жидкости из заборного устройства к перфорированному цилиндру 8.

Заборное устройство работает следующим образом.

Рабочая жидкость, в которую погружено заборное устройство при его вращении, за счет наклонно установленных заборных подъемных лопаток 5 приобретает некоторую осевую скорость и соответствующий напор. В результате жидкость поступает в перфорированный цилиндр 8.

Производительность и удельные затраты энергии на организацию работы заборного устройства существенным образом зависят от сопротивления движению потока жидкости через заборное устройство, которое складывается из сопротивления входа, сопротивления движению потока между цилиндрами по заборным лопаткам и сопротивления выхода жидкости из заборного устройства. Минимальное сопротивление входу и выходу потока жидкости из заборного устройства будет обеспечено в том случае, когда поток плавно изменяет как направление, так и скорость. Непременным условием наименьшего гидравлического сопротивления в таких случаях является обеспечение условий безотрывного течения потока по поверхностям. В случае отрыва потока от поверхности, при резком изменении направления и скорости, в местах отрыва появляются вихревые зоны, которые создают сопротивление потоку, отнимая часть его энергии на создание вихрей и поддержание их вращения.

С целью снижения сопротивления потоку на входе и выходе из заборного устройства предлагается установить направляющие элементы 5 и 7, имеющие коноидальные поверхности по ходу движения жидкости. Это обеспечит плавный вход и выход жидкости из заборного устройства при наименьших гидравлических сопротивлениях, поскольку отсутствует отрыв потока жидкости от направляющей поверхности и в результате не образуются в местах отрыва вихревые зоны.

Для обеспечения безотрывного течения потока между коаксиальными цилиндрами предлагается заборные лопатки выполнять в виде дуги окружности, что обеспечит плавное изменение скорости потока жидкости как по величине, так и по направлению.

Направляющие элементы 6 и 7 установлены соответственно у начала и конца подъемных заборных лопаток 5 большего диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 1999 |

|

RU2166347C2 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2003 |

|

RU2248237C1 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 1994 |

|

RU2092248C1 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2342968C1 |

| РОТОРНО-ПЛЕНОЧНЫЙ СЕПАРАТОР | 1995 |

|

RU2104805C1 |

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081658C1 |

| РОТОРНЫЙ ГАЗОПРОМЫВАТЕЛЬ | 1995 |

|

RU2088311C1 |

| ДИСПЕРГИРУЮЩЕЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2001 |

|

RU2191056C1 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 2011 |

|

RU2456088C1 |

| РОТОРНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2083259C1 |

Использование: в пищевой, химической и смежных отраслях промышленности при аппаратурном оформлении процессов пыле-газоочистки, вакуумной ректификации, упаривания и т.п. Сущность изобретения: в заборном устройстве распылителя подъемные лопатки выполнены в виде дуги окружности. Устройство снабжено установленными у нижнего и верхнего торцов большего цилиндра направляющими элементами с коноидальными поверхностями. 2 ил.

Заборное устройство распылителя, содержащее два коаксиальных цилиндра с подъемными лопатками между ними, отличающееся тем, что подъемные лопатки выполнены в виде дуги окружности, при этом устройство снабжено установленными у нижнего и верхнего торцов большего цилиндра направляющими элементами с коноидальными поверхностями.

| Коган Б.Б., Харисов М.А | |||

| Оборудование для разделения смесей под вакуумом.- Л.: Машиностроение, 1976, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Квак Г.И., Константинов Я.М | |||

| Исследование работы распылителя с заборными лопатками | |||

| Химическое и нефтяное машиностроение, 1977, N 12. | |||

Авторы

Даты

1997-11-27—Публикация

1995-05-18—Подача