Изобретение относится к технологии полимеров, в частности к способам получения полистирольного латекса, и может быть использовано в производстве таковых для различных областей применения (производство пенорезины, водоэмульсионных красок, мелованной бумаги и др.)

Известен способ получения полистирольного латекса эмульсионной полимеризацией стирола с введением эмульгатора и мономера по ходу процесса [1] Однако, этот способ не позволяет получать концентрированный латекс, устойчивый в процессе синтеза.

Известен способ получения полистирольного латекса путем эмульсионной полимеризации стирола с введением эмульгатора и мономера по ходу процесса со скоростью, обеспечивающей конверсию ранее введенного мономера 90 98% то есть поддерживающей в системе соотношение стирол полистирол в пределах (1 9)-(1 49). При этом в начале процесса в аппарат вводят 0,2 мас.ч эмульгатора (0,15 мас. на воду) и 10 мас. ч стирола [2] Способ позволяет получить устойчивые как в процессе синтеза, так и к последующим механическим воздействиям латексы с концентрацией 43 46% Недостатком указанного способа является получение латекса с относительно мелким размером частиц (110 150 нм). К недостаткам данного способа также следует отнести необходимость введения большого количества эмульгатора от 3,6 ч. до 5,0 мас. ч, что в свою очередь приводит к значительной пенообразующей способности латекса. Высокая пенистость латекса снижает его технологические свойства в производстве красок, мелованной бумаги и вынуждает вводить специальные пеногасящие добавки.

Задачей настоящего изобретения является получение концентрированного низкоэмульгаторного полистирольного латекса, имеющего частицы с размером 180-240 нм. Укрепление размера латексных частиц снижает их удельную поверхность и как следствие их адсорбционную ненасыщенность, что позволяет уменьшить количество вводимого поверхностно-активного стабилизатора (эмульгатора) без потери устойчивости латекса.

Задача решена с помощью разработанного способа получения концентрированного полистирольного латекса, заключающегося в первоначальном формировании уменьшенного фронта центров роста латексных частиц с последующей контролируемой полимеризации вводят 0,1-0,3 мас.ч. эмульгатора и 3 6 мас. ч. мономера. Оставшееся количество мономера и эмульгатора вводят по ходу процесса непрерывно или порционно со скоростью, обеспечивающей поддержание в системе соотношения стирол полистирол в пределах 1 (1,5 8,0).

Изобретение иллюстрируют следующие примеры.

Пример 1 (по прототипу).

В реактор загружают 105 г (105 мас.ч.) воды, 0,2 г ( 0,2 мас. ч. олеата калия), 0,15 г (0,15 мас. ч.) персульфата калия, 0,1 г (0,1 мас. ч.) гидрата окиси калия, 0,05 г)0,05 мас. ч.) трилона Б. Поднимают температуру реакционной массы до 70oC и вводят 10 г (10 мас.ч.) стирола. При достижении концентрации латекса 8,2% (98% -ная конверсия) в реактор вводят 6,7 г 15%-ного водного раствора олеата калия (1 мас.ч. эмульгатора и 5,7 мас.ч. воды) и 40 г (40 мас.ч.)стирола. При достижении концентрации латекса 28% (94%-ная конверсия) в реактор вводят 16 г 15-ного водного раствора эмульгатора (2,4 мас. ч. эмульгатора и 13,6 мас.ч. воды) и 50 г (50 мас.ч.) стирола. Полимеризацию продолжают до исчерпания стирола. Общее время полимеризации составляет 10 ч. Конечный латекс имеет концентрацию по сухому веществу 43 среднечисленный размер латексных частиц 120 нм. Общее содержание введенного в процессе полимеризации эмульгатора составляет 3,6 г (3,6 мас.ч.).

Пример 2.

В реактор загружают 115 г (115 мас.ч.) воды, 0,15 г (0,15 мас.ч.) лаурилсульфата натрия, 0,6 (0,6 мас.ч.) трилона Б. Поднимают температуру до 60oC и вводят 5 г (5 мас.ч.) стирола. Через час начинают непрерывное введение в реакционную массу 95 г (95 мас.ч.) стирола и 5,67 г 15%-ного водного раствора лаурилсульфата натрия ( 0,85 мас.ч. лаурилсульфата натрия и 4,82 мас.ч. воды). Подачу реагентов осуществляют со скоростью, поддерживающей в системе соотношения стирол полистирол равным 1 1,5. По окончании подачи температуру поднимают до 70oC и продолжают полимеризацию до исчерпания стирола. Общее время полимеризации составляет 8 ч. Конечный латекс имеет концентрацию 44,1% размер частиц 226 нм, содержание введенного в процессе полимеризации лаурилсульфата натрия составляет 1,0 г (1,0 мас.ч.).

Изобретение иллюстрируют примеры 2 5.

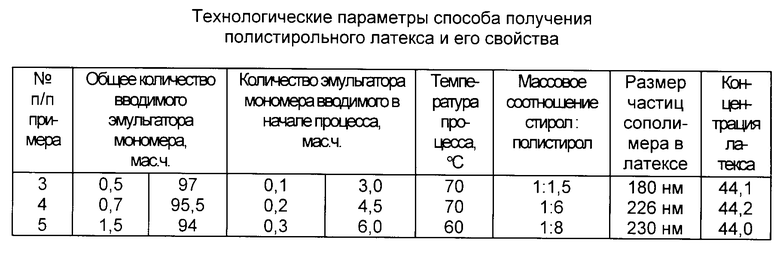

В качестве анионактивного эмульгатора возможно также использование олеата натрия. Полистирольный латекс получают по примерам 3 5 аналогично примеру 2, при этом технологические параметры способа приведены в таблице.

Свойства получаемого латекса представлены в таблице.

Анализ представленный в таблице данных свидетельствует о том, что введение по предлагаемому способу в начало процесса 0,1 0,3 мас. ч. эмульгатора и 3,0 6,0 мас. ч. стирола с последующим введением остального количества эмульгатора и мономера со скоростью, поддерживающей в системе соотношение стирол полистирол в пределах 1 (1,5 8,0) позволяет получать устойчивые низкоэмульгаторные латексы высокой концентрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 1994 |

|

RU2076874C1 |

| КАРБОКСИЛАТНЫЙ ЛАТЕКСНЫЙ ЗАГУСТИТЕЛЬ | 1994 |

|

RU2088610C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО ЛАТЕКСА | 1992 |

|

RU2036202C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ УГЛЕВОДОРОДНОЙ ЭМУЛЬСИИ В ПРОИЗВОДСТВЕ БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 1994 |

|

RU2083593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА С ПОЛЫМИ ПОЛИМЕРНЫМИ ЧАСТИЦАМИ | 1998 |

|

RU2128670C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАУЧУКОВ | 1982 |

|

RU2050370C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1980 |

|

RU2050369C1 |

Использование : изобретение относится к технологии полимеров, в частности к способам получения полистирольного латекса, и может быть использовано в производстве таковых для различных областей применения,например при производстве пенорезины, водоэмульсионных красок, мелованной бумаги. Сущность изобретения : способ получения концентрированного низкоэмульсионного полистирольного латекса с размером частиц сополимера 180 - 240 нм путем эмульсионной полимеризации стирола с введением эмульгатора и мономера по ходу процесса. Общее количество вводимого эмульгатора составляет 0,5 - 1,5 мас.ч., при этом в начале процесса вводят 0,1 - 0,3 мас.ч. эмульгатора и 94 - 97 мас.ч. мономера вводят по ходу процесса со скоростью, обеспечивающей поддержание в системе массового соотношения стирол : полистирол в пределах 1 :(1,5 - 8,0). 1 табл.

Способ получения полистирольного латекса путем эмульсионной полимеризация стирола с введением эмульгатора и мономера по ходу процесса, отличающийся тем, что общее количество вводимого эмульгатора для полимеризации составляет 0,5 1,5 мас.ч. при этом в начале процесса вводят 0,1 0,3 мас.ч. эмульгатора и 3 6 мас.ч. мономера, а остальное количество эмульгатора и 94 97 мас. ч. мономера вводят по ходу процесса со скоростью, обеспечивающей поддерживание в системе массового соотношения стирол полистирол 1 1,5 8,0 соответственно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, патент, 2116864, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, авторское свидетельство, 504794, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-10-10—Публикация

1995-06-05—Подача