Изобретение относится к области получения карбоцепных полимеров и может быть использовано для синтеза низкомолекулярных сополимеров на основе диеновых углеводородов и стирола в нефтехимической промышленности.

Известен способ получения карбоцепных низкомолекулярных полимеров путем сополимеризации диеновых мономеров и стирола в углеводородной среде при 90-150оС в присутствии радикальных инициаторов, при этом в качестве диеновых мономеров применяются дивинил, изопрен или пиперилен (1,3-пентадиен).

Недостатком известного способа является применение цис-изомера пиперилена в качестве диенового мономера. Цис-изомер пиперилена обладает значительно большей полимеризационной активностью в сравнении с трансизомером пиперилена и поэтому используется для получения полимеров с целью достижения большего превращения мономеров и большей скорости в процессе полимеризации. Обычно в присутствии транс-изомера пиперилена скорость и глубина реакции полимеризации снижаются.

Недостаток применения одного цис-изомера пиперилена по известному способу заключается в сложности технологии выделения цис-изомера из его смеси с транс-пипериленом. При всех известных промышленных методах синтеза пиперилена последний получают в виде смеси цис- и транс-изомеров, для выделения цис-изомера из которой требуется применить высокоэффективную ректификацию. Близкие температуры кипения цис-пиперилена (44,1оС) и транс-пиперилена (42,0оС) крайне затрудняют разделение изомеров, требуется сложное технологическое оборудование для осуществления технологического процесса.

Целью изобретения является разработка способа получения карбоцепных низкомолекулярных полимеров методом радикальной полимеризации мономеров в углеводородной среде, который бы позволял широко использовать малоактивный транс-изомер пиперилена в качестве диенового мономера с одновременным повышением скорости полимеризации и глубины превращения мономеров.

Поставленная цель решена применением для получения указанных полимеров в качестве диенового мономера смеси цис- и транс-изомеров пиперилена при соотношении их соответственно от 1 1,5 до 1 2 и стирола в качестве винилового мономера в количестве от 50 до 75 мас. от общей смеси мономеров.

Существенным отличием предложенного способа получения низкомолекулярных полимеров от известного является использование смеси цис- и транс-изомеров пиперилена в сочетании с высоким содержанием стирола в общей реакционной массе. Наличие 50-75% стирола в смеси мономеров позволяет достичь повышения скорости полимеризации, полного превращения мономеров несмотря на применение в этой смеси транспиперилена, обладающего пониженной реакционной способностью. По предложенному способу соотношение цис- и транс-изомеров пиперилена ограничивается соответственно от 1 1,5 до 1 2 по массе. Указанные пределы учитывают изменения соотношения изомеров в зависимости от метода синтеза пиперилена и его переработки. Так, при получении пиперилена в качестве побочного продукта процесса синтеза изопрена методом дегидрирования изопентана, соотношение цис- и транс-изомеров равно около 1 1,7-1,8, а в возвратном пиперилене, не прореагировавшем в процессе радикальной полимеризации, это соотношение возрастает до 1 2,0. Использование в общей смеси мономеров стирола в количестве менее 50 мас.ч. нежелательно, так как при этом снижается скорость полимеризации и выход полимера уменьшается до 60-90% при количестве стирола в смеси более 75 мас.ч. скорость полимеризации увеличивается, но недопустимо возрастает вязкость реакционной массы, что затрудняет протекание процесса.

В соответствии с предложенным способом процесс полимеризации мономеров осуществляется в среде углеводородного растворителя. В качестве растворителя применяются ароматические или алифатические углеводороды, такие как толуол, ксилол, сольвент, уайт-спирит, гексан или их смеси. Обычно используют от 50 до 150 мас.ч. растворителя в расчете на 100 мас.ч. мономеров. При снижении количества растворителя менее указанного возрастает вязкость реакционной массы, что затрудняет проведение процесса. Температура, при которой осуществляют реакцию, обычно составляет 100-150оС, однако может быть и понижена до 80-90оС. Наиболее подходящим радикальным инициатором процесса является гидроперекись изопропиленбензола (гипериз), могут быть применены и другие гидроперекиси и перекиси, а также азосоединения. В зависимости от 2 до 6 мас. ч. молекулярная масса полимера, получаемого по предложенному способу, изменяется в пределах от 3 до 10 тыс. в зависимости от условий полимеризации. Применение регуляторов молекулярной массы полимера обычно не требуется, так как передача цепи осуществляется непосредственно на инициатор и растворитель.

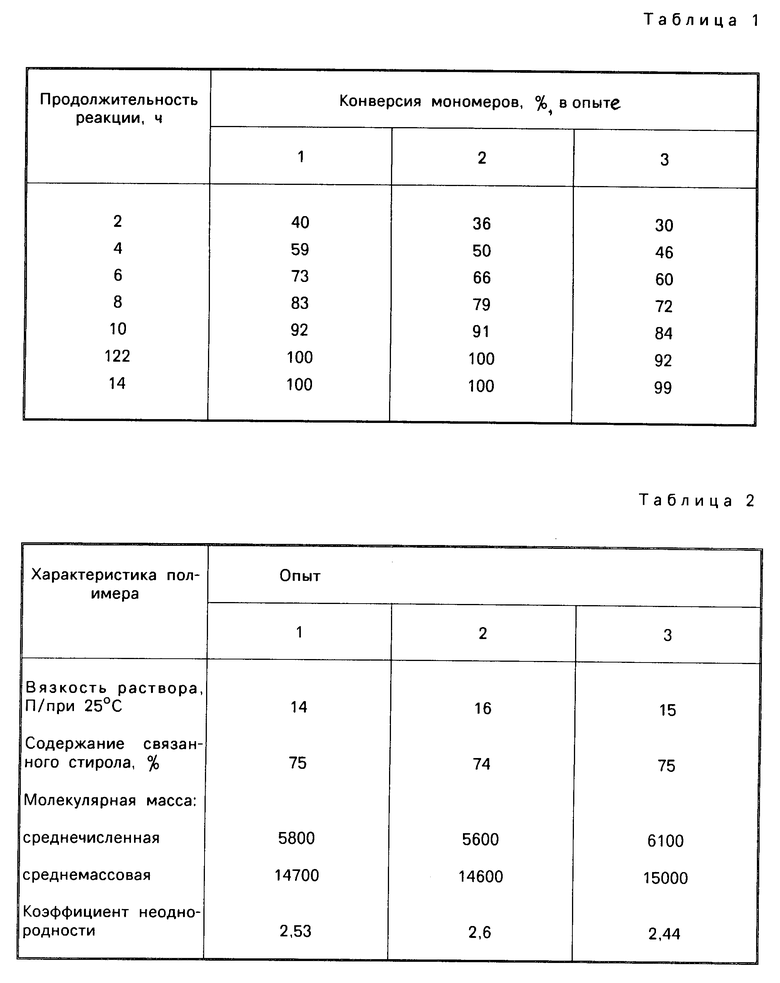

П р и м е р 1. В автоклав из нержавеющей стали объемом 10 л, снабженный мешалкой и рубашкой для подогрева и охлаждения, последовательно загружают толуол 100 мас.ч. стирол (конц. 99%) 75 мас.ч. пиперилен (конц. 85%) 25 мас. ч. гидроперекись изопропилбензола (конц. 92%) 2 мас.ч. Включают мешалку, подогревают содержимое аппарата до 110оС и проводят реакцию полимеризации. Через 6 ч реакции температуру в автоклаве повышают до 140оС, а через 8 ч реакции в автоклав вводят еще 2 мас.ч. гидроперекиси. По ходу реакции отбирают пробы содержимого аппарата для определения конверсии мономеров. В соответствии с описанным осуществляют 3 одинаковых опыта, но с различным соотношением цис- и транс-изомеров в исходном пиперилене: 1 1,5; 1 1,75 и 1 2 соответственно в опытах 1, 2, 3. Результаты проведенных опытов приведены в табл. 1 и 2.

Через 14 ч по окончании опытов из аппарата сливают раствор сополимера в толуоле, определяют вязкость раствора, содержание связанного стирола в полимере и молекулярно-массовое распределение полимера с помощью гель-хроматографа фирмы "Вотерс"

Как видно из результатов, в опытах получены образцы карбоцепного низкомолекулярного полимера со среднечисленной мол. м. 5,6-6,1 тыс. достигнуто полное превращение мономеров. Изменение условий проведения опытов практически не влияет на вязкость раствора полимера, содержание в нем связанного стирола и мало влияет на молекулярную массу полимера.

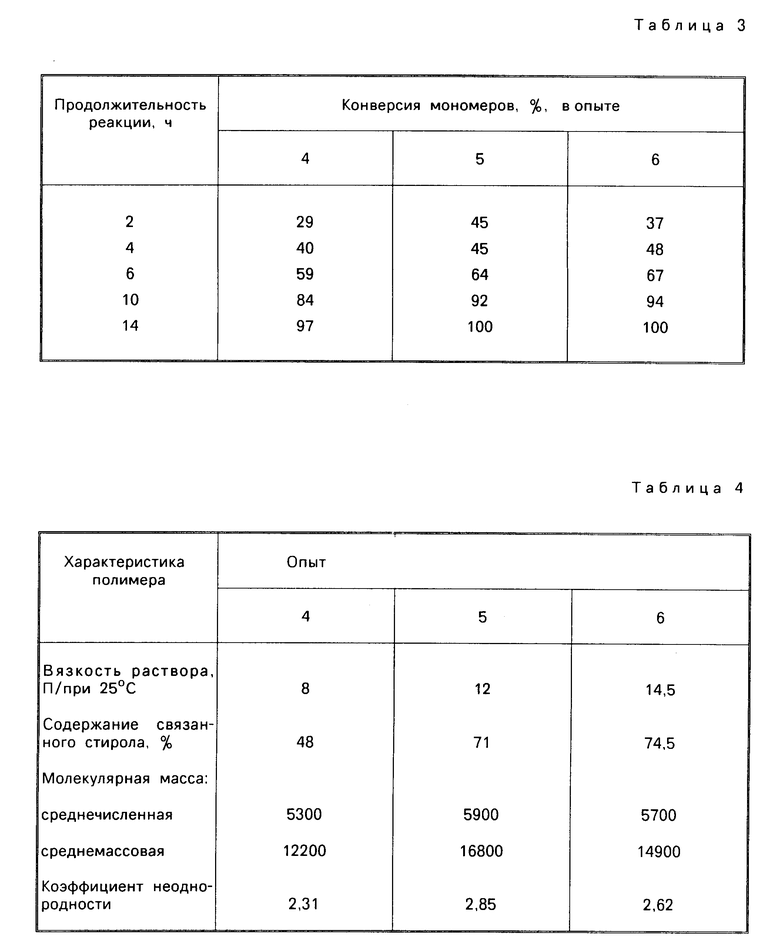

П р и м е р 2. В условиях, описанных в примере 1, осуществляют опыты 4, 5, 6 при переменном количестве стирола в мономерной смеси соответственно 50, 70 и 75 мас.ч. Соотношение цис- и транс-изомеров в исходном пиперилене составляет 1 1,76, количество растворителя толуола 150 мас.ч. инициатора гипериза 3 мас.ч. на 100 мас.ч. мономеров. Температуру реакционной массы в полимеризаторе в течение первых 3 ч реакции выдерживают 90-95оС, а затем постепенно повышают до 130оС. По ходу реакции из автоклава отбирают пробы для определения конверсии мономеров, а по окончании реакции характеризуют свойства полимера.

Результаты проведенных опытов приведены в табл. 3 и 4.

Результаты показывают, что наличие стирола в количестве от 50 до 75 мас. ч. в смеси мономеров позволяет добиться практически полного превращения мономеров в процессе сополимеризации со смесью цис- и транс-изомеров пиперилена в качестве диенового мономера. Вместе с тем заметно снижение глубины превращения мономеров с уменьшением содержания стирола в смеси до 50 мас.ч.

Таким образом, предложенный способ получения низкомолекулярных полимеров позволяет использовать в качестве исходного сырья технический пиперилен, содержащий значительное количество транс-изомера, что значительно снижает требования к качеству используемого пиперилена, снижает его стоимость, а в месте с ним и стоимость полимера.

Применение пиперилен-стирольного полимера, полученного по предлагаемому способу, в лакокрасочной промышленности в качестве заменителя известных пленкообразователей позволит получить значительный экономический эффект, так как перспективная стоимость полученного продукта в 1,5-2 раза ниже стоимости известных продуктов. Одновременно открывается возможность значительной экономии растительных масел, так как в рецепторах пленкообразователей на основе полного полимера растительные масла исключаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАУЧУКОВ | 1982 |

|

RU2050370C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО КАРБОЦЕПНОГО КАУЧУКА | 1990 |

|

RU1732672C |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1979 |

|

SU1840785A1 |

| Способ получения низкомолекулярных полимеров с концевыми гидроксильными группами | 1980 |

|

SU995497A1 |

| Способ получения синтетического каучука | 1972 |

|

SU445296A1 |

| Способ получения полипиперилена | 1982 |

|

SU1035035A1 |

| Способ получения сополимеров | 1978 |

|

SU763363A1 |

| Способ получения статических карбоцепных сополимеров | 1980 |

|

SU907011A1 |

| Способ получения нефтеполимерной смолы | 1981 |

|

SU952865A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1998 |

|

RU2141973C1 |

Использование: в нефтехимической промышленности при получении низкомолекулярных карбоцепных полимеров. Сущность изобретения: способ получения полимеров заключается в радикальной сополимеризации стирола со смесью цис- и транс-изомеров пиперилена. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ сополимеризацией диенового мономера со стиролом в среде углеводородного растворителя при 90 150oС в присутствии радикальных инициаторов, отличающийся тем, что, с целью повышения конверсии мономеров и экономичности процессов, а также упрощения его технологии, в качестве диенового мономера применяют 50 25 мас. (от общей смеси мономеров) смеси цис- и транс-изомеров пиперилена при их массовом соотношении от 1 1,5 до 1 2.

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО КВАСА | 2015 |

|

RU2586594C1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

Авторы

Даты

1995-12-20—Публикация

1980-11-21—Подача