Изобретение относится к производству эпоксидных дисперсий, а именно к способу получения и составам эпоксидных дисперсий, применяемых преимущественно в композициях для обработки стеклянного волокна.

Известен способ получения композиций для покрытия путем смешения водной дисперсии эпоксидной диановой смолы, водной дисперсии полиуретансемикарбазида и метилакрилата. Водную суспензию получают прямым эмульгированием водной дисперсии в водном растворе эмульгатора -несимметричного блок-сополимера пропилен- и этиленоксида [2]

При разбавлении дисперсии до вязкости, необходимой при использовании ее для обработки стеклянного волокна, она становится нестабильной.

Наиболее близким по совокупности существенных признаков к изобретению является способ получения эпоксидных дисперсий с использованием различных ПАВ, например блок-сополимеров окиси этилена и окиси пропилена, уретановых и пр. [3]

Полученные дисперсии недостаточно стабильны.

Задача, на разрешение которой направлено изобретение, заключается в разработке способа получения стабильности эпоксидной дисперсии с высокими технологическими свойствами, используемой преимущественно в композициях для обработки стеклянного волокна.

При решении этой задачи получен технический результат, заключающийся в высокой коллоидно-химической устойчивости полученной дисперсии, сохраняющейся при разбавлении, простоте и низкой энергоемкости способа получения дисперсии, а также в реализации свойств дисперсии в дальнейших технологических операциях по получению стекломатериалов высокого качества.

Технический результат достигается за счет разработки способа получения дисперсии, заключающегося в прямом эмульгировании эпоксидной смолы в воде с использованием в качестве ПАВ водорастворимого продукта взаимодействия гидроксилсодержащего сополимера окиси этилена и окиси пропилена и толуилендиизоцианата с динамической вязкостью при 50oC 1500-5500 МПа при следующем соотношении компонентов, мас.

Эпоксидная смола 0,6-25

Продукт взаимодействия гидроксилсодержащего сополимера окиси этилена и окиси пропилена и толуилендиизоцианата 1,5-70

Вода Остальное

Кроме того, для увеличения стабильности дисперсий некоторых эпоксидных смол, дисперсия может дополнительно содержать полиэтиленгликоль в количестве 0,5-10 мас.

Причинно-следственная связь между совокупностью признаков изобретения и достигаемым техническим результатом заключается

во-первых, в том, что блок-сополимер этилен и пропиленоксида, блокированный диизоцианатами, в данной совокупности играет роль эмульгатора, а также выполняет роль пленкообразующего вещества и смазки в замасливающих композициях, использующих предлагаемую эпоксидную дисперсию, чему способствует более высокая молекулярная масса блок-сополимера;

во-вторых, сочетание эпоксидной смолы и блок-сополимера окиси этилена и окиси пропилена, блокированного диизоцианатами, обеспечивает адгезионную связь замасливающих композиций, использующих эту дисперсию, со связующими на основе реакто- и термопластичных смол;

в-третьих, сочетание блок-сополимера окиси этилена и окиси пропилена, блокированного диизоцианатами, с полиэтиленгликолями повышает стабильность дисперсий некоторый эпоксидных смол;

в-четвертых, сочетание всех существующих признаков изобретения обеспечивает:

простой способ и низкую энергоемкость приготовления дисперсии: комнатная температура, скорость перемешивания 55 об/мин;

высокую стабильность как концентрированных, так и разбавленных дисперсий;

хорошую технологичность замасливающих композиций с применением этих дисперсий;

получение стекломатериалов высокого качества.

При получении эмульсии используют Лапрол ПГ-40, представляющий собой раствор уретанового олигомера в воде, получаемый каталитической реакцией гидроксилсодержащего статистического сополимера окиси этилена и окиси пропилена и толуилендиизоцианата с динамической вязкостью при 50oC 1500-5500 МПа (ТУ 6-55-221-1280-92).

Пример 1. Дисперсия получается смешением расчетных количеств эпоксидной смолы, блок-сополимера окиси этилена и окиси пропилена, блокированного диизоцианатом, воды и перемешивании при комнатной температуре при скорости 55 об/мин.

Полученная дисперсия характеризуется следующим составом, мас.

Эпоксидная смола УП640-Т ТУ 6-05-241-163-82 25

Блок-сополимер окиси этилена и окиси пропилена, блокированный диизоцианатами ТУ 6-55-221-1280-92 62,5

Вода Остальное

Пример 2. Дисперсия готовится по примеру 1 и характеризуется следующим составом, мас.

Эпоксидная смола ЭД-20 ГОСТ 10587-84 10

Блок-сополимер окиси этилена и окиси пропилена, блокированный диизоцианатами ТУ 6-55-221-1280-92 25

Вода Остальное

Пример 3. Дисперсия готовится по примеру 1 и характеризуется следующим составом, мас.

Эпоксидная смола ЭД-22 ГОСТ 10587-84 2

Блок-сополимер окиси этилена и окиси пропилена, блокированный диизоцианатами ТУ 6-55-221-1280-92 5

Вода Остальное

Пример 4. Дисперсия готовится по примеру 1 и характеризуется следующим составом, мас.

Эпоксидная смола ЭД-20 ГОСТ 10587-84 0,6

Блок-сополимер окиси этилена и окиси пропилена, блокированный диизоцианатами ТУ 6-55-221-1280-92 1,5

Вода Остальное

Пример 5. Дисперсия готовится по примеру 1 и характеризуется следующим составом, мас.

Эпоксидная смола ЭД-20 ГОСТ 10587-84 10

Блок сополимер окиси этилена и окиси пропилена, блокированный диизоцианатами ТУ 6-55-221-1280-92 70

Вода Остальное

Пример 6. Дисперсия готовится смешением расчетных количеств эпоксидной смолы, блок-сополимера окиси этилена и окиси пропилена, блокированного диизоцианатами, полиэтиленгликоля и воды при комнатной температуре и перемешивании со скоростью 55 об/мин. Полученная дисперсия характеризуется следующим составом, мас.

Эпоксидная смола Э-45 ТУ 6-10-1587-76 20

Блок-сополимер окиси этилена и окиси пропилена, блокированный диизоцианатами ТУ 6-55-221-1280-92 50

полиэтиленгликоль ТУ 6-14-719-82 5,0

Вода Остальное

Пример 7. Дисперсия готовится по примеру 6 и характеризуется следующим составом, мас.

Эпоксидная смола ЭД-20 ГОСТ 10587-84 1,0

Блок -сополимер окиси этилена и окиси пропилена, блокированный диизоцианатами ТУ 6-55-221-1280-92 1,5

Полиэтиленгликоль ТУ 6-09-911-74 0,5

Вода Остальное

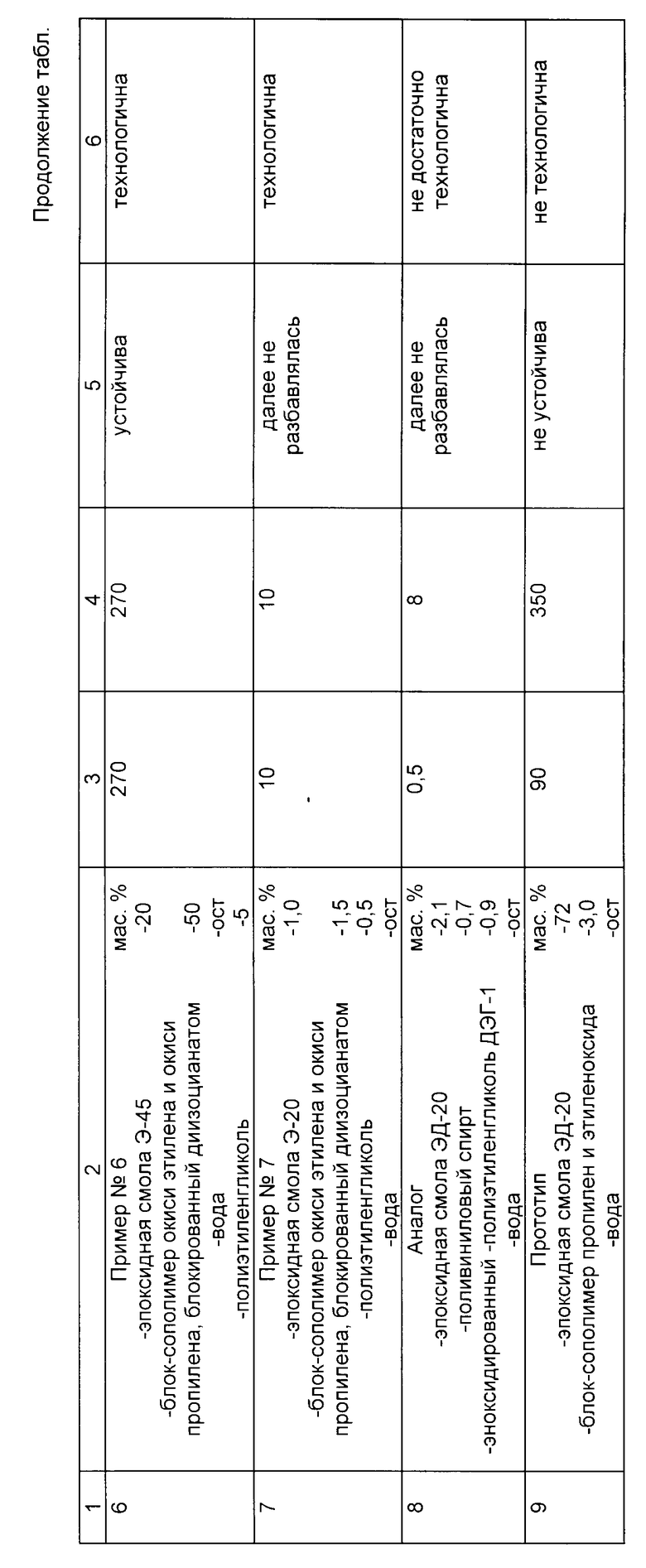

Определялись физико-химические свойства полученных дисперсий. Результаты испытаний приведены в таблице. Из таблицы видно, что дисперсия имеет высокую коллоидно-химическую устойчивость, которая сохраняется при разбавлении (до 2%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1996 |

|

RU2106320C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1997 |

|

RU2129103C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 2000 |

|

RU2167838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОЭМУЛЬСИОННОЙ ЭПОКСИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2165946C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНО-ДИСПЕРСИОННОЙ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ | 1990 |

|

RU2050389C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ СТОЙКИХ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И КОРРОЗИИ | 2002 |

|

RU2227154C2 |

| Замасливатель для непрерывного базальтового волокна | 2021 |

|

RU2790641C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2017777C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ, ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2140961C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2003 |

|

RU2250247C1 |

Изобретение относится к производству эпоксидных дисперсий, а именно к способу производства эпоксидных дисперсий, составам этих дисперсий, применяемым преимущественно в композициях для обработки стеклянного волокна. Технический результат, который может быть получен от использования изобретения заключается в получении эпоксидной дисперсии с высокой коллоидно-химической устойчивостью, в простоте и низкой энергоемкости способа получения и в реализации свойств дисперсии в дальнейших технологических операциях по получению стекломатериалов высокого качества. Этот технический результат достигается за счет разработки способа получения дисперсии, заключающегося в прямом эмульгировании эпоксидной смолы в воде с помощью водорастворимого сополимера окиси этилена и окиси пропилена, блокированного диизоцианатом при следующем соотношении компонентов, мас.%: эпоксидная смола 25-0,6;, эмульгатор 70-1,5; , вода - остальное. Кроме того, для увеличения стабильности эпоксидных смол дисперсия может дополнительно содержать полиэтиленгликоль. 1 з. п. ф-лы, 1 табл.

Эпоксидная смола 0,6 25,0

Продукт взаимодействия гидроксилсодержащего сополимера окиси этилена и окиси пропилена и толуилендиизоцианата 1,5 70,0

Вода Остальное

2. Способ по п.1, отличающийся тем, что дисперсия эпоксидной смолы дополнительно содержит полиэтиленгликоль в количестве 0,5 10,0 мас.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1819900, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Эпоксидные лакокрасочные материалы без растворителей | |||

| Обзорная информация.- М.: НИИТЭХИМ, 1986. | |||

Авторы

Даты

1997-10-10—Публикация

1995-03-20—Подача