Изобретение относится к химической промышленности, а именно к комплексным замасливателям, которые применяются для аппретирования непрерывных базальтовых волокон, предназначенных для изготовления ровинга, базальтовых тканей и базальтопластиков конструкционного назначения с эпоксидной матрицей.

Комплексные многофункциональные замасливатели типа «два в одном», сочетающие в себе функции технологического и адгезионного назначения, являются современной тенденцией создания универсальных замасливателей для непрерывных базальтовых и стеклянных волокон /1. Ivashchenko E.A. Sizing and Finishing Agents for Basalt and Glass Fibers. - Theoretical Foundations of Chemical Engineering, 2009, Vol. 43, No. 4, pp. 511-516. 2. Dhand V., Mittal G., Rhee K.Y. A short review on basalt fiber reinforced polymer composites. - Composites, 2015, Part B, No. 73, pp. 166-180/. Такие замасливатели по технологическим требованиям должны:

а) Обеспечивать склейку множества отдельных элементарных волокон друг с другом в процессе кручения и образования первичной нити, одновременно не допуская склеивания нитей друг с другом на бобине.

б) Облегчать процесс размотки и кручения первичных нитей.

в) Обеспечивать защиту первичной нити от истирания и механических повреждений при прохождении ее через многочисленные направляющие органы текстильных машин во время переработки в текстильные изделия (ткани, геосетки, прошивной материал).

г) Создавать на нити прочную, эластичную и устойчивую к истиранию функциональную адгезионно активную пленку, равномерно распределенную по диаметру элементарной нити и ее длине.

д) Препятствовать накоплению статического электрического заряда при трении.

е) Не иметь неприятный запах и не вызывать кожные заболевания у персонала.

ж) Должны быть на водной основе, технологичны при приготовлении и стабильны в течение 3-24 часов перед применением.

По своим эксплуатационным свойствам комплексные замасливатели должны:

а) Увеличивать адгезию полимерной матрицы к поверхности волокон в композиционных материалах.

б) Обеспечивать увеличение жесткости (модуля упругости) и прочности при межслоевом сдвиге композитного материала.

в) Не ухудшать механические, термические и диэлектрические свойства матрицы из-за диффузии низкомолекулярных веществ с поверхности обработанного волокна.

В зависимости от химической природы волоконного наполнителя и полимерного связующего (реактопласта: эпоксидная или фенольная смола, полиуретан, полиэфир, винилэфир, или термопласта: полипропилен, полиэтилентерефталат, полисульфон и т.п.) целенаправленно разрабатывают многокомпонентные замасливатели с наилучшим сочетанием технологических, эксплуатационных и экономических показателей.

Известен патент РФ 2389698 (МПК С03С 25/24, опубл. 20.05.2010). Техническим результатом, на который направлено изобретение, является уменьшение энергозатрат и времени на приготовление замасливателя. Указанный технический результат достигается тем, что замасливатель для обработки стеклянного и базальтового волокон содержит небольшое число компонентов и включает дициандиамидформальдегидную смолу ДЦУ-ТСТ-23, смазку МАС-4, органосиланы, уксуксную кислоту и воду, при следующем соотношении компонентов, мас.%:

вода - остальное

При этом в качестве органосиланов используют гамма-метакрилоксипропил-триметоксисилан, гамма-глицидоксипропилтриметоксисилан и гамма-аминопропил-триэтоксисилан.

Недостатком замасливателя является недостаточные физико-механические свойства базальтопластиков на основе волокна, аппретированного указанным составом.

Известен патент РФ 2167838 (С03С 25/26, 25/40, опубл. 27.05.2001), по которому обработку минерального волокна осуществляют замасливающим составом со следующим соотношением компонентов, мас.%:

Техническим результатом изобретения является улучшение технологичности процессов выработки и размотки, уменьшение обрывности, пушения, количества ворса при крутке, улучшение производительности процессов текстильной переработки.

Недостатком замасливателя является недостаточные физико-механические свойства базальтопластиков на основе волокна, аппретированного указанным составом.

Наиболее близким к предлагаемому изобретению техническим решением является патент РФ 2641360 (МПК С03С 25/40, опубл. 17.01.2018).

Замасливатель для базальтового волокна содержит следующие компоненты, мас.%:

Технический результат - увеличение прочности аппретированного базальтового волокна: удельная разрывная нагрузка на волокно увеличивается более чем на 20%.

Недостатком известного замасливателя является недостаточные физико-механические свойства базальтопластиков на основе аппретированного указанным составом базальтового волокна, которые зависят не только от разрывной прочности армирующего волокна, но и от величины адгезионного взаимодействия наполнителя и полимерной матрицы.

Технической задачей изобретения является повышение уровня прочностных характеристик базальтопластов, предшествующего уровня техники, на основе непрерывного базальтового волокна и эпоксидной матрицы, которая реализуется за счет применения низкомолекулярных двух- и трехосновных органических кислот, например, щавелевой и лимонной, и эффективной смачивающей добавки: концентрированный водный раствор бис(2-этилгексил)сульфосукцината натрия (продукт марки КС-2).

Известно (3. Джигирис Д.Д., Махова М.Ф. Основы производства базальтовых волокон и изделий. - М.: Теплоэнергетик, 2002. - 411 с.), что базальтовые волокна имеют пористую структуру поверхности (примерно 3-5 об.%) и обладают адсорбционной способностью, поэтому применение низкомолекулярных органических веществ, адсорбирующихся на развитой поверхности волокна и способных закрепляться на ней за счет комплексообразования, например, по карбоксильным группам, с окислами металлов (Al2O3, Fe2O3, FeO, MgO, CaO, TiO2), будет способствовать увеличению адгезионного взаимодействия эпоксидной матрицы к волокну наполнителя. Важно отметить, что содержание реакционноспособных окислов металлов в базальте составляет более 36%, и что оставшиеся непрореагировавшими карбоксильные группы многоосновных кислот в дальнейшем могут взаимодействовать с эпоксидной матрицей. В связи с этим, предполагалось, что применение многоосновных органических кислот, образующих комплексы с оксидами металлов базальтового волокна, может повысить прочность базальтопластов. Интересно также было проверить эффективность такой низкомолекулярной добавки как фурфуриловый спирт, способной к адсорбции на поверхности базальтового волокна и химическому взаимодействию с эпоксидным связующим при изготовлении базальтопластиков.

Плохая смачиваемость базальтового волокна замасливателями на водной основе приводит к наличию на их поверхности участков, не покрытых защитно-адгезионной пленкой, что отрицательно сказывается на физико-механических свойствах самого волокна и композитов на их основе. Поэтому предполагалось, что применение быстродействующих эффективных смачивателей с поверхностно-активными свойствами может повысить качество аппретированного волокна. Для разработки новых рецептур замасливателей нами был выбран продукт с наибольшей скоростью смачивания поверхностей марки СК-2 (ОАО «Ивхимпром», ТУ 2484-370-05744685-2015), представляющий собой концентрированный водный раствор бис(2-этилгексил)сульфосукцината натрия.

Технический результат, который получается от использования изобретения, заключается в создании замасливающих композиций для обработки непрерывных базальтовых волокон, обеспечивающих требуемый уровень физико-механических показателей волокнистых материалов по всем стадиям текстильной переработки, а также высокий уровень характеристик наполненных реакто- и термопластов.

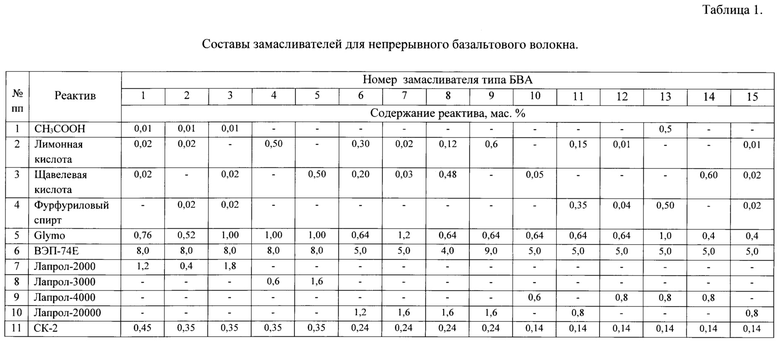

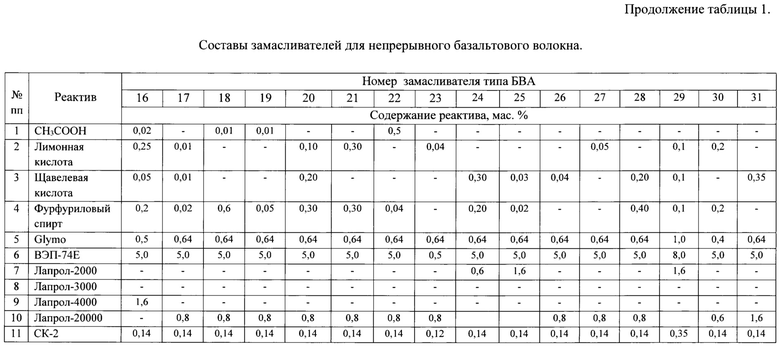

Разработанные составы замасливателей приведены в таблице 1. Замасливатели наносили на непрерывное базальтовое волокно в производственных условиях ООО «Каменный век». После нанесения замасливателя на волокно в виде жгутов 600 текс из 1054 элементарных волокон с диаметром 17 мкм жгуты наматывали на шпули и сушили при 130°С в течение 24 часов. Полученные образцы после термообработки использовали для изготовления микропластиков.

На фиг. 1. изображены бобины с высушенным аппретированным непрерывным базальтовым волокном.

Примеры осуществления изобретения.

Пример 1. Приготовление 100 кг раствора замасливателя БВА-6

В емкость объемом 160 л, снабженную механической мешалкой, при постоянном перемешивании со скоростью 200 об/мин. вносят поочередно 50 кг обессоленной (дистиллированной) воды, 300,00 г (0,30 мас.%) лимонной кислоты, 200,00 г (0,20 мас.%) щавелевой кислоты, 640 г (0,64 мас.%) гамма-глицидоксипропил-триметоксисилана марки «Dynasylan Glymo» (фирма «Evonic»), 5000,00 г (5,00 мас.%) водной эпоксидной дисперсии марки «ВЭП-74Е» (ООО «НПФ «Рекон»), 1200 г (1,20 мас.%) сополимера окиси этилена и окиси пропилена, блокированного толуилендиизоцианатом с молекулярной массой 20000 (ООО «Макромер»), 42,42 кг обессоленной воды, затем скорость перемешивания снижают до 30-40 об/мин и вносят 240 г (0,24 мас.%) смачивателя марки «СК-2» (ОАО «Ивхимпром»). Смесь перемешивают в течение 30 минут и получают 100 кг замасливателя готового к нанесению на базальтовое волокно.

Пример 2. Приготовление 100 кг раствора замасливателя БВА-19

В емкость объемом 160 л, снабженную механической мешалкой, при постоянном перемешивании со скоростью 400 об/мин. вносят поочередно 50 кг обессоленной воды, 10 г (0,01 мас.%) 70% уксусной кислоты, 50 г (0,05 мас.%) фурфурилового спирта, 640 г (0,64 мас.%) гамма-глицидоксипропил-триметоксисилана марки «Dynasylan Glymo» (фирма «Evonic»), 5000,00 г (5,0 мас.%) водной эпоксидной дисперсии марки «ВЭП-74Е», 800 г (0,80 мас.%) сополимера окиси этилена и окиси пропилена с молекулярной массой 20000 марки «Лапрол-20000» (ООО «Макромер»), 43,36 кг обессоленной воды, затем скорость перемешивания снижают до 30-40 об/мин и вносят 140 г (0,14 мас.%) смачивателя марки «СК-2». Смесь перемешивают в течение 30 минут и получают 100 кг замасливателя готового к нанесению на базальтовое волокно.

Примеры №№3-31 отличаются от №№1, 2 различными компонентами состава и их взятом количестве в соответствии с заявленной формулой изобретения.

Полностью составы разработанных замасливателей по примерам осуществления изобретения №№1-31 приведены в таблице 1, но при этом приведенными примерами не ограничиваются все апробированные рецептуры замасливателей, подтверждающих эффективность заявленных составов.

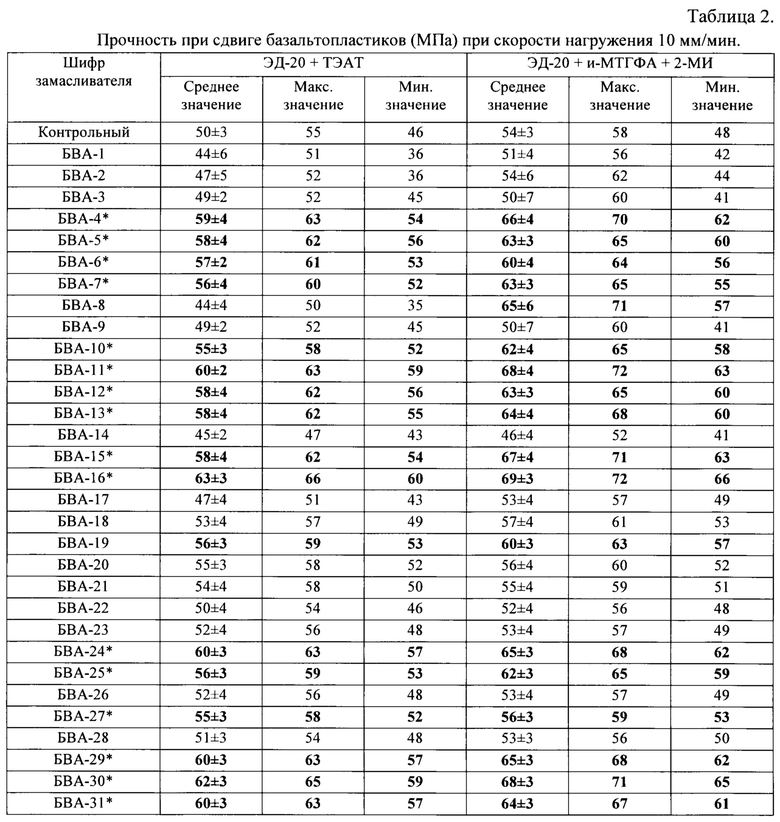

Для оценки эффективности нанесенных на волокно замасливателей изготавливали кольцевые образцы базальтопластиков методом намотки (4. Solodilov V.I., Gorbatkina Y.А. (2006). Properties of unidirectional GFRPs based on an epoxy resin modified with polysulphone or an epoxyurethane oligomer. Mechanics of Composite Materials, 42(6), 513-526. https://doi.org/10.1007/s11029-006-0062-z). В качестве связующих использовали два типа двухкомпонентных эпоксидных смол горячего отверждения. Первое связующее состояло из эпоксидного олигомера ЭД-20 и отвердителя триэтаноламинотитаната (ТЭАТ). Отвердитель вводили в количестве 10 мас.% от массы ЭД-20. Второе связующее состояло из ЭД-20, отвердителя изо-метилтетрогидрофталевого ангидрида (и-МТГФА) и ускорителя 2-метилимидазола (2-МИ). Отвердитель и-МТГФА вводили в количестве 90 мас.% от массы ЭД-20, 2-МИ - 0,2 мас.%.

Образцы композитов на основе матриц, содержащих ТЭАТ, отверждали 8 ч. при 160°С, на основе матриц, содержащих и-МТГФА, - 4 ч. при 140°С. Все полученные образцы имели низкую пористость (1-2 об.%) и высокое содержание армирующих волокон (около 70 об.%).

Механические характеристики определяли на образцах, вырезанных из намотанных колец на универсальной испытательной машине «Instron 3365». Испытания на сдвиг проводили по методу изгиба короткой балки при трехточечной схеме нагружения (5. Композиционные материалы. - Под ред. В.В. Васильева, Ю.М. Тарнапольского. - М.: Машиностроение, 1990. - 512 с.). Выбранный метод чувствителен к изменению свойств границы раздела полимер-волокно. Размеры испытываемых образцов 5×6×40 мм, при этом отношение расстояния между опорами l к толщине образца h составляло 6,4. Скорость перемещения нагружения составляла 10 и 100 мм/мин. Все экспериментальные значения, приведенные в таблице 2, получены усреднением результатов испытания 5 образцов.

Из таблицы 2 видно, что средняя прочность при сдвиге базальтопластиков на основе контрольных аппретированных волокон (серийная продукция АО «Каменный век») и эпоксидной матрицы, отвержденной ТЭАТ, составляет 50 МПа, и отвержденной и-МТГФА - 54 МПа. Для базальтопластиков, полученных на основе эпоксидной матрицы ЭД-20, отвержденной ТЭАТ, и волокон, обработанных замасливателями БВА рецептур 1, 2, 3, 8, 9, 14, 17, 18, 20, 21, 22, 23, 26 и 28, прочность при сдвиге сохраняется на прежнем уровне или меньше контрольных значений. Минимальное снижение прочности составляет 20%. Повышенной, по сравнению с контрольными образцами, прочностью (55 МПа и выше для первого типа эпоксидного связующего) обладают материалы на основе базальтовых волокон, обработанных замасливателем БВА рецептур 4, 5, 6, 7, 10, 11, 12, 13, 15, 16, 19, 24, 25, 27, 29, 30 и 31. Прочность при сдвиге композитов с новыми волокнами (58-63 МПа) выше на 16-26% прочности контрольных образцов (50 МПа).

Аналогичная ситуация наблюдается и для базальтопластиков на основе эпоксидной матрицы, отвержденной и-МТГФА. Базальтопластики на основе этой матрицы и волокон, обработанных замасливателями БВА рецептур 4, 8, 11, 15, 16, 19 и 24 обладают заметно большей прочностью, чем контрольный материал. Так, базальтопластик, армированный волокнами, обработанными замасливателем БВА-4, имеет прочность на 22% выше, чем контрольный, замасливателем БВА-11 - на 26%, БВА-16 на 28%. Следует обратить внимание, что отдельные образцы композитов имеют максимальную прочность при сдвиге от 72 до 76 МПа, что на 33-40% выше средней прочности контрольного образца.

Авторами найдено, что замасливатели с высоким содержанием лимонной кислоты (БВА-9), щавелевой кислоты (БВА-14) и фурфурилового спирта (БВА-18) повышают незначительно прочностные характеристики эпоксидных базальтопластиков на основе двух изученных типов смол, что, очевидно, связано с пересыщением поверхности базальтового волокна низкомолекулярными модификаторами адгезии и ослаблением связи эпоксидной матрицы с самим волокном. Аналогичная картина наблюдается для смесей модификаторов адгезии, когда их суммарное содержание в замасливателе превышает 0,5 мас.% (рецептуры 8, 20, 21 и 28).

При содержании модификаторов и их смесей ниже 0,05 мас.% прочностные характеристики базальтопластиков при сдвиге сохраняется на прежнем уровне или меньше контрольных значений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМАСЛИВАТЕЛЬ ДЛЯ БАЗАЛЬТОВОГО ВОЛОКНА | 2017 |

|

RU2641360C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАМАСЛИВАТЕЛЯ ДЛЯ БАЗАЛЬТОВОГО ВОЛОКНА | 2018 |

|

RU2682818C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ БАЗАЛЬТОВОЙ НИТИ | 2022 |

|

RU2810051C2 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1997 |

|

RU2129103C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1996 |

|

RU2106320C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| Состав для обработки минерального волокна | 1991 |

|

SU1781182A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| Модифицированная полимерная композитная арматура | 2023 |

|

RU2826026C1 |

| СИЛОВАЯ ОБОЛОЧКА РАДИОПРОЗРАЧНОГО КОРПУСА ВЫСОКОГО ДАВЛЕНИЯ ИЗ СТЕКЛОБАЗАЛЬТОПЛАСТИКА ДЛЯ УСТРОЙСТВ ЭЛЕКТРОМАГНИТНОГО КАРОТАЖА СКВАЖИН | 2012 |

|

RU2586227C2 |

Изобретение относится к химической промышленности, а именно к комплексным замасливателям, которые применяются для аппретирования непрерывных базальтовых волокон, предназначенных для изготовления ровинга, базальтовых тканей и базальтопластиков конструкционного назначения с эпоксидной матрицей. Технический результат изобретения заключается в создании замасливающих композиций для обработки непрерывных базальтовых волокон, обеспечивающих повышение прочностных характеристик волокнистых материалов по всем стадиям текстильной переработки, а также высокий уровень характеристик наполненных реакто- и термопластов. Замасливатель для базальтового волокна содержит пленкообразователь: водную эпоксидную дисперсию ВЭП-74Е, адгезионный совместитель: гамма-глицидоксипропилтриметоксисилан, пластификатор, смачиватель, кислотный регулятор рН и воду. При этом замасливатель содержит в качестве пластификатора сополимер окиси этилена и окиси пропилена марки «Лапрол» с молекулярной массой от 2000 до 20000, в качестве смачивателя - бис(2-этилгексил)сульфосукцинат натрия марки СК-2 и дополнительно содержит модификатор адгезии: фурфуриловый спирт или лимонную кислоту или щавелевую кислоту или их смеси, при следующем соотношении компонентов, мас.%: водная эпоксидная дисперсия марки ВЭП-74Е 5-8; лапрол 0,6-1,6; гамма-глицидоксипропилтриметоксисилан 0,4-1,0; смачиватель СК-2 0,14-0,35; Модификатор адгезии 0,05-0,5; вода - остальное. В качестве регулятора рН используют уксусную кислоту и/или лимонную и/или щавелевую кислоту. 1 ил., 31 пр., 2 табл.

Замасливатель для базальтового волокна, содержащий пленкообразователь: водную эпоксидную дисперсию ВЭП-74Е, адгезионный совместитель: гамма-глицидоксипропилтриметоксисилан, пластификатор, смачиватель, кислотный регулятор рН и воду, отличающийся тем, что замасливатель содержит в качестве пластификатора сополимер окиси этилена и окиси пропилена марки «Лапрол» с молекулярной массой от 2000 до 20000, в качестве смачивателя - бис(2-этилгексил)сульфосукцинат натрия марки СК-2, и дополнительно содержит модификатор адгезии: фурфуриловый спирт или лимонную кислоту или щавелевую кислоту или их смеси, при следующем соотношении компонентов, мас.%:

Модификатор адгезии:

при этом как регулятор рН используют уксусную кислоту и/или лимонную кислоту и/или щавелевую кислоту, а уксусную кислоту вводят в количестве 0,01-0,5 мас.%.

| ЗАМАСЛИВАТЕЛЬ ДЛЯ БАЗАЛЬТОВОГО ВОЛОКНА | 2017 |

|

RU2641360C1 |

| КОМПОЗИЦИИ ЗАМАСЛИВАТЕЛЯ И ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, АРМИРОВАННЫЕ СТЕКЛЯННЫМИ ВОЛОКНАМИ | 2007 |

|

RU2456249C2 |

| СМАЗЫВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОВОЛОКОН, СПОСОБ ИХ ПОЛУЧЕНИЯ И КОМПОЗИТЫ НА ИХ ОСНОВЕ | 1995 |

|

RU2155169C2 |

| CN 101094820 A, 26.12.2007 | |||

| US 20210078901 A1, 18.03.2021. | |||

Авторы

Даты

2023-02-28—Публикация

2021-06-10—Подача