Изобретение относится к лакокрасочной промышленности и может быть использовано для покрытия внутренней поверхности консервной тары (штампованные банки с различной степенью вытяжки) и легковскрываемых крышек, изготовленных из алюминия и его сплавов и жести.

Известен состав для покрытия консервной тары глубокой вытяжки, включающий смесь двух эпоксидных смол разной мол. массы, бутанолизированную фенол-крезолформальдегидную смолу, глифталевую смолу, полифенилсилоксан, фосфорную кислоту и органический растворитель (1).

Покрытие на основе лака обладает хорошей адгезией, химстойкостью и устойчивостью к штамповке, но неустойчиво к царапанию при механической обработке.

Известен состав для покрытия внутренней поверхности консервной тары, содержащий поливинилхлорид, сополимер винилхлорида с винилацетатом, эпоксидную смолу, фенольную смолу и смесь растворителей (2).

Покрытие на его основе стойко к штамповке, действию воды, куриного жира и яблочного сока.

Наиболее близким к изобретению является композиция для нанесения покрытий на внутреннюю поверхность легковскрываемых крышек консервной тары, содержащая поливинилхлорид, сополимер винилхлорида, винилацетата и малеиновой кислоты, фенолформальдегидную смолу мол. м. 300-3000 и/или эпоксидную смолу с эпоксиэквивалентом 3000, сополимер этилена и ненасыщенной карбоновой кислоты или модифицированный полиэтилен и органический растворитель (3).

Покрытия на ее основе имеют хорошую адгезию и эксплуатационные свойства. Однако покрытие недостаточно устойчиво к царапанию при механической обработке.

Технической задачей изобретения является повышение устойчивости покрытия к царапанию при механической обработке.

Поставленная задача достигается тем, что состав для покрытий, включающий высокодисперсный поливинилхлорид, сополимер винилхлорида, винилацетата и малеиновой кислоты, эпоксидную диановую смолу, резольную фенолформальдегидную смолу и органический растворитель, дополнительно содержит смесь поливинилбутираля, окисленного полиэтиленового воска и циклогексанона при массовом соотношении 1:1:18 и пластификатор, при следующем соотношении компонентов, мас.%:

Высокодисперсный поливинилхлорид 15-35

Сополимер винилхлорида,

винилацетата и малеиновой кислоты 5-20

Эпоксидная диановая смола 1-10

Резольная фенолформ- альдегидная смола 2-15

Смесь поливинилбути-

раля, окисленного поли-

этиленового воска и цик-

логексанона при массовом соотношении 1:1:18 0,6-5 Пластификатор 1-10

Органический раст- воритель Остальное

В составе для покрытий используют следующие компоненты: высокодисперсный поливинилхлорид следующих марок: Vinnol P-70 F фирмы "Wacker Chemie", ФРГ, ОХУ 17300Ф, ОХУ 80НС, фирмы "Охidental", США.

Сополимер винилхлорида, винилацетата и малеиновой кислоты соотношение мономеров 83: 16:1 - марки А-15КР (ТУ 247-71), UMCC фирмы "Union Carbide", США.

Из эпоксидных смол используют эпоксидные смолы марок ЭО5К (ТУ 6-10-1423-90) мол. масса 3000-4000, ЭО5 КР (ТУ 6-10-1423-77) мол. масса 3000-4000, ЭО4 КР - ТУ 6-10-1737-80 - мол. масса 3500-4500, ЭД-20 ГОСТ 10587-84 - мол. м. 300-450.

В качестве резольной фенолформальдегидной смолы используют как немодифицированные смолы, например, марки 101л (ТУ 6-10-1220-77), так и модифицированные смолы, КФоФ-4 (ТУ 6-1736-84) - бутоксилированная крезолфенолформальдегидная смола, ФПФ-1 (ТУ 6-10-681-84) - бутоксилированная фенолпаратретбутилформальдегидная смола.

Из пластификаторов используют дибутилфталат (ГОСТ 8728-88), диоктилсебацинат (ГОСТ 8728-88), диоктилфталат (ГОСТ 8728-88).

Смесь поливинилбутираля (ГОСТ 9439-73), окисленного полиэтиленового воска (ТУ 6-05-1516-77) и циклогексанона, взятых в массовом соотношении 1:1: 18, готовят путем диспергирования в быстроходном смесителе (3000 об/мин) в течение 15 мин - 30 мин.

В качестве органических растворителей используют ксилол ГОСТ 9949-76, бутилцеллозольв ТУ 6-01-646-77, диацетоновый спирт ТУ 6-09-1177-84 и растворитель АР (ТУ 38.102144-80) - бутилбензольная фракция углеводородов.

Состав для покрытия готовят следующим образом.

Сначала в быстроходный смеситель загружают растворители - ксилол, растворитель АР и бутилцеллозольв, поливинилхлорид и пластификатор и перемешивают. Вязкость полученной дисперсии 40-50 с по вискозиметру ВЗ-246. В другом смесителе готовят раствор сополимера винилхлорида, винилацетата и малеиновой кислоты в смеси растворителей ксилола, диацетонового спирта и растворителя АР и затем согласно рецептуре загружают эпоксидную и резольную фенолоформальдегидную смолу при перемешивании. В полученный раствор вводят приготовленную дисперсию поливинилхлорида и смесь поливинилбутираля, окисленного полиэтиленового воска и циклогексанона.

Полученный состав наносят на металлическую подложку валковым методом в один или два слоя (в зависимости от назначения) и отверждают при температуре 250-300оС в течение 30-40 с. Получают покрытие толщиной 8-20 мкм.

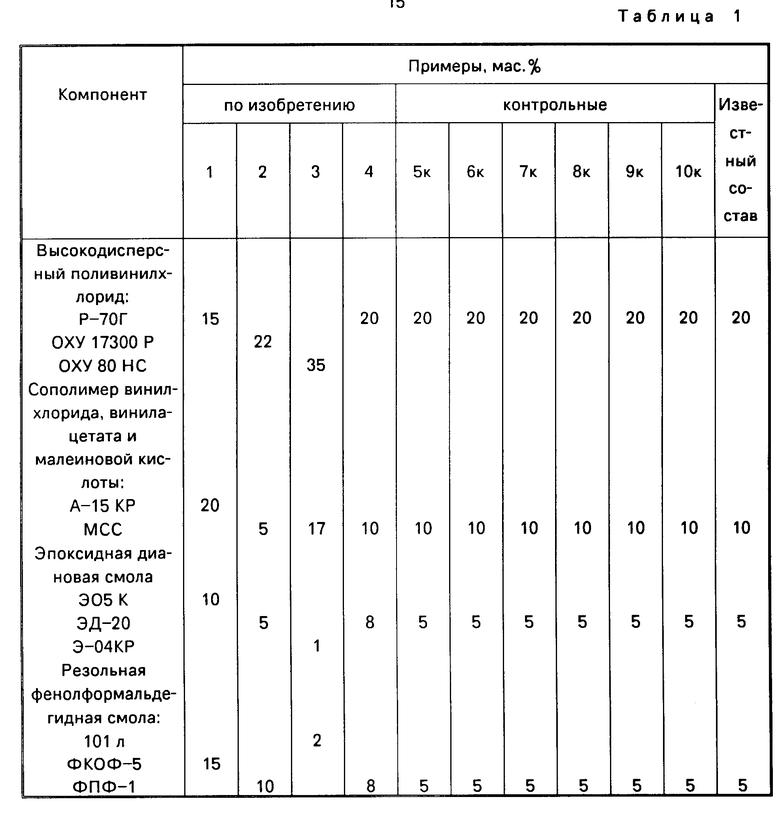

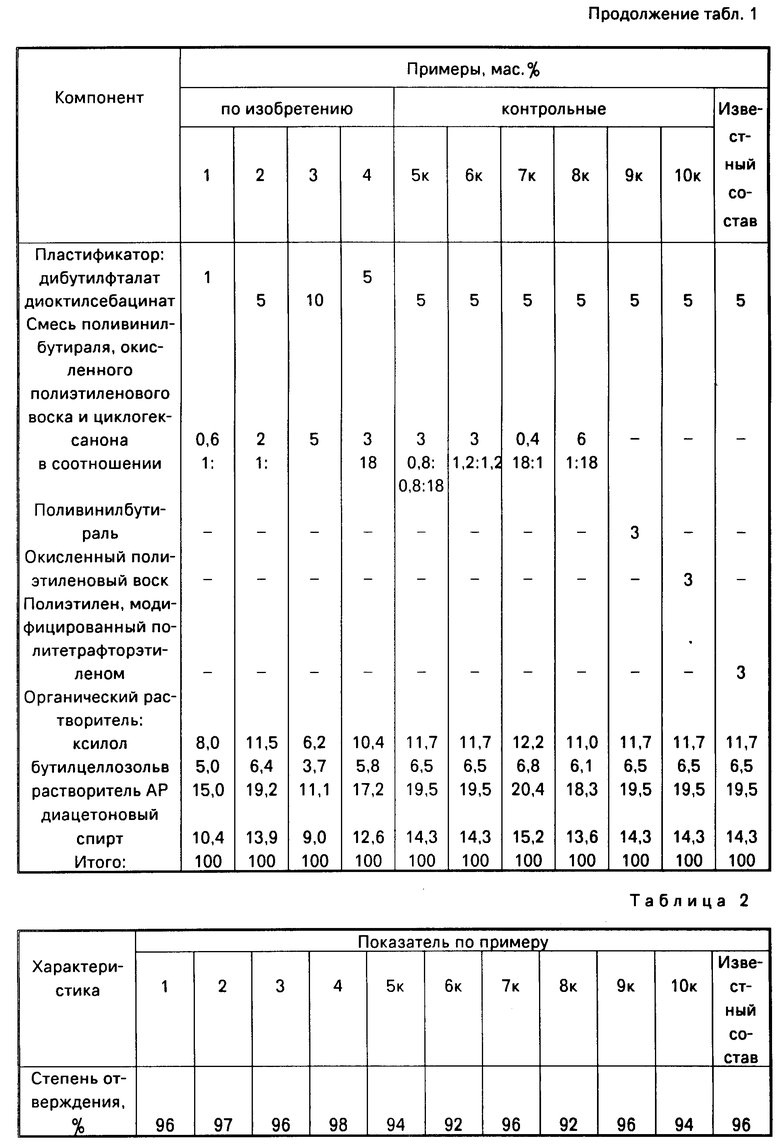

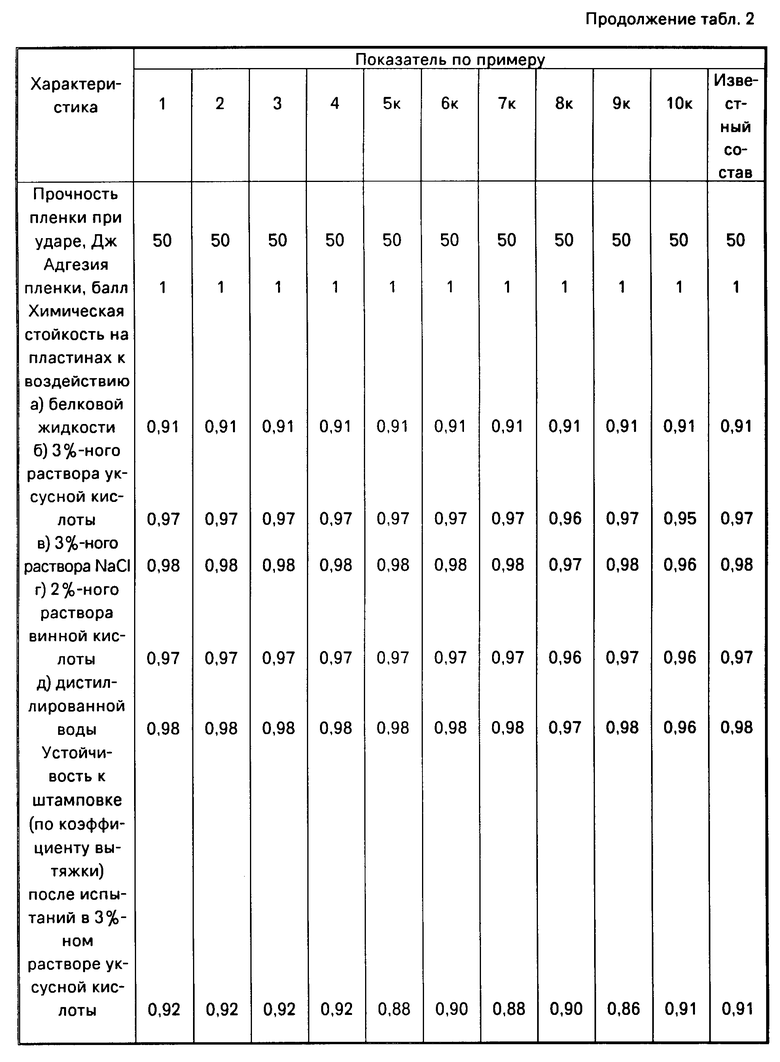

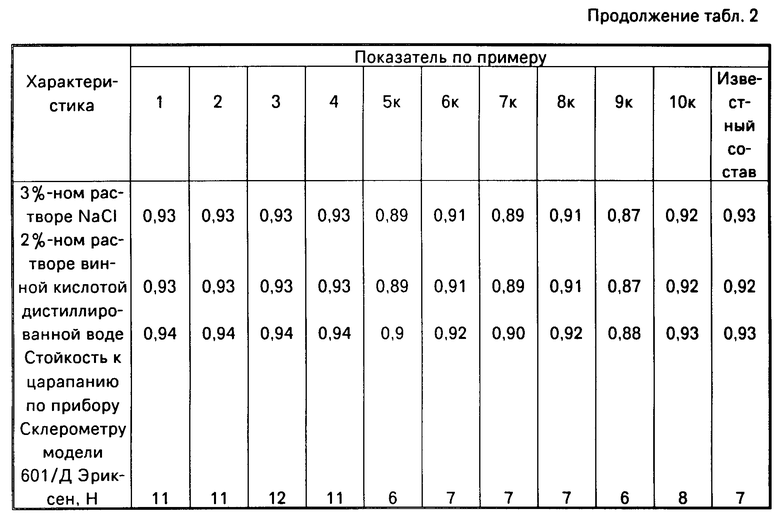

В табл. 1 представлены примеры конкретного исполнения предлагаемого состава, контрольные примеры и прототип, в табл. 2 - данные по свойствам покрытий на основе составов табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения противообрастающей эмали | 2019 |

|

RU2713354C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| Грунтовочная композиция | 1989 |

|

SU1707037A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ФРЕТТИНГОСТОЙКОГО ПОКРЫТИЯ | 1989 |

|

SU1771200A1 |

| Грунтовочная композиция | 1989 |

|

SU1776683A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1991 |

|

RU2028350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВООБРАСТАЮЩЕЙ ЭМАЛИ | 2009 |

|

RU2394864C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2174135C1 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ | 2002 |

|

RU2214438C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ИЗДЕЛИЙ ИЗ ДЕРЕВА И МЕТАЛЛА | 2007 |

|

RU2354673C1 |

Использование: для покрытия внутренней поверхности консервной тары и легковскрываемых крышек, изготовленных из алюминия и его сплавов и жести. Сущность изобретения: состав содержит, % : высокодисперсный поливинилхлорид (ПВХ) 15 - 35; сополимер винилхлорида, винилацетата и малеиновой кислоты 5 - 20; эпоксидная диановая смола 1 - 10; резольная фенолоформальдегидная смола 2 - 15; смесь поливинилбутираля, окисленного полиэтиленового воска и циклогексанона при массовом соотношении 1 : 1 : 18 0,6 - 5,0; пластификатор 1 - 10; органический растворитель остальное. В смеситель загружают растворитель, ПВХ и пластификатор и перемешивают, затем добавляют в предварительно приготовленный раствор сополимера в смеси растворителей, эпоксидной диановой и резольной фенолоформальдегидной смол смесь поливинилбутираля, окисленного полиэтиленового воска и циклогексанона. Состав отверждают при 250 - 300°С 30 - 40 с. Характеристика свойств: стойкость к царапанию по прибору солерометру модели 601/Д эриксен 11 - 12 Н. 2 табл.

СОСТАВ ДЛЯ ПОКРЫТИЙ, включающий высокодисперсный поливинилхлорид, сополимер винилхлорида, винилацетата и малеиновой кислоты, эпоксидную диановую смолу, резольную фенолформальдегидную смолу и органический растворитель, отличающийся тем, что состав дополнительно содержит смесь поливинилбутираля, окисленного полиэтиленового воска и циклогексанона при массовом соотношении 1 : 1 : 18 и пластификатор при следующем соотношении компонентов, мас.%:

Высокодисперсный поливинилхлорид 15 - 35

Сополимер винилхлорида, винилацетата и малеиновой кислоты 5 - 20

Эпоксидная диановая смола 1 - 10

Резольная фенолформальдегидная смола 2 - 15

Смесь поливинилбутираля, окисленного полиэтиленового воска и циклогексанона при массовом соотношении 1 : 1 : 18 0,6 - 5,0

Пластификатор 1 - 10

Органический растворитель Остальное

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1994-08-15—Публикация

1992-04-24—Подача