Изобретение относится к черной металлургии и может быть использовано в доменном производстве при загрузки доменных печей шихтовыми материалами.

Известен способ загрузки доменной печи шихтовыми материалами и коксом, включающий загрузку твердых топливных добавок в смеси с агломератом в кольцевую зону колошника с максимальным содержанием СО2 в колошниковом газе [1] В качестве твердой топливной добавки в донном способе используют кокс сухого тушения фракции 10 -35 мм.

Недостатками данного способа являются: ограниченный выбор топливной добавки, не позволяющий использовать этот способ при отсутствии коксика сухого тушения; нечеткое определение сухой зоны колошника, куда целесообразно грузить твердую топливную добавку; снижение газопроницаемости области, содержащей твердую топливную добавку в смеси с агломератом, в зоне плавления, особенно при загрузки печи конусными загрузочными устройствами с использованием традиционных систем загрузки, не создающих слоевой структуры и не обеспечивающих формирования в зоне плавления коксовых окон. Указанные недостатки приводят к снижению производительности доменной печи.

Наиболее близким по технической сущности и достигаемому результату к изобретению является известный способ загрузки доменной печи, включающий послойную загрузку подачами железорудных материалов кокса и в определенную зону колошника твердой топливной добавки [2] В качестве топливной добавки в данном способе используют окускованный лигнин, который загружают в центральную часть колошника диаметром 2/3 его радиуса. Недостатками данного способа являются: ограниченный выбор твердой топливной добавки; ухудшение дренажной способности коксовой насадки в центре печи из-за попадания в нее измельченного твердого остатка лигнина; ухудшение газопроницаемости зоны плавления в центральной части печи по той же причине. Указанные недостатки также приводят к снижению производительности доменной печи.

Техническим результатом изобретения является устранение указанных недостатков известных способов, сокращение расхода кокса на выплавку чугуна за счет замены его твердой топливной добавкой, повышение производительности доменных печей.

Указанный результат достигается тем, что в известном способе загрузки доменной печи, включающем послойную загрузку подачами железорудных материалов кокса и в определенную зону колошника твердой топливной добавки, кокс загружают слоями, высота которых составляет 0,1 0,8 радиуса колошника печи, а твердую топливную добавку загружают в периферийную зону колошника шириной от 0,1 до 0,5 радиуса колошника в количестве от 0,5 до 45 мас. кокса в подаче. Указанный результат добавки используется мелкофракционный кокс, фракционированный каменный уголь, брикетированный каменный уголь, торфяные брикеты, окускованные углеродсодержащие промышленные отходы, а также окускованные смеси угля, торфа и углеродсодержащих отходов.

Сущность изобретения поясняется следующим. В доменную печь с помощью засыпного аппарата загружают кокс, твердые топливные добавки и железорудные материалы отдельными порциями, составляющими подачи. В воздушные формы печи вдувают горячее, обогащенное кислородо, дутье и дополнительное газообразное, жидкое или пылеугольное топливо. Загружаемое сверху и вдуваемое через фурмы топливо сгорает в фурменных очагах, образуя восстановительный газ с температурой 1800 2300oC, который, пронизывая столб материалов, нагревает их и восстанавливает оксиды железа. По высоте доменной печи сверху вниз в ней существуют: "сухая зона", где шихтовые материалы находятся в твердом состоянии; зона плавления, где железорудные материалы переходят от размягченного до жидкого состояния; зона капельного орошения, в которой жидкие продукты плавки (чугун и шлак) по насадке из твердого раскаленного кокса стекают в горн печи, где скапливаются в металлоприемнике и периодически выпускаются из печи через летки. Столб материалов в сухой части шахты доменной печи обладает достаточно высокой порозностью как при слоевой структуре материалов, так и при их смеси (от 0,34 до 0,42) и не является звеном, лимитирующим газодинамику печи. Вместе с тем в зоне плавления высокая газопроницаемость достигается исключительно за счет слоевой структуры шихтовых материалов, когда слои кокса образуют коксовые окна. При этом порозность зоны плавления достигает удовлетворительной величины в 0,21 0,28.

Смесь кокса и железосодержащих материалов образует в зоне плавления структуры с низкой газопроницаемостью (размягченные железосодержащие материалы и кокс) и средняя порозность зоны плавления находится в этом случае в пределах 0,14 -0,19, что обеспечивает удовлетворительный газодинамический режим без снижения производительности доменной печи. Если в зоне плавления коксовые окна отсутствуют, то газ фильтруется через оплавленные структуры смеси кокса и железосодержащих материалов, и внедрение в эти структуры мелких и пылеобразных фракций твердой топливной добавки приводит к уменьшению эффективного диаметра каналов фильтрации. При этом массовые скорости газа возрастают до своих критических значений в 8 10 кг/мс, при которых происходит вспенивание шлака и его выброс в шахту за пределы зоны плавления с последующим подвисанием печи.

При наличии коксовых окон и средней порозности зоны плавления в пределах 0,14 0,19 массовые скорости газа в зоне плавления составляют 2,5 4,8 кг/мс и не достигают своих критических значений.

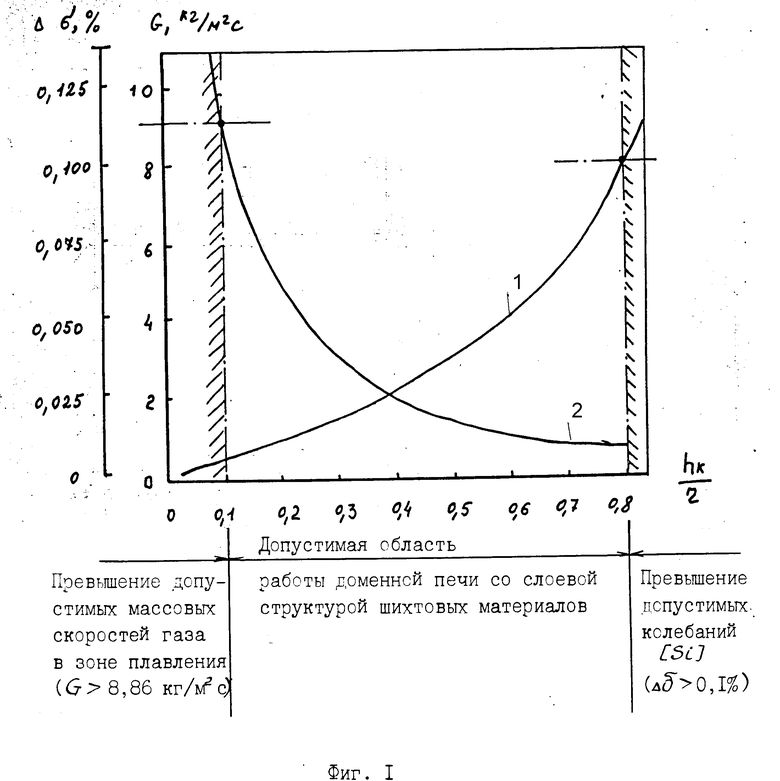

На фиг. 1 представлена зависимость массовых скоростей газа в коксовых окнах в зоне плавления в функции от толщины коксового слоя, полученная методом математического моделирования для доменной печи N1 объемом 10333 (кривая 1).

Критическое значение массовой скорости газа в коксовых окнах 8,86 кг/м для этой печи определено методом математического моделирования по началу подвисания шихты при увеличении расхода дутья. При уменьшении толщины коксовых слоев до значения 0,1 радиуса колошника массовые скорости газа в коксовых окнах в зоне плавления достигают критических значений и дальнейшая работа доменной печи возможна только при сниженном (относительно базового) расходе дутья.

При расчетной величине толщины коксового слоя на колошнике менее 0,1 радиуса слоевая структура шихтовых материалов в доменной печи отсутствует из-за перемешивания материалов при их обычной загрузке конусным устройством (проникновение железорудных материалов агломерата, окатышей и руды в тонкие слои кокса).

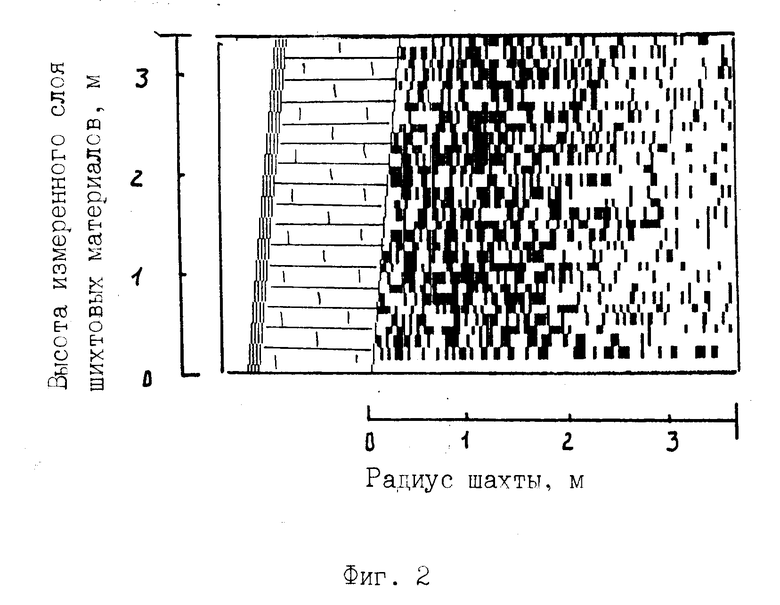

Изображение такой структуры шихтовых материалов получено прямым измерением с помощью специального зонда (фиг.2).

Доменная печь при этом работает со сниженными параметрами дутья и не имеет резервов по газопроницаемости. При величине коксовой порции, обеспечивающей толщину коксового слоя выше 0,1 радиуса колошника, начинает возникать слоевая структура шихтовых материалов (с зонами смеси по границам слоев), которая сохраняется вплоть до зоны плавления и обеспечивает возникновение коксовых окон.

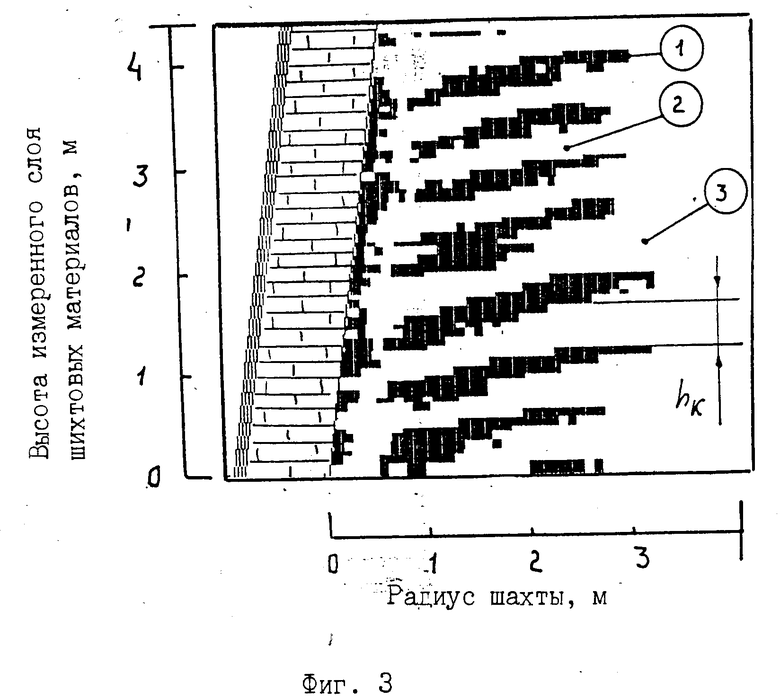

На фиг. 3 представлена слоевая структура шихтовых материалов с незначительно выраженными зонами смесей при величине коксовой порции, обеспечивающей толщину коксовых слоев в зоне плавления в 0,24 радиуса колошника.

С точки зрения критических скоростей газа увеличение толщины слоев и размеров коксовых окон в зоне плавления не имеет верхнего предела, хотя массовые скорости при этом снижаются незначительно (фиг.1).

При увеличении толщины слоев свыше 0,8 радиуса колошника высота зоны плавления совершает периодические колебания по мере прохождения слоев кокса и слоев железосодержащих материалов. При этом периодически изменяются условия восстановления кремния из оксида кремния в коксовой насадке: чем больше высота коксовой насадки, тем больше восстанавливается кремний из первичного шлака. Как следствие по мере утолщения слоев кокса содержание кремния в чугуне начинает совершать периодические колебания и при прочих равных условиях дисперсия (среднеквадратичное отклонение содержания кремния в чугуне) увеличивается. Критическим пределом здесь является увеличение среднеквадратичного отклонения на 0,1 абсолютных для передельного чугуна, что не позволяет сертифицировать передельный чугун как кондиционный и вызывает перерасход кокса из-за необходимости увеличения теплового резерва доменной плавки. На фиг. 1 представлена полученная методом математического моделирования зависимость приращения среднеквадратичного отклонения (с.к.о.) содержания кремния в чугуне в функции от толщины коксовых слоев. Критическое значение приращения с. к. о. в 0,1 наступает при значении толщины коксового слоя в 0,8 радиуса колошника (кривая 2).

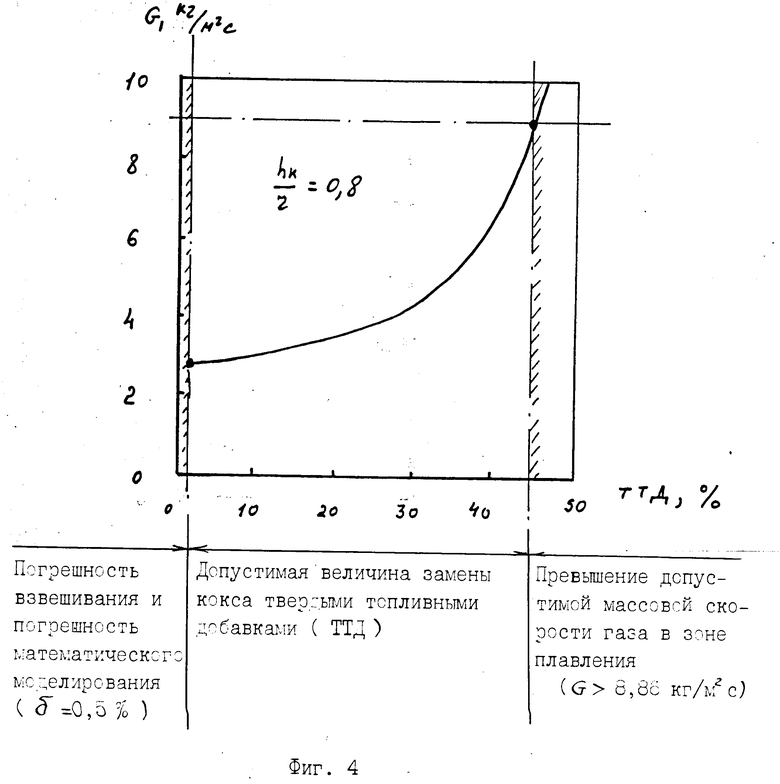

Нижний предел количества топливной добавки 0,5 мас. в подаче определяется погрешностью дозирующих устройств ( класс точности не выше 0,5 ) и погрешностью математического моделирования в 0,5 отн. Верхний предел количества загружаемой топливной добавки 45 мас. металлургического кокса в подаче обусловлен достижением массовой скорости газа в коксовых окнах в зоне плавления критического значения в 8,86 кг/мс при максимально допустимой толщине коксовых слоев 0,8 радиуса колошника (фиг.4).

По результатам математического моделирования нижний предел ширины периферийной кольцевой зоны колошника (0,10 радиуса колошника), в которую загружают твердую топливную добавку, определяется регулирующими возможностями существующих загрузочных устройств доменных печей, а верхний предел (0,5 радиуса колошника) протяженностью окислительных зон перед воздушными фурмами в доменных печах, в которые поступают остатки твердых топливных добавок, неизрасходованные в реакции газификации.

Изобретение иллюстрируется следующими примерами.

Пример 1. Доменная печь объемом 1033 м3 с конусным загрузочным устройством загружается подачами с массой кокса в них 5,5 т, что обеспечивает расчетную толщину слоя кокса на колошнике 0,04 0,08 радиуса колошника. Прямое измерение структуры столба шихты в шахте печи в зоне плавления показало отсутствия слоевой структуры. Коксовые окна в зоне плавления при этом отсутствуют и печь работает с пониженным на 20 относительно базового режима расходом дутья. Загрузка в печь твердой топливной добавки при этом невозможна без дальнейшего расхода дутья.

Пример 2. доменная печь объемом 1033 м3 с конусным загрузочным устройством загружается подачами с массой кокса в них 13 т, что обеспечивает расчетную толщину кокса на колошнике 0,2 радиуса колошника. Прямое измерение структуры столба шахте печи показало наличие четкой слоевой структуры с незначительными зонами смеси по границам слоев. Доменная печь работает в устойчивом газодинамическом режиме с превышением расхода дутья на 5 относительно базового режима. В периферийную кольцевую зону колошника отдельными порциями грузили коксовую мелочь (85% фракции 10 25 мм, 15% фракции 0 10 мм), в количестве 10 мас. кокса в подаче. Доменная печь работала устойчиво без снижения технико-экономических показателей по сравнению с базовым режимом.

Пример 3. В доменную печь объемом 1003 м3 в условиях загрузки из примера 2 в периферийную кольцевую зону колошника загружали каменный уголь марки Т фракции 13 50 мм, содержащий до 25 мелочи ( фракция менее 10 мм ), в количестве 5 мас. кокса в подаче. Устойчивая работа печи без отклонения качества чугуна и технико-экономических показателей работы печи от базового режима достигнута при сокращении расхода металлургического кокса на 3,5 - 4,0%

Пример 4. В доменную печь объемом 1033 м3 в условиях примера 2 в периферийную кольцевую зону колошника загружали брикеты из каменного угля марки Т размером 40•40•25 мм в количестве 7 мас. кокса. Достигнуто сокращение расхода кокса на 5 при ровной работе печи без снижения производительности по сравнению с базовым режимом.

Пример 5. В доменную печь объемом 1033 м3 в условиях загрузки из примера 2 в периферийную кольцевую зону колошника загружали торфяные брикеты в количестве 15 мас. кокса в подаче. Достигнуто сокращение расхода металлургического кокса на выплавку чугуна на 9,5% без снижения производительности печи.

Пример 6. В доменную печь объемом 1033 м3 в условиях примера 2 загружали торфоугольные брикеты размером 40•40•25 мм в количестве 15 мас. кокса.Достигнута экономия кокса 10% при сохранении базовой производительности печи.

Пример 7. В доменную печь объемом 1033 м3 в условиях загрузки из примера 2 в периферйную кольцевую зону колошника загружали брикетированный лигнин в количестве 10 мас. кокса в подаче. Достигнуто снижение расхода кокса на 6% без снижения производительности печи.

Пример 8. В доменную печь объемом 1033 м3 в условиях примера 2 загружали брикеты из смеси лигнина, торфа и угля в соотношении 30:30:40% При загрузки брикетов в количестве 10 мас. кокса достигнута экономия кокса 7,5% при сохранении базовой производительности печи.

Таким образом, применение изобретения приводит к экономии кокса за счет его замены дешевым и менее дефицитным топливом без снижения производительности печи и качества чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1993 |

|

RU2042714C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2207381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| Способ работы доменной печи на двух и более видах твердого топлива | 2020 |

|

RU2770658C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2003 |

|

RU2237723C1 |

| Способ ведения доменной плавки | 2024 |

|

RU2836969C1 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2014 |

|

RU2547390C1 |

| ГАЗОРЕГУЛИРУЮЩАЯ СИСТЕМА ДЛЯ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2110581C1 |

| Способ загрузки промывочных и рабочих подач в доменную печь | 2022 |

|

RU2786283C1 |

| Способ загрузки доменной печи | 2018 |

|

RU2700977C1 |

Изобретение относится к черной металлургии и может быть использовано при загрузке доменных печей шихтовыми материалами. В доменную печь послойно загружают железорудные материалы, кокс и в определенную зону колошника твердую топливную добавку. Для обеспечения газопроницаемости столба шихтовых материалов в зоне плавления и высокопроизводительной работы печи кокс загружают слоями, высота которых составляет 0,1 - 0,8 радиуса колошника, а твердую топливную добавку загружают в периферийную зону колошника шириной 0,1 - 0,5 радиуса колошника в количестве от 0,5 до 45 мас. % кокса в подаче. В качестве твердой топливной добавки загружают мелкофракционный кокс или фракционный каменный уголь, или брикетированный каменный уголь, или торфяные брикеты, или торфоугольные брикеты, или окускованные углеродсодержащие промышленные отходы, или окускованные смеси углеродсодержащих промышленных отходов, каменного угля или торфа.4 з. п. ф-лы.4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ доменной плавки | 1989 |

|

SU1708856A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ведения доменной плавки | 1990 |

|

SU1792976A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Даты

1997-10-10—Публикация

1995-05-11—Подача