Изобретение относится к металлургии черных металлов и может быть использовано для производства чугуна и углеродистых ферросплавов, а также для получения малофосфористого шлака.

Известен доменный способ непрерывной переработки окисленного сырья цветных и черных металлов в шахтных печах с получением чугуна и ферросплавов, включающий непрерывную или периодическую загрузку в печь кокса, пылеватого и/или окускованного окисленного сырья, воздушное и кислородное дутье через фурмы в зону коксовой насадки выше слоев жидких металла и шлака, периодический выпуск сплава и шлака через летки (Дж.Г.Писи, Давенпорт В.Г., Доменный процесс. Теория и практика. - М.: Металлургия, 1984, с.14-16; Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплава. - М.: Металлургия, 1988, с.244-249).

Недостаток известного способа заключается в высоком удельном расходе кокса.

Задача изобретения - снижение удельного расхода углеродистого топлива.

В основе предлагаемого способа лежит процесс карботермического восстановления металлов из оксидов с использованием тепла окисления углеродистого топлива газообразным кислородом. Кусковой кокс и/или уголь, сгорая в струе кислорода с образованием оксида углерода (одна треть от общей теплотворной способности углерода), дает часть тепла, необходимого для протекания восстановительных процессов. Одновременно этот процесс защищает восстановленный металл от окисления газообразным кислородом. Оксид углерода дожигается над слоем твердой шихты газообразным кислородом до диоксида углерода (две трети от общей теплотворной способности углерода), что обеспечивает процесс всем необходимым количеством тепла.

Согласно способу получения чугуна и ферросплавов процесс осуществляется в реакторе, представляющим собой футерованный цилиндр с реакционными зонами (снизу вверх): жидкие металл и шлак; зона подачи кислородного и воздушного дутья через нижние фурмы в топливную насадку; зона смеси нагретых углеродистого топлива и рудного сырья. Выделяющийся из шихты оксид углерода дожигается до диоксида углерода в подсводовом пространстве кислородом, подаваемым через верхние фурмы поверх уровня засыпи. При этом это количество кислородного дутья составляет 5-95% от общего количества дутья.

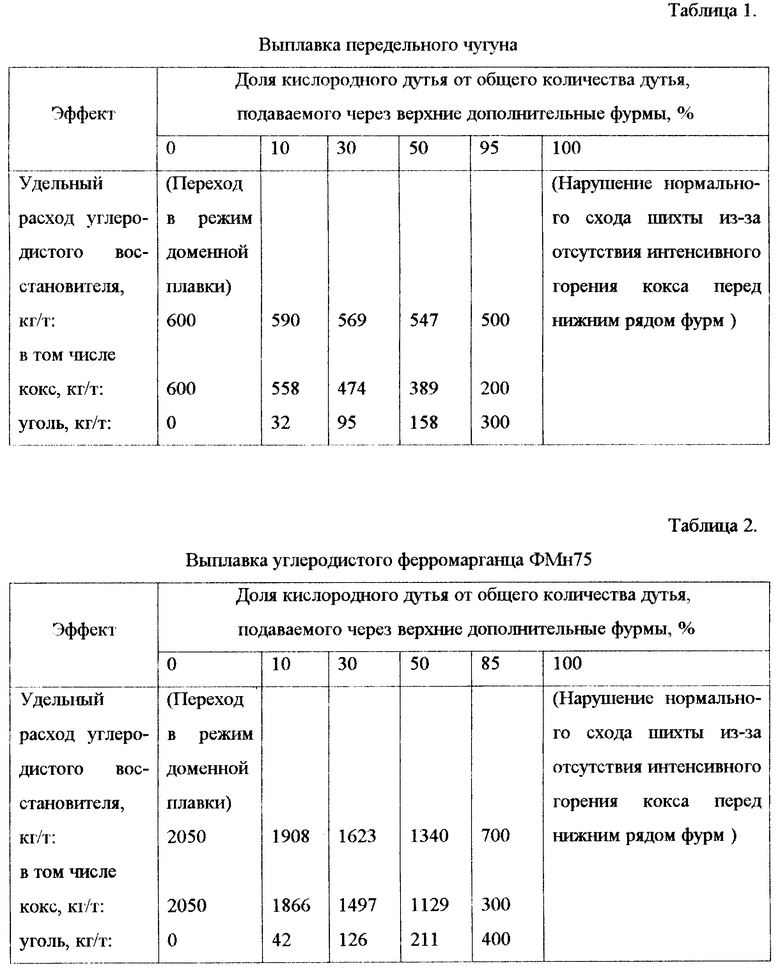

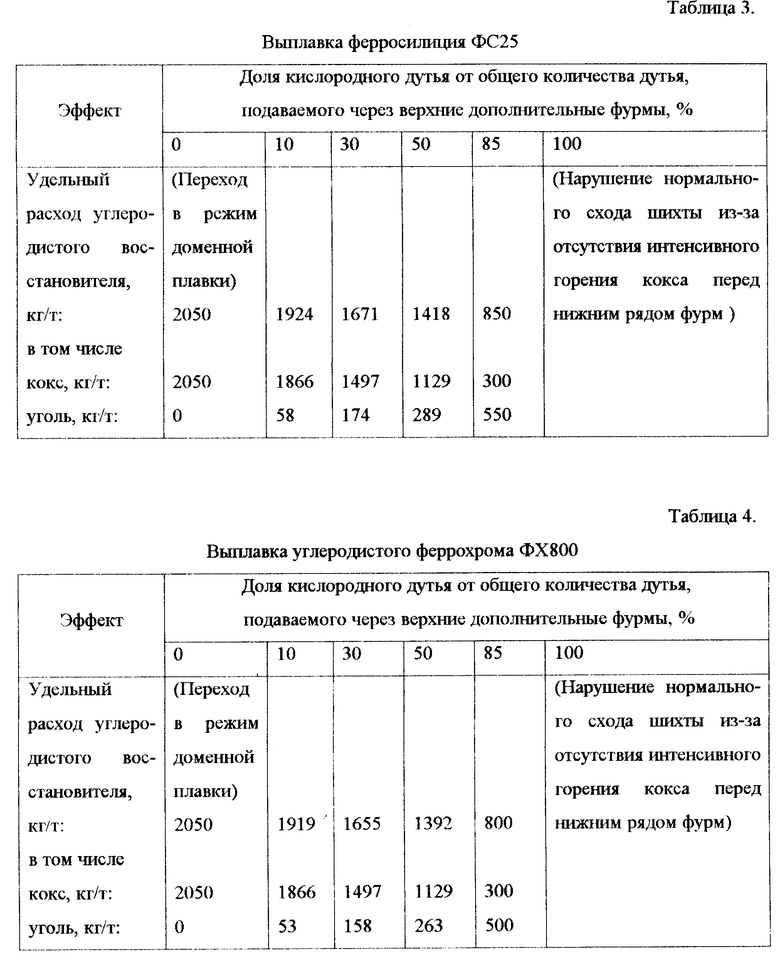

Наибольшее снижение удельного расхода углеродистого топлива достигается, если количество кислородного дутья через верхние фурмы равно 85-95% (табл. 1-4). Если все дутье подается через верхние фурмы, то происходит нарушение нормального схода шихты из-за отсутствия интенсивного горения кокса перед нижним рядом фурм. Если 100% дутья подается через нижние фурмы, то происходит переход в режим доменной плавки (табл.1-4).

Образовавшиеся газы отводятся в систему газоочистки для охлаждения и улавливания пыли. Через отверстия, например в своде, осуществляется непрерывная или периодическая подача шихты. Выпуск металла и шлака через летки - периодический по мере накопления расплавов или непрерывный.

Процесс выплавки - непрерывный. В зависимости от вида и качества руды возможны шлаковый или бесшлаковый, флюсовой или бесфлюсовой варианты.

Предлагаемый способ отличается от известного процесса отсутствием зоны косвенного восстановления оксидов металлов оксидом углерода и полным использованием теплотворной способности углеродистого топлива внутри агрегата с соответствующим резким снижением его удельного расхода.

Технический результат изобретения заключается в следующем. Расход углеродистого топлива составляет в случае выплавки чугуна 500 кг/т чугуна вместо 600 кг/т в лучших доменных печах, в случае выплавки ферросплавов - примерно 800 кг/т вместо 2000 кг/т у прототипа (согласно данным теплового и материального балансов процессов выплавки передельного чугуна, ферромарганца ФМн75, ферросилиция ФС25 и феррохрома ФХ800. Интенсификация процесса выплавки чугуна и ферросплавов идет за счет уменьшения высоты столба шихты и увеличения вследствие этого количества дутья, а также за счет ускорения химических реакций при более высоких температурах в реакторе в целом.

При производстве ферромарганца марки ФМн70 по предлагаемому способу в футерованный магнезиальными огнеупорами цилиндрический реактор непрерывно подают 104 т/ч рудоугольных брикетов (88 т - марганцевая руда с содержанием марганца 50%, 16 т - угольная пыль), 12 т/ч - кусковой кокс, 5,4 т/ч - известняк. Это обеспечивает уровень засыпи шихты 4 м от дна горна. В реактор подают 33000 нм3/ч кислородного дутья и 1000 нм3/ч воздушного дутья. Причем 5700 нм3/ч кислорода и 1000 нм3/ч воздуха подают в зону коксовой насадки на уровень 1,5 м от дна горна, а 27300 нм3/ч кислорода - выше уровня засыпи твердой шихты на уровень 5 м от дна горна.

В результате образуется и непрерывно выпускается 40 т/ч ферромарганца с содержанием марганца 73,5%, 24 т/ч шлака основностью 0,8 и концентрацией оксида марганца в шлаке 21% и 7000 нм3/ч отходящих газов состава, %: диоксид углерода 50; вода 40; оксид углерода 5; водород 2,8 и остальное - азот.

Температура металла в реакторе поддерживается на уровне 1550-1600oС, температура отходящих газов в зоне дожигания 1800oС.

Удельный расход углеродистого топлива составляет 700 кг/т сплава (из них 300 кг/т кокс, 400 кг/т уголь в составе рудоугольных брикетов), расход кислорода 824 нм3/т, марганцевой руды 2224 кг/т, известняка 13,7 кг/т. Суточная производительность реактора 900 т ферромарганца марки ФМн75.

Тепловой КПД реактора, равный отношению полезной теплоты процесса к общему приходу тепла в реактор, равен 61%, тепловой КПД углерода в реакторе, равный отношению количества тепла, выделившимся в результате сгорания углерода в реакторе, к полной теплотворной способности углерода, равен 94%.

При производстве передельного чугуна состава,%: С 4,5; Si 0,6; P 0,1; Mn 0,1; S 0,03 по предлагаемому способу в футерованную магнезиальными огнеупорами низкошахтную печь периодически загружают 170 т/ч рудоугольных брикетов (144 т железная руда с содержанием железа 55,7%, 26 т угольная пыль), 17 т/ч кусковой кокс, 35 т/ч известняк. Это обеспечивает уровень засыпи шихты 4 м от дна горна. В реактор подают 57200 нм3/ч кислородного дутья и 1000 нм3/ч воздушного дутья. Причем 3400 нм3/ч кислорода и 1000 нм3/ч воздуха подают в зону коксовой насадки на уровень 1,5 м от дна горна, а 53800 нм3/ч выше уровня засыпи твердой шихты на уровень 5 м от дна горна.

В результате образуется 85 т/ч передельного чугуна. Температура металла в реакторе поддерживается на уровне 1550-1600oС, температура отходящих газов в зоне дожигания 1800oC.

Удельный расход углеродистого топлива составляет 500 кг/т чугуна (200 кг/т кокс, 300 кг/т уголь в составе рудоугольных брикетов), расход кислорода 673 нм3/т, железной руды 1691 кг/т, 418 кг/т. Cуточная производительность реактора 2000 т передельного чугуна.

Величины теплового КПД реактора и теплового КПД углерода в реакторе при производстве чугуна такие же, как и в случае получения ферромарганца по предлагаемому способу.

Изобретение относится к металлургии и может быть использовано для производных чугуна и углеродистых ферросплавов. Способ включает загрузку шихты, содержащей рудные материалы, флюсы и углеродистое топливо, подачу кислородного и воздушного дутья через нижние фурмы в топливную насадку, подачу 5 - 95% кислородного дутья через верхние дополнительные фурмы поверх уровня засыпи шихты, при этом рудные материалы загружают окускованными или пылеватыми, а в качестве углеродистого топлива используют кокс и/или уголь. Технический результат заключается в уменьшении общего расхода углеродистого топлива и замены большей части кокса на уголь за счет ввода топлива в рудоугольные безобжиговые окатыши или брикеты. Расход углеродистого топлива составляет: при выплавке чугуна 500 кг/т (кокс 200 кг/т, уголь в составе брикетов 300 кг/т) вместо 600 кг кокса/т в доменной печи; при выплавке ферросплавов марганца, хрома, кремния примерно 700 кг/т (кокс 300 кг/т, уголь в составе брикетов 400 кг/т) вместе 2000 кг/т в доменной печи. Упрощается конструкция агрегата в сравнении с доменной печью - отсутствуют шахта, кауперы, сложный загрузочный аппарат. Интенсифицируется процесс выплавки чугуна и ферросплавов. 7 з.п.ф-лы, 4 табл.

| Ближайший аналог не выявлен | |||

| Способ доменной плавки | 1982 |

|

SU1049546A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ, СОДЕРЖАЩИХ НИКЕЛЬ, МОЛИБДЕН И НИОБИЙ | 0 |

|

SU290057A1 |

| Дж.Г.Писи и др | |||

| Доменный процесс | |||

| Теория и практика, М., Металлургия, 1984, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| М.И.Гасик и др | |||

| Теория и технология производства ферросплавов, М., Металлургия, 1988, с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

Авторы

Даты

1998-04-27—Публикация

1997-10-16—Подача