Изобретение относится к машиностроению, в частности, к строительству гидротурбин и может найти применение в других отраслях машиностроения.

Известны направляющие подшипники на водяной смазке, в которых в качестве трущихся элементов применяются резино-металлические сегменты /1/.

Известен направляющий подшипник вертикального вала, содержащий составной корпус, размещенные в нем полувкладыши с набором сегментов с резиновой облицовкой, охватывающих цапфу вала с облицовкой /2/.

Недостатками известных направляющих подшипников являются следующие:

в случае повреждения по меньшей мере одного сегмента и необходимости его замены потребуется демонтировать весь подшипник, чтобы вынуть втулку и добраться до винтов, крепящих аварийную планку;

по мере износа зазор между резиной и облицовкой вала увеличивается до недопустимых размеров и поэтому необходима замена изношенных сегментов или облицовки вала, так как при больших зазорах роль направляющего подшипника сводится к нулю, представляя свободу для поперечных колебаний вертикального вала;

первоначальный минимальный радиальный зазор за счет неточности монтажа у некоторых сегментов может не быть, что приведет к беззазорному трению резины данного сегмента с облицовкой.

Задачей изобретения является повышение надежности и долговечности направляющего подшипника для вертикального вала.

Это решается тем, что в направляющем подшипнике вертикального вала, содержащем составной корпус, размещенные в нем полувкладыши с набором сегментов с резиновой облицовкой, охватывающих цапфу вала с облицовкой, сегменты выполнены из резины за одно целое с резиновой облицовкой, с торцевыми скосами, направленными к их рабочим поверхностям и смонтированы в полувкладышах по схеме "бочка", при этом рабочая поверхность каждого сегмента выполнена прямолинейной и расположена по касательной к поверхности облицовки цапфы вала, причем каждый полувкладыш подпружинен относительно корпуса с обеспечением контакта рабочих поверхностей сегмента с облицовкой цапфы вала.

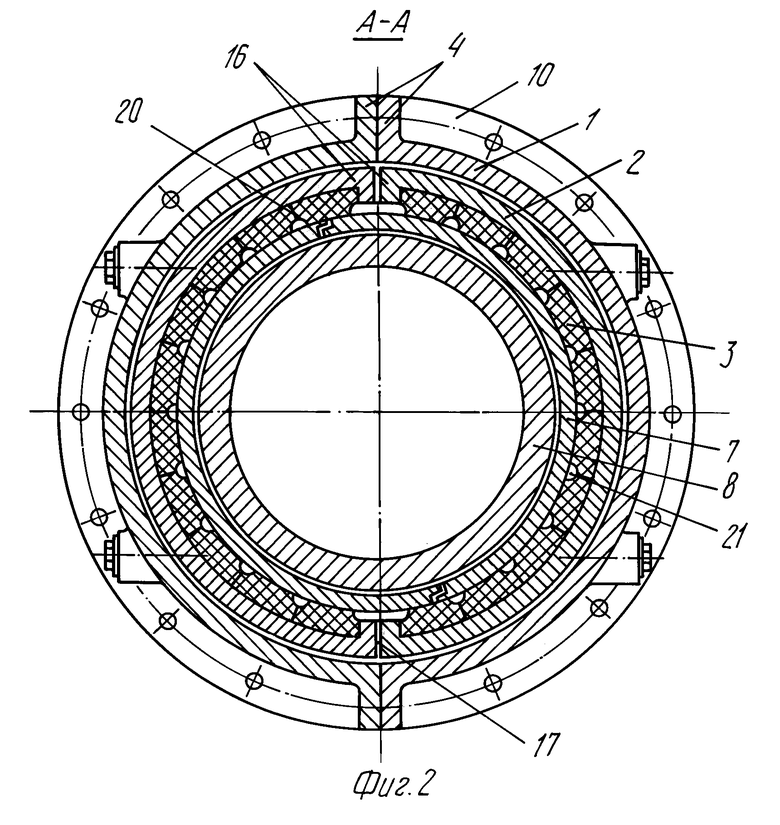

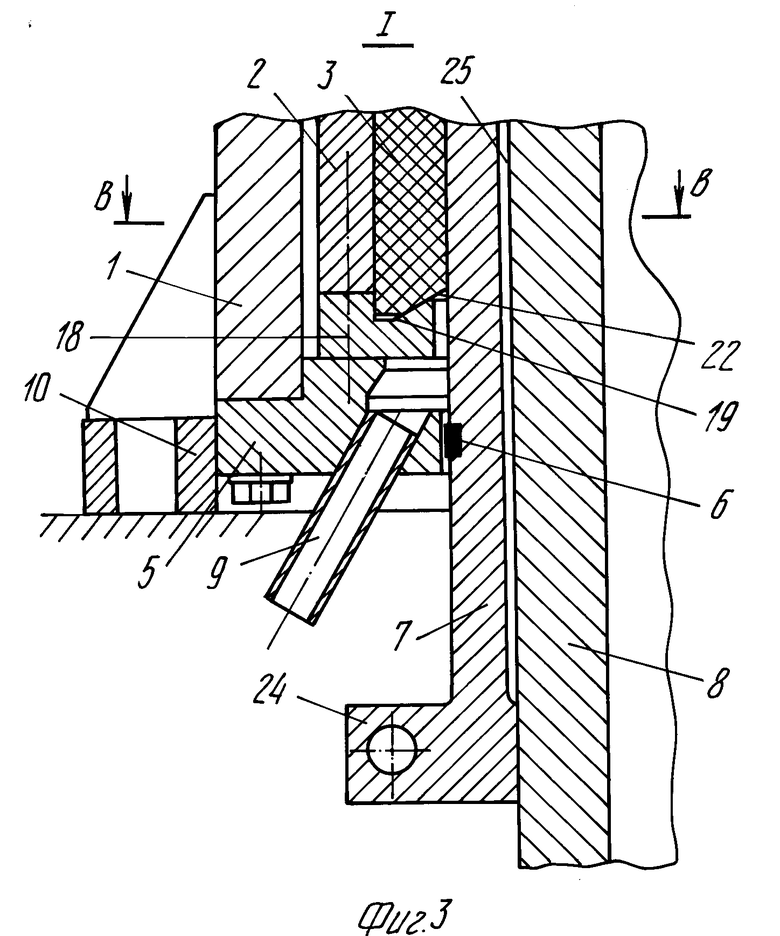

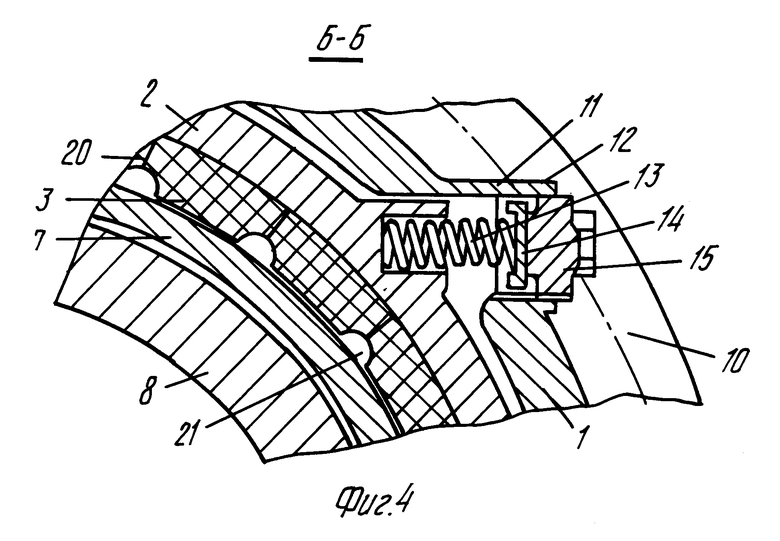

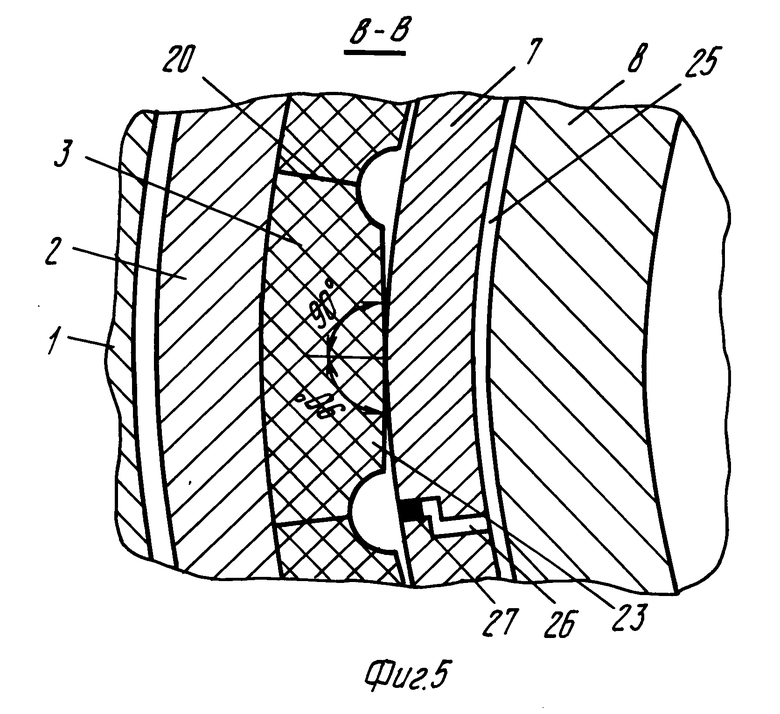

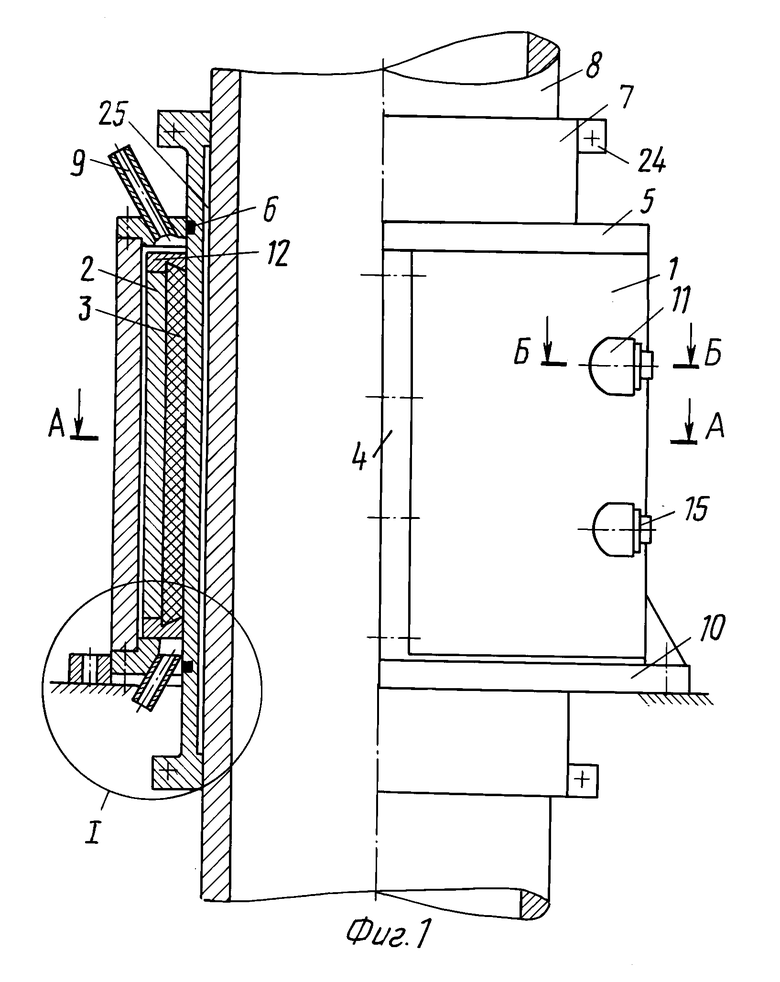

На фиг.1 представлен общий вид с частичным разрезом направляющего подшипника; на фиг. 2 сечение А-А по фиг.1; на фиг.3 узел 1 по фиг.1; на фиг.4 сечение Б-Б по фиг.1; на фиг.5 сечение В-В по фиг.3.

Направляющий подшипник вертикального вала, например, гидротурбины состоит из корпуса 1, в котором размещены полувкладыши 2 с набором резиновых сегментов 3.

Корпус 1 состоит из двух полуцилиндров, соединенных болтами посредством фланцев 4.

Верхний и нижний торцы закрыты закрепленными на них полукольцами 5, относительно которых манжетами 6 уплотнена облицовка 7 вертикального вала 8. Одно верхнее и одно нижнее полукольцо 5 снабжено патрубками 9 для входа (выхода) воды для смазки и охлаждения трущихся поверхностей сегментов 3 и облицовки 7. Внизу корпус 1 снабжен полукольцами 10 для крепления подшипника к фундаменту.

Каждый полуцилиндр корпуса 1 снабжен приварышами 11 с внутренней резьбой.

Каждый полувкладыш 2 выполнен в виде полуцилиндра с сегментами 3 изнутри, набранными "в бочку". Наружная поверхность полувкладышей снабжена приварышами 12, входящими в приварыши 11 корпуса 1. Внутри каждого приварыша 12 установлена пружина 13, закрытая крышкой 14 и поджимаемая винтом 15. Концы полувкладышей 2 выполнены в виде внутренних буртов 16, удерживающих крайние сегменты 3.

Между смежными буртами 16 полувкладышей 2 предусмотрен гарантированный зазор 17 по всей высоте полувкладыша.

Торцы полувкладышей 2 закрыты приболченными к ним торцевыми крышками 18, выполненными с внутренними скосами 19. Нижние торцевые крышки 18 полувкладышей опираются на нижнее полукольцо 5 корпуса 1. Сегменты выполнены с боковыми скосами 20 для возможности набора "в бочку". Боковые вырезы двух смежных сегментов образуют каналы 21 для прохода прокачиваемой через подшипник охлаждающей воды. Торцы сегментов снабжены торцевыми скосами 22, обратными внутренним скосам 19 в торцевых крышках 18. Наружная поверхность каждого сегмента выполнена с кривизной, соответствующей кривизне внутренней поверхности полувкладышей 2, а наружная рабочая поверхность 23 сегментов 3, взаимодействующая с облицовкой 7, выполнена прямолинейной и расположена по касательной к поверхности облицовки вала.

Облицовка 7 выполнена разъемной из двух полуцилиндров, концы которых выходят вверх и вниз за габариты корпуса 1. По концам полуцилиндры облицовки 7 снабжены наружными фланцами 24 и стянуты на валу 8 болтовыми соединениями. На участке между фланцами 24 облицовка внутри выполнена с кольцевой выборкой и не касается вала 8. Кольцевой зазор 25 между ними заполняется консистентной смазкой. Стык полуцилиндров облицовки выполнен с перекрытием 26, а зазор в стыке запаян оловом 27 и зачищен заподлицо.

Устройство работает следующим образом.

Сегменты 3 с помощью боковых скосов 20, набранные в каждом полувкладыше 2 "в бочку", образуют прочный свод, взаимодействующий с торцевыми скосами 22. Внутренние скосы 19 торцевых крышек 18, взаимодействующие со скосами 22 торцов сегментов, удерживают сегменты от продольных сдвигов, в результате чего создается конструкция монолитная, без болтовых соединений сегментов с вкладышами.

Положение рабочей поверхности сегментов 3 относительно поверхности облицовки беззазорное. Это положение обеспечено воздействием пружин 13 на полувкладыши 2, прижимающие сегменты к облицовке. Контактное давление на трущихся поверхностях минимальное и усилия пружинок 13 устанавливаются регулировочными винтами 15. Контактное давление резиновых сегментов на облицовку не превосходит контактное давление на резину от веса горизонтального вала. Это давление во время эксплуатации автоматически поддерживается практически одинаковым независимо от величины износа трущихся поверхностей.

Так как рабочая поверхность сегментов прямолинейная, то площадь контакта с поверхности облицовки вала теоретически должна представлять собой прямую линию. В действительности из-за незначительной деформации резины площадь контакта получается в виде узкой полосы, а остальная рабочая поверхность сегмента не касается поверхности облицовки. Этот зазор заполняется прокачиваемой водой, что улучшает условия охлаждения и смазки резины.

Беззазорное взаимодействие облицовки 7 с резиной сегментов 3 ограничивает поперечные колебания вала 8, улучшая условия работы вала (по сравнению с зазором у традиционных направляющих подшипников). Кроме того, резина сегментов выполняет роль упругого амортизатора, гасящего поперечные колебания вертикального вала. Наконец, беззазорный направляющий подшипник повышает надежность и долговечность сегментов, так как допускаемый износ трущихся поверхностей увеличивается в несколько раз при сохранении с помощью пружин 13 беззазорного контакта.

Охлаждение и смазка поверхностей трения производится прокачкой охлаждающей воды насосом через нижний патрубок 9 (вход воды) и верхний патрубок 9 (выход воды) (насос и трубопровод не показаны). Охлаждающая вода проходит через каналы 21 и через зазоры между облицовкой и сегментами на участках, не участвующих в беззазорном контакте.

Демонтаж подшипника сводится к разъему половинок корпуса 1, причем одну из них следует разобщить с фундаментом. Затем снять верхнее полукольцо 5. После этого выкатываются полувкладыши 2 и открывается доступ к облицовке 7, которая стянута по краям фланцами и болтами. Изношенную съемную облицовку можно проточить или заменить на запасную. Таким образом, демонтаж не требует работы по подъему и перемещению вертикального вала.

Для смены изношенных сегментов достаточно снять верхнюю торцевую крышку 18. Но так как беззазорный контакт допускает большой износ резины, смена сегментов будет производиться сравнительно редко.

Сборка направляющего подшипника производится в обратном порядке.

Использование направляющего подшипника для вертикальных валов повышает допускаемую величину износа резины и облицовки и увеличивает межремонтный период устройства, резина и пружинки благодаря беззазорному контакту являются амортизаторами, гасящими поперечные колебания вертикального вала, за счет обнижения внутренней поверхности облицовки в районе между ее креплением на валу обеспечивается снижение металлоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК НИЖНЕЙ ЦАПФЫ ЛОПАТКИ НАПРАВЛЯЮЩЕГО АППАРАТА ГИДРОТУРБИНЫ | 1993 |

|

RU2061898C1 |

| КАССЕТА МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 1995 |

|

RU2082519C1 |

| ОПОРА РОТОРА ГТД | 1991 |

|

RU2075658C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2207440C2 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2196898C2 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ РЕГУЛИРОВКИ ВАЛКА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ПРОКАТНОЙ КЛЕТИ | 1995 |

|

RU2083301C1 |

| ТОРЦЕВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА (ТЭМВ) | 1993 |

|

RU2041547C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| ЩЕКОВАЯ ДРОБИЛКА | 1993 |

|

RU2072261C1 |

Использование: в машиностроении для опорных узлов гидротурбин с вертикальным валом. Сущность: в направляющем подшипнике вертикального вала в его составном корпусе размещены полувкладыши с набором сегментов с резиновой облицовкой, охватывающих цапфу вала с облицовкой. Сегменты выполнены из резины за одно целое с резиновой облицовкой, с торцевыми скосами и смонтированы в полувкладышах по схеме "бочка". Рабочая поверхность каждого сегмента выполнена прямолинейной и расположена по касательной к поверхности облицовки цапфы вала. Каждый полувкладыш подпружинен относительно корпуса с обеспечением контакта рабочих поверхностей сегмента с облицовкой цапфы вала. Подшипник имеет торцевые крышки с внутренними скосами, обратными торцевым скосам сегментов и взаимодействующими с этими скосами. Облицовка цапфы вала выполнена съемной из двух частей и смонтирована на валу посредством фланцев. Для регулировки усилия пружин использованы винты. Такое выполнение увеличивает долговечность резиновых сегментов и облицовки вала, межремонтный период устройства и снижение металлоемкости. 3 з.п.ф-лы, 5 ил.

l. Направляющий подшипник вертикального вала, содержащий составной корпус, размещенные в нем полувкладыши с набором сегментов с резиновой облицовкой, охватывающих цапфу вала с облицовкой, отличающийся тем, что сегменты выполнены из резины за одно целое с резиновой облицовкой, с торцевыми скосами, направленными к их рабочим поверхностям, и смонтированы в полувкладышах по схеме "бочка", при этом рабочая поверхность каждого сегмента выполнена прямолинейной и расположена по касательной к поверхности облицовки цапфы вала, причем, каждый полувкладыш подпружинен относительно корпуса с обеспечением контакта рабочих поверхностей сегмента с облицовкой цапфы вала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ковалев Н.Н | |||

| Гидротурбины | |||

| - Л.: Машиностроение, 1971, с | |||

| Способ генерирования переменного тока | 1923 |

|

SU483A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Давыдов А.П | |||

| Резиновые подшипники в машиностроении | |||

| - Л.: Машиностроение, 1976, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1997-10-10—Публикация

1992-07-08—Подача