Изобретение относится к прокатному производству и может быть использовано в качестве кассеты моталки горячей полосы.

Известна кассета моталки горячей полосы (аналог), включающая раму с формирующим роликом [1] Недостатком кассеты является отсутствие амортизатора, приводящее к быстрому выходу из строя подшипниковых опор и разрушению формирующих роликов, снижению долговечности и надежности моталки.

Наиболее близким техническим решением (прототипом) является кассета моталки горячей полосы, включающая раму, два формирующих ролика, смонтированных на подшипниках в корпусах, установленных в качающихся относительно рамы опорах, шарнирно связанных с амортизаторами. Амортизатор состоит из неподвижного стакана, закрепленного своим торцевым фланцем на раме, и подвижного стакана, охватывающего неподвижный, внутри которых установлена пружина, при этом подвижный и неподвижный стаканы соединены между собой центральной тягой, на хвостовике которой с наружной стороны торцевого фланца неподвижного стакана выполнена резьба и на ней установлена гайка [2]

Прототип обладает следующими недостатками. Качающиеся опоры формирующих роликов непосредственно связаны с подвижными стаканами амортизаторов через оси и проушины, жестко закрепленные на стаканах. Так как подвижные стаканы могут перемещаться только прямолинейно вдоль неподвижных, при увеличении диаметра рулона сматываемой полосы и развороте опор подвижные стаканы перекашиваются относительно неподвижных, что приводит к быстрому износу стаканов, разрушению и выходу из строя амортизаторов. При этом нарушается плотность крепления неподвижных стаканов к раме, что вызывает несинхронность работы амортизаторов, перекосы формирующих роликов относительно сматываемой полосы, телескопичность и неплотную смотку рулонов, и, в результате, увеличение отходов готового проката в брак. Возникают дополнительные нагрузки на шарнирные соединения качающихся опор формирующих роликов с амортизаторами, что снижает долговечность опор и соединений.

При сталкивании рулона полосы с барабана моталки после смотки и возвращении подвижных стаканов в исходное положение под действием пружин амортизаторов на тяги, жестко связанные с подвижными стаканами, передаются большие динамические нагрузки. Эти нагрузки вызывают разрушение резьбового соединения тяг с гайками и рассоединение подвижного и неподвижного стаканов амортизаторов, что приводит к отказам амортизаторов и моталки, вызывает длительные простои прокатного стана на восстановление ее работоспособности, и, как правило, приводит к уходу в брак сматываемого рулона горячей полосы.

Корпуса подшипников формирующих роликов прототипа выполнены разъемными. Из-за вибраций и больших динамических нагрузок, действующих на опоры формирующих роликов, происходит вытяжка болтов крепления крышек корпусов и их разрушение, что вызывает нарушение точности установки и поломку роликов, отрицательно сказывается на качестве смотки рулонов и приводит к аварийным простоям моталки. Применение разъемных корпусов подшипников, кроме того, требует увеличения продолжительности сборки кассеты и снижает ее ремонтопригодность.

Целью настоящего изобретения является повышение качества смотки горячекатаных полос, снижение отходов листового проката в брак, повышение надежности и работоспособности кассеты и моталки.

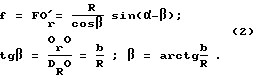

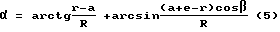

Поставленная цель достигается тем, что качающиеся опоры формирующих роликов снабжены кулачковыми выступами цилиндрического профиля, контактирующими с плоскими накладками, закрепленными на наружной поверхности дна подвижных стаканов амортизаторов, кулачковые выступы шарнирно соединены с тягами амортизаторов, установленными в направляющих втулках подвижного и неподвижного стаканов с радиальным зазором. Радиальный зазор определяется по аналитической формуле. На торцевых фланцах неподвижных стаканов амортизаторов с наружной стороны установлены демпфирующие элементы, выполненные в виде двух сопряженных колец внутреннего с торцевым цилиндрическим пазом и наружного с ответным цилиндрическим выступом, образующих кольцевую полость, в которой установлена эластичная прокладка, при этом кольца поджаты к торцевым фланцам неподвижных стаканов через промежуточный фланец с помощью ступенчатых накладок, закрепленных на промежуточном фланце болтами, а гайки тяг амортизаторов сопряжены с наружными кольцами демпфирующих элементов.

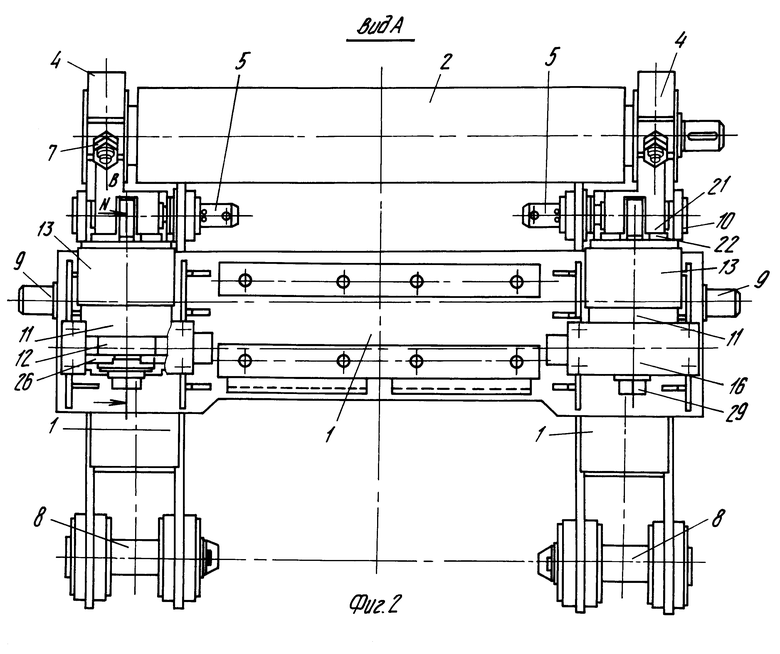

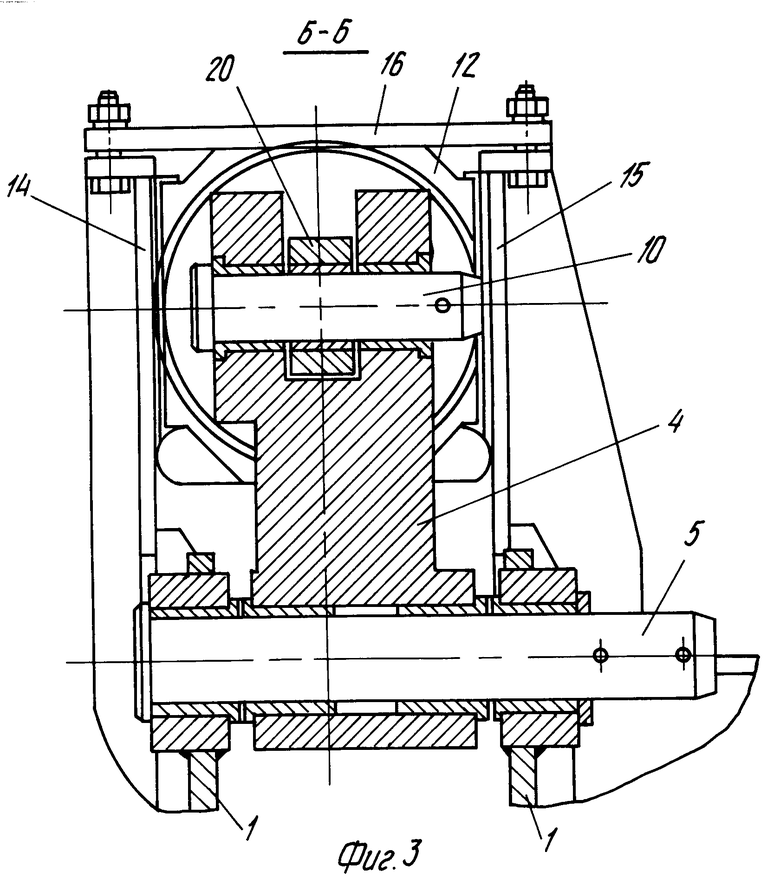

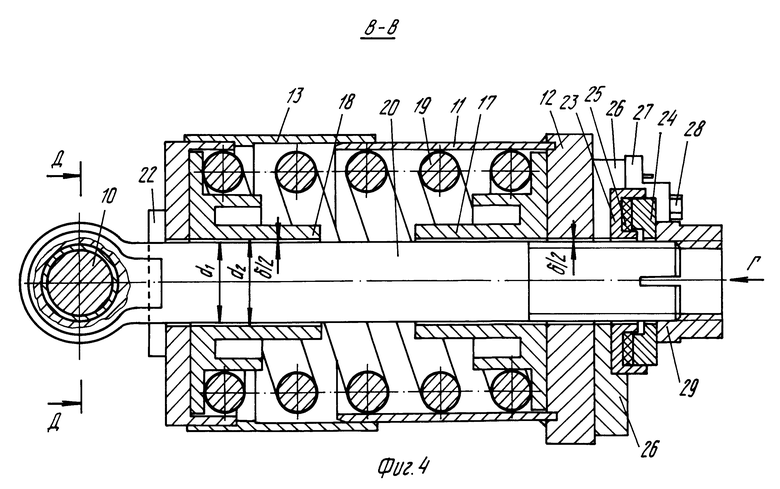

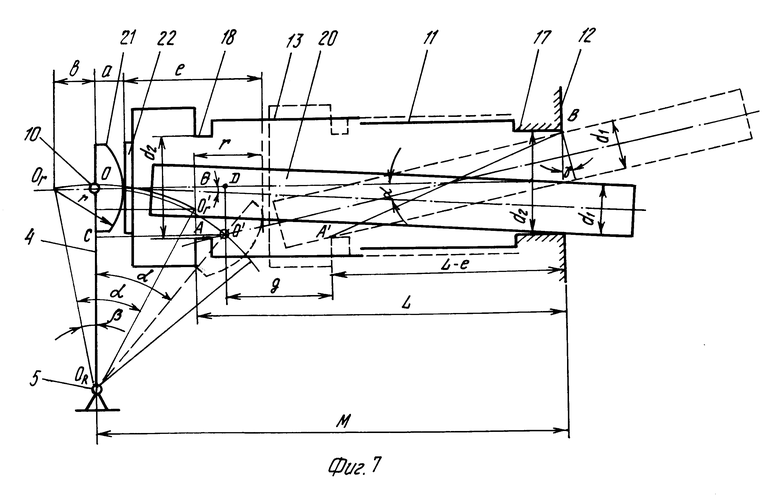

На фиг. 1 изображена кассета горячей полосы, общий вид; на фиг. 2 вид по стрелке А на фиг. 1, повернутый против часовой стрелки на 90o; на фиг. 3 разрез Б-Б на фиг. 1, в увеличенном масштабе; на фиг. 4 разрез В-В на фиг. 2, повернутый на 90o против часовой стрелки, в увеличенном масштабе; на фиг. 5 вид по стрелке Г на фиг. 4; на фиг. 6 разрез Д-Д на фиг. 4; на фиг. 7 структурная схема узла "качающаяся опора амортизатор" для определения радиального зазора между тягой и направляющимися втулками подвижного и неподвижного стаканов.

Кассета моталки горячей полосы включает раму 1, два формирующих ролика 2, смонтированных на подшипниках в корпусах 3. Корпуса установлены в качающихся относительно рамы опорах 4 на осях 5. Корпуса 3 подшипников выполнены цельными с боковыми скосами и установлены в посадочных гнездах качающихся опор 4. Между боковыми скосами корпусов 3 и стенками посадочных гнезд опор 4 установлены клинья 6 с цилиндрическими хвостовиками, проходящими через отверстия в дне посадочных гнезд и выступающими за пределы качающихся опор 4. На хвостовиках клиньев нарезана резьба, на которую навинчены гайка и контргайка 7, с помощью которых клинья 6 закреплены в качающихся опорах 4.

Применение цельных корпусов 3 с креплением их в посадочных гнездах опор 4 с помощью клиньев 6 обеспечивает надежное крепление корпусов в опорах и точную установку формирующих роликов относительно рамы кассеты. Благодаря этому повышается точность и плотность смотки рулонов, уменьшается выбраковка рулонов и повышается выход годного проката. Повышается долговечность подшипников, снижается число разрушений опор и поломок формирующих роликов. Упрощается процесс сборки и демонтажа роликов и повышается ремонтопригодность кассеты.

Кассета является составной частью механизма формирования рулона на барабане моталки. По структуре этот механизм представляет собой шарнирный четырехгранник, в котором рама 1 является шатуном, шарнирно связанным с кривошипом с помощью осей 8 и с коромыслом с помощью цапф 9.

Опоры 4 формирующих роликов 2 через оси 10 шарнирно связаны с четырьмя амортизаторами.

Амортизатор состоит из неподвижного стакана 11, жестко закрепленного своим торцевым фланцем 12 на раме 1, и подвижного стакана 13, охватывающего по ходовой посадке неподвижный. Торцевой фланец 12 неподвижного стакана 11 закреплен на раме 1 между стойками 14 и 15 с помощью крышки 16 и болтов. Внутри стаканов 11 и 13 амортизатора установлены направляющие втулки 17 и 18, между которыми размещена пружина 19. Стаканы соединены между собой центральной тягой 20, проходящей через отверстия в дне подвижного стакана и торцевого фланца неподвижного. Проушина тяги 20 через ось 10 шарнирно соединена с качающейся опорой 4 формирующего ролика 2.

Качающиеся опоры снабжены кулачковыми выступами 21 цилиндрического профиля, контактирующими с плоскими накладками 22, закрепленными на наружной поверхности дна подвижных стаканов 13 амортизаторов. Цилиндрический профиль выступов принят из соображений простоты их изготовления.

На торцевых фланцах 12 неподвижных стаканов 11 с наружной стороны амортизаторов установлены демпфирующие элементы, выполненные в виде двух сопряженных колец внутреннего кольца 23 с торцевым цилиндрическим пазом и наружного кольца 24 с ответным цилиндрическим выступом. Паз и выступ образуют кольцевую полость, в которой установлена эластичная, например из резины, прокладка 25. Кольца 23 и 24 поджаты к торцевому фланцу 12 неподвижного стакана 11 через промежуточный фланец 26, выполняющий функции дистанционного элемента, с помощью ступенчатых накладок 27. Накладки закреплены на промежуточном фланце 26 болтами 28. В промежуточном фланце 26 выполнена глухая радиальная прорезь и торцевая цилиндрическая расточка. Прорезь служит для прохода тяги 20 при установке амортизатора в сборе на раму 1 кассеты, а торцевая расточка является посадочным гнездом для внутреннего кольца 23 демпфирующего элемента.

Хвостовик тяги 20 выполнен с резьбой и выступает за пределы наружного кольца 24 демпфирующего элемента. На хвостовик навинчена гайка 29, удерживающая через тягу 20 подвижный стакан 13 на неподвижно стакане 11 и создающая необходимое предварительное сжатие пружины 19 амортизатора.

При смотке рулона полосы и увеличения его диаметра качающиеся опоры 4 поворачиваются на осях 5. Кулачковые выступы 21 на опорах через накладки 22 воздействуют на подвижные стаканы 13 амортизаторов и, сжимая пружины 19, перемещают их по неподвижным стаканам 11. Пружины 19 демпфируют вибрации и снижают динамические нагрузки, передающиеся на формирующие ролики 2, опоры 4 и подшипники роликов от сматываемого рулона и особенно от хвостового конца полосы при вращении барабана моталки с полностью смотанным рулоном.

При повороте качающихся опор 4 тяги 20 амортизаторов, шарнирно связанные с опорами, перекашиваются относительно направляющих втулок 17 и 18, поэтому тяги установлены во втулках с радиальным зазором δ с целью исключения их заклинивания (см. фиг. 4). Соответственно диаметр тяг d1 выполнен меньше внутреннего диаметра d2 втулок на величину указанного зазора. Зазор d принимается минимальным, обеспечивающим свободное перемещение подвижного стакана 13 амортизатора относительно неподвижного 11 на заданную величину хода с учетом перекоса тяги 20 без заклинивания в направляющих втулках 17 и 18 при повороте качающейся опоры 4.

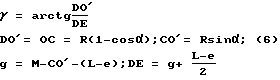

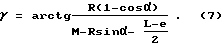

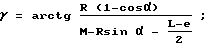

Для определения минимального зазора рассмотрим структурную схему узла соединения качающейся опоры с амортизатором в двух положениях: в исходном до сжатия пружины и конечном (показано пунктиром) после ее сжатия на величину максимального хода подвижного стакана 13. Схема представлена на фиг. 7. Цифровые обозначения на схеме соответствуют обозначениям реальных элементов опоры и амортизатора на фиг. 1-6. Качающаяся опора изображена в виде стержня ORO радиуса R, поворачивающегося на угол a в положение ORO1 при сжатии пружины 19 на величину "e" максимального хода подвижного стакана 13.

В исходном положении качающаяся опора ORO занимает вертикальное положение. Тяга 20 наклонена к оси амортизатора на угол q и опирается на опору через ось О (поз. 10) и на кромку торцевого фланца 12 неподвижного стакана амортизатора в точке C.

При сжатии пружины и повороте качающейся опоры 4 (стержня ORO) на угол a в положение ORO1 тяга перемещается и наклоняется к оси амортизатора в обратную сторону на угол g.

Точка А, соответствующая исходному положению кромки отверстия на наружной поверхности дна подвижного стакана 13, перемещается в точку A'. Перемещение тяги 20 продолжается до ее контакта с кромками A' и B отверстий на наружных поверхностях дна подвижного стакана 13 и торцевого фланца 12 неподвижного стакана 11. При этом перемещения тяги и подвижного стакана 13 осуществляются при минимальном зазоре d между тягой и направляющими втулками стаканов 17 и 18 без ее заклинивания во втулках.

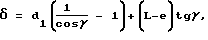

Минимальный зазор d = d2-d1 определяется из геометрических построений, приведенных на структурной схеме (фиг. 7).

Из схемы следует:

a + e f+r

где a расстояние от оси 10 шарнира, соединяющего тягу 20 с амортизатором, до точки контакта цилиндрического профиля кулачкового выступа 21 качающейся опоры 4 с накладкой 22 на наружной поверхности дна подвижного стакана 13 в исходном положении;

r радиус цилиндрического профиля кулачкового выступа 21 качающейся опоры 4;

После подставки в (2) получаем

Подставляя (3) в (1), имеем

и после преобразований этого выражения получаем зависимость между углом 2 поворота качающейся опоры 4 и максимальным перемещением "e" подвижного стакана 13 при сжатии пружины 19:

При определении зазора δ считаем заданным диаметр d1 тяги 20.

Из фиг. 7 следует:

где M расстояние от оси 5 качающейся опоры 4 до наружной поверхности торцевого фланца 12 неподвижного стакана амортизатора;

L расстояние между наружными поверхностями дна подвижного стакана 13 (кромками A и C) и торцевого фланца 12 в исходном положении.

После подстановок в (6) и преобразований получим

Используя это выражение, находим внутренний диаметр отверстий направляющих втулок и соответственно

и соответственно

Например, для кассеты моталки горячей полосы стана 2000 горячей прокатки при исходных данных Q 85 мм; r 200 мм; R 400 мм; d1 100 мм; e 65 мм; M 680 мм; L 575 мм, получим значения: α 9,14o; d2 107,17 мм; d 7,17 мм.

Благодаря наличию радиального зазора d и возможности независимого перемещения подвижного стакана 13 и тяги 20 амортизатора при повороте качающейся опоры 4 исключаются перекосы подвижного стакана относительно неподвижного, что предотвращает разрушение стаканов, нарушение плотности крепления неподвижных стаканов к раме кассеты, перекосы формирующих роликов относительно сматываемой полосы, обеспечивает синхронную работу всех амортизаторов, плотную смотку рулонов без телескопичности, снижение отходов готового проката в брак. При этом повышается долговечность шарнирных соединений, подшипниковых узлов качающихся опор, роликов и надежность кассеты и моталки в целом.

При сталкивании рулона полосы с барабана моталки и возвращении подвижных стаканов 13 амортизаторов в исходное положение под действием пружин 19 динамические нагрузки, передающиеся на резьбовое соединение тяг 20 с гайками 29 от подвижных стаканов, значительно снижаются, благодаря применению демпфирующих элементов с кольцами 23 и 24 и эластичной прокладкой 25. При возврате стакана 13 и тяги 20 в исходное положение динамические нагрузки через гайку 29 передаются на наружное кольцо демпфирующего элемента 24 и далее через эластичную прокладку 25, внутреннее кольцо 23, промежуточный фланец 26 на торцевой фланец 12 неподвижного стакана амортизатора. Благодаря этому снижаются динамические нагрузки и повышается долговечность резьбового соединения тяг 29 с гайками 29, исключается его разрушение, повышается надежность амортизаторов, кассеты и моталки в целом.

Таким образом, применение настоящего изобретения обеспечивает достижение поставленной цели повышение качества смотки горячекатаных полос, снижение отходов и увеличение выхода годного листового проката, повышение надежности и работоспособности кассеты и моталки в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ ЯЩИЧНОГО ТИПА | 1997 |

|

RU2131316C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСЫ ОТ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ К МОТАЛКАМ | 1996 |

|

RU2094138C1 |

| ЦЕНТРОБЕЖНЫЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ ДИЗЕЛЯ | 1995 |

|

RU2109972C1 |

| Роликодержатель моталки горячей полосы | 1989 |

|

SU1710164A1 |

| КРЕСЛО МАШИНИСТА | 1996 |

|

RU2111873C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| РАСХОДОМЕР-СЧЕТЧИК ГАЗА ИЛИ ЖИДКОСТИ (ЕГО ВАРИАНТЫ) | 1993 |

|

RU2097705C1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ СФЕРИЧЕСКИХ ШАРИКОПОДШИПНИКОВ С ЛЕПЕСТКОВЫМИ СЕПАРАТОРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097615C1 |

Использование: изобретение относится к прокатному производству и может быть использовано в конструкции кассеты моталки горячей полосы. Сущность изобретения: кассета включает раму, два формирующих ролика, смонтированных в качающихся опорах, шарнирно связанных с амортизаторами. Качающиеся опоры снабжены кулачковыми выступами цилиндрического профиля, контактирующими с накладными на наружной поверхности дна подвижных стаканов амортизаторов. Кулачковые выступы шарнирно соединены с тягами амортизаторов, установленными в направляющих втулках подвижного и неподвижного стаканов с радиальным зазором, определяемым из аналитического соотношения. На торцевых фланцах неподвижных стаканов амортизаторов, закрепленных на раме, установлены демпфирующие элементы. Корпуса подшипников формирующих роликов выполнены цельными с боковыми скосами, установлены в посадочных гнездах качающихся опор и закреплены в них с помощью клиньев. 2 з.п. ф-лы, 7 ил.

где

d1 диаметр тяги амортизатора;

R радиус поворота центра шарнира, соединяющего качающуюся опору с тягой амортизатора;

М расстояние от оси качающейся опоры до наружной поверхности торцевого фланца неподвижного стакана амортизатора;

L расстояние между наружными поверхностями дна подвижного стакана и торцевого фланца неподвижного стакана амортизатора в исходном положении;

е максимальное перемещение подвижного стакана;

γ- угол наклона тяги к оси амортизатора при максимальном перемещении подвижного стакана;

α- угол поворота качающейся опоры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зотов В.Ф., Каширин В.Ф., Петров В.А | |||

| Прокатка металла | |||

| - М.: Металлургия, 1979, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Королев А.А | |||

| Прокатные станы и оборудование прокатных цехов: Атлас | |||

| - М.: Металлургия, 1981, лист XVI-139. | |||

Авторы

Даты

1997-06-27—Публикация

1995-04-20—Подача