Изобретение относится к области технологии высокомолекулярных соединений, в частности, пектина, и может быть использовано для получения пектина из отходов растительного сырья перерабатывающих отраслей.

Известен способ получения пектина из растительного сырья, включающий промывку сырья водой с температурой 60 65oC и гидромодулем 1 (6 7), гидролиз сырья при 72 74oC и гидромодуле 1:1, смешивание с водой в соотношении 1 2, экстракцию при температуре 60 65oC, отстаивание и фильтрацию с отделением твердой фазы, охлаждение, нейтрализацию пектинового раствора, осаждение пектиновых веществ спиртом, разделение твердой и жидкой фазы, обработку твердой фазы спиртом, центрифугирование, высушивание и расфасовку (авторское свидетельство N 1507293 A 23 L 1/0524, C 08 B 37/06, 1989.

Недостатком данного способа является низкая производительность линии по производству пектина в связи с тем, что процесс извлечения пектина из сырья проводят в две стадии гидролиз и экстрагирование пектина. Двухстадийность и высокая длительность процесса извлечения пектина из сырья затрудняет создание непрерывного цикла производства и обуславливает увеличение количества гидролизаторов, экстракторов и емкостного хозяйства для взаимоувязки периодических процессов начальных стадий с последующими непрерывными стадиями пектинового производства.

Задачей решаемой изобретением является интенсификация процесса гидролиза сырья и создание непрерывного процесса пектинового производства.

Поставленная задача достигается тем, что в способе получения пектина из растительного сырья путем обработки его экстрагирующим агентом, состоящий из промывки сырья, термообработки, его гидролиза, разделения смеси с последующим концентрированием экстракта, промывку растительного сырья проводят одновременно с термообработкой при 40 90oC, а гидролиз осуществляют экстрагирующим агентом с pH 1 8 или технологической водой не более 10 мин в механоактивационном режиме, например, в зоне контакта сырья с истирающими телами, перемещающимися относительно друг друга. При этом разделение смеси проводят прессованием при гидромодуле 1 (4 8) по сухой массе, либо центрифугированием при гидромодуле 1 (8 30). Кроме того, сухие выжимки перед промывкой предварительно измельчают.2 Использование предлагаемой совокупности существенных признаков, изложенных в формуле изобретения, позволяют достичь желаемого технического результата, то есть увеличить производительность линии по производству пектина. Повышение производительности линии происходит за счет интенсификации процесса гидролиза протопектина и экстрагирования пектина в условиях обработки растительного сырья в механоактивационном режиме, например, в зоне контакта сырья с истирающими телами, перемещающимися относительно друг друга. Механоактивационная обработка сырья обеспечивает максимальную скорость протекания химических реакций, связанных с гидролизом протопектина, и полноту экстрагирования пектина. Увеличение скорости реакции гидролиза протопектина при обработке растительного сырья в зоне контакта относительно перемещающихся тел, происходит в результате возникновения мощных локальных импульсных давлений порядка сотен атмосфер. При прохождении смеси через узкий зазор переменного сечения между контактирующими телами, представляющими собой тела качения, в промежутке между ними образуются высокие тангенциальные напряжения и высокие локальные температуры давления, которые позволяют вследствие неравномерного распределения внутренних напряжений на отдельных участках макромолекулярных структур компонентов, входящих в состав растительной клетки, и локализации энергий на отдельных структурных элементах природного полимера образовываться центрам "критических напряжений". Образование "критических напряжений" на отдельных участках макромолекулярной цепи приводит к молекулярной встряске всей молекулы, возникновению "промежуточных активных состояний", а затем к локализации "критических напряжений" в местах с наиболее слабыми в энергетическом отношении гетеро-связями. Для молекулы пектина такими связями являются ковалентные связи целлюлозы с рамногалактуронаном, цементирующим растительные клетки, а так же рамногалактуронана с нейтральными сахарами, например, арабинанами или галактанами; ионные связи рамногалактуронана с поливалентными ионами, например, Ca++ или Mo++, образующие нерастворимые комплексные соединения пектаты; донорно-акцепторные связи между молекулами пектина, образованные водородными и гидроксильными группами, имеющимися в большом количестве в структуре молекулы пектина. Образование локализованных "критических напряжений" на отдельных цепях молекулы, приводит к снижению "порога активации". В этих местах энергия активации химических реакций имеет заниженное значение за счет образования "промежуточных возбуждений состояний", что способствует увеличению скорости различных реакций, приводящих к разрыву ковалентных, ионных или донорно-акцепторных связей, то есть механокрекингу полимера. В результате этого возрастает константа скорости реакции гидролиза протопектина. Сопровождающееся измельчение растительного сырья вследствие его интенсивной механической обработки способствует увеличению константы скорости молекулярной диффузии прогидролизованного пектина в раствор.

Кроме того, реализована возможность создания пектинового производства с непрерывным процессом, за счет того, что механоактивационные установки могут работать как в периодических, так и непрерывных режимах. Обработку растительного сырья в зоне контакта относительно перемещающихся тел можно осуществлять на вальцевых станках, механических ступках, аттриторах, шариковых мельницах. Наиболее эффективным устройством для его осуществления является роторно-вальцевый двигатель, в котором сырье подвергается многократным воздействием на него тел качения. Установка защищена (а.с. N 1389260, кл. C 11 B 3/00, 1985 г.).

Способ осуществляют следующим образом.

Свежие или сухие выжимки направляют в аппарат для промывки, где осуществляют удаление из сырья механических примесей и низкомолекулярных фракций различных сахаров, полифенолов, органических кислот, минеральных солей и др. Сухие выжимки предварительно измельчают. Промывку осуществляют одно-, двух или трехкратно в зависимости от степени загрязнения выжимок при температуре 40 90oC и соотношении твердой и жидкой фаз 1 (4 30) в течение 10 40 мин. Затем промывные выжимки смешивают с экстрагирующим агентом, например, раствором соляной кислоты с pH 2.0 или технологической водой, например, питьевой водой по ГОСТу 2874-73 с pH 6.0 8.0 в соотношении 1 (4 30) и при температуре 40 90oC направляют в гидролизатор, представляющий собой установку с истирающими контактирующими поверхностями, например, телами качения.

При этом происходит многократное диспергирование смеси, гидролиз протопектина и экстрагирование прогидролизованного пектина в раствор. Продолжительность обработки составляет 0.5 10.0 мин. Затем гидролизную смесь направляют для разделения на пресса, если гидромодуль процесса гидролиза менее 1 8, или на центрифуги, если гидромодуль процесса гидролиза более 1 8. После окончания процесса разделения пектиновый экстракт, содержащий 0.4 1.5% пектиновых веществ, направляют на фильтры или сепараторы для грубой и тонкой очистки от взвешенных частиц. После очистки экстракт концентрируют на вакуум-выпарных аппаратах или ультрафильтрационных установках до содержания в нем пектиновых веществ 2.5 4.9% а затем полученный концентрат сушат на распылительной сушилки или в кипящем слое, либо из концентрата выделяют пектиновые вещества коагуляцией алифатическими спиртами с последующей сушкой до содержания влаги 8 10%

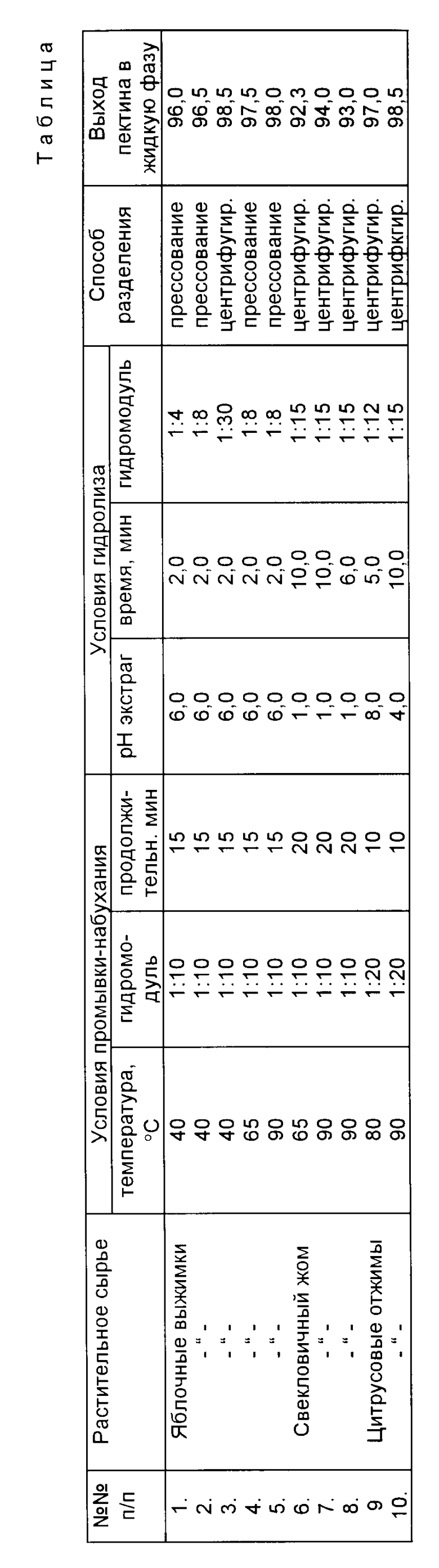

Примеры осуществления способа приведены в таблице.

Заявленный способ по сравнению со способом-прототипом позволяет увеличить выход пектина в жидкую фазу на 5 10% при сокращении общей производительности предварительной обработки сырья и его гидролиза практически в 5 10 раз. Применение механоактивационной обработки растительного сырья, проводимой в зоне контакта выжимок с истирающими телами, перемещающимися относительно друг друга, приводит к значительной интенсификации процессов гидролиза протопектина и экстрагирования пектина, вследствие чего увеличивается выход пектина в жидкую фазу. Использование же классической схемы получения пектина из растительного сырья, предлагаемой в прототипе, не позволяет наращивать мощность производства из-за низкой скорости гидролиза протопектина и экстрагирования пектина. Общая продолжительность обработки растительного сырья в прототипе значительно больше по сравнению с предлагаемым способом.

Технические преимущества заявляемого способа позволяют:

уменьшить время обработки растительного сырья по сравнению с прототипом практически в 5 10 раз;

увеличить выход пектина на 5 10%

снизить затраты на оборудование, включающее большое емкостное хозяйство, на 20 30%

понизить энергоемкость пектинового производства на 10%

повысить производительность линии по производству пектина в 5 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 2004 |

|

RU2271675C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ЭКСТРАКТА | 2003 |

|

RU2250233C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ЛИКЕРОВОДОЧНОГО ПРОИЗВОДСТВА | 2008 |

|

RU2408719C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2035165C1 |

| СПОСОБ ПЕРЕРАБОТКИ БАХЧЕВЫХ КУЛЬТУР С ПОЛУЧЕНИЕМ ПЕКТИНОСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 2021 |

|

RU2806822C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ СТВОРОК ЗЕЛЕНОГО ГОРОХА | 2012 |

|

RU2527296C2 |

| Способ получения пищевого пектинового экстракта из свекловичного жома | 2016 |

|

RU2611841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНОВОГО ЭКСТРАКТА | 1999 |

|

RU2163767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ ЯБЛОЧНЫХ ВЫЖИМОК | 1997 |

|

RU2110187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2016 |

|

RU2610312C1 |

Область применения: изобретение относится к области технологии высокомолекулярных природных соединений, в частности, пектина, и может быть использовано для получения пектина из отходов растительного сырья перерабатывающих отраслей. Сущность изобретения: проводят промывку сырья одновременно с термообработкой при 40 - 90oC. Осуществляют гидролиз экстрагирующим агентом с pH 1 - 8 или технологической водой не более 10 мин в механоактивационном режиме. Затем ведут разделение смеси при гидромодуле 1 : 4 - 8 по сухой массе осуществляют прессованием, а при гидромодуле 1 : 8 - 30 по сухой массе осуществляют центрифугированием. 3 з.п. ф-лы, 1 табл.

| Авторское свидетельство СССР, N 1507293, A 23 L 1/0524, C 08 B 37/06, 1989. |

Авторы

Даты

1997-10-20—Публикация

1993-07-01—Подача