Данное изобретение относится к процессу многофазного смешения и системе измерения, более конкретно к системе, посредством которой осуществляют процесс смешения двух или более текучих материалов, каковыми могут быть жидкости, газы или пары, и посредством которой при необходимости может быть произведено измерение этих материалов.

Данное изобретение предлагает способ и аппаратуру для смешения по крайней мере одного текучего материала с жидкостью, согласно этому способу жидкость вытекает из резервуара через отверстия трубки Вентури, а жидкость или другой текучий материал, который должен быть смешан с жидкостью, вводят в поток жидкости для смешения в трубке Вентури. Процесс смешения или гомогенизации, таким образом, состоит в том, что текучий материал, который может представлять газ или пары или вторую жидкость, которые протягиваются через отверстия трубки Вентури потоком первой упомянутой жидкости, при необходимости с жидкостью можно смешать более или один текучий материал, и в таком случае входная труба может быть составлена из двух или более концентрических трубок, в которых подача текучего материала осуществляется в трубку Вентури через внутреннюю трубу и промежуток или промежутки между ней и каждой внешней трубой.

Таким образом, изобретение обеспечивает аппаратуру, включающую камеру или сосуд, в который может быть подана жидкость из первого источника для образования резервуара жидкости, камера имеет выходные отверстия, суживающиеся с образованием трубки Вентури, которая стыкуется со свободным концом входной трубы для подачи в трубку Вентури текучего материала из второго источника для смешения с жидкостью.

Изобретение может быть представлено как вариант аппаратуры для смешения или гомогенизации многофазного текущего потока. В таком случае камера может быть закрытой камерой, оборудованной приспособлениями, смешивающими входную трубу и верхнюю часть камеры, эта та часть над резервуаром, образованным жидкой фазой многофазного текущего потока, верхняя часть камеры состоит из второго источника, а резервуар представляет первый источник. Ведение в гомогенизированный многофазный поток одной или более текучих добавок может быть также и здесь осуществлено путем использования концентрических входных труб. Поток может проходить в выходное отверстие за счет силы тяжести, поэтому выход из камеры располагают на ее дне. Тем не менее согласно данному изобретению аппаратуру можно сконструировать так, чтобы расположить ее непосредственно над соответствующим насосом или бустером.

Предпочтителен вариант, когда аппаратура включает приспособления, предназначенные для поддержания уровня жидкости в сосуде или камере. Согласно изобретению можно сделать так, чтобы каждая входная труба, подающая жидкость в трубку Вентури, проходила через резервуар жидкости в камере и была перфорирована или имела щели. Количество жидкости, вытекающей из резервуара жидкости, соответственно возрастает с поднятием уровня жидкости в тем большей степени, чем больше отверстий погружено в жидкость.

Кроме того, аппаратура, с помощью которой осуществляется данное изобретение, может быть подходящим образом соединена со средствами измерения потока (переноса). Оборудование для замера потока действует по принципу измерения падения давления при переносе текучего материала через трубку Вентури, может быть встроено в аппаратуру; датчики давления располагают на выходе трубки Вентури. Включение в систему денситометра может позволить с легкостью определять скорости массопереноса гомогенизированного многофазного текучего потока.

Аппаратура данного изобретения может быть использована для гомогенизации и/или измерения смеси нефти (масла), воды и газа и может быть осуществлена в форме, подходящей для использования под водой. Так, изобретение также предлагает патрон для измерения потока, который может содержать дроссельное устройство, приспособленный для размещения под водой путем установки в гнезде барабана, связанном с Х-образной подставкой.

Будет показано, что данное изобретение имеет множество различных вариантов использования, в частности в нефтяной промышленности, где его можно использовать для ввода и смешения химических добавок и присадок, также как и при добыче нефти на суше и в море. Как аппаратура для гомогенизации, аппаратура данного изобретения может быть использована, в частности, для смешения или гомогенизации смесей газа и нефти, извлеченных из подземных и подводных скважин. Текучие материалы, извлекаемые из таких скважин, могут значительно различаться между собой с точки зрения содержания жидких и газовых составляющих. Они могут включать конгломераты практически несмешанной жидкости, разделенные исходными порциями газа, также могут включать более или менее гомогенные участки. Эта неоднородность извлекаемого материала создает определенные трудности в процессе его транспортировки, в частности, для насосного оборудования.

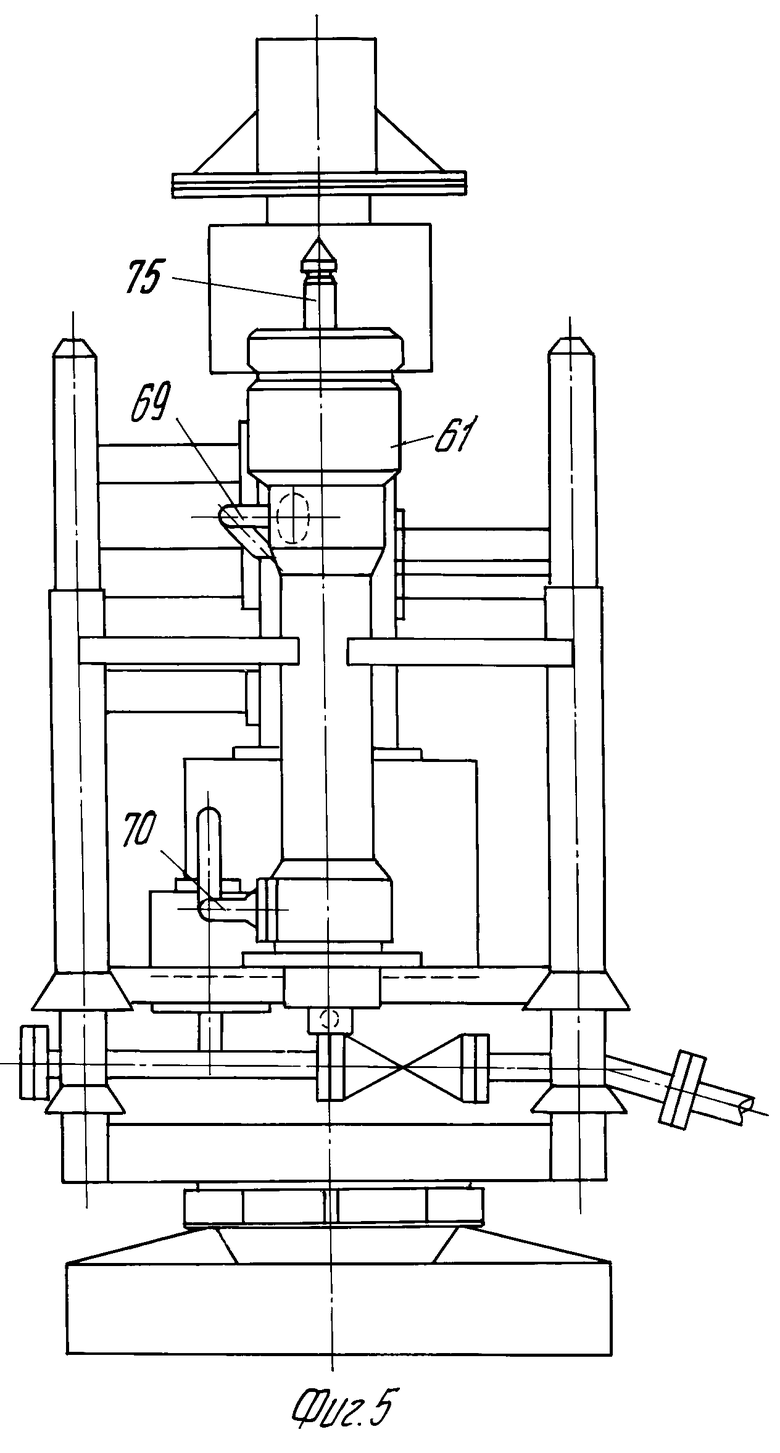

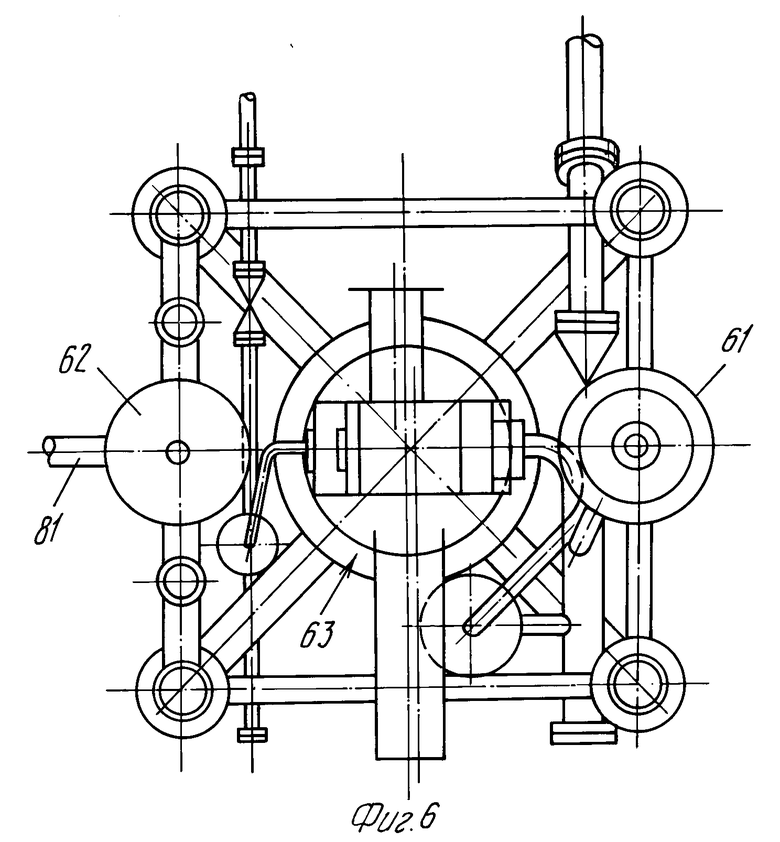

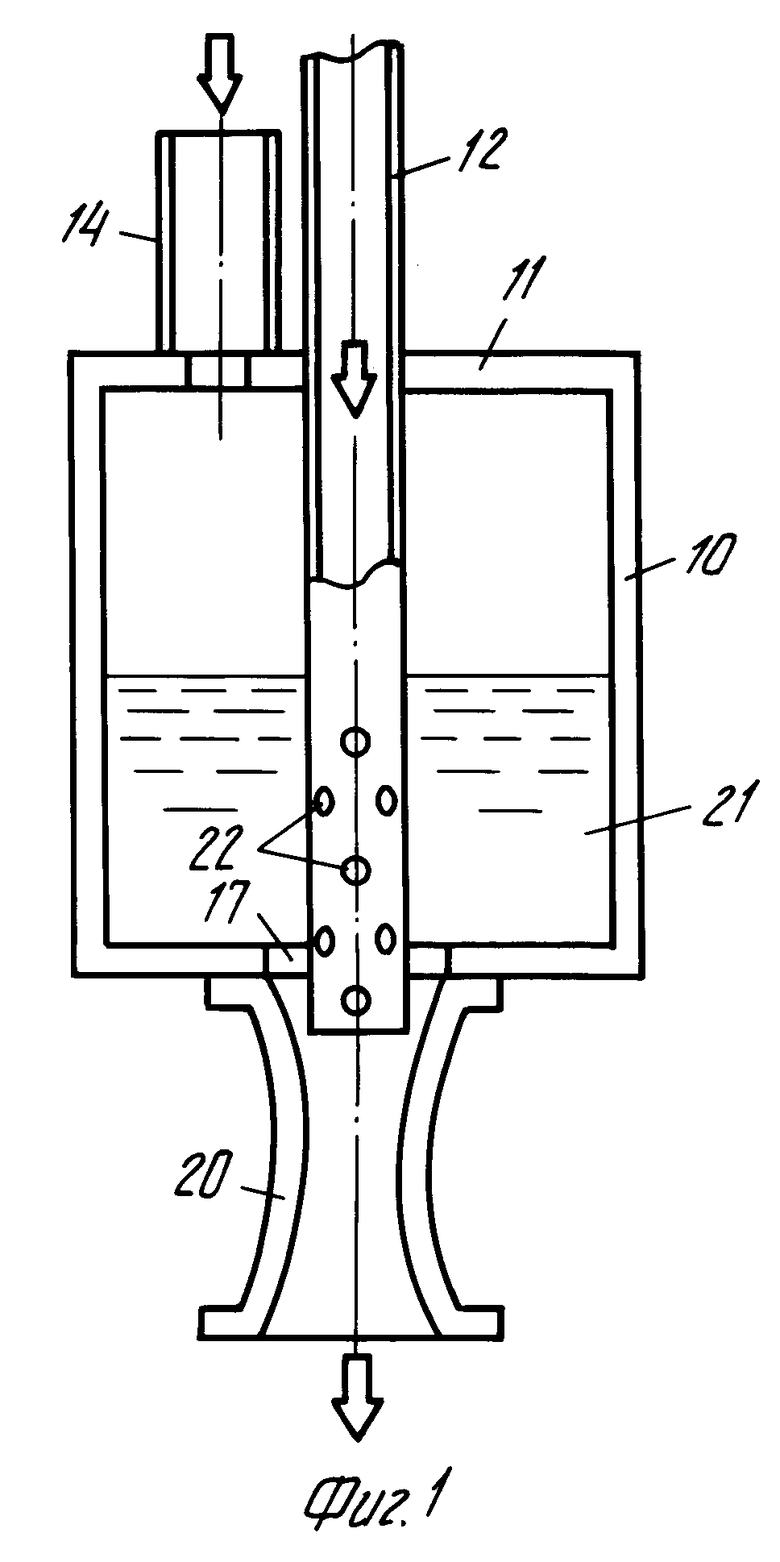

Ниже приведены примеры осуществления данного изобретения, сопровождаемые схемами и рисунками, согласно которым фиг.1,2 и 3 представляют виды бокового разреза первой, второй и третьей разновидности аппаратуры, предназначенной для смешения или гомогенизирования, выполненной в соответствии с данным изобретением; фиг.4 представляет вид сбоку частичного разреза гнезда подводной установки с патроном, включающим аппаратуру, изображенную на фиг.2; фиг.5 представляет вид сбоку подводной установки, в которую смонтировано гнездо; фиг.6 представляет общий вид в уменьшенном масштабе подводной установки.

Смесительная аппаратура, представленная на фиг.1, включает вертикальный разрез цилиндрического контейнера 10, верхнюю часть стенки 11, в которой имеется центральное отверстие, через которое проходит труба 12 по оси контейнера. Рядом с трубой 12 представлен вертикальный разрез входного трубопровода 14, который соединяется с внутренней частью контейнера через второе отверстие в верхней части стенки 14, смещенное по отношению оси контейнера. В нижнем конце стенки 16 контейнера имеется центральный выход, через который контейнер связан с полым спускным отверстием фиттинга 20, благодаря которому внутренняя часть контейнера действует как трубка Вентури. Центральная труба 12 размещается таким образом, что, проходя через выход 17, своим нижним концом, открытым, точно оказывается в фиттинге 20.

Жидкость, подаваемая в контейнер через входной трубопровод 14 при соответствующей скорости потока, образует резервуар 21, из которого под действием сил тяжести вытекает через выход 17 и спускное отверстие фиттинга 20. Вторая жидкость или газ, поступающие через трубу 12, будут благодаря трубке Вентури засасываться вдоль трубы 12 и эффективно перемешиваться с жидкостью, поступающей через трубопровод 14. Труба 12 имеет щели или перфорированные отверстия 22, по крайней мере, в ее нижней части, так что жидкость из резервуара 21 поступает в трубку Вентури как через трубу, так и через выходное отверстие 17. Степень регуляции уровня резервуара 21 зависит от того, как много перфорационных отверстий 22 становятся доступными для выхода жидкости при повышении уровня в резервуаре.

Таким образом, аппаратура, представленная на фиг.1, предназначена для смешения жидкости из первого внешнего источника с другой жидкостью или газом из второго, отличного, источника внешнего. Аппаратура может использоваться в различных вариантах как для ввода химических присадок, так и для капельной подачи добавок в жидкость.

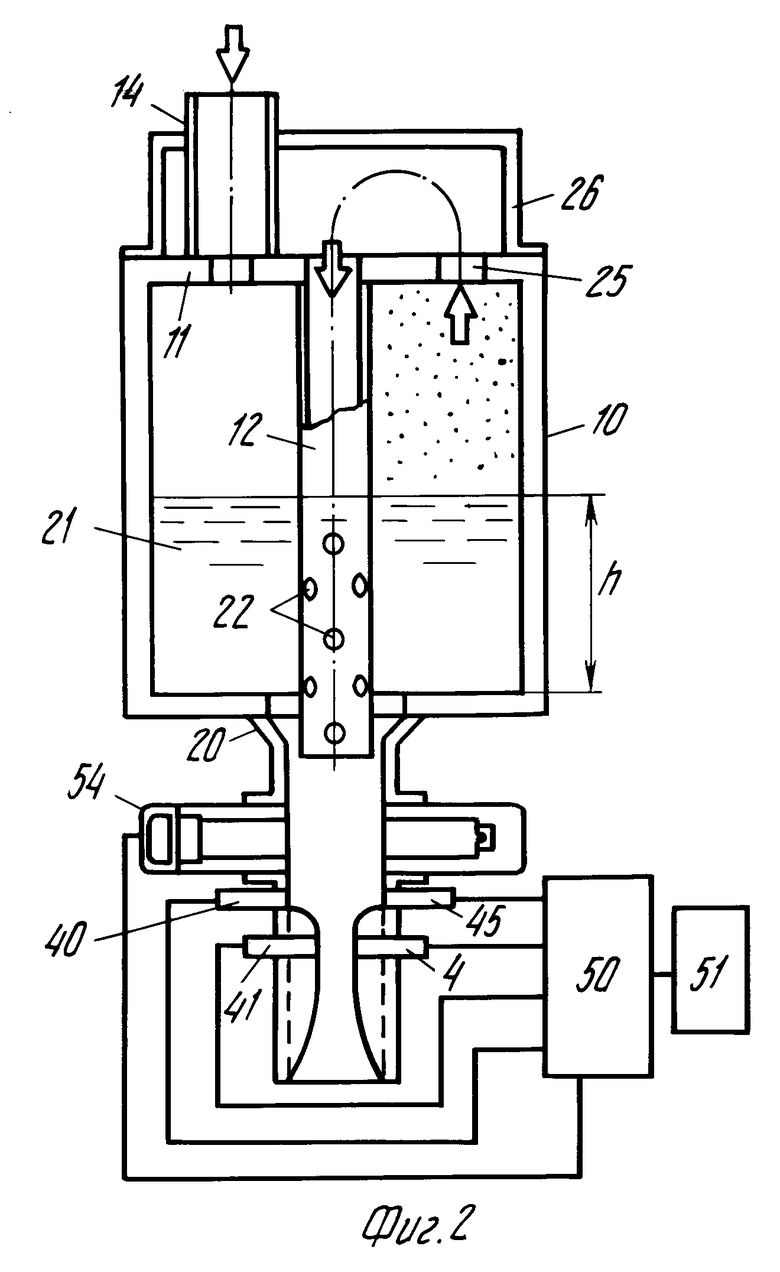

Тип аппаратуры, представленной на фиг.2, приспособлен для смешения жидкости и газообразных фаз, происходящего в одном входящем текущем потоке, и, таким образом, действует как гомогенизатор. В последующем описании аппаратуры на фиг. 2 и 3 численные обозначения, уже использованные для описания фиг.1, будут использованы снова для описания аналогичных частей.

Аппаратура, представленная на фиг.2, отличается от той, которая представлена на фиг.1, тем, что источником текущего потока для центральной трубы 12 является верхняя часть содержимого контейнера. С этой целью трубу центральную не поднимают над верхним концом стенки 11 контейнера, что позволяет осуществить ее связь с вторым, смещенным от центральной оси контейнера отверстием 25. Второй субконтейнер 26 цилиндрической формы и меньшей длины и диаметра, чем основной контейнер, через который проходит входной трубопровод 14, смонтирован на верхней части стенки 11, и отверстие 25 и труба 12 связаны с ним.

Жидкая фаза многофазного текущего потока, наполняющая контейнер 10 через входной трубопровод 13, стремится под действием силы тяжести отделится от газообразной фазы и образует резервуар 21 в нижней части контейнера. Газовая фаза занимает верхнюю часть контейнера над поверхностью жидкого резервуара. Жидкая фаза выходит из резервуара 21 через спускное отверстие фиттинга 20 под действием силы тяжести, и эффект трубки Вентури состоит в том, что газ из верхней части контейнера через отверстие 25, субконтейнер 26 и центральную трубу 12 попадает в трубку Вентури. Жидкая фаза последовательно смешивается с жидкой фазой, в результате чего в спускном отверстии фиттинга 20 получают гомогенный или почти гомогенный текущий материал. Если многофазный текучий поток, поступающий в контейнер, представляет собой уже гомогенный или почти полностью гомогенный материал, то в этом случае смесь может выгружаться через спускное отверстие фиттинга как через выход 17, так и трубу 12.

Полая фракция α текучего материала, выходящего из контейнера 10, зависит от размеров трубки Вентури, и можно сделать независимой ее от общей скорости потока Qт, уровня жидкости в контейнере и абсолютного давления р.

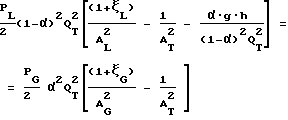

Предположив, что в контейнере находятся как некоторая жидкость, так и некоторый газ, общее падение давления для газовой и жидкой фаз должно быть одинаковым, а полая фракция из контейнера может быть рассчитана на основе суммарного уравнения

в котором АT площадь поперечного сечения контейнера,

AL площадь поперечного сечения жидкости в трубке Вентури,

АG площадь поперечного сечения газа в трубке Вентури,

ξL коэффициент общей потери жидкости,

ξG коэффициент общей потери газа,

PL плотность жидкости,

PG плотность газа,

g удельный вес.

В условиях установившегося потока средний размер полой фракции, уносимой из контейнера, будет равен в среднем полой фракции, поступающей в контейнер. Для обеспечения одновременного присутствия как жидкости, так и газа в контейнере при повышении уровня жидкости удобно снизить откачивание газовой фракции и наоборот, используя для этих целей перфорационные отверстия в трубе 12. Перфорированная часть трубы 22, таким образом, действует как интегральный регулятор, позволяющий варьировать полую фракцию. Подбирая соответствующие размеры трубки Вентури и отверстия 25 в части трубы 22, можно достичь смешения с любыми желаемыми параметрами.

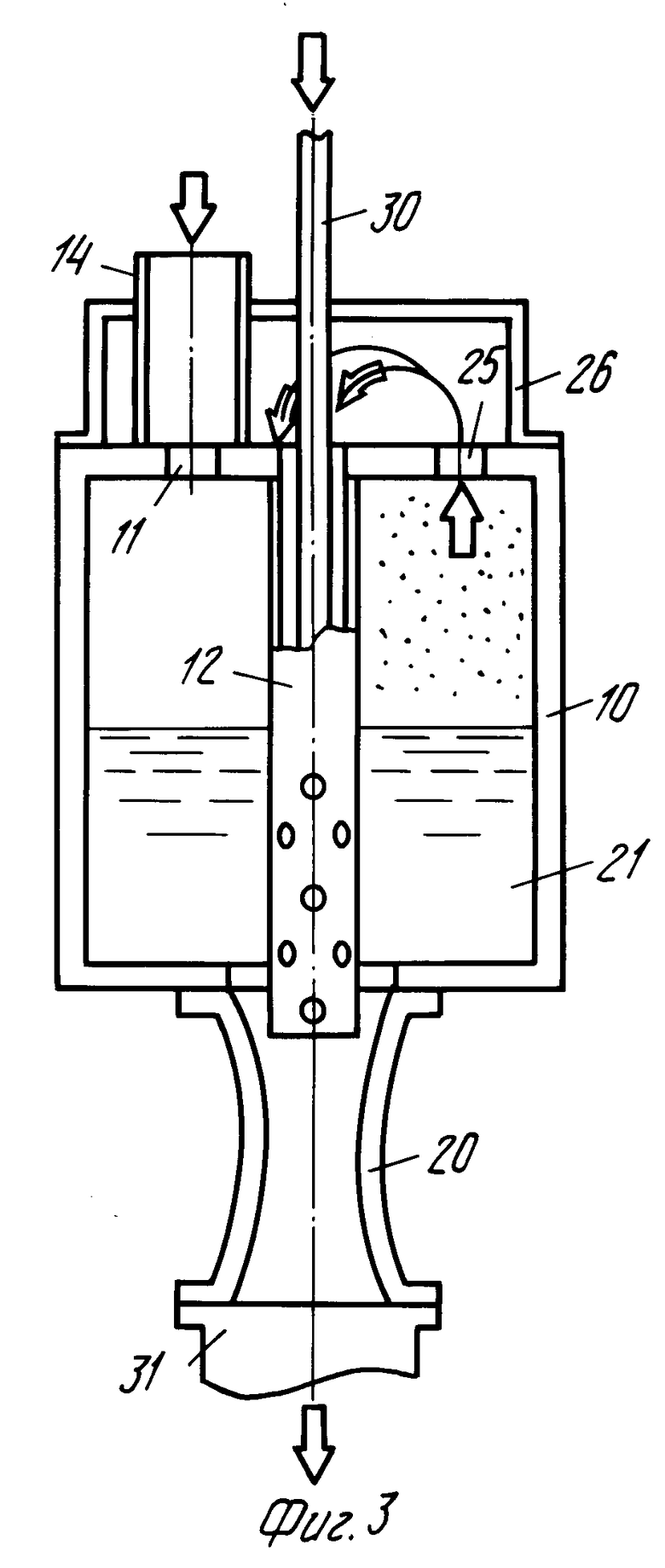

В некоторых случаях использования аппаратуры, представленной на фиг.2, ее при желании можно применить для ввода текучих добавок в гомогенизированный поток, выходящий из фиттинга 20, и это легко достигается при использовании аппарата, представленного на фиг.3.

Аппарат, представленный на фиг.3, похож на оборудование, представленное на фиг.2, но отличается тем, что содержит дополнительную трубу 30, установленную коаксиально в трубе 12. Внутренняя труба 30 доходит до нижнего конца трубы 12 и связывается в своем верхнем конце с источником нужных жидких или газообразных добавок, которые засасываются в фиттинг трубки Вентури вместе с жидкой фазой из резервуара 21 и газообразной фазой над ним таким образом, чтобы достигнуть эффективного смешения с этими фазами. Такая внутренняя трубка, как труба 30, может быть добавлена к аппаратуре, представленной на других фигурах, в тех случаях, когда необходимо осуществить смешение не одного, а нескольких текучих материалов с жидкостью, подаваемой через входной трубопровод 14.

В некоторых случаях использования разновидностей аппаратуры, представленной на фиг.1,2 и 3, бывает желательно проводить измерение потоков текучих материалов, проходящих через аппаратуру, в таком случае аппаратура может быть соединена с располагающимся ниже по течению реометром (расходомером). Однако, поскольку каждая разновидность аппаратуры включает трубку Вентури, приборы, которые могут быть выбраны для измерения потоков, зависят от падения давления, которое имеет место в трубке Вентури, и от возможности как легко их можно встроить в аппаратуру для смешения. Так, как схематически показано только на фиг.2, хотя может быть использовано и в аппаратуре, представленной на фиг. 1 и 3, фиттинг 20 монтируется аксиально с расположенными выше и ниже течения датчиками давления или манометрами 40 и 41, которые фиксируют выходной сигнал, представляющий давление текущего материала. Верхний датчик 40 располагают в самой трубке Вентури. Выходные данные с манометра поступают на технологическое оборудование 44. Расположенные выше и ниже по течению температурные датчики 45 и 46 также подведены к фиттингу 20 в соответствующих аксиальных положениях, связанных с положением манометров 40 и 41. Выходные данные, соответствующие температуре датчиков, подаются от датчиков 45 и 46 на микропроцессор 50. Выходные сигналы температурных датчиков 45 и 46 обрабатываются в микропроцессоре 50, который передает выходные данные на дисплей и/или записывающее устройство 51 для компенсации изменений в плотности, которые могут возникнуть в результате температурных измерений.

Смесь, протекающая через фиттинг 20, включает жидкую и газовую фазы, и скорости массопереноса отдельных фаз могут быть рассчитаны в микропроцессорном устройстве 50 при подаче в него выходных данных из денситометра 52, в качестве которого может быть использован денситометр любого подходящего типа, например денситометры с Y- или Х-облучением. Гомогенизированная природа текучего потока в фиттинге 20 создает возможность получения точного результата.

Хотя упоминалось о том, что текучий поток движется через аппаратуру, изображенную на фиг. 1,2 и 3, под действием силы тяжести, поток может быть ускорен или создан с помощью бустера 31 или насоса, расположенного ниже по течению, представленного схематически только на фиг.3, но который можно также использовать и с аппаратурой, представленной на фиг.2 и 3, смонтировав его под спускным отверстием или трубкой Вентури фиттинга 20.

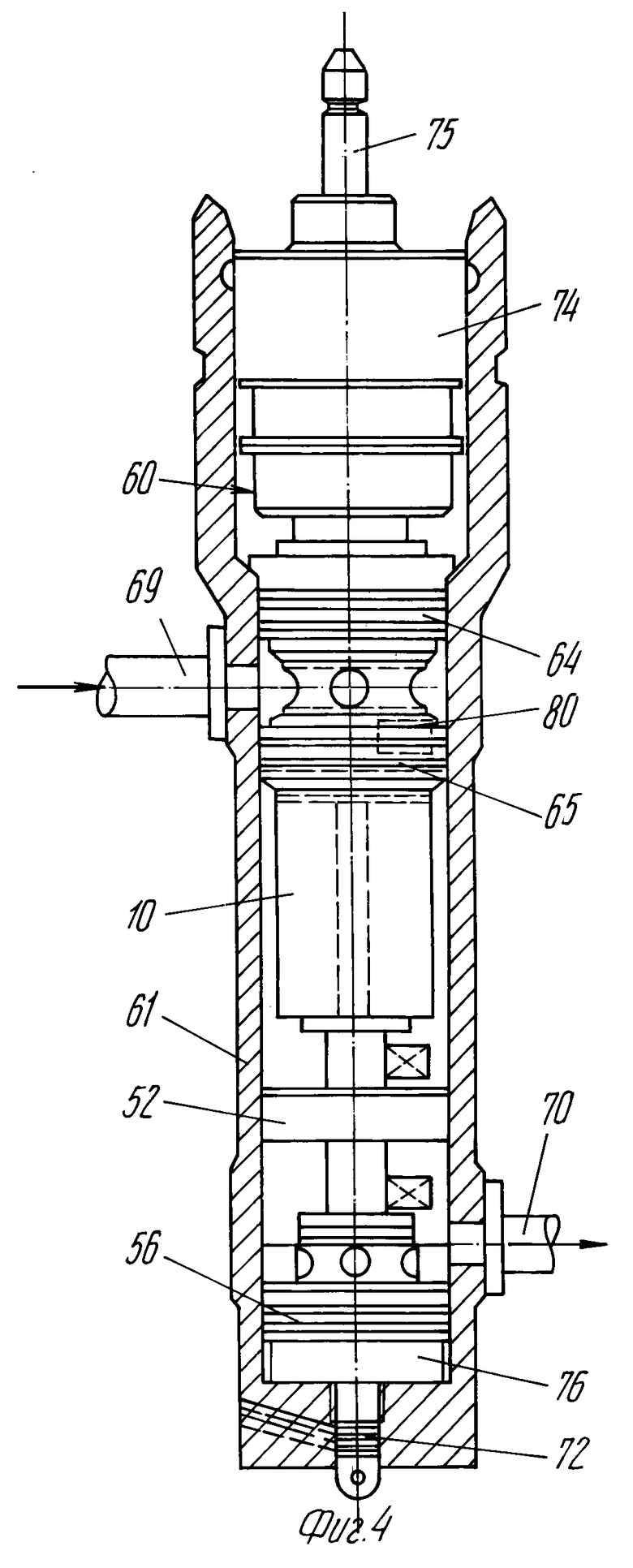

Настоящее изобретение применяется в частности, но не исключительно, в нефтяной промышленности. Например, сырая нефть, представляющая смесь газа, нефти и воды, может быть пропущена через аппаратуру, представленную на фиг. 2. Для использования в подводных установках аппаратура может быть заключена в патрон 60, как это показано на фиг.4, чтобы иметь возможность установить в открытом гнезде 61 стойки, расположенной на установке. Гнездо 61 может быть смонтировано так, как показано на фиг.5 и 6, на каркасе вспомогательной Х-образной подставки 63 со стороны, противоположной расположению контрольного модуля 62, для того, чтобы способствовать балансировке каркаса.

Патрон 60 снабжен тремя верхним, промежуточным и нижним уплотнительными приспособлениями равного диаметра 64,65 и 66, предназначенными для укрепления в нижней части гнезда 61 с образованием равномерного внутреннего профиля. После того как патрон вставлен в гнездо 61, проводят активацию уплотнительных приспособлений с помощью гидравлического давления. Пространство между верхним и промежуточным уплотнительными приспособлениями образует замкнутую входную камеру с сырой нефтью, которая закачивается через трубопровод 69, входящий в отверстие в стенке гнезда. Из входной камеры сырая нефть поступает в контейнер 10 смесителя или гомогенизатора, через который она протекает. Нижнее уплотнительное приспособление 66 образует нижний конец выходной камеры, в которую смешанный и измеренный поток сырой нефти поступает через нижний конец фиттинга 20 смесительной аппаратуры и из которой он выгружается с противоположной стороны через отверстие в стенке гнезда в трубопровод 70.

Подача электро- и гидравлической энергии к патрону 60 осуществляется через соединительные приспособления, включающие отверстие в основании гнезда и соединительный штепсель 72, выходящий из нижнего конца патрона, который вставляют в отверстие в процессе установки патрона. Над верхним уплотнительным приспособлением 64 патрон 60 имеет соединительное звено 74, посредством которого он механически закрепляется в верхней части гнезда большего диаметра, чем нижняя часть гнезда, и спусковую цапфу 75, посредством которой он опускается в гнездо в процессе его установки, и может быть возвращен назад, если это будет необходимо, с помощью подъемника.

Электроприводы и гидроприводы соединяются с патроном 60 с помощью соединительного штепселя 72 и электрического и гидравлического интегратора 76, расположенного под нижним уплотнительным приспособлением 66. Патрон при необходимости может включать заглушку 80, которая может быть расположена выше расходомера, как изображено на фигуре, или ниже его, соединения к ней идут от интегратора 76, так же как и к расходомеру, если только заглушка не имеет механически управляемого клапана. Контрольные и информационные сигналы направляются через штепсель 72 в интегратор 76 между патроном и контрольным модулем 62 на Х-образной подставке и через центральный канал на приборы к контрольному пульту.

Расходомер патрона 60 и гнездо 61 монтируют ниже (под) лопастного клапана Х-образной подставки, с которой оно связано посредством жесткого соединения фланца трубного, так что сырая нефть течет непрерывно из ствола через распределительный клапан к патрону и наружу к транспортному трубопроводу через соединительное звено основного стока.

Следует понимать, что данное изобретение может быть осуществлено и другими путями, отличными от приведенного в описании.

Изобретение относится к процессу многофазного смешения, более конкретно к смешению двух или более текучих материалов. Сущность изобретения: жидкость, подаваемая в сосуд, образует резервуар, из которого она отсасывается через трубку Вентури. Подающая труба или трубы транспортируют другие жидкости и/или газы из отдельных источников или из объема над жидким резервуаром в трубку Вентури для смешения с жидкостью. Подающие трубы могут проходить через резервуар и быть перфорированными для поддержания уровня жидкости резервуара. С трубкой Вентури связаны датчики давления для измерения потока и денситометр, позволяющий определять скорость массопереноса газовых и жидких фаз. Аппаратура может быть заключена в гнезде подводной установки. 2 с. и 23 з.п ф-лы, 6 ил.

| Патент США N 43889312, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-10-20—Публикация

1990-05-04—Подача