Изобретение относится к средствам укрепления боковых дверей и стенок пассажирского легкового автомобиля с целью защиты пассажиров от удара в результате бокового столкновения.

Известны различные средства для укрепления автомобильной дверцы, обычно в форме поперечины, расположенные между фронтальной и задней частями дверцы, с целью придания дополнительной прочности дверце в случае бокового столкновения. Предложены различные варианты относительно размеров выбора материала, конфигурации и расположения поперечин в целях обеспечения максимальной защиты от силы бокового удара. Известно также использование слабых точек в укрепляющей поперечине для предупреждения нежелательного разлома поперечины при ударе, например, из патента США N 4.919.473. Также известны частично съемные фланцы и сгибание оставшихся участков фланцев поперечины, прикрепленной к дверной раме для уменьшения риска ранения пассажиров EP 407372.

Наиболее близкой к заявленной является известная из патента США N 3782036 укрепляющая поперечина, способная выдерживать значительные силы и одновременно обеспечивающая адекватное соединение для эффективного укрепления всей конструкции дверцы. Однако такая конструкция малоэффективна и сложна. Особенно это ощутимо в тех случаях, когда используются различные материалы для конструкции дверцы и буферной поперечины, что требует локального укрепления дверной рамы в области соединения или общего увеличения толщины стенки, выполненной из толстолистового материала в дверце /панели корпуса/, представляя современную технологию в этой области.

Предметом настоящего изобретения является буферная поперечина, обеспечивающая максимальную защиту для пассажиров от сил боковых ударов при одновременном укреплении всей конструкции дверцы путем передачи силы удара в случае фронтального столкновения от фронтальной части к средней (задней) части дверной рамы и опор пространственной рамы.

Другим предметом изобретения является буферная поперечина из легкого металла, которая может быть просто приварена точечной сваркой к дверной конструкции, выполненной из стали.

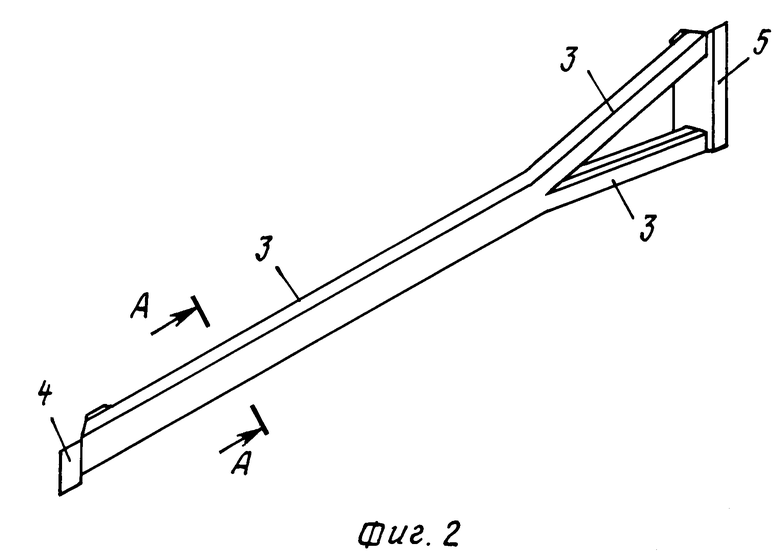

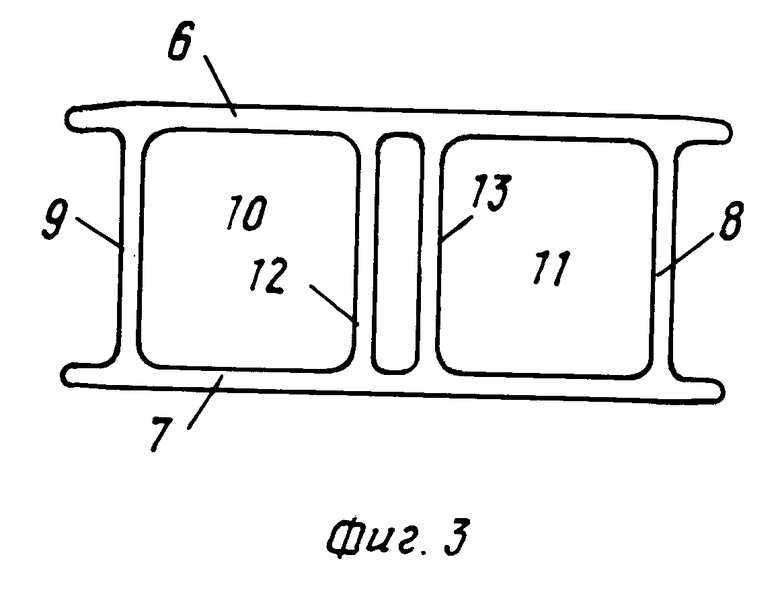

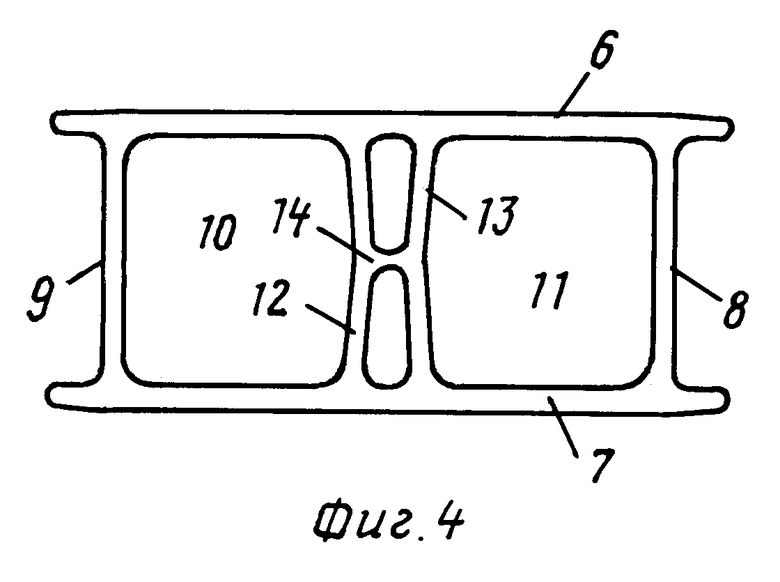

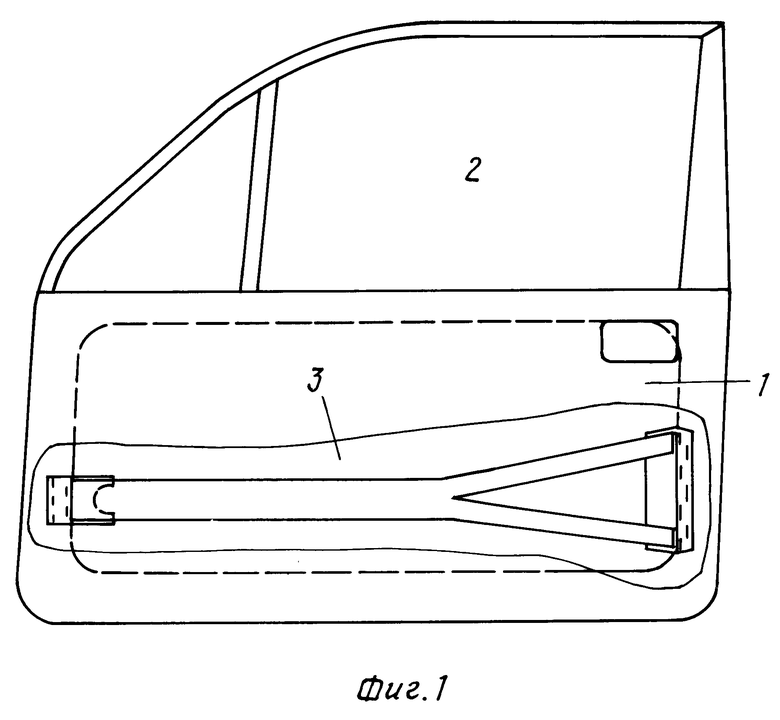

На фиг. 1 дан общий вид боковой дверцы автомобиля с расположенной на ней укрепляющей поперечиной; на фиг. 2 общий вид в изометрии укрепляющей поперечины; на фиг. 3 разрез по A-A на фиг.2, первый вариант; на фиг. 4 то же, второй вариант.

Фиг. 1 представляет боковую дверцу легкового автомобиля, включающую внешнюю боковую пластину 1 из толстолистового металла /панель корпуса/, окно 2 и укрепляющую буферную поперечину 3, проходящую горизонтально и закрепленную между фронтальной и задней рамами дверцы. Буферная поперечина традиционно располагается на уровне /высоте/, соответствующем расположению фронтального буфера автомобиля там, где существует самая большая вероятность удара.

Как представлено на фиг. 2, поперечина 3 представляет собой удлиненный профиль, выполненный штамповкой, например, из алюминия или его сплава, разделенный с одной стороны на две ветви 3', 3'' и наклоненный таким образом, что ветви идут под острым углом относительно главной продольной оси поперечины. Оба конца профиля /целый и раздвоенный/ имеют соединяющие элементы 4, 5, состоящие из биметаллических пластин, закрепляемых посредством сварки к поперечине. Наличие биметаллических соединяющих пластин значительно облегчает последующую сборку конструкции, позволяя простой точечной сваркой прикрепить поперечину к дверной раме /опорам/. Так, благодаря частичному раздвоению поперечины, максимальная нагрузка при боковом ударе распределяется по большой площади дверной рамы.

Фиг. 3 показывает поперечину 3 в разрезе как штампованный полый профиль, образованный двумя параллельными боковыми стенками 6, 7 и поперечными внешними стенками 8, 9, при этом поперечина включают две проходящие параллельно камеры 10, 11, отделенные друг от друга двумя близко расположенными поперечными стенками 12, 13. Наличие двух близко расположенных разделяющих поперечных стенок, определяющих замкнутую между камерами 10, 11, позволяет обеспечить частичное продольное раздвоение штампованного профиля на две ветви 3', 3'', каждая из которых состоит из замкнутого коробчатого профиля, включающего одну единственную камеру.

В предпочтительном варианте исполнения буферной поперечины, согласно настоящему изобретению, как показано на фиг. 4 в разрезе, отдельные близко расположенные поперечные стенки 12, 13 соединены между собой опорной стенкой 14. Опорная стенка 14 способствует увеличению прочности поперечины, тем самым компенсируя отклонение в дизайне от наиболее оптимальной конфигурации поперечного сечения профиля с единственной камерой. Более того, разделяющая часть профиля между двумя соседними камерами 10, 11, ограниченными поперечинами стенками 12, 13, соединенными между собой опорной стенкой 14, имеет X-образную форму, а не H-образную. Это достигается штампованием близко расположенных поперечных стенок 12, 13 слегка вогнутыми по сравнению с фактически параллельным расположением оставшегося участка поперечных стенок 8, 9. Механические испытания, проведенные на этих поперечных стенках особой конфигурации, показали, что по сравнению с H-образной формой может быть применима нагрузка на 80% больше, прежде чем произойдет сплющивание.

Особое преимущество буферной поперечины с частичным боковым раздвоением заключается в том, что максимальная нагрузка при боковом ударе распределяется на большую площадь дверной рамы по сравнению настоящей нагрузкой /ударом/, что характерно для коммерчески известных конструкций.

Более того, кроме уже упомянутой экономии средств, вытекающей из упрощенного недорогостоящего и более быстрого монтажа дверцы, имеет место также значительное увеличение общей прочности всей структуры благодаря тому, что вместо соединения с помощью болтов и винтов используется соединение посредством сварки между поперечиной и дверной рамой.

Использование: в средствах укрепления боковых дверей и стенок пассажирского легкового автомобиля с целью защиты пассажиров от удара в результате бокового столкновения. Сущность изобретения: буферная поперечина выполнена в виде штампованного удлиненного многокамерного профиля, продольно раздвоенного с одной стороны таким образом, что полученные в результате этого отдельные камеры расположены под острым углом относительно продольной оси поперечины. Соединение между буферной поперечиной и дверной рамой осуществляется посредством точечной сварки биметаллической полоски, приваренной к соответствующим концам поперечины 3 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3782036, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4919473, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1997-10-20—Публикация

1992-09-04—Подача