Настоящее изобретение относится к стеклам, снабженным особыми покрытиями, которые можно в дальнейшем подвергать тепловой обработке при температурах, достаточно высоких для изгибания, теплового упрочнения и/или закалки стекла. Настоящее изобретение особенно полезно в производстве строительного и автомобильного стекол.

Популярность стекол с покрытиями из металлов и окислов металлов в строительстве и автомобильном дизайне хорошо известна. Как очень часто пишут в патентных и других литературных источниках, манипулирование с системой наслоения покрытий, обычно путем выбора конкретных металлов и/или окислов металлов, и/или толщины, как правило позволяет достаточно успешно достичь желаемой отражающей способности, прозрачности, излучающей способности и долговечности, а также окраски.

Из литературных источников хорошо известно также, что из множества достаточно приемлемых технологий нанесения таких покрытий, одной из самых эффективных и, следовательно, предпочтительной является широко распространенная технология, называемая "техникой нанесения улучшенного магнитным путем напыляемого покрытия".

Несмотря на эффективность для многих известных слоистых систем, применение техники нанесения покрытия напылением в меньшей степени сказывается на улучшении качества механической долговечности, чем другого метода, называемого "пиролитической" технологией. Как обратная функция, однако, системы с напыленными покрытиями часто характеризуются более высокой способностью отражать инфракрасные лучи, чем типичные пиролитические покрытия. Кроме того, признано, что стекла с напыленными покрытиями обычно обладают улучшенными оптическими свойствами и работоспособностью при нагреве, чем пиролитически нанесенные покрытия, в частности такие, которые обладают улучшенной однородностью, хорошей излучающей способностью и улучшенными эксплуатационными характеристиками на солнечном свету. Совершенно очевидно, что, если бы была возможность адаптации техники нанесения покрытия напылением к конкретным системам покрытий, где механическая долговечность системы с напыленным покрытием могла бы приблизиться или сравняться с пиролитической технологией, сохраняя одновременно с этим выдающиеся достоинства техники нанесения покрытий напылением, это оказалось бы существенным техническим прогрессом. Предпочтительные варианты воплощения изобретения, существо которого изложено ниже, позволяют достичь этой долгожданной цели.

В последние годы популярность стекол с покрытиями послужила причиной многочисленных попыток создания стеклянных изделий с покрытиями, на которые перед тепловой обработкой можно было бы наносить покрытия и которые после этого можно было бы подвергать тепловой обработке без нежелательного изменения характеристик самих изделий с покрытиями. Одной из причин этого является, например, то, что нанесение равномерного покрытия на уже изогнутый кусок стекла сопряжено с исключительно большими затруднениями технологического порядка. Хорошо известно, что технология нанесения на плоскую стеклянную поверхность равномерного покрытия с последующим изгибанием стекла значительно проще технологии с предварительным изгибанием стекла.

В последнее время для изготовления стеклянных изделий, пригодных для тепловой обработки, которые затем можно подвергать тепловой обработке путем закаливания, для изгибания или осуществления технологии, известной как "тепловое упрочнение", были разработаны некоторые технические приемы. В общем многие из таких технических приемов страдают такими недостатками, как отсутствие практической пригодности для тепловой обработки при повышенных температурах, необходимых для достижения экономичности операций изгибания, закалки и/или теплового упрочнения (т.е. 1150-1450oF, 521-788oC). Коротко говоря, часто недостаток такой технологии состоит в том, что, с целью обеспечить пригодность к тепловой обработке без вредного воздействия на стекло или его подложку, необходимо поддерживать температуру приблизительно 1100oF, 593oС или ниже.

Однако в этом отношении необходимо отметить, что двое из числа авторов настоящего изобретения ранее уже создали и предложили для рынка некоторые из теперь известных систем покрытий, которые можно подвергать успешной тепловой обработке при повышенных, более высоких, чем указанные выше, температурах, обеспечивая закалку, изгибание или тепловое упрочнение. В общем уникальность этих ранее известных композиций для покрытий заключается в системе наложения слоев, в которой в качестве металлического слоя используют сплав с высоким содержанием никеля, в предпочтительном варианте известный как сплав Haynes 214 и состоящий в основном из 75,45% никеля, 4,00% железа, 16,00% хрома, 0,04% углерода, 4,50% алюминия и 0,01% иттрия (проценты являются весовыми). Было установлено, что использование сплава с высоким содержанием никеля, в частности сплава Haynes 214, и нанесение поверх него либо одного слоя из стехиометрической окиси олова (SnO2), либо совместно с другими слоями (например, подслоя из той же самой стехиометрической окиси олова и/или промежуточного алюминиевого слоя, находящегося между верхним слоем из окиси олова и слоем из сплава с высоким содержанием никеля) обеспечивает возможность тепловой обработки стеклянных изделий при повышенной температуре, приблизительно от 1150 до 1450oF, 521-788oC, в течение примерно 2-30 мин без существенного ухудшения цвета, долговечности (прочности), химической стойкости, излучающей и отражающей способности или прозрачности. Таким образом, эти композиции являются заметным прогрессивным шагом в сравнении с ранее известными пригодными для тепловой обработки системами.

Известно также лобовое стекло Leybold "Spectrum" системы ТСС-2000. В этой системе для изготовления стекла с напыленным покрытием, которое, являясь в определенной степени пригодным для тепловой обработки при температурах вплоть до 1100oF (593oC), могло бы быть использовано в качестве стекла с предварительным покрытием для изготовления гнутого или негнутого лобового стекла при условии, что такую тепловую обработку проводят в течение короткого промежутка времени, предусмотрено применение четырех или пяти слоев металлов и окислов металлов. Наслоение в направлении от стеклянного субстрата наружу обычно включает в себя первый слой из окиси олова, второй слой из никелехромового сплава (обычно приблизительно 80/20), третий слой из серебра, четвертый слой из никелехромового сплава и пятый слой из окиси олова. Помимо довольно низких верхних пределов температуры и продолжительности тепловой обработки получаемые покрытия оказываются довольно мягкими и проявляют настолько слабые характеристики химической стойкости, что на практике их можно использовать только с внутренних сторон ламинированных ветровых стекол.

В описании к вышеуказанному американскому патенту N 4715879 конкретно оговорено, что предлагаемая слоистая система может быть получена только при условии наличия такого защитного слоя из окисла металла (например, из окиси олова), которой свойственен дефицит кислорода, (то есть она не является стехиометрической). Это, разумеется, требует осторожного сбалансирования технологии изготовления.

Наиболее предпочтительным сплавом, который мог бы служить в качестве сплава с высоким содержанием никеля (то есть никелевого сплава, содержание никеля, в котором превышает приблизительно 50 вес.) для практического воплощения настоящего изобретения, является сплав, выпускаемый фирмой "Хенес интернэшнл корпорейшн", известный под наименованием сплав Haynes N 214. Этот сплав на никелевой основе является высокотемпературным сплавом, который известен своей превосходной стойкостью к окислению, цементации и хлорированию. Его номинальный химический состав приведен выше. Хотя, как было установлено, этот конкретный уникальный сплав, а также никель и/или другие его сплавы, весовое содержание никеля в которых превышает приблизительно 50% могут быть использованы при практическом воплощении настоящего изобретения, усовершенствования, предлагаемые согласно настоящему изобретению, могут быть достигнуты не только с применением одних этих сплавов. Напротив, эти усовершенствования состоят не в их применении, а в использовании уникальной слоистой системы в отличие от какого-либо конкретного слоя в ней или самого этого слоя.

При обработке стекла для строительных или автомобилестроительных целей существуют три различных типа тепловой обработки, а именно: гнутье, закалка и уменьшенный вариант закалки, называемый "тепловым упрочнением" или "твердением". При гнутье без закалки обыкновенного прозрачного плавающего стекла толщиной 1/4 дюйма (6,35 мм) при температуре 1150oF (621oC) или выше обычно необходим промежуток времени от 10 до 30 мин. При тепловом упрочнении или закалке таких стекол с одновременным гнутьем или без него обычно при температуре, достигающей приблизительно 1450oF (788oC) (например, при 1150-1450oF, 621-788oC), продолжительность операции составляет примерно 2-5 мин. Совершенно очевидно, что многие из известных или предложенных ранее технологий обладают существенными недостатками, поскольку ограничены верхними температурными пределами, не позволяющими изготовлять термообрабатываемые стекла с покрытиями, в особенности с эффективными напыленными покрытиями. Термин "термообрабатываемый", использованный в данном описании, служит, таким образом, для обозначения того, что стекло с покрытием (слоистое стекло) может подвергаться одной или нескольким из вышеуказанных трех обработок и что в соответствии с предпочтительными вариантами воплощения настоящего изобретения тепловая обработка может производиться в течение требуемых периодов времени при температурах от 1150 до 1450oF (621-788oC).

Стекла с покрытиями, предназначенные для использования в строительстве и автомобильном дизайне (например, автомобильные интимные стекла), обычно обладают восемью (8) характеристиками, которые определяют их эффективность и/или товарность: простота промышленного изготовления, прочность (механическая стойкость к истиранию), химическая стойкость, долговременная стабильность, излучающая способность, прозрачность, отражающая способность и окраска. В ранее известных системах, включая сюда те, которые были созданы двумя из списка авторов настоящего изобретения, как это указано выше, некоторые из этих характеристик были в существенной степени принесены в жертву необходимости достичь приемлемых параметров по остальным характеристикам. Так, например, в случае ранее известных систем соавторов настоящего изобретения термообрабатываемость при высокой температуре была достигнута за счет отсутствия оптимизации механической прочности. Таким образом, совершенно очевидно, что по этой и другим причинам существует необходимость в создании в данной области техники термообрабатываемого стекла с покрытием, пригодного для применения в строительстве и автомобильном дизайне, в котором не нанесен существенный ущерб ни одной из вышеперечисленных восьми характеристик и которое в предпочтительном варианте можно также подвергать тепловой обработке (то есть гнутью, закалке и/или тепловому упрочнению). Существует также необходимость в создании покрытия, которое можно наносить техникой напыления, в соответствии с которой обеспечивается также возможность достижения механической прочности, свойственной пиролитически наносимым покрытиям.

Целью настоящего изобретения является устранение вышеуказанных недостатков, а также удовлетворение требованиям, которые очевидны любому специалисту в данной области и изложены в нижеследующем подробном описании настоящего изобретения.

В общем практическое воплощение настоящего изобретения позволяет достичь вышеперечисленных целей в данной области техники путем создания термообрабатываемого стеклянного изделия с напыленным покрытием, которое представляет собой стеклянную подложку, снабженную слоистой системой, которая включает в себя:

а) слой окисла или нитрида металла (Ni или никелевые сплавы);

b) слой практически неокисленного металла, представляющего собой никель или никелевый сплав, весовое содержание никеля в котором превышает приблизительно 50%

с) защитный слой из окисла металла, где входящий в окисел металла металл отличен от металла слоя b;

d) разделительный слой из кремния или окисла металла, или нитридный слой, являющийся промежуточным между слоями b и d, где металл окисла металла или нитрида представляет собой никель или никелевый сплав, содержание никеля в котором превышает приблизительно 50 вес. причем слой с плотно соединяет слой b со слоем d.

В некоторых предпочтительных вариантах воплощения настоящего изобретения вышеуказанное термообрабатываемое стеклянное изделие представляет собой стеклянную подложку, снабженную покрытием, которое включает в себя:

а) первый слой, состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы;

b) второй слой, состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевые сплавы, содержащие по меньшей мере приблизительно 50 вес. никеля;

с) третий слой, состоящий из металла, выбираемого из класса, который охватывает никель и никелевые сплавы, содержащие по меньшей мере приблизительно 50 вес. никеля;

d) четвертый слой, состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевые сплавы, содержащие по меньшей мере приблизительно 50 вес. никеля;

е) пятый слой, состоящий из окисла металла, выбираемого из класса, который охватывает олово, титан и их сплавы.

В особенно предпочтительных вариантах воплощения настоящего изобретения все полученные окислы являются стехиометрическими. Так, например, в некоторых предпочтительных вариантах воплощения настоящего изобретения вышеуказанные первый и пятый слои состоят практически из стехиометрического окисла олова (SnO2), тогда как второй и четвертый слои представляют собой стехиометрические окислы того же самого металла, что был использован в металлическом третьем слое.

Согласно наиболее предпочтительным вариантом настоящего изобретения металл второго, третьего и четвертого слоев представляет собой вышеупомянутый сплав Haynes N 124. Было установлено, что в случае применения этого конкретного слоя и вышеуказанной слоистой системы настоящее изобретение обладает уникальной применимостью в такой отрасли техники, как производство автомобильного стеклла, в особенности стекло, которое известно под названием "интимного стекла".

Изготовление термообрабатываемого стеклянного изделия с покрытием, которое представляет собой стеклянную подложку с напыленным покрытием, включает нанесение нижеследующих последовательных в направлении от поверхности стекла наружу слоев:

а) возможный первый слой, состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы;

b) второй слой, состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 вес. никеля;

с) третий слой, состоящий из металла, выбираемого из класса, который охватывает никель и никелевые сплавы, содержащие по меньшей мере приблизительно 50 вес. никеля;

d) четвертый слой, состоящий из металлического кремния, окисла или нитрида металла, выбираемого из класса, который охватывает никель и бескремнистые никелевые сплавы, содержащие по меньшей мере приблизительно 50 вес. никеля, и

е) пятый слой, состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы.

В некоторых предпочтительных вариантах предлагаемого способа напыляемое покрытие из каждого вышеуказанного окисного слоя наносят в атмосфере, достаточно богатой кислородом, благодаря чему образуются практически стехиометрические окислы. Предпочтительные варианты различных слоев приведены выше в описании термообрабатываемого стеклянного изделия, которое предусмотрено рамками настоящего изобретения.

Для изготовления термообрабатываемого стеклянного изделия с покрытием предусмотрены следующие операции:

1. нанесение слоя окисла или нитрида металла (Ni или сплава);

2. нанесение слоя практически неокисленного металлического никеля или сплава, который содержит более приблизительно 50 вес. никеля;

3. отдельного нанесения на слой 2 слоя окисла металла, в котором в качестве металла в указанном окисле служит никель или сплав, где содержание никеля превышает приблизительно 50 вес.

4. отдельного нанесения на слой 3 защитного слоя из практически стехиометрического окисла металла и

5. последующая тепловая обработка вышеуказанного изделия согласно одному из вышеупомянутых методов обработки, объединенных общим названием "тепловая обработка".

Как указано выше, предпочтительными из используемых слоистых систем являются те, которые описаны выше. В особенно предпочтительных вариантах воплощения настоящего изобретения при осуществлении такого метода тепловой обработки предусмотрено проведение этой тепловой обработки при температуре в интервале приблизительно 1150-1450oF, 621-788oC, в течение промежутка времени, достаточного для достижения эффекта, который требуется от такой тепловой обработки. Эти особенно предпочтительные варианты охватывают также нанесение покрытий согласно вышеуказанному методу напыления. Более того, рамками настоящего изобретения охватывается возможность использования различных стекол, причем предпочтительным вариантом такого стекла является "плавающее" стекло как неокрашенного, так и окрашенного (например, окрашенного в зеленый оттенок) вариантов.

Рамками настоящего изобретения охватываются также термообработанные изделия, выполненные в соответствии с вышеуказанными операциями. Такие изделия могут характеризоваться многими различными формами или конфигурациями, но в некоторых предпочтительных вариантах они представляют собой термообработанные (закаленные, упрочненные термообработкой и/или гнутые) автомобильные интимные стекла, обладающие свойствами, необходимыми для такого промышленного стекла.

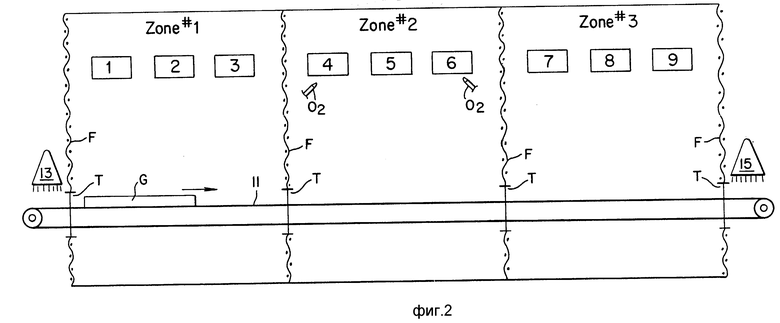

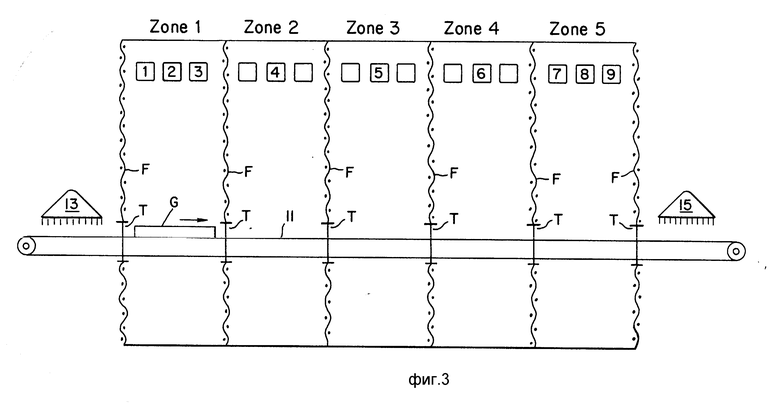

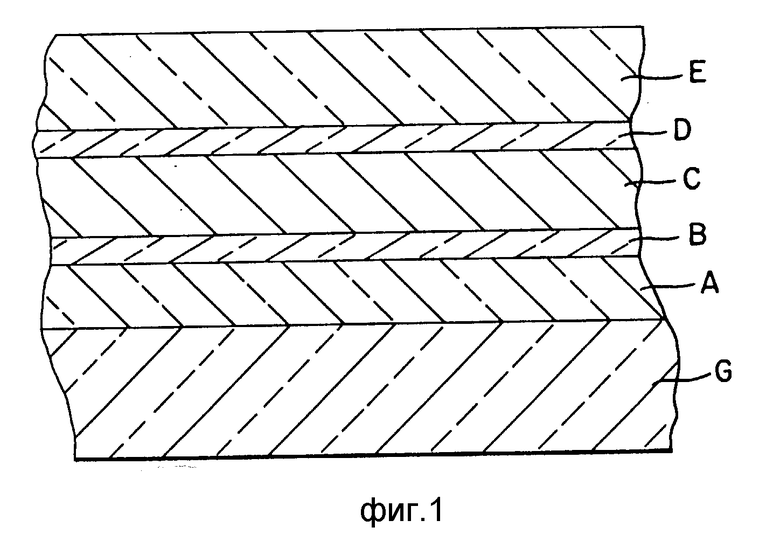

На фиг. 1 в неполном разрезе представлено изображение типичной системы покрытия, которая предусмотрена согласно настоящему изобретению, нанесенного на стеклянную подложку, что в предпочтительных вариантах может в общем представлять собой автомобильное интимное окно. На фиг. 2 представлено схематическое изображение трехзонной установки Эйрко-Темескал (Airco-Temescal) для нанесения покрытия на строительное стекло, которая может быть использована для осуществления одного из вариантов воплощения настоящего изобретения. На фиг. 3 представлено схематическое изображение пятизонной установки Эйр-Темескал для нанесения покрытия на строительное стекло, которую можно применять для осуществления одного из вариантов воплощения настоящего изобретения.

Что касается фиг. 1, то на ней в разрезе представлен вид сбоку типичного варианта исполнения стеклянного изделия с покрытием в соответствии с настоящим изобретением. При этом показано, как само стеклянное изделие (подложка) G, так и пятислойная система А Е. Ниже описана как слоистая система, так и ее различные варианты исполнения. Однако, во-первых, необходимо иметь в виду, что стеклянная подложка G может характеризоваться многими формами и представлять собой изделия многих типов. Тем не менее, согласно предпочтительному практическому варианту исполнения стеклянная подложка G должна представлять собой типичное "плавающее" стекло, являющееся либо прозрачным, либо окрашенным. В том случае, когда стеклянная подложка G служит в качестве автомобильного интимного стеклянного окна (на фиг. 1 показано в неполном разрезе), особенно предпочтительным вариантом исполнения этой подложки служит стекло, окрашенное в зеленый цвет.

В некоторых вариантах воплощения настоящего изобретения слой покрытия А является необязательным. Слой покрытия С является металлическим слоем, предусмотренным при практическом воплощении настоящего изобретения, причем этот металлический слой состоит в основном из некремнистого сплава с высоким содержанием никеля (то есть из некремнистого никелевого сплава, содержание никеля в котором превышает приблизительно 50 вес. а в наиболее предпочтительных вариантах превышает примерно 70 вес.).

Рамками настоящего изобретения охватываются не только никель, но и никелевые сплавы, в частности "Инконель", нихром и другие хорошо известные содержащие никель сплавы. Однако для достижения целей настоящего изобретения особенно предпочтительным является некремнистый никелевый сплав с высоким содержанием никеля, известный как Haynes N 214. Номинальный состав такого сплава приведен выше.

Слой D является особенно важным слоем для достижения целей настоящего изобретения при его практическом воплощении, поскольку он служит не только в качестве механизма прочного соединения между слоями С и Е, но, как полагают, им в значительной степени обусловлено сообщение дополнительных характеристик термообрабатываемости в предпочтительных вариантах воплощения настоящего изобретения. Слой D в этом отношении является отдельным слоем, который наносят напылением покрытия и который может состоять практически либо из элементарного кремния (Si), либо из окисла (предпочтительнее стехиометрического) металла, выбираемого из никеля (Ni) или сплавов (предпочтительнее некремнистых), содержание никеля в которых превышает приблизительно 50 вес. В особенно предпочтительных вариантах воплощения настоящего изобретения слой D должен представлять собой отдельно нанесенный окисный слой, металл которого является тем же самым, что и металл, использованный для нанесения слоя С.

Слой Е является защитным слоем, который выполнен из окисла металла (предпочтительнее стехиометрического), металл которого выбирают из класса, охватывающего цинк, титан, олово и их сплавы. Однако в предпочтительных вариантах воплощения настоящего изобретения этот защитный слой Е должен состоять практически из стехиометрического окисла олова (из двуокиси олова).

Вышеуказанные слои являются основными слоями, как это было установлено при практическом воплощении настоящего изобретения. Однако к ним могут быть добавлены некоторые необязательные слои, и в предпочтительных вариантах воплощения настоящего изобретения они, как это было установлено, сообщают существенное улучшение характеристик некоторых продуктов, которые охватываются рамками настоящего изобретения. В этом отношении слой А является другим дополнительным защитным слоем, который также служит для соединения слоя В со стеклянной подложкой. Таким образом, слой А должен обладать характеристиками не только защиты для слоистой системы от нежелательного воздействия стеклянной подложки G, но также служить в качестве прочного соединительного агента между подложкой G и слоем В. В предпочтительных вариантах воплощения настоящего изобретения материал слоя А можно выбирать из того же самого класса окислов, что и материал слоя Е, а в особенно предпочтительных вариантах он должен быть выполнен из того самого окисла металла, что и использованный в виде слоя Е, причем в этом отношении наиболее предпочтительной является стехиометрическая окись олова (двуокись олова).

Слой В выполняет ту же функцию, что и слой D, за исключением того, что он теперь прочно соединяет слой С со слоем А. Материал слоя В можно выбирать из тех же самых окислов металлов, что использованы при нанесении слоя D, причем в этом отношении в предпочтительных вариантах он должен состоять из окисла того же самого металла, что был использован в качестве металла в слое С. В наиболее предпочтительных вариантах, как это очевидно, металл слоев В, С и D представляет собой сплав Haynes 214, тогда как металлом слоев А и Е служит олово.

При осуществлении настоящего изобретения можно использовать любую из известных технологий нанесения покрытий, но в особенно предпочтительных вариантах воплощения настоящего изобретения предусмотрена вышеупомянутая техника напыления покрытия, которую согласно настоящему изобретению можно практически осуществлять в любой известной установке для нанесения покрытий напылением, в частности, в обычной многозонной установке Эйрко-Темескал известной конструкции для напыления покрытия на строительное (архитектурное) стекло. Как показано на фиг. 2, такая установка для напыления покрытия может быть выполнена в соответствии со своей обычной конструкцией, где в каждой из трех зон могут достигаться до трех целей, вследствие чего общее число достигаемых целей может составлять от 1 до 9. Стеклянная подложка G в данном случае показана как лист плоского стекла (например, в форме плоского, но все-таки подвергаемого в дальнейшем гнутью и/или закалке стекла для автомобильного интимного окна). Эту подложку перемещают на конвейере 11 (роликового типа; на рисунке показан только схематически) через установку Эйрко для напыления покрытия, зоны которой разделены обычным образом посредством стенок F, в нижних кромках которых предусмотрен регулируемый тоннель Т. Обычно предусмотрены также посты предварительного мытья 13 и последующего мытья 15. Благодаря наличию этих тоннелей Т в стенках F окисные покрытия на промежуточные поверхности можно наносить с соответствующим регулированием давления или селективным добавлением кислорода через насадки О2, тогда как в средней зоне 2 можно наносить слой практически неокисленного металла. Так, например, в соответствии с представленным на фиг. 1 изображением нанесенного покрытия в качестве покрытия на подложке G в результате ее перемещения через трехзонную установку, показанную на фиг. 2, все три слоя 1 3 могут быть выполнены из одного и того же защитного металла (в частности, из олова). В такой ситуации давления в зоне 1 можно регулировать на уровне приблизительно 2-3•10-3 торра при атмосфере, состоящей на 80% из кислорода и 20% из аргона. В качестве целей в зоне 2 могут служить различные элементы, которые желательны для нанесения слоев В, С и D, тогда как в зоне 3 может быть использован металл, который желателен для нанесения слоя Е. Поддержание в зоне 2 давления ниже, чем в зоне 1 и использование 100%-ной аргонной атмосферы (и/или селективное использование окислительных насадок О2) с последующим созданием в зоне 3 давления 1,0-3,0•10-3 торра дает возможность согласно нижеследующему нанести пять слоев, как это показано на фиг. 1.

По мере продвижения стекла G через зону 1 под вышеуказанным давлением в ней на стекло в виде слоя А наносят стехиометрический окисел олова, если этот необязательный слой желателен. За счет поддержания в зоне 1 более высокого давления, чем в зоне 2, в эту зону 2 поступает кислород и/или открывают первую насадку О2, благодаря чему в том случае, если цели 4 достигают с нанесением необязательного слоя В, получаемое там покрытие должно быть окисленным (предпочтительнее стехиометрическим окислом). Материалом для цели 4 при этом может служить никель, "Инконель", нихром, Haynes 214 или другие сплавы с высоким содержанием никеля.

В зону, где достигается цель 5, поступает недостаточное количество кислорода, вследствие чего в виде слоя С поверх отдельно нанесенного слоя В наносят слой из практически чистого металла. Таким образом, в качестве материала для цели 5 может служить тот же самый материал, что и для цели 4, или же материал, относящийся к тому же самому классу, что описан выше. В том же случае, если желательным материалом для слоя является кремний, тогда материал для цели 6 представляет собой кремний, а давление в зоне 3 можно поддерживать на уровне, которой ниже давления в зоне 2 (например, 1•10-3 торр) и вторую насадку О2 можно закрыть, благодаря чему в виде слоя D наносят практически неокисленный кремний. Если же, с другой стороны, при этом желательно нанести слой D из того же самого окисла, что и слой В, тогда давление в зоне 3 поддерживают на уровне, который превышает давление в зоне 2 (например, 3•10-3 торра), и/или открывают вторую насадку О2, благодаря чему в виде слоя D наносят окисел (предпочтительнее стехиометрический). В том же случае, когда в качестве материала для цели 6 используют не кремний, этим материалом обычно служит тот же самый материал или относящийся к тому же классу, что и материал для цели 4 (предпочтительнее тот же самый, что и для цели 5).

По мере продвижения стекла G через зону 3 на участках целей 7, 8 и 9 наносят защитное покрытие из окисла металла (например, стехиометрической двуокиси олова, такой же, что и материал слоя А). Это происходит тогда, когда система термообрабатываемого покрытия завершена. Из конца зоны 3 выходит превосходная система прочно удерживающегося покрытия, которая обладает исключительно высоким уровнем восьми характеристик, включая сюда механическую прочность, перечисленных выше. В этом отношении следует указать на то, что в условиях осуществления настоящего изобретения при применении как прозрачного "плавающего" стекла, так и "плавающего" стекла зеленой окраски слой С независимо от формы его нанесения не изменяет показателя рефракции стеклянной подложки как до, так и во время тепловой обработки.

Из фиг. 2 совершенно очевидно, что можно использовать другие варианты и сочетания целей. Так, например, для содействия нанесению защитного слоя вместо поддержания перепадов давлений между зонами и/или использования насадок О2 можно применять цели 3 и/или 7 с достижением других результатов. Тогда в одном из вариантов воплощения изобретения материалом целей 1 2 и 8 - 9 может служить олово, тогда как материалом целей 3 7 сплав Haynes 214. Создание в зонах практически одинаковых давлений (и/или не использование ни цели 4, ни цели 6) позволяет нанести пятислойную систему, которая предусмотрена рамками настоящего изобретения, поскольку окисел Haynes 214 теперь создают в той же самой зоне, что и зоне нанесения слоев из двуокиси олова. Совершенно очевидно, что в другом варианте материалом для цели 6 может служить кремний, а цель 7 может не осуществляться, благодаря чему образуется другая слоистая система, охватываемая рамками настоящего изобретения. Из изучения вышеприведенного описания любому специалисту в данной области техники совершенно очевидны различные другие сочетания.

На фиг. 3 проиллюстрирована другая процедура нанесения вышеописанной слоистой системы. В этом варианте применяют обычную пятизонную установку Эйрко-Темескал для нанесения напыляемого покрытия. При этом могут быть использованы девять мишеней 1 9 из пятнадцати возможных (или же все 15 мишеней могут быть использованы). В этом варианте, кроме того, предпочтительным металлом для мишеней 1 3 и 7 9 служит тот металл, который используют в форме защитного окисла (например, предпочтительнее стехиометрическую окись олова, двуокись олова) и, разумеется, можно использовать различные варианты и сочетания, как это предполагается выше, поскольку доступны 15 мишеней.

Однако разница между этим вариантом и тем, что представлен на фиг. 2, состоит в использовании отдельной зоны для каждого индивидуального слоя, создании других давлений и/или в том, что в этом случае отсутствует необходимость применения специальных окислительных насадок О2. В этом отношении вполне достаточно того, чтобы в стандартных условиях обеспечивалось регулирование соответствующей атмосферы для достижения в любой данной зоне желаемого результата. Так, например, во всех пяти зонах можно создавать номинальное давление приблизительно 2•10-3 торра, после чего в атмосфере либо из 100% аргона, либо из 60% кислорода и 20% аргона можно наносить слой либо из практически чистого металла (при 100%-ный аргон), либо из стехиометрического окисла (80% кислорода, 20% аргона). В этом отношении совершенно очевидно, что можно при желании создавать различные давления и/или селективно использовать насадки О2 (на фиг. не показаны), как это изложено касательно варианта, представленного на фиг. 2, что позволяет достичь конкретного результата. В отношении обоих вариантов совершенно очевидно также, что для достижения такого конкретного результата, как толщина, скорость и тому подобное, можно использовать ряд мишеней. Все это хорошо известно любому специалисту в области технологии нанесения напыляемого покрытия.

Хотя для достижения желаемого конечного результата толщину можно варьировать, в соответствии с простым методом проб и ошибок и согласно предпочтительному варианту воплощения настоящего изобретения толщина слоев должна находиться в нижеследующих общих пределах.

Слой Толщина (в ангстремах)

А приблизительно 0 1000 (более 1, если наносят слой)

В приблизительно 0 100 (более 5)

С приблизительно 20 250

D приблизительно 5 100

Е приблизительно 20 1000.

Хотя действительный механизм эффекта, на котором основана концепция настоящего изобретения и благодаря которому уникальные слоистые системы достигают высокой степени термообрабатываемости с одновременным сохранением механической прочности, полностью не известен, тем не менее существуют предположения, что в обычной ситуации следует принять во внимание нижеследующие условия и цели.

Цели нанесения слоев.

Слой Е: а) снижает степень окисления металлического слоя С во время тепловой обработки;

b) повышает стойкость к истиранию всего покрытия;

с) повышает химическую стойкость всего покрытия;

d) регулирует оптические характеристики всего покрытия.

Слой D:

а) усиливает адгезию между слоем Е и слоем С;

b) частично регулирует оптические характеристики всего покрытия;

с) повышает химическую стойкость системы слоев.

Слой С:

а) отражает инфракрасное излучение;

b) отражает видимый свет;

с) снижает пропускание солнечной энергии;

d) снижает пропускание видимого света;

е) сопротивляется высокотемпературному окислению во время тепловой обработки.

Слой B:

а) усиливает адгезию слоя С к слою А;

b) несколько регулирует оптические характеристики всего покрытия;

с) повышает химическую стойкость системы слоев.

Слой А:

а) снижает степень отражения видимых лучей со стороны стекла (противоотражательный слой);

b) снижает степень взаимодействия между слоем С и стеклянной подложкой при высокой температуре;

с) снижает чувствительность слоя С к появлению световых пятен на поверхности стекла (к коррозии стекла под действием влаги);

d) повышает химическую стойкость системы слоев;

е) регулирует окраску.

Пример 1.

(Фиг. 2, мишенями 1 3, 7 9 является олово; мишенями 4 6 служит сплав Haynes 214. Стекло: "плавающее" стекло зеленой окраски).

Типичные технологические условия (Предпочтительно)

Слой Е:

Рабочие газы аргон и кислород 80% О2, 20% аргона

Давление газов 0,5-5,0•10-3 торр 1,0•10-3 торр

Разница потенциалов на мишени 200-800 В 393 В

Рабочий ток на мишени варьируют 7,4 А

Мощность на мишени варьируют 2,9 квт

Слой D:

Рабочие газы аргон и кислород 50% О2, 50% аргона

Давление газов 0,5-5,0•10-3 торр 8,9•10-4 торра

Разница потенциалов на мишени 200 800 В 347 В

Рабочий ток на мишени варьируют 7,4 А

Мощность на мишени варьируют 2,6 квт

Слой С:

Рабочие газы аргон и кислород 14% О2, 86% аргона

Давление газов 0,5-5,0•10-3 торр 7,7•10-4 торра

Разница потенциалов на мишени 200-800 В 407 В

Рабочий ток на мишени варьируют 7,9 А

Мощность на мишени варьируют 3,2 квт

Слой В: (те же условия, что и при нанесении слоя D).

Слой А: (те же условия, что и для слоя Е).

Типичные оптические и электрические свойства (свойства приведены для случая с "плавающим" стеклом зеленой окраски толщиной 5/32 дюйма (4,0 мм) (после отжига в закалочной печи).

Пропускание видимых лучей 22-23% осв.С,2o наблюдение

Отражение видимых лучей (со стороны стекла) 11-12% осв.С, 2o наблюд.

Отражение видимых лучей (со стороны пленки) 31-33% осв.С, 2o наблюд.

Видимая окраска (со стороны стекла) серая а 0,5, b 0,8

Видимая окраска (со стороны пленки): золотая а 1,0, b -24,0

Излучающая способность: 0,37-0,38

Листовое сопротивление: 35-37 OHMs на квадрат

Пропускание солнечных лучей 13-14%

Отражение солнечных лучей 10%

Пример 2.

Фиг. 2, мишенями 1 3, 8 9 служит олово; мишенями 4 7 служит сплав Haynes 214, но мишень 7 при этом не использовали. Стекло: "плавающее" стекло зеленой окраски толщиной 5/32 дюйма, (4,0 мм).

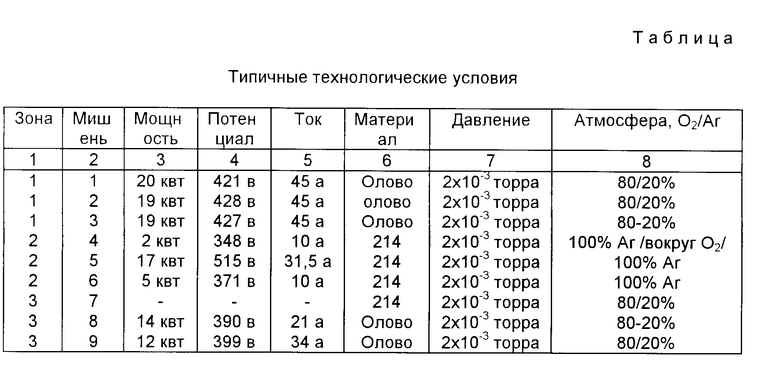

Типичные технологические условия приведены в таблице.

В ходе проведения эксперимента данного примера с целью обеспечить окисление сплава Haynes 214 на участках 4-й и 6-й мишеней (например, sccm приблизительно 149) используют насадки О2. В качестве окрашенного стекла использовали обычное "плавающее" стекло зеленой окраски, у которого температура перехода для закалки, упрочнения и/или гнутья составляла приблизительно 1140-1160oF (616-627oC). Скорость работы поста мойки была задана на 70,0% а соотношение газового наддува и окружающей среды для трех зон составляло соответственно (sccm) 1099/275, 480/149 и 893/222. В зоне 2 насадки для создания окружающей среды (то есть насадки О2) работали только на участках мишеней 4 и 6. С целью практически полностью предотвратить окисление сплава Haynes 214 на участке мишени 5 разность потенциалов поддерживали на уровне выше 505 В. Полученное в результате покрытие представляло собой пятислойную систему, которая в направлении от стекла к периферии включала в себя по существу: двуокись олова (окись сплава 214), металлический сплав 214 (окись сплава 214) двуокись олова. Предполагается, что во всех случаях окислы представляют собой практически стехиометрические окислы.

Затем эту стеклянную структуру в форме негнутого автомобильного интимного окна, обработанного типичной boarder краской (например, краской фирмы "Дегусса"), подвергали обычной процедуре закалки и гнутья (то есть, отжиг и прессование) при температуре печи приблизительно 1240-1330oF (671-721oC) в течение промежутков времени, достаточных для изготовления готового изделия. В результате получили превосходное интимное окно, которое со стороны стекла кажется нейтрально серым, а со стороны покрытия золотым и характеризуется превосходными прочностными характеристиками.

Пример 3.

В соответствии с процедурами, которые изложены в вышеприведенном примере 2, за исключением того, что в данном случае не использовали мишень 6, а вместо нее применяли мишень 7, изготовили интимное окно, аналогичное вышеописанному в примере 2. В результате также получили превосходное долговечное автомобильное прочное интимное окно.

Из вышеизложенного совершенно очевидно, что применение уникальных систем настоящего изобретения позволяет достичь превосходных механической прочности, оптических свойств и характеристик термообрабатываемости. Ознакомление с вышеприведенным описанием позволит, таким образом, любому специалисту в данной области техники вносить любые изменения, характеристики или усовершенствования, которые для него очевидны. Следовательно, все другие характеристики, модификации и усовершенствования следует рассматривать как часть настоящего изобретения, рамки которого определены в нижеследующей формуле изобретения.

Использование: в производстве строительного и автомобильного стекол. Сущность изобретения: термообрабатываемое стеклянное изделие с напыленным покрытием, наносимым перед тепловой обработкой, включает в себя металлический слой из никеля или сплава с высоким содержанием никеля, покрытый отдельным слоем металлического кремния, окисла никеля или сплава с высоким содержанием никеля, который, в свою очередь, покрыт защитным окислом металла в форме стехиометрической двуокиси олова. 2 с. и 8 з.п. ф-лы, 1 табл., 3 ил.

а) первый слой, имеющий толщину  и состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

и состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

в) второй слой, имеющий толщину  и состоящий из металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

и состоящий из металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

с) третий слой, имеющий толщину  и состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля и

и состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля и

d) четвертый слой, имеющий толщину  и состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы.

и состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы.

а) первый слой, имеющий толщину  и состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы;

и состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы;

в) второй слой, имеющий толщину  и состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

и состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

с) третий слой, имеющий толщину  и состоящий из металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

и состоящий из металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

d) четвертый слой, имеющий толщину  и состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

и состоящий из окисла или нитрида металла, выбираемого из класса, который охватывает никель и никелевый сплав, содержащий по меньшей мере приблизительно 50 мас. никеля;

е) пятый слой, имеющий толщину  и состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы.

и состоящий из окисла металла, выбираемого из класса, который охватывает олово, цинк, титан и их сплавы.

Никель 75,45

Железо 4,00

Хром 16,00

Углерод 0,04

Алюминий 4,50

Иттрий 0,01

9. Изделие по п.2, отличающееся тем, что упомянутая стеклянная подложка представляет собой "плавающее" стекло зеленой окраски.

| Патент США N 4705879, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-10-20—Публикация

1992-12-21—Подача