Данное изобретение относится к способу изготовления термообработанного изделия с покрытием, включающим прозрачную пленку из проводящего оксида (ППО), нанесенную на стеклянную подложку. Изделия с покрытием согласно определенным примерам неограничивающих вариантов воплощения данного изобретения можно использовать в полупроводниковых применениях, включая фотогальванические приборы, такие как солнечные элементы, или в других применениях, таких как печные дверцы, системы (окна) для размораживания или другие типы окон в некоторых конкретных случаях.

УРОВЕНЬ ТЕХНИКИ И КРАТКОЕ ИЗЛОЖЕНИЕ ПРИМЕРОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Для стандартных способов формирования ППО на стеклянных подложках требуются высокие температуры стеклянной подложки. Такие способы включают в себя химический пиролиз, при котором соединения-предшественники распыляются по стеклянной подложке приблизительно при 400-600°С, и вакуумное осаждение, в ходе которого стеклянную подложку поддерживают при 100-300°С. Для обработки осажденного ППО такие высокие температуры стеклянной подложки часто являются нежелательными.

Осаждение ППО путем напыления приблизительно при комнатной температуре может быть желательным с учетом того, что большинство рабочих платформ из флоат-стекла не снабжено местными системами нагрева. Таким образом, достижением в данной области техники могло бы являться осуществление технологии осаждения ППО путем напыления таким образом, чтобы это привело к образованию пленки с достаточной проводимостью. Однако проблема, связанная с низкотемпературным осаждением путем напыления, состоит в низкой подвижности атомов в полученном слое стеклянной подложки. Это ограничивает способность атомов находить оптимальные положения, что снижает качество пленки из-за ее кристаллического состояния, более низкого, чем желаемое. Низкая подвижность атомов представляет собой особую проблему для атомов легирующей примеси, которую часто вводят в стехиометрическую пленку для получения свободных электронов. При низких температурах осаждения атомы легирующей примеси приводят к образованию кластера, вследствие чего их эффективность снижается. Следовательно, низкотемпературное распыление ППО до настоящего времени не применялось.

Как указывалось выше, типичные способы для образования пленок ППО на стекле включают в себя химический пиролиз, при котором соединения-предшественники распыляют по поверхности стеклянной подложки приблизительно при 400-600°С, и вакуумное осаждение, при котором стеклянную подложку поддерживают примерно при 100-300°С. Помимо исходной необходимости в высокой температуре другая проблема состоит в том, что пленки ППО, такие как SnO2:F (оксид олова, легированный фтором), образованные на стеклянных подложках путем химического пиролиза, страдают неоднородностью и, следовательно, могут повести себя непредсказуемо и/или могут быть не совместимыми с некоторыми оптическими и/или электрическими свойствами.

Дополнительно было обнаружено, что стеклянные подложки, несущие на себе некоторые ППО, осажденные методом напыления, невозможно подвергать термической обработке без значительных потерь электропроводности ППО. Температуры нагрева стекла (например, 580°С и выше) типичных пленок, осажденных напылением, вызывают резкое падение проводимости в некоторых ППО (например, в ППО, осажденных методом напыления, содержащих оксид цинка). Таким образом возникает проблема, связанная с термообработкой ППО после его образования.

Таким образом, следует учитывать, что существует необходимость в усовершенствованной технологии или в способе образования стеклянных подложек, содержащих нанесенную на него пленку/покрытие ППО, что может привести к образованию эффективной и/или результативной стеклянной подложки с нанесенной на него пленкой ППО, которую можно использовать во многих различных применениях, например в фотогальванических приборах и т.п.

В некоторых примерах воплощения данного изобретения предложен способ создания изделия с термообрабатываемым покрытием, например фотогальваничекого прибора, включающего стеклянную подложку с нанесенной на него пленкой ППО. Первоначально аморфную пленку оксида металла непосредственно или косвенно осаждают путем напыления на стеклянную подложку приблизительно при комнатной температуре (при невысокой температуре). В некоторых примерах воплощения пленка оксида металла, осажденная путем напыления, может представлять собой или содержать оксид Sn и/или Sb (например, SnOx:Sb). Поскольку осаждение путем напыления осуществляют примерно при комнатной температуре, пленка оксида металла, достаточно хорошая, с точки зрения поглощения видимого света, обладает высоким поверхностным сопротивлением слоя (т.е. на самом деле непроводящая) и является аморфной. Таким образом, ППО не осаждается при комнатной температуре. В некоторых примерах воплощения изобретения на стеклянной подложке поверх по существу аморфной пленки оксида металла, осажденной путем напыления, можно создать слой(и) фотоэлектрического преобразователя, например один или несколько слоев CdS, CdTe или т.п. Стеклянную подложку с по существу аморфной пленкой и нанесенным на нее слоем(ями) фотоэлектрического преобразователя затем подвергают термической обработке (например, такая термическая обработка может являться частью процесса изготовления фотогальванического прибора в некоторых примерах воплощения). Термическая обработка обычно включает в себя нагрев стеклянной подложки с аморфной пленкой и нанесенным на нее слоем(ями) фотоэлектрического преобразователя при температуре, по меньшей мере, примерно 175°С, более предпочтительно, по меньшей мере, примерно 200°С, даже более предпочтительно, по меньшей мере, примерно 300°С, а иногда, по меньшей мере, примерно 400°С и иногда, по меньшей мере, примерно 500 или 550°С (например, примерно 400-630°С в некоторых особых случаях).

Термическую обработку в некоторых примерах воплощения (например, отжиг) можно осуществлять, например, в течение, по меньшей мере, примерно 10 минут, более предпочтительно, по меньшей мере, примерно 15 минут, даже более предпочтительно, по меньшей мере, примерно 20 минут, а в некоторых примерах воплощения данного изобретения, возможно, в течение, по меньшей мере, одного часа (например, примерно 10-30 минут) или даже в течение нескольких часов. Например, в фотогальванических приборах на основе CdTe/CdS термообработка может включать в себя отжиг или термообработку во время этапа хлорирования с использованием температур примерно 400-630°С, тогда как в фотогальванических приборах на основе кремния (например, a-Si) термообработка может включать в себя несколько часов обработки примерно при 150-250°С или примерно при 200°С.

Было обнаружено, что термообработка вызывает трансформацию аморфной непроводящей пленки в прозрачную пленку из кристаллического проводящего оксида (ППО). Иными словами, тепло, используемое при термообработке продукта, вызывает возвращение аморфной пленки в кристаллическое состояние, что, в свою очередь, вызывает повышение коэффициента пропускания видимого света у пленки, что способствует электропроводности пленки. Короче говоря, термообработка активирует по существу аморфную пленку и превращает ее в прозрачную проводящую пленку.

В некоторых примерах воплощения настоящего изобретения по существу аморфная пленка перед термообработкой и кристаллический ППО перед термообработкой могут представлять собой или содержать SnOx:Sb (x может составлять примерно 0,5-2, более предпочтительно, примерно 1-2, а иногда примерно 1-1,95). Пленка может быть обедненной по кислороду (достехиометрической в некоторых случаях). Олово и сурьму можно вместе распылять в атмосфере, содержащей кислород (например, смесь кислорода и аргона) с образованием по существу аморфной пленки в некоторых примерах воплощения данного изобретения, с обеспечением Sb для повышения проводимости кристаллической пленки с последующей термообработкой. В некоторых примерах воплощения изобретения Sb обеспечена в целях легирования и может составлять примерно от 0,001-30% масс. от по существу аморфной и/или кристаллической пленки оксида металла (предпочтительно, примерно 1-15 мас.%, например, примерно 8 мас.%). Если содержание Sb выше, чем указанное, решетка может быть очень сильно нарушена, а также может быть нарушена подвижность электронов, что таким образом нарушает проводимость пленки, тогда как если обеспечено меньшее количество Sb, то проводимость кристаллической пленки не может быть настолько хорошей.

В другом варианте воплощения данного изобретения тонкая пленка, которая исходно была осаждена напылением на стеклянную подложку, может представлять собой или включать пленку на основе оксида цинка, содержащую Аl в качестве первичной легирующей примеси, и Аg в качестве сопутствующей легирующей примеси. Использование как первичной легирующей примеси (например, Аl и т.п.), так и сопутствующей легирующей примеси (например. Аg и т.п.) при осаждении (например, осаждение путем распыления) по существу аморфной тонкой пленки предотвращает или ослабляет образование компенсационных собственных дефектов в полупроводниковом материале с широкой запрещенной зоной при введении примесей за счет регулирования уровня Ферми вблизи фронта роста. Атомы в результате их поглощения поверхностными силами начинают мигрировать и действовать в соответствии с принципом нейтральности заряда. У фронта кристаллизации уровень Ферми понижается за счет добавления небольшого количества акцепторной примеси (такой как Аg), чтобы она предотвращала или ослабляла образование компенсирующих (например, отрицательных в данном случае) носителей заряда, таких как вакансии в цинковой подрешетке. После прохождения начальной стадии образования полупроводникового слоя подвижность атомов снижается, а вероятность образования точечных дефектов исходно определяется соответствующей выделенной энергией. Атомы серебра, например, в данном конкретном примере стремятся занимать междоузлия, где они играют роль преимущественно нейтральных центров, вытесняя атомы Аl преимущественно в междоузлия подрешетки цинка, где атомы Аl играют желательную роль мелкозалегающих доноров, повышая в конечном счете уровень Ферми. В дополнение, обеспечение сопутствующей легирующей примеси обеспечивает декластеризацию первичной легирующей примеси, высвобождая таким образом пространство в подрешетке металла и позволяя большему количеству атомов Аl функционировать в качестве носителей заряда для повышения проводимости пленки. Следовательно, использование сопутствующей легирующей примеси позволяет первичной легирующей примеси более эффективно повышать проводимость полученной пленки, содержащей ППО, с последующей термообработкой без значительного ущерба для характеристик коэффициента пропускания видимого света. Более того, использование сопутствующей легирующей примеси повышает кристалличность пленки, содержащей ППО, и следовательно, ее проводимость, а крупность зерна может также повышаться, что может приводить к повышенной подвижности.

В примере воплощения (например, в том, который можно использовать в фотоэлектрических приборах на основе a-Si (аморфного Si) и т.п.) тонкая пленка на основе оксида цинка, нанесенного путем напыления, содержит Аl в качестве первичной легирующей примеси и Аg в качестве сопутствующей легирующей примеси. В этом отношении атомы Аl являются первичными носителями заряда. Неожиданно было обнаружено, что введение Аg в ZnAlOx приводит к декластеризации Аl и позволяет Аl в большей степени функционировать в качестве донора, повышая таким образом кристалличность и проводимость пленки. В случае введения Аg в качестве сопутствующей примеси (акцептора) в ZnO Аg облегчает введение первичной донорной легирующей примеси (Аl). В некоторых примерах воплощения настоящего изобретения также можно использовать пригодность серебра для обеспечения равномерного или по существу равномерного распределения легирующих примесей в соединениях II-VI с широкой запрещенной зоной, позволяя таким образом повышать эффективную концентрацию легирующей примеси в поликристаллической пленке. При использовании серебра в качестве сопутствующей легирующей примеси в некоторых примерах воплощения настоящего изобретения можно вместо или помимо серебра использовать в качестве дополнительной легирующей примеси другой элемент групп IB, IA или V, такой как Сu или Аu.

В некоторых примерах воплощения настоящего изобретения обеспечен способ изготовления термообрабатываемого устройства, включающего полупроводниковую пленку и прозрачную пленку из оксида металла (ППО), нанесенную на стеклянную подложку, причем способ включает получение стеклянной подложки; нанесение путем распыления пленки на основе по существу аморфного оксида металла, содержащей Sn и Sb, и/или ZnAlOx:Ag на стеклянной подложке приблизительно при комнатной температуре; формирование полупроводниковой пленки на стеклянной подложке поверх пленки на основе по существу аморфного оксида металла; термообработку стеклянной подложки с пленкой на основе по существу аморфного оксида металла, содержащей Sn и Sb и/или ZnAlOx:Ag и нанесенной на нее полупроводниковой пленки; причем тепло, используемое при упомянутой термообработке, вызывает преобразование по существу аморфной пленки в по существу кристаллическую пленку, содержащую Sn и Sb и/или ZnAlOx:Ag, при этом по существу кристаллическая пленка является электропроводной и прозрачной для видимого света.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой блок-схему, иллюстрирующую способ изготовления изделия с термообрабатываемым покрытием согласно примеру воплощения настоящего изобретения, причем изделие с покрытием можно использовать в сочетании с полупроводниковым устройством, таким как фотогальванический прибор.

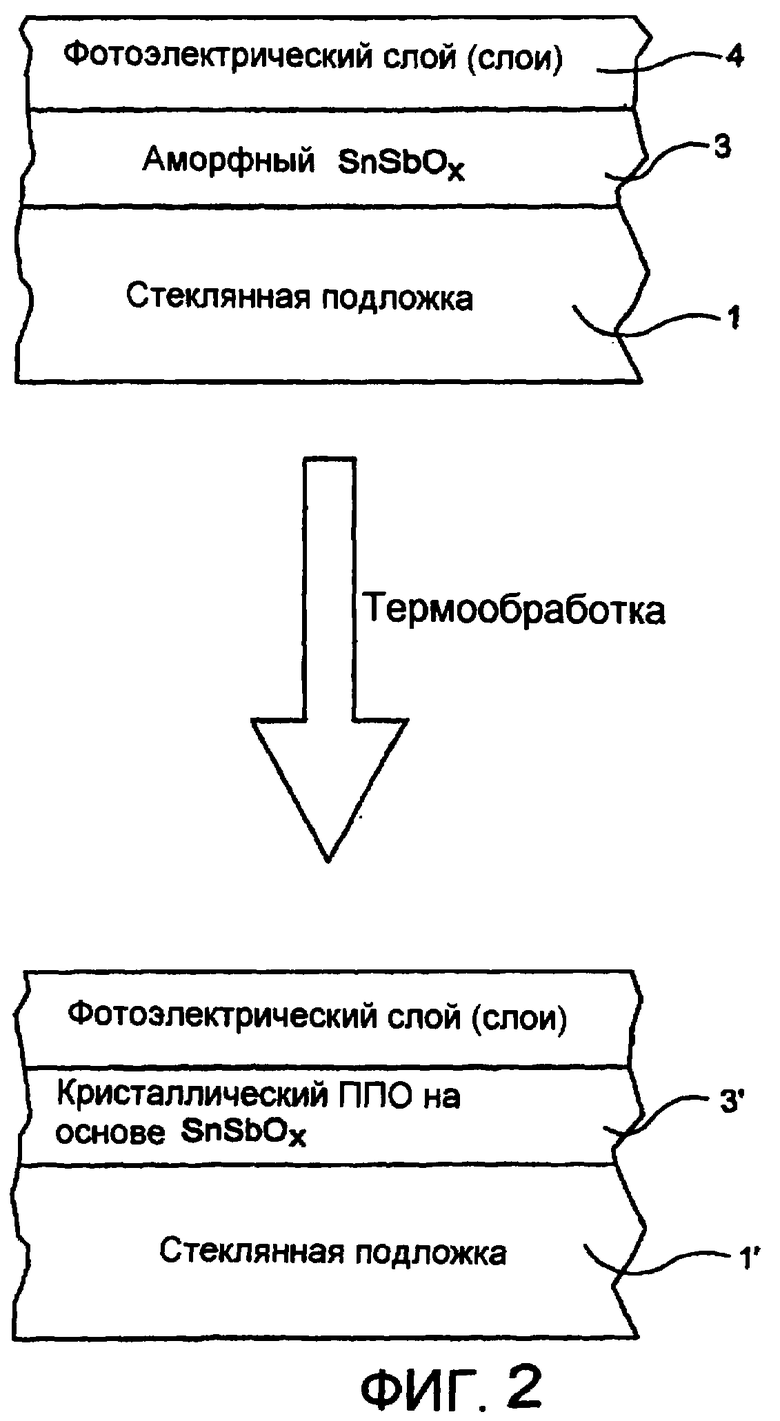

Фиг.2 представляет собой принципиальную схему, иллюстрирующую способ согласно фиг.1, в которой использованы поперечные сечения согласно примеру воплощения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Изделия с покрытиями, включающие проводящие слои согласно некоторым примерам неограничивающих вариантов воплощения настоящего изобретения, можно использовать в применениях, включающих полупроводниковые устройства, такие как фотогальванические устройства, и/или в других применениях, таких как печные дверцы, системы (окна) для размораживания, или другие типы окон в некоторых образцовых случаях. В качестве примера (не являющегося ограничивающим) можно привести прозрачные слои из проводящего оксида (ППО), обсуждаемые в данном изобретении, которые можно использовать в качестве электродов в солнечных элементах, в качестве нагревательных слоев в окне для размораживания, в качестве управляющих слоев для солнечного излучения в окнах и т.п. Например, пленку ППО можно использовать в качестве фронтального электрода или контакта к фронтальной поверхности в некоторых примерах фотогальванических приборов.

Фиг.1 представляет собой блок-схему, иллюстрирующую определенные этапы, осуществляемые при изготовлении изделия с покрытием, предназначенного для использования в полупроводниковом приборе согласно примеру воплощения настоящего изобретения, тогда как фиг.2 иллюстрирует данный пример воплощения в виде схематического поперечного сечения.

Пример воплощения настоящего изобретения будет описан со ссылкой на фиг.1-2. Первоначально тонкую пленку 3 на основе аморфного или по существу аморфного металла осаждают путем напыления на стеклянную подложку 1 приблизительно при комнатной температуре (S1 на фиг.1). Также на стеклянной подложке 1 под пленкой 3 можно обеспечить другие слои, хотя пленку 3 в некоторых примерах воплощения можно осаждать непосредственно на подложку. Пленка 3 считается «нанесенной на» и «опирающейся на» подложку 1 независимо от того, есть ли между ними другие слои. В некоторых примерах воплощения пленка 3 на основе осажденного напылением оксида металла может представлять собой или содержать оксид Sn и/или Sb (например, SnOx:Sb). Будучи осажденной путем напыления пленка 3 оксида металла может иметь коэффициент пропускания видимого света менее 70%, также может иметь достаточно высокое поверхностное сопротивление (т.е. в действительности не быть проводящей) и являться аморфной или по существу аморфной, поскольку при осуществлении напыления стеклянная подложка находилась приблизительно при комнатной температуре.

После осаждения напылением тонкой по существу аморфной пленки 3 из оксида металла на стеклянную подложку 1 в S1 на стеклянной подложке 1 в S2 формируется один или несколько полупроводниковых слоев поверх по существу аморфной пленки 3 из оксида металла. В некоторых примерах воплощения полупроводниковая пленка 4 (включающая один или несколько слоев), образованная на этом этапе, может представлять собой фотоэлектрическую или фотогальваническую пленку. Например, при изготовлении тонкопленочного солнечного элемента CdSe полупроводниковая пленка 4 может включать слой, содержащий CdS, нанесенный поверх тонкой пленки 3 оксида металла, а также слой, содержащий CdTe, расположенный поверх слоя, содержащего CdS. В другом примере вариантов воплощения полупроводниковая пленка 4 может представлять собой или включать слой на основе кремния, например слой аморфного Si или слой кристаллического кремния. Полупроводниковую пленку можно осаждать любым подходящим способом (например, химическим осаждением из паровой фазы или плазмохимическим осаждением из паровой фазы). В качестве неограничивающего примера можно привести тот факт, что CdTe может быть получен электроосаждением из водного раствора, содержащего ионы кадмия и теллура; а слой CdS можно осаждать с использованием процесса вакуумного осаждения или узкого процесса промежуточной реакции. Вместо структуры CdS/CdTe для полупроводниковой пленки 4 можно использовать другие полупроводники; например, в полупроводниковой пленке 4 можно использовать CdS/HgCdTe, CdS/CdZnTe, CdS/ZnTe, CdS/CIS, CdS/CIGS, поликристаллический Si или аморфный Si. Можно включить (необязательно) дополнительный слой(и) между пленками 3 и 4 в некоторых воплощениях данного изобретения.

После этапов S1 и S2 стеклянную подложку 1 с тонкой по существу аморфной пленкой 3 из оксида металла (МОх) и нанесенной на нее полупроводниковой пленкой 4 подвергают термообработке (S3 на фиг.1). Термообработка обычно включает в себя нагрев стеклянной подложки с нанесенной на нее аморфной пленкой 3 и слоем(ями) фотоэлектрического регулятора или полупроводниковой пленкой 4 при температурах, по меньшей мере, примерно 175°С, более предпочтительно, по меньшей мере, примерно 200°С, еще более предпочтительно, по меньшей мере, примерно 300°С, иногда, по меньшей мере, примерно 400°С, а иногда, по меньшей мере, примерно 500-550°С (например, примерно 400-630°С в некоторых случаях). Термообработку (например, отжиг) в некоторых примерах воплощения можно осуществлять, по меньшей мере, в течение примерно 10 минут, более предпочтительно, по меньшей мере, в течение примерно 15 минут, еще более предпочтительно, по меньшей мере, в течение примерно 20 минут и, возможно, по меньшей мере, одного часа (например, примерно 10-30 минут) или даже в течение нескольких часов. Например, в фотоэлектрических приборах на основе CdTe/CdS термообработка может включать в себя отжиг или термообработку в ходе этапа хлорирования с использованием температур примерно 400-630°С, тогда как в фотоэлектрических приборах на основе кремния (например, аморфного Si) термообработка может включать несколько часов обработки примерно при 150-250°С или примерно при 200°С. Например, при изготовлении фотоэлектрического прибора на основе CdTe на прибор можно нанести раствор, содержащий CdCl2, поверх, по меньшей мере, пленок CdTe, CdS и оксида металла (например, CdCl2 в метаноле); причем покрытие затем можно высушить и нагреть до высокой температуры термообработки (например, 400-600°С) в течение примерно двадцати минут или любого другого подходящего времени. В некоторых примерах воплощения структуру стекло/MOx/CdS/CdTe можно отжигать в CdCl2 или проводить другую термообработку для повышения размеров зерен, пассивировать границы зерен, повышать легирование и снижать несоответствие параметров кристаллической решетки между слоем CdS и слоем CdTe. Вслед за термообработкой стеклянную подложку 1 в некоторых примерах воплощения можно обжигать или закаливать.

Тепло, используемое в ходе этапа S3 термообработки, вызывает преобразование по существу аморфной пленки 3 из непроводящего оксида металла в прозрачную кристаллическую пленку 3' из проводящего оксида (ППО) (см. S4 на фиг.1 и фиг.2). Иными словами, тепло, используемое при термообработке, вызывает возвращение по существу аморфной пленки 3 в состояние кристаллической пленки 3', что вызывает повышение коэффициента пропускания видимого света (например, до уровня выше 70%), а также придает пленке электропроводность. Короче говоря, термообработка активирует пленку оксида металла, вследствие чего получают пленку 3' ППО после термообработки.

В некоторых примерах воплощения термообработка вызывает повышение коэффициента пропускания видимого света в пленке 3, по меньшей мере, примерно на 5%, более предпочтительно, примерно на 10%. В некоторых примерах воплощения термообработка вызывает падение поверхностного сопротивления слоя (Rs) пленки 3, по меньшей мере, примерно на 20 Ом/100 кв.фут, более предпочтительно, по меньшей мере, примерно на 50 Ом/100 кв.фут и наиболее предпочтительно, по меньшей мере, примерно на 100 Ом/100 кв.фут. Электрическую проводимость можно измерять в переводе на поверхностное сопротивление слоя (Rs). Обсуждаемые здесь пленки 3' ППО (после термообработки) имеют поверхностное сопротивление слоя (Rs) не более примерно 200 Ом/100 кв.фут, более предпочтительно не более примерно 100 Ом/100 кв.фут и наиболее предпочтительно примерно 5-100 Ом/100 кв.фут. В некоторых примерах воплощения электропроводность можно вызвать путем создания отклонений от идеальной структуры или точечных дефектов в кристаллической структуре пленки с генерированием электрически активных уровней, вызывая таким образом существенное падение ее поверхностного сопротивления в диапазоне, обсуждаемом выше. Это можно сделать с использованием атмосферы с недостатком кислорода в ходе роста кристаллов и/или путем легирования (например, Sb).

В некоторых примерах фотогальванических применений термообрабатываемое покрытие может дополнительно включать в себя обратный металлический контактный электрод, и в таком фотогальваническом устройстве можно использовать изделие, обсуждаемое выше.

В некоторых примерах воплощения данного изобретения аморфная пленка 3 из аморфного оксида металла перед термообработкой и кристаллическая пленка 3' ППО после термообработки может представлять собой или включать в себя SnOx:Sb (x может составлять примерно 0,5-2, более предпочтительно примерно 1-2, а иногда примерно 1-1,95). Пленка в некоторых примерах воплощения может быть обедненной по кислороду (достехиометрической в некоторых случаях). Sn и Sb можно совместно напылять в атмосфере, содержащей кислород (например, смесь кислорода и аргона) с образованием пленки 3 аморфного оксида металла в некоторых примерах воплощения данного изобретения, причем Sb обеспечена для повышения проводимости кристаллической пленки после термообработки. В некоторых примерах воплощения данного изобретения совместное напыление для образования пленки 3 оксида металла можно осуществлять путем напыления керамических покрытий в виде SnSbOx (например, в газовой атмосфере, включающей в себя аргон и/или газообразный кислород) или в качестве альтернативы совместное напыление можно осуществлять путем напыления мишени(ей) SnSb в атмосфере, включающей газообразные аргон, кислород и, возможно, фтор.

В некоторых примерах воплощения Sb обеспечивают в целях легирования, и она может составлять примерно 0,001-30 мас.% от пленки 3 аморфного и/или кристаллического оксида металла (предпочтительно, примерно 1-15 мас.%, например 8 мас.%). Если содержание Sb выше, чем указанное, то решетка нарушается очень сильно, а также нарушается подвижность электронов, что приводит к ослаблению проводимости пленки, тогда как если Sb содержится в меньшем количестве, чем указанное, то проводимость будет не такой хорошей, как в кристаллической пленке. В некоторых примерах воплощения данного изобретения аморфная 3 и/или кристаллическая 3' пленка имеет содержание Sn примерно 20-95%, более предпочтительно примерно 30-80%.

Тогда как ППО, представляющий собой или содержащий оксид SnOx:Sb, является предпочтительным для кристаллической пленки 3' ППО и по существу аморфной пленки 3 в некоторых примерах воплощения настоящего изобретения, вместо него можно использовать другие материалы. В качестве неограничивающего примера в других примерах воплощения данного изобретения можно в качестве ППО использовать ZnAlOx:Ag (для слоев 3 и 3' на фиг.1-2) (например, в фотогальванических приборах на основе кристаллического или аморфного Si). В качестве примера, по существу аморфная пленка 3 может быть на основе оксида цинка, первичная легирующая примесь может представлять собой Аl или т.п., а сопутствующая примесь может представлять собой Аg или т.п. В таком примерном случае Аl представляет собой первичный легирующий носитель заряда. Однако при добавлении очень большого количества Аl (без Аg), его эффективность в качестве носителя заряда ставится под угрозу, поскольку система компенсирует Аl за счет генерирования собственных акцепторных дефектов (таких, как вакансии в подрешетке цинка). Также при низких температурах подложки, например при комнатной температуре, возникают более сгруппированные электрически неактивные (кроме того, обладающие свойствами оптического поглощения) дефекты. Однако при добавлении Аg в качестве сопутствующей легирующей примеси это способствует декластеризации Аl и позволяет большему количеству Аl функционировать в качестве легирующей примеси, генерирующей заряд (Аl более эффективен при замещении узлов Zn). Таким образом, использование серебра позволяет алюминию быть более эффективной примесью для легирования заряда в пленке 3, содержащей ППО. Следовательно, использование Аg в ZnAlO улучшает электрические свойства пленки.

В некоторых примерах воплощения данного изобретения количество первичной легирующей примеси (например, Аl) в пленке 3 может составлять примерно 0,5-7%, более предпочтительно примерно 0,5-5%, а наиболее предпочтительно примерно 1-4% (атомных %). Более того, в некоторых примерах воплощения данного изобретения количество сопутствующей легирующей примеси (например. Аg) в пленке 3 может составлять примерно 0,001-3%, более предпочтительно примерно 0,01-1%, а наиболее предпочтительно примерно 0,02-0,25% (атомных %). В некоторых случаях в пленке существует более важная легирующая примесь, чем сопутствующая легирующая примесь, и является предпочтительным, чтобы в пленке присутствовало, по меньшей мере, вдвое больше первичного компонента, чем сопутствующая легирующая примесь (более предпочтительно, по меньшей мере, втрое больше, а наиболее предпочтительно, по меньшей мере, в 10 раз больше). Более того, в пленке 3 существует значительно большее количество Zn и О, чем Аl и Аg, вместе взятые, поскольку пленка 3 может быть изготовлена на основе оксида цинка, для пленки 3 можно использовать различные стехиометрические составы.

Использование как первичной легирующей примеси (например, Аl), так и сопутствующей легирующей примеси (например, Аg) при осаждении (например, при осаждении путем напыления) пленки 3, содержащей ППО (например, ZnAlOx:Ag), предотвращает или ослабляет образование компенсирующих собственных дефектов в полупроводниковом материале с широкой запрещенной зоной при введении примеси за счет регулирования уровня Ферми вблизи фронта роста. Атомы под действием поверхностных сил начинают мигрировать и движутся в соответствии с принципом нейтральности заряда. На фронте роста уровень Ферми понижается за счет добавления малого количества акцепторной примеси (такой, как Аg), так что это предотвращает или ослабляет образование компенсирующих (отрицательных в данном случае) носителей заряда, таких как вакансии в подрешетке цинка. После начальной стадии образования полупроводникового слоя подвижность атомов снижается, а вероятность образования точечных дефектов первоначально определяется соответствующим приращением энергии. Атомы серебра в этом конкретном случае стремятся занимать междоузлия, где они играют роль преимущественно нейтральных центров, вытесняя атомы Аl преимущественно в вакансии подрешетки цинка, где атомы Аl играют желаемую роль мелких акцепторов, таким образом, в конечном счете, повышая уровень Ферми. В дополнение, использование дополнительной легирующей примеси (Аg) способствует декластеризации первичной легирующей примеси (Аl), освобождая таким образом пространство в подрешетке металла пленки 3 и позволяя более важной легирующей примеси (Аl) функционировать в качестве носителя заряда для повышения проводимости пленки. Следовательно, использование сопутствующей легирующей примеси (Аg) позволяет первичной легирующей примеси (Аl) действовать более эффективно при повышении проводимости пленки 3, содержащей ППО, без значительного ущерба для характеристик пропускания видимого света. Кроме того, использование сопутствующей легирующей примеси неожиданно повышает упорядоченность структуры пленки 3, содержащей ППО, и, таким образом, проводимость пленки 3' ППО и размер микрокристаллов кристаллической пленки 3' также могут повышаться, что может привести к повышенной подвижности.

В некоторых примерах воплощения мишень ионного распыления для использования в осаждении путем напыления пленки 3 ZnAlOx:Ag примерно при комнатной температуре может быть изготовлена или может содержать ZnAlAg, где Zn является первичным металлом цели, Аl является первичной легирующей примесью, а Аg является сопутствующей легирующей примесью. Таким образом, что касается атомного процентного содержания мишени, мишень характеризуется тем, что Zn>Al>Ag, где, по меньшей мере, 50% мишени изготовлены из Zn (более предпочтительно, по меньшей мере, 70%, а наиболее предпочтительно, по меньшей мере, 80%). Более того, количество первичной легирующей примеси (например, Аl) в мишени может составлять примерно 0,5-7%, более предпочтительно примерно 0,5-5%, а наиболее предпочтительно примерно 1-4% (атомных %); а количество сопутствующей легирующей примеси (например, Аg) в мишени (например, в магнетронной вращающейся мишени) может составлять примерно 0,001-3%, более предпочтительно примерно 0,01-1%, а наиболее предпочтительно примерно 0,02-0,25% (атомных %). Когда мишень представляет собой полностью металлическую или по существу металлическую мишень, мишень обычно напыляют в атмосфере, включающей газообразный кислород (например, 02). В некоторых примерах воплощения атмосфера, в которой напыляют мишень, может включать смесь газообразного кислорода и аргона. Кислород из атмосферы вносит вклад в формирование «оксидной» природы пленки 3 на подложке. В атмосфере, в которой напыляют мишень, также присутствуют другие газы (например, азот), и, таким образом, часть из них могут осаждаться в пленке 3 на подложке. В других примерах воплощения мишень 5 ионного распыления может представлять собой керамическую мишень. Например, мишень может представлять собой или содержать ZnAlAgOx. Керамическая мишень может обладать преимуществом в этом отношении, поскольку в атмосфере, в которой напыляют мишень, может потребоваться меньшее количество кислорода (а также можно использовать большее количество газообразного Аr).

Тогда как ранее был упомянут ZnAlAgOx, в любом варианте воплощения данного изобретения можно для приготовления слоя и/или мишени ZnAlAgOx (или ZnAlOx:Ag) заменить на ZnAlOx. Для получения ZnAlOx в пленке 3 и/или мишени оксид цинка в некоторых примерных случаях можно легировать Аl.

Тогда как в некоторых примерах воплощения данного изобретения в качестве сопутствующих примесей используют серебро, можно помимо или вместо серебра использовать в качестве дополнительной легирующей примеси другой элемент группы IB, IA или V, такой как Сu или Аg. Более того, тогда как Аl в некоторых примерах воплощения данного изобретения использовали в качестве первичной легирующей примеси, в качестве первичной легирующей примеси для пленки 3 можно использовать другой материал, такой как Мn (вместо или в дополнение к Ag).

В то время как изобретение было описано в соответствии с тем, что в настоящее время рассматривается в качестве наиболее удобного и предпочтительного варианта воплощения, следует понимать, что изобретение не ограничено раскрытым вариантом воплощения, а напротив, оно предназначено для схватывания различных модификаций и эквивалентных устройств в пределах сущности и объема прилагаемой формулы изобретения.

Например, в некоторых примерах воплощения можно использовать оптическую и/или механическую пригонку слоя(ев) или стопку слоев между пленкой 3 (или 3') и стеклянной подложкой 1 (или 1'). Более того, в некоторых примерах воплощения данного изобретения можно сформировать другой слой(и) поверх пленки 3 (или 3'). В других примерах воплощения данного изобретения Sb в пленке 3 и/или 3' может отсутствовать или вместо, или помимо Sb в пленке можно использовать другую легирующую примесь(и).

Изобретение относится к изготовлению изделия с проводящим оксидным покрытием и может быть использовано при изготовлении фотогальванических приборов. В соответствии с предложенным способом пленку аморфного оксида металла наносят путем напыления на стеклянную подложку. Стеклянную подложку с аморфной пленкой и нанесенной на нее полупроводниковой пленкой затем подвергают термической обработке при температуре, по крайней мере, 200°С. Термообработка вызывает преобразование аморфной пленки в пленку на основе кристаллического прозрачного проводящего оксида (ППО). Тепло, используемое в термообработке, вызывает возвращение аморфной пленки в состояние кристаллической пленки, что вызывает повышение пропускания видимого света и/или придает пленке электропроводность. В качестве аморфного оксида металла в способе могут быть использованы оксид олова, легированный сурьмой (SnOx:Sb), или оксид цинка, легированный алюминием и другой сопутствующей примесью, например ZnAlOx:Ag. Технический результат изобретения - создание стеклянной подложки с покрытием, обладающим достаточным уровнем проводимости для использования в фотогальванических приборах, 4 н. и 11 з.п. ф-лы, 2 ил.

1. Способ изготовления термообрабатываемого устройства, включающего полупроводниковую пленку и прозрачную пленку из проводящего оксида металла (ППО), нанесенную на стеклянную подложку, причем способ включает получение стеклянной подложки;

осаждение путем напыления пленки на основе, по существу, аморфного оксида металла, содержащей Sn и Sb, на стеклянную подложку приблизительно при комнатной температуре;

формирование полупроводниковой пленки на стеклянной подложке поверх пленки на основе, по существу, аморфного оксида металла;

термообработку стеклянной подложки с пленкой на основе, по существу, аморфного оксида металла, содержащей Sn и Sb, и нанесенной на нее полупроводниковой пленкой;

причем тепло, используемое в упомянутой термообработке, вызывает а) преобразование, по существу, аморфной пленки в, по существу, кристаллическую пленку, содержащую Sn и Sb, и при этом, по существу, кристаллическая пленка является электропроводной и прозрачной для видимого света, и б) падение поверхностного сопротивления слоя, по существу, аморфной пленки по меньшей мере примерно на 100 Ом/100 кв. фут.

2. Способ по п.1, в котором термообработка включает термообработку стеклянной подложки с пленкой на основе, по существу, аморфного оксида металла, содержащей Sn и Sb, и нанесенной на нее полупроводниковой пленкой, при температуре примерно 200°С.

3. Способ по п.1, в котором термообработка включает термообработку стеклянной подложки с пленкой на основе, по существу, аморфного оксида металла, содержащей Sn и Sb, и нанесенной на нее полупроводниковой пленкой, при температуре примерно 400-630°С.

4. Способ по п.1, в котором, по существу, кристаллическая ленка обладает поверхностным сопротивлением слоя не более примерно 100 Ом/100 кв.фут.

5. Способ по п.1, в котором, по существу, кристаллическая пленка содержит оксид Sn и в котором содержание Sb в кристаллической пленке составляет примерно 0,001-30%.

6. Способ по п.1, в котором, по существу, кристаллическая пленка содержит оксид Sn и в котором содержание Sb в кристаллической пленке составляет примерно 1-15%.

7. Способ по п.1, в котором на стеклянной подложке находится другой слой, расположенный между стеклянной подложкой и кристаллической пленкой.

8. Способ по п.1, в котором кристаллическая пленка содержит SnOx:Sb и пропускает, по меньшей мере, примерно 70% видимого света.

9. Способ по п.1, в котором упомянутая термообработка является частью этапа хлорирования при изготовлении фотогальванического прибора.

10. Способ по п.1, в котором упомянутое осаждение напылением включает напыление, по меньшей мере, одной керамической мишени ионного распыления, содержащей оксид Sn:Sb.

11. Способ по п.1, в котором устройство представляет собой фотогальванический прибор, в котором, по существу, кристаллическая пленка, содержащая Sn и Sb, используется в качестве фронтального электрода или контакта фотогальванического прибора, и в котором полупроводниковая пленка представляет собой фотогальваническую пленку.

12. Способ изготовления фотогальванического прибора, включающего способ по п.1.

13. Способ изготовления термообрабатываемого устройства, включающего полупроводниковую пленку и прозрачную пленку из проводящего оксида металла (ППО) на стеклянной подложке, причем способ включает получение стеклянной подложки;

осаждение путем напыления пленки на основе, по существу, аморфного оксида металла, содержащей ZnAlOx:Ag, на стеклянной подложке приблизительно при комнатной температуре;

формирование полупроводниковой пленки на стеклянной подложке поверх пленки, по существу, аморфного оксида металла;

термообработку стеклянной подложки с пленкой на основе, по существу, аморфного оксида металла, содержащей ZnAlOx:Ag, и нанесенной на нее полупроводниковой пленки;

причем тепло, используемое в упомянутой термообработке, вызывает а) преобразование, по существу, аморфной пленки в, по существу, кристаллическую пленку, содержащую ZnAlOx:Ag, при этом, по существу, кристаллическая пленка является электропроводной и прозрачной для видимого света, и б) падение поверхностного сопротивления слоя, по существу, аморфной пленки по меньшей мере примерно на 100 Ом/100 кв. фут.

14. Способ изготовления термообрабатываемого устройства, включающего полупроводниковую пленку и прозрачную пленку из проводящего оксида металла (ППО) на стеклянной подложке, причем способ включает получение стеклянной подложки;

осаждение путем напыления пленки на основе оксида металла, включающей ZnOx, на стеклянной подложке, приблизительно при комнатной температуре, где ZnOx содержит первичную легирующую примесь и вторичную легирующую примесь, причем первичной легирующей примесью является Аl;

формирование полупроводниковой пленки на стеклянной подложке поверх пленки на основе оксида металла;

термообработку стеклянной подложки с пленкой на основе оксида металла, включающего содержащей указанный ZnOx, и нанесенной на нее полупроводниковой пленкой, вследствие чего после упомянутой термообработки пленка, содержащая указанный ZnOx, является электропроводной и, по существу, прозрачной, по меньшей мере, для видимого света, причем тепло, используемое в упомянутой термообработке, вызывает падение поверхностного сопротивления слоя, по существу, аморфной пленки по меньшей мере примерно на 100 Ом/100 кв. фут.

15. Способ по п.14, в котором устройство представляет собой фотогальванический прибор, в котором пленку, содержащую указанный ZnOx, используют в качестве фронтального электрода или контакта фотогальванического прибора, причем полупроводниковая пленка представляет собой фотогальваническую пленку.

| GUPTA A | |||

| et al | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| CHOPRA K.L | |||

| et al | |||

| Transparent conductors, a status review, Electronics and optics, Thin solid films, 102, (1983) | |||

| MARTINEZ M.A | |||

| et al | |||

| Deposition of | |||

Авторы

Даты

2011-12-20—Публикация

2007-01-12—Подача