Изобретение относится к бурению и эксплуатации скважин всех назначений. Преимущественно для отворота бурильных аварийных колонн, собранных на резьбах любого направления, включая их разрушение крутящим моментом.

Известно изобретение [1] которое содержит тали установленные на устье скважины, трос, переброшенный через кран-блок с подвешенной к его концу колонной труб. Нижний конец колонны сблокирован с известным преобразователем осевых движений во вращательное. Для эксплуатации необходимо натягивать тали и опускать в скважину бурильную колонну. Технологичность процесса реализации изобретения весьма примитивна и медлительна. Отсутствие регулятора предельной величины хода колонны при величине хода винтового штока преобразователя движений осевых движений осевых во вращательные 300 500 мм и чревато его срывом с якоря. Сказанное поясняется тем, что максимальная аварийность бурильных колонн наблюдается в глубоких скважинах, где бурильная колонна, достигая опоры представляет спираль больше шага, а ее длина существенно изменяется под воздействием температурного перепада и собственной массы. Этим исключается применение талей для обеспечения осевых движений колонны с точностью необходимой величины.

Известно изобретение [2] которое лишено недостатков, содержащихся в [1] Его двигатель погружается в скважину на колонне труб и там заякоривается к ее стенкам известным якорь-пакером Пшеничного П.Л. раскрытым в [3] [4] [5] и своим корпусом-цилиндром и хвостовиком тандем-поршнем стыкуется с корпусом и верхним концом винтового штока преобразования движений осевых во вращательные, посаженным на колонну труб подлежащую демонтажу развинчиванием, или крутящим моментом.

Для работы двигателя, рабочая (жидкая или газообразная) среда, под соответствующим давлением, подается по каналу вращающейся колонны труб (к которой подвешен двигатель) в его золотниковое устройство, состоящее из цилиндра-корпуса и цилиндрического золотника с длинным хвостовиком, пропущенным через всю длину двигателя. Там, автоматически, переменно, направляется в надпоршневые или подпоршневые полости цилиндрово-поршневых пар, оказывая на них осевое давление и сообщает возвратно-поступательные движения тандем-поршнем известному винтовому штоку механизма, преобразования осевых движений во вращательные.

Величина осевой силы, развиваемая двигателем, изменяется в пределах от минимальной (когда он компонуется только из одной цилиндрово-поршневой пары и питается рабочей средой низкого давления. Такая компоновка применима для развинчивания колонн труб со свежесмазанным резьбовыми соединениями) и до максимальной, практически необходимой, (что полностью обеспечено конструкцией двигателя) когда рабочая среда подается под максимальным (практическим применяемым) давлением, а двигатель скомпонован из расчетного числа цилиндрово-поршневых пар. Такая компоновка применима для разрушения колонн труб крутящим моментом.

Целесообразна компоновка двигателя третьего, промежуточного варианта, предназначенного для отворота труб соприкипевшими резьбовыми соединениями. Наличие возможности компоновки, например, трех типоразмеров двигателей, из типовых деталей и развинчивания в них колонн труб разных типоразмеров, обеспечивает удобство их применения и большую экономическую эффективность.

С изменениями числа цилиндрово-поршневых пар изменяется длина двигателя (что сопровождается дорогостоящей заменой цилиндрического золотника с хвостовиком, длина которого соответствует длине двигателя каждой компоновки).

Для исключения необходимости иметь в наличии гамму золотников (по числу типов компонуемых двигателей), двигатель может быть скомпонован один раз из цилиндрово-поршневых комплексов на максимальную силу тяги, при цилиндрическом золотнике с длинным хвостовиком. Однако, его громоздкость создает неудобство в эксплуатации. Узы трений взаимодействующих деталей снабжены общеизвестными уплотнениями, что отрицательно сказывается на работоспособности и долговечности двигателя.

Наиболее близким аналогом принято [2] характеристика которого приведена выше.

Главными недостатками прототипа являются:

необходимость иметь в комплекте запчастей такое количество цилиндрических золотников, сколько планируется применить компоновок двигателя;

после износа золотникового устройства оно подлежит ремонту, а его крышка, являющаяся частью устройства и корпуса-цилиндра, подлежит замене;

применение общеизвестных уплотнений в узлах трения взаимоприлегающих деталей, в т.ч. поршневых колец и манжет не обеспечивает желаемой надежности и долговечности двигателя, предназначенного для работы в тяжелых условиях полости скважины;

только один конец полости корпуса-цилиндра используется в качестве элемента золотникового устройства.

Задачей изобретения является устранение конструктивных недостатков у прототипа, внесение новых конструктивных решений улучшающих его техническую характеристику и расширение диапазона его применения, а именно:

исключение необходимости применения цилиндрического золотника, пропущенного через всю длину двигателя каждого типа его компоновки и создать единый малогабаритный цилиндрический золотник для двигателей всех типов;

исключение долговечности золотниковой части корпуса-цилиндра;

повышение надежности, долговечности и улучшение режима эксплуатации уплотнений тандем-поршней и их штока с корпусо-цилиндром и хвостовиком цилиндрического золотника.

Поставленная задача решается тем, что:

вместо длинного цилиндрического золотника протянутого через всю длину двигателя и пригодного только для данного его типоразмера, применен единый малогабаритный цилиндрический золотник, пригодной для компоновки любого типоразмера двигателя. Следовательно, при штатной технологической численности типов двигателей для каждого диаметра скважины, (например, три), для них достаточно иметь только один цилиндрический золотник,

у прототипа в качестве элемента золотникового устройства используется только один конец полости корпуса-цилиндра. Данной заявкой предусмотрена возможность использования обоих концов полости корпуса-цилиндра, поочередно, путем придания ему обратимости, чем увеличится его долговечность на 100%

вместо уплотнений поршней с цилиндрами и другими деталями с постоянной силой из взаимоприлегания применены дифференциальные поршневые кольца и манжеты, поджим которых регулируется автоматически давлением рабочей среды, проникновению которой должны препятствовать названные уплотнения. Этим улучшается режим эксплуатации уплотнений и увеличивается их долговечность.

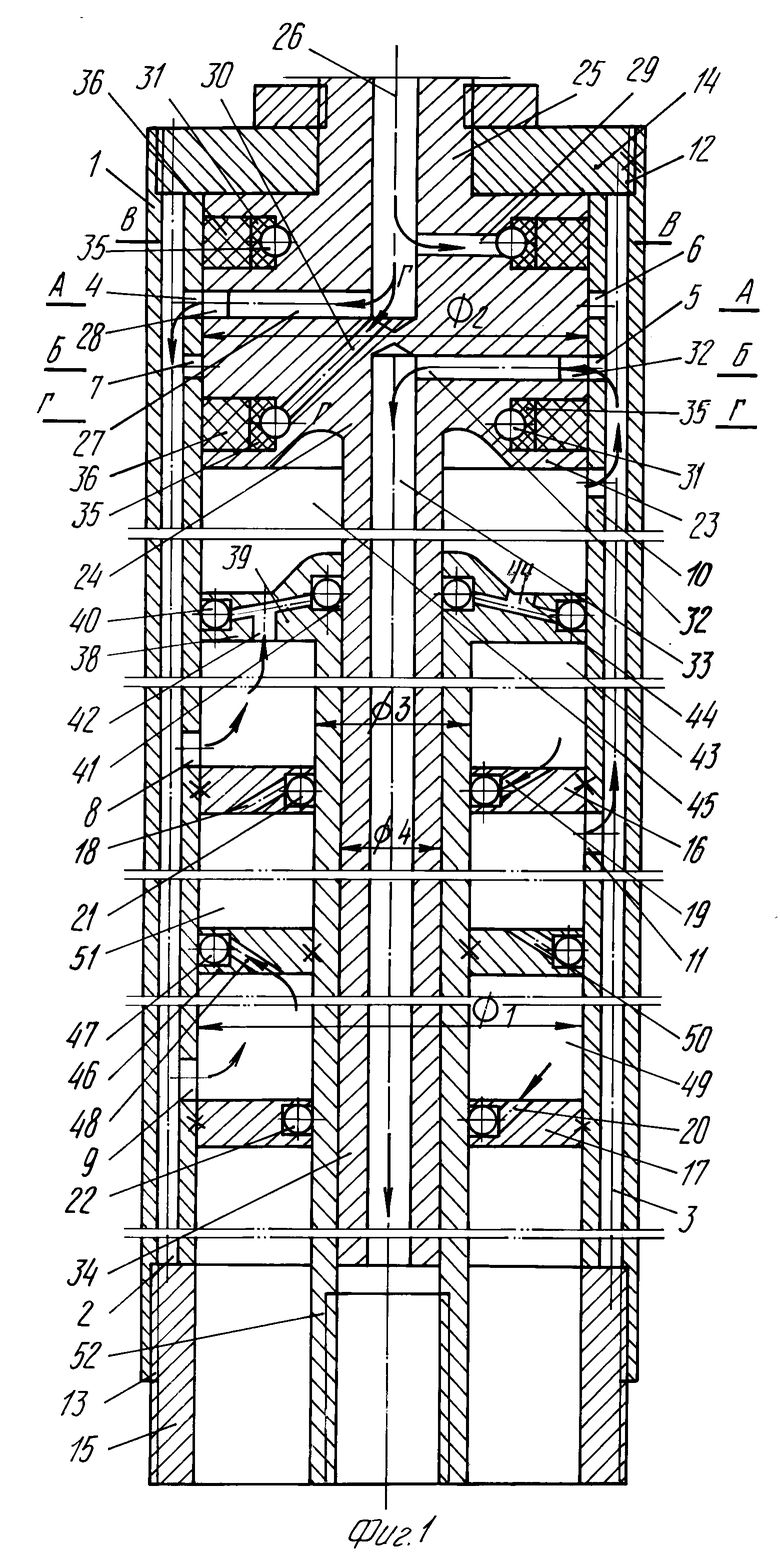

Изобретение поясняется чертежами где:

на фиг. 1 вертикальный разрез двигателя по диаметральной плоскости,

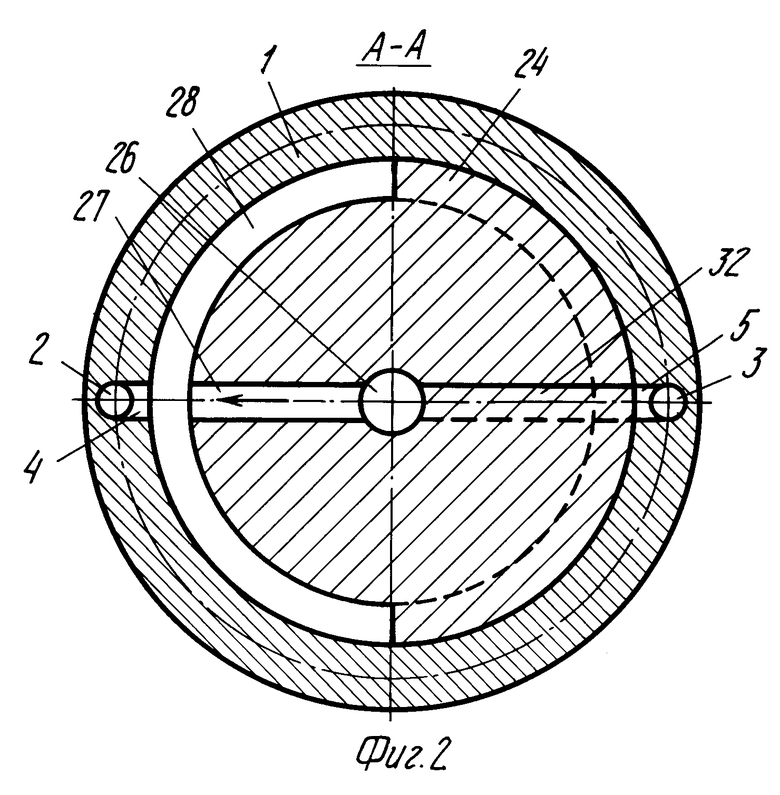

фиг. 2 горизонтальный разрез фигуры 1 по А-А, где некоторые ниже расположенные элементы показаны пунктирными линиями,

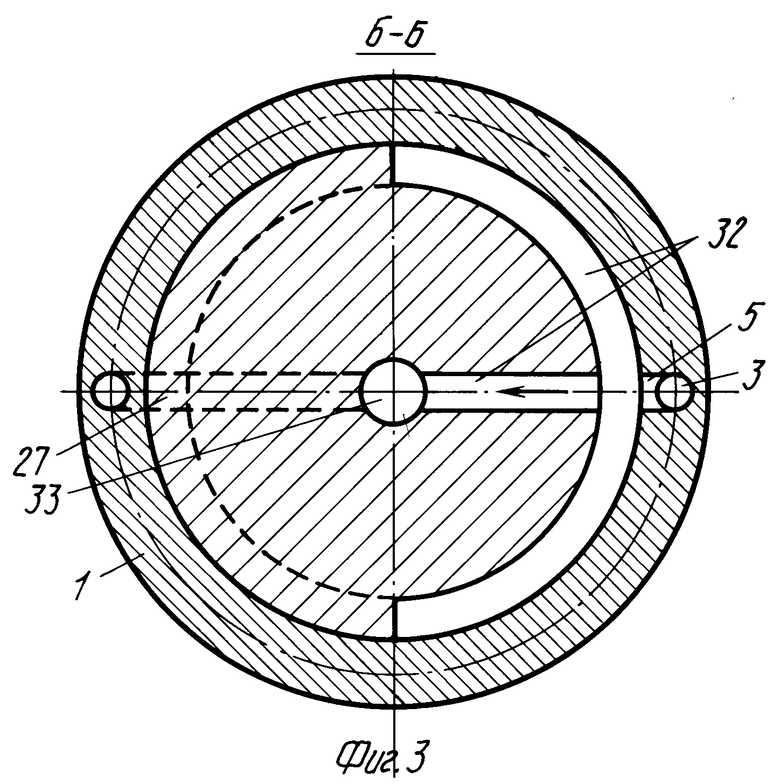

фиг. 3 то же, по Б-Б,

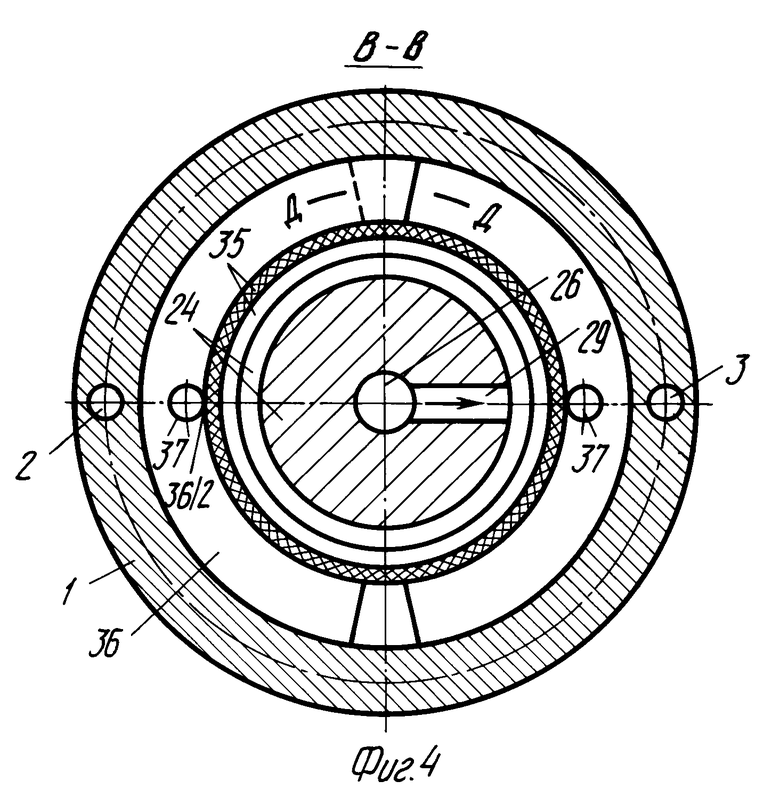

фиг. 4 то же, по В-В,

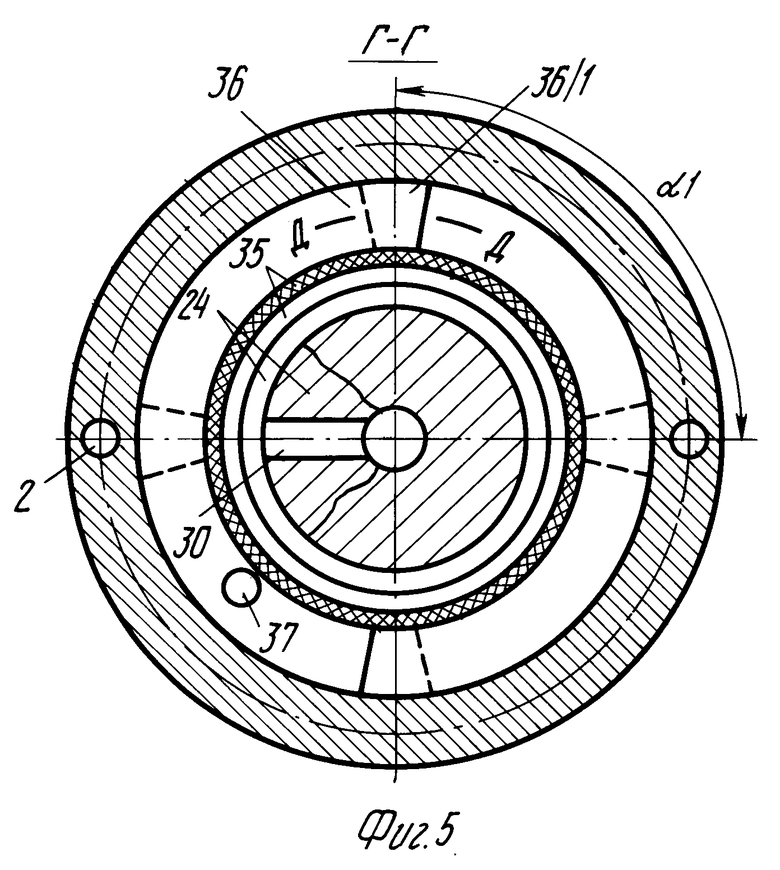

фиг. 5 то же, по Г-Г,

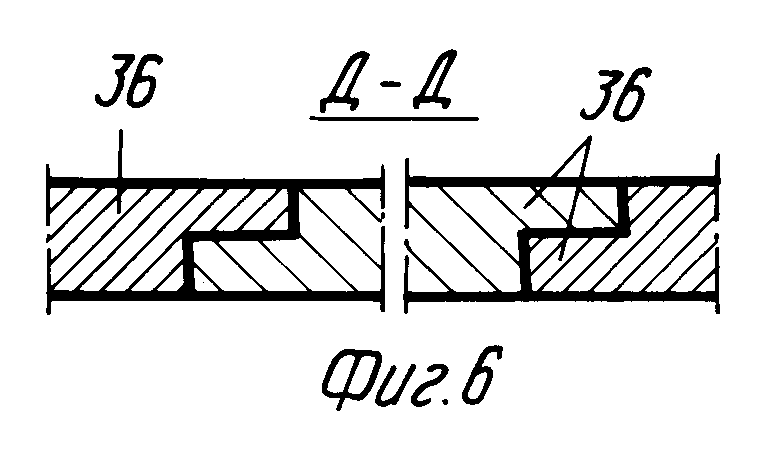

фиг. 6 показаны замки частей дифференциального кольца. Эта фигура получена в результате размеров на фиг. 4 и 5 по Д-Д,

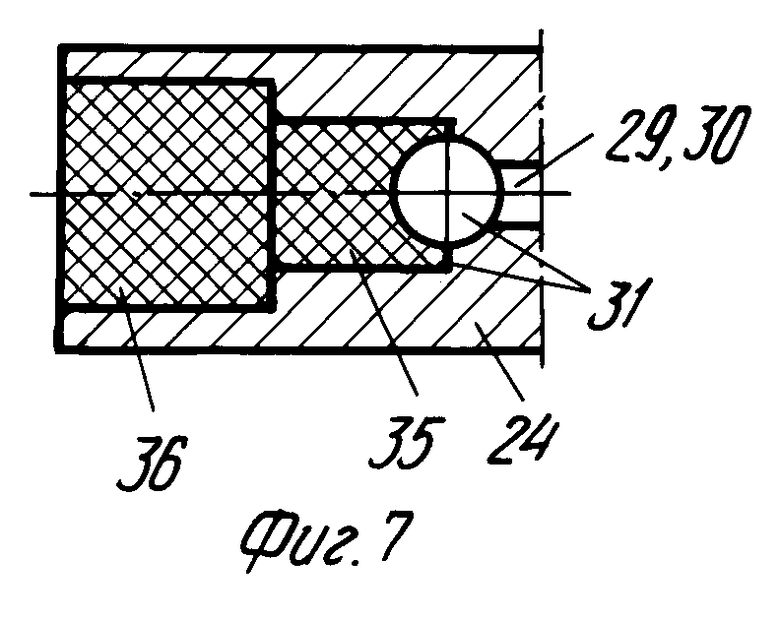

фиг. 7 вариант посадки манжеты и дифференциального кольца в дифференциальные канавки золотника, для обеспечения возможности регулирования в сторону уменьшения удельного давления дифференциального кольца на стенки цилиндра до расчетного,

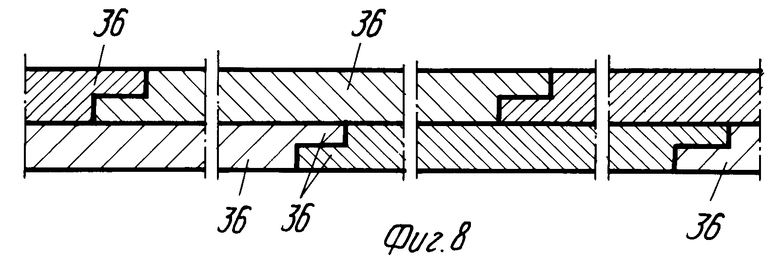

фиг. 8 повторяет фигуру 6, но с двумя последовательно посаженными дифференциальными кольцами и разведением их замков на угол 1, фиг. 5.

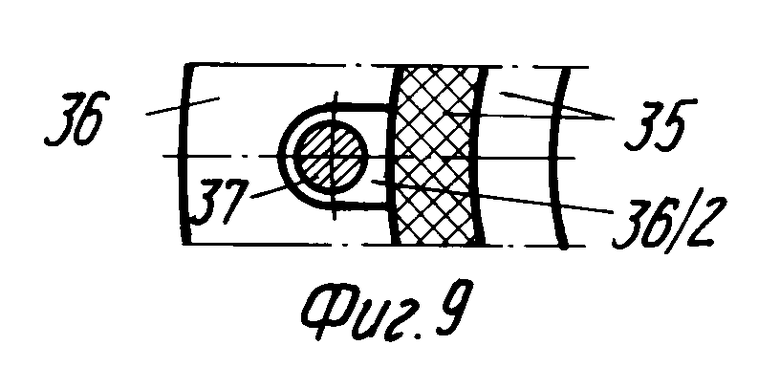

фиг. 9 узел взаимодействия штифта, посаженного в тело золотника, с пазом дифференциального кольца, исключающего его поворот в канавке,

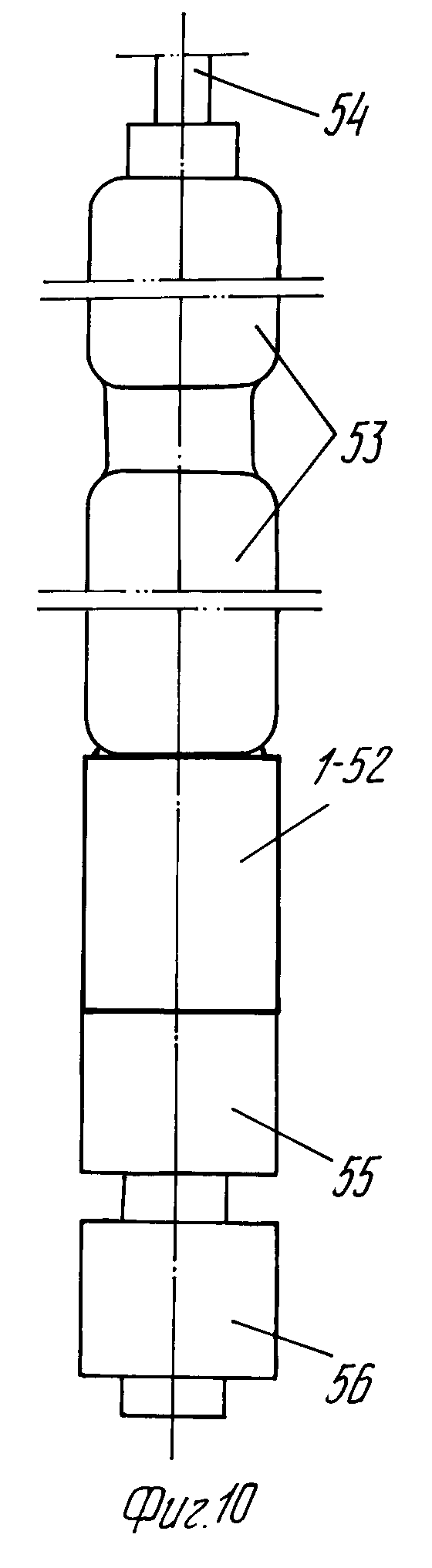

фиг. 10 "Устройство для отверстия отворота труб" компоновка, где позициями 1-52 жирными линиями очерчен предлагаемый двигатель. Позицией 53 - якорь-пакер Пшеничного ПЛ. проходной в двух направлениях, по [3] [5] [4] несущий на себе двигатель. Позиция 54 колонна труб являющаяся продолжением шпинделя бурового станка, по которой поступает энергоноситель в двигатель. Позиция 55 преобразователь возвратно-поступательных движений, вырабатываемых двигателем во вращательные. Позиция 45 "Устройство для отворота труб в скважине" по [6]

Двигатель выполнен реверсивным компонуется из трех блок-деталей. К ним относятся: Корпус 1, от же цилиндр, в тексте "корпус-цилиндр". В его стенках образованы два расположенных диаметрально противоположно сквозных продольных, нагнетательно-дренажных канала 2, 3, которые радиальными нагнетательными 4, 6, дренажными 5, 7 и нагнетательно-дренажными 8, 9, 10, 11 Каналами сообщаются с его полостью, вмещающей золотник и тандем-поршень. Конца корпуса содержат резьбы 12, 13 или их заменители единой характеристики. Они предназначены для посадки в них крышки 14 и переходника 15 (предназначенного для стыковки с корпусом механизма преобразования возвратно-поступательных движений вырабатываемых описываемым двигателем к механизму их преобразования во вращательные. Или дополнительных блоков цилиндрово-поршневых пар, аналогичных изображениями на фиг. 1, но без золотникового устройства, обеспечивающих возможность получения осевой тяговой силы на штоке тандем-поршня любой практически необходимой величины). Названные: крышка 14 и переходник 15 одновременно являются и заглушками продольных нагнетательно-дренажных каналов 2, 3. В полость корпуса 1 посажена прочно-плотно диафрагма 16 и днище 17 с нагнетательными каналами 18, 19, 20 и гидро или пневмоподвижными от энергоносителя уплотнениями 21, 22.

Золотник 28 содержит цилиндрический оголовок 24 (с наружным диаметром ответным диаметру цилиндра 1, вращательно, по соответствующей, например, "широкоходовой" посадке, взаимодействующий с ним). Он снабжен нагнетательным патрубком 25 (схематически являющимся продолжением вращающейся колонны труб состыкованной со шпинделем бурового станка). В патрубке осевой нагнетательный канал 26, дифференцированный на нагнетательный радиальный канал 27 с полукольцевым нагнетательным Т-образным каналом 28 (фиг. 1, 2) и нагнетательные радиальные каналы 29, 30, соединяющие осевой канал 26 с кольцевыми канавками 31 оголовка 24. В нижней части оголовка второй полукольцевой дренажный Т-образный и радиальный канал 32, переходящий в дренажный осевой канал 33 хвостовика 34 (аналогично каналам 16, 16, 18, но развернутым в плане на 180o относительно их).

В кольцевые канавки 31 посажены плавающие в радиальном направлении резиновые тепло-водо-масло стойкие манжеты 356 специальной конструкции. Они предназначены для прижатия золотниковых, тоже плавающих колец 36 (фиг. 1) к стенкам цилиндра 1 давлением энергоносителя под манжетой и исключения его утечки через зазоры, образованные между манжетами и стенками канавок 31. Каждое кольцо 36 состоит из двух-трех одинаковых частей (фиг. 1, 4, 5, 6, 7, 8), изготовленных из антифрикционного тепло-водо-маслостойкого материала. Концы колец снабжены полузамками 36 (аналогично замкам, применяемым на поршневых двигателях внутреннего сгорания паровых машинах, насосах и компрессорах). Каждые две или три части образуют одно кольцо, аналогичное названным и содержит два замка или три (вместо одного, применяемого у названных традиционных поршней). Применение разъемных колец обеспечивает возможность их ввода в канавки и вывода из них в радиальном направлении без деформации, при минимальных трудозатратах и исключении их поломки. Этим решена проблема применения материала для их изготовления, обладающего минимальной или нулевой гибкостью, но с высокими антифрикционными показателями и долговечностью. Произвольный проворот колец 36 относительно оголовка 24 золотника, исключен наличием штифтов 37 (фиг. 4, 5, 9), посаженных в тело оголовка и взаимодействующих с П-образными пазами (фиг. 4, 5, 9) в полукольцах, обращенных в сторону манжеты 35. В другом случае, для повышения степени герметизации пары "корпус 1" "золотник 28" в каждую канавку может быть посажено последовательно по два (фиг. 8), или более уже названных колец, с "разведением" их замков 36, например, на угол 1 90o или 2 60o.

Тандем-поршень 38 служит из верхнего поршня 39 с кольцевыми канавками: для уплотнения 40 с корпусом 1 и уплотнение 41 с хвостовиком 34. Обе канавки соединены нагнетательным каналом 42 с подпоршневой полостью 43 и нагнетательным каналом 44 с подпоршневой полостью 45. И нижнего поршня 46, с уплотнением 4, соединенным нагнетательным каналом 48 с подпоршневой полостью 49 и нагнетательным каналом 50 соединенным с надпоршневой полостью 51. В нижней части штока 38 резьба 52 предназначена для его стыковки с механизмом преобразования возвратно-поступающих движений во вращательные (фиг. 10), позиция 55 (56).

Для пуска и работы двигателя по вращающейся колонне труб в канал 26 патрубка 25 подается жидкий или газообразный энергоноситель и через нагнетательные каналы 29, 30 поступает в кольцевые канавки 31, создавая давление на манжеты 35, увеличивает их диаметры, уплотняя со стенками канавок 31 и прижимает кольца 36 к стенкам корпуса-цилиндра 1, обеспечивая надежное уплотнение золотника с ним. Одновременно с этим, энергоноситель по нагнетательным каналам 27, 28, 4 и нагнетательно-дренажным каналам 2, 8, 9 поступает в подпоршневые полости 43, 49 и приводит тандем-поршень 38 (39, 40, 41, 42, 44, 46, 47, 48, 50, 52) к верхней мертвой точке "ВМТ". При этом, отработавший энергоноситель, находящийся в полостях 45, 51 цилиндра вытесняется через дренажно-нагнетательные каналы 10, 11, 3, дренажные 5, 32, дренажный 33 хвостовика 34 и поступает под предлагаемый двигатель для промывки скважины.

После поворота золотника 28 (24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37) на угол 1 180o поступление энергоносителя в нагнетательный канал 4 прекращается. Одновременно с этим, через нагнетательные каналы 27, 28, 6 и дренажно-нагнетательные 3, 10, 11 начинается поступление энергоносителя в надпоршневые полости 45, 51 приводит тандем поршень 38 к нижней мертвой точке "ВМТ". В период движения тандем-поршня 38 от ВМТ к НМТ отработавший энергоноситель, заключенный в подпоршневых полостях 43, 49 вытесняется через нагнетательно-дренажные каналы 8, 9, 2, 7 и дренажные канала 32, 33 и поступает в скважину для ее промывки.

При дальнейшем вращении золотника 23 по часовой стрелке, или против нее, описанные циклы и процессы повторяются от НМТ до ВМТ и обратно. В случае заклинивания тандем-поршня с корпусом (что не является исключением даже для двигателей и пр. поршневых машин, работающих в более благоприятных условиях) золотник может продолжать вращение, не создавая аварийной ситуации (что у других поршневых машин неизбежно сопровождается авариями).

На фиг. 1 в оголовке золотника 24 предусмотрено две канавки 31 с манжетами 35 и дифференциальными кольцами 36, исключающими утечку энергоносителя из кольцевого пространства микрозазора, заключенного между корпусом-цилиндром 1, золотником 24 и названными дифференциальными кольцами. При этом, не исключена возможность некоторой утечки энергоносителя из канала 27, 28 по кольцевому микрозазору между позициями 1 и 24 в дренажный канал 32, 33. Это не оказывает заметного влияния на КПД двигателя. Однако, для полного исключения утечки энергоносителя, в золотнике 24 может быть образована третья канавка гидравлически соединенная с нагнетательным каналом 26 аналогично каналам 29 и 30, содержащая такую же манжету и дифференциальное кольцо и расположено на высоте золотника между радиальными каналами 27, 32, т.е. ниже канала 27 и выше канала 32, что на чертеже не показано.

Двигатель реверсивен. В результате чего повторяющиеся циклические движения тандем-поршня от НМТ до ВМТ и обратно не зависят от направления вращения колонны труб по которой поступает энергоноситель в двигатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ УСТРОЙСТВА ДЛЯ ОТВОРОТА ТРУБ ПШЕНИЧНОГО | 1991 |

|

RU2015301C1 |

| УНИВЕРСАЛЬНЫЙ ПРИВОД ПЛАШЕЧНОГО ПРЕВЕНТОРА-2 | 1993 |

|

RU2097527C1 |

| УНИВЕРСАЛЬНЫЙ ПРИВОД ПЛАШЕЧНОГО ПРЕВЕНТОРА | 1993 |

|

RU2085701C1 |

| ЯКОРЬ-ПАКЕР ПШЕНИЧНОГО П.Л. | 1998 |

|

RU2135739C1 |

| Двигатель устройства для отворота труб | 1989 |

|

SU1677251A1 |

| УНИВЕРСАЛЬНЫЙ ПРЕВЕНТОР ПШЕНИЧНОГО | 1991 |

|

RU2013519C1 |

| ПРЕВЕНТОР | 1991 |

|

RU2008434C1 |

| Двигатель забойного труборазворота | 1988 |

|

SU1596067A1 |

| Превентор | 1989 |

|

SU1744237A2 |

| МНОГОЗАПОРНЫЙ ПРЕВЕНТОР ПШЕНИЧНОГО | 1991 |

|

RU2013520C1 |

Использование: двигатель устройств для отворота труб относится к области бурения скважин всех назначений, преимущественно для отворота труб аварийных бурильных колонн собранных на резьбах любого направления, включая разрушение крутящим моментом. Сущность изобретения: в корпусе-цилиндре имеются диафрагмы, разделяющие его полость на отдельные полости. В стенках корпуса имеется система продольных и радиальных каналов. В корпусе-цилиндре размещен тандем-поршень, имеющий осевое перемещение. Цилиндрический золотник своим хвостовиком установлен в тандем-поршне и может вращаться в корпусе-цилиндре. В цилиндрическом золотнике имеются нагнетательные и дренажные каналы. По вращающейся колонне труб, связанной с корпусом-цилиндром, подается энергоноситель и приводит тандем-поршень в возвратно-поступательные перемещения, которые затем преобразуются во вращательное движение дополнительным узлом-преобразователем. Двигатель реверсивный. Отработанный энергоноситель идет на промывку скважины. Использование изобретения повышает уплотнение взаимоприлегающих подвижных поверхностей корпуса-цилиндра, золотника и тандем-поршня, технологию их изготовления, монтаж, демонтаж ремонтопригодность, надежность, долговечности. Обеспечивает работу в условиях колебания температуры от -5o до +250oC, умеренных агрессивностей и отфильтрованности энергоносителя. 3 з.п. ф-лы, 10 ил.

Авторы

Даты

1997-10-20—Публикация

1992-11-25—Подача