Изобретение относится к первичным источникам тока, в частности, к топливным элементам с расплавленным карбонатным электролитом (ТЭКЭ).

Патентуется способ запуска топливного элемента (ТЭ), работающего на расплавленных карбонатах, основанный на возможности упрощения введения в рабочее состояние элемента при сохранении характеристик, достигнутых в ранее разработанных устройствах.

При изготовлении, сборке и запуске ТЭКЭ важным условием является исключение расползания и миграции электролита, которые существенно ухудшают характеристики ТЭКЭ, приводят к снижению коррозионной стойкости элемента, физическому разрушению электролитной матрицы и выходу топливного элемента из строя.

В общем случае электролитная матрица может укладываться в топливный элемент при его сборке в сыром либо в обожженном состоянии.

При укладке в сыром состоянии матрица представляет собой смесь мелкодисперсного керамического порошка с каким-либо связующим (например, поливинилбутиралем). При этом некоторая доля карбонатов может находится внутри матрицы в виде порошка, а другая часть вводится в матрицу после ее технологического обжига извне или из расположенной выше (ниже) электролитной пластины, которая изготовлена из смеси карбонатного электролита и связующего.

В том, случае когда матрица укладывается в топливный элемент в обожженном состоянии, свободное пространство между керамическими частицами, образующими матрицу, заполнено электролитом.

В первом случае матрица в момент сборки представляет собой эластичную пластину толщиной около 2 мм, что позволяет без особых трудностей смонтировать ее в топливном элементе. Во втором же случае электролитная матрица будет хрупкой деталью достаточно больших размеров, что при ее малой толщине влечет за собой повышенные требования к плоскостности компонентов ТЭКЭ. Судя по публикациям, большинство разработчиков остановилось на первом варианте, хотя при таком выборе возникают свои проблемы пример, усадка матрицы в процессе выжига связующего, вероятность выдавливания расплавившихся карбонатов, не успевших впитаться в матрицу и т.п.

Кроме того, важным условием обеспечения работоспособности ТЭКЭ является целостность и газоплотность электролитной матрицы, изготавливаемой обычно из мелкодисперсного керамического порошка и вследствие этого являющейся наиболее хрупким элементом ТЭКЭ, вероятность растрескивания которой возрастает в процессе запуска ТЭКЭ вследствие различия коэффициентов литейного расширения пористых металлических электродов и пористой керамической матрицы, а также из-за возможности усадки пористых элементов в процессе выжига связующих веществ, использованных при изготовлении компонентов ТЭ.

Для исключения влияния указанных факторов применяют различные средства.

Например, в [1] применяется матрица, кран которой имеют увеличенную плотность.

В [2, 3] используют электролитную матрицу с увеличенным содержанием впитывающего материала, в частности, нетканого материала из волокон оксида, карбида, нитрида, углерода, их комплексных соединений или их смесей или ткани.

В [4] применяют разделительные пластинки из электропроводного материала толщиной 0,025 мм, имеющего меньший коэффициент теплового расширения и больший коэффициент относительного удлинения, чем теплостойкая пластмасса.

В [5, 6, 7] использованы гидравлические затворы.

В [8] использовано покрытие краев электродов по периметру газонепроницаемой эластичной тонкой пленкой.

В [9] использовано заполнение периферийных частей электродов разбухающим графитом.

В [10, 11] использован тонкий материала, плохо смачиваемого электролитом в местах элемента, критичных к утечке электролита.

Для решения перечисленных задач используются также прокладки и технологические зазоры.

В [12] использована прокладка, расплавляющаяся при рабочей температуре ТЭКЭ, в дальнейшем образующая гидравлический затвор.

В [13] предложен карбонатный топливный элемент слоистой конструкции, содержащий электролитную матрицу 1, катод 2 и анод 3, электродные рамки 4A и 4B, опорные электродные пластины 5A и 5B и зоны влажного уплотнения по поверхностям 6A и 6B. Для обеспечения надежного контакта между катодом и электролитной матрицей при сборке пакета ТЭ катод размещен в рамке 4A таким образом, что при его контакте с поверхностью электролитной матрицы в зоне уплотнения 6A имеется некоторый зазор. При сжатии пакета зазор выбирается и обеспечивается герметизация. Электролитная матрица изготавливается с определенной пористостью в диапазоне 60-70%

В [14] представлен способ запуска топливного элемента с карбонатным электролитом на начальном этапе эксплуатации, включающий:

предварительную сборку ТЭКЭ, которая является подготовкой элемента к работе, при этом электролитная пластина находится в свободном положении между пластинами топливного элемента, разделяющими газовые потоки, усилие поджатия к конструкции не прилагается;

разогрев топливного элемента: температура поднимают от нормальной (температура стадии предварительной сборки) до температуры плавления карбонатного электролита в электролитосодержащем элементе;

окончательная сборка элемента: разогретая конструкция стягивается путем приложения некоторого определенного усилия;

затем по мере подачи на элемент реакционных газов устанавливается эксплуатационный режим.

Особенность способа запуска ТЭКЭ состоит в том, что при предварительной сборке между разделительными пластинами вставляют по периметру электролитосодержащего элемента прокладки, (превышающие по толщине электролитную пластину), которые удаляются при окончательной сборе. (Осуществлен полный перевод патента). Этот патент принят за прототип.

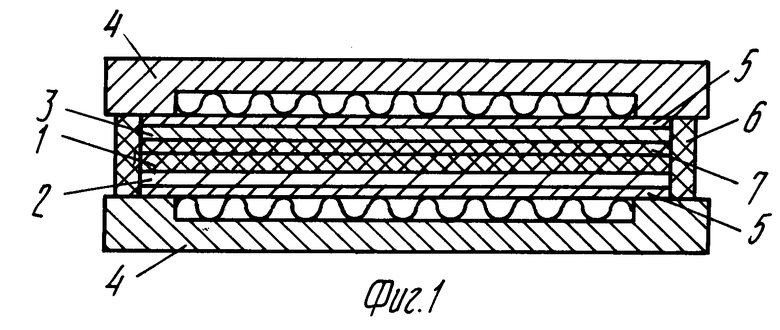

Конструкция известного устройства приведена на фиг. 4, где 1-электролитосодержащий элемент; 2-анод; 3 катод; 4 металлические сепараторные пластины, разделяющие потоки газов; 5 контактные пластины; 6 прокладка.

Необходимо отметить, что термин, обозначенный как электролитосодержащий элемент, относится как непосредственно с электролитной пластине, так и к комбинации "электролитная матрица + электролитная пластина". В частности, в прототипе использована электролитная матрица, играющая роль электролитосодержащего элемента, а в заявляемом изобретении электролитосодержащий элемент может представлять собой как сочетание электролитной матрицы и электролитной пластины, так и непосредственно электролитную матрицу. Конкретное исполнение определяется способом изготовления электролитной матрицы. К этим способам можно отнести: импрегнирование электролитом пористой пластины, полученной с помощью известных технологий (например, изготовление матрицы из смеси мелкодисперсных керамических частиц и связующих веществ с последующим удалением связующих веществ и импрегнированием электролита; капиллярное насыщение матрицы электролитом и т.д.). Существует способ, в котором заполнение электролитной матрицы происходит непосредственно в топливном элементе, где заранее изготовленная керамическая матрица наполняется электролитом, содержащимся в дополнительной электролитной пластине, расположенной над матрицей, расплавляется и электролит впитывается в пористые элементы электролитную матрицу и электроды.

Особенностью топливного элемента, взятого за прототип, является то, что толщина электролитосодержащего элемента на 0,3 мм меньше, чем зазор между разделительными пластинами топливного элемента, расположенными выше и ниже электролитосодержащего элемента благодаря прокладкам, введенным в данном случае между сепараторными пластинами. Поэтому на начальной стадии этапа запуска топливного элемента электролитосодержащий элемент располагается свободно между анодом и катодом. На заключительном этапе запуска прокладки вынимают, сепараторные пластины смыкаются с электродами, анод и катод приходят в контакт с электролитосодержащим элементом.

Применение прокладки обеспечивает предотвращение образования трещин в электролитосодержащем элементе при повышении температуры ТЭ до температуры плавления карбонатного электролита и начальный переход разогрева топливного элемента.

Устройство [14] о котором идет речь, выбрано прототипом по наибольшему числу совпадающих признаков и сходным функциям.

Прототип в какой-то мере решает проблему предотвращения растрескивания электролитосодержащего элемента, однако сложность заключается в необходимости механического удаления прокладок и остающейся при этом возможности растрескивания матрицы при удалении прокладок.

Основной целью изобретения является упрощение технологии запуска топливного элемента.

Другой целью изобретения является создание благоприятных условий для сохранения целостности и механической прочности матрицы, которые, как правило, ухудшаются из-за воздействия комплекса неблагоприятных факторов: градиенты температуры, изменение структуры в процессе выжига и спекания, усадка и т.д.

Еще одной целью изобретения является предотвращение потерь электролита, содержащегося в электролитосодержащем элементе.

Другой целью изобретения является улучшение герметизации топливного элемента по его периферии.

Дополнительной целью изобретения является сохранение состава электролита в процессе работы топливного элемента.

Поставленные цели достигаются следующим образом.

Способ запуска на начальной стадии эксплуатации топливного элемента с карбонатным электролитом, содержащего анод, катод, по крайней мере, один электролитосодержащий элемент с карбонатным электролитом, пластины сепараторов, включающий сборку с установкой прокладок между компонентами, прослоенными электролитосодержащим элементом, без стягивания конструкции топливного элемента с карбонатным электролитом, разогрев топливного элемента с карбонатным электролитом от начальной температуры до температуры плавления карбоната в электролитосодержащем элементе, удаление прокладок, окончательный этап сборки топливного элемента с карбонатом электролитом путем приложения заданного усилия.

Отличия от прототипа состоят в следующем:

прокладку образуют из материала, температура плавления которого превышает температуру плавления электролита, а удаление прокладок осуществляют путем их расплавления при нагревании топливного элемента до температуры, превышающей температуру плавления электролита на 30-150oC;

в прокладку вводят карбонат лития;

в прокладку вводят карбонат магния;

прокладку выбирают из материала, температура плавления которого превышает температуру плавления двойной эвтектической смеси карбонатов лития и калия;

в состав прокладки вводят 65-90% карбоната лития;

в состав прокладки вводят 6-15% карбоната магния.

Суть изобретения будет понятна из подобного описания изобретения и сопровождающих фигур.

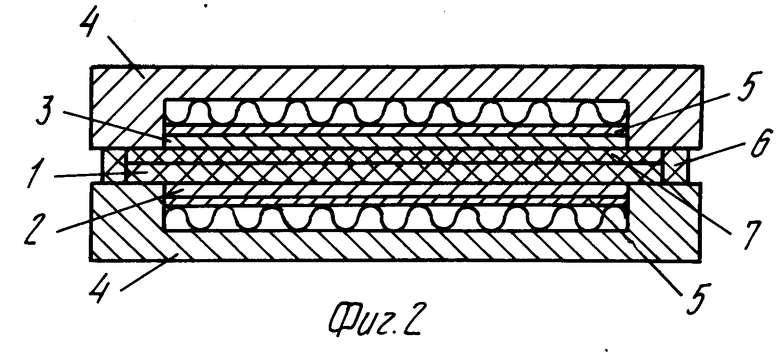

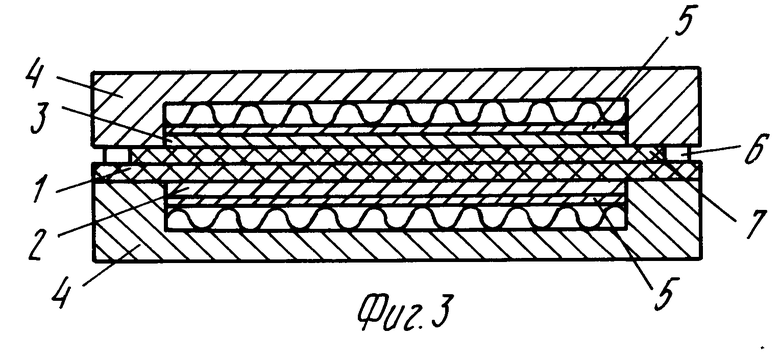

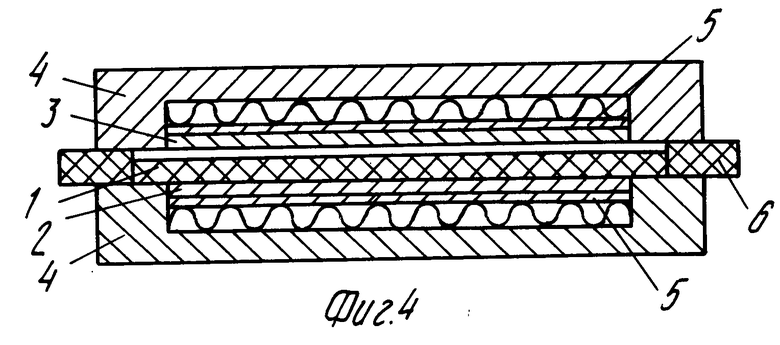

На фигурах показано: фиг. 1 первый вариант изобретения; фиг. 2 второй вариант изобретения; фиг. 3 третий вариант изобретения; фиг. 4 устройство по прототипу; на фиг. 1, 2, 3 показаны варианты комбинации составляющих для топливного элемента.

1 электролитная матрица; 2 анод; 3 катод; 4 сепараторные пластины; 5 токосъемные пластины; 6 прокладка; 7 электролитная пластина.

На фиг. 1 показано: сепаратор 4 с каналами подачи топлива, токосъемная пластина 5, катод 3, электролитная матрица 1, электролитная пластина 7, анод 2, сепаратор 4 с каналами подачи топлива, токосъемная пластина 5, прокладка 6, установленная напротив сборки электрод электролитная матрица электролитная пластина электрод.

На фиг. 2 показано: сепаратор 4 с каналами подачи топлива, катод 3, электролитная матрица 1, электролитная пластина 7, анод 2, сепаратор 4 с каналами подачи топлива, токосъемная пластина 5, прокладка 6, установленная между верхним и нижнем сепараторами 4.

На фиг. 3 показано: катод 3, электролитная матрица 1, электролитная пластина 7, анод 2, сепаратор 4 с каналами подачи топлива, прокладка 6, размещенная между электролитной матрицей 1 и верхним сепаратором 4.

Кроме указанных, могут быть использованы другие комбинации составляющих для топливного элемента.

Приведенные варианты раскрывают взаимосвязь составляющих топливного элемента в статическом состоянии.

Работа элемента осуществляется обычным образом, т.е. в любом из возможных вариантов осуществляется подача топлива в анодное отделение 2 и окислителя в катодное отделение 3. В результате электрохимической реакции вырабатывается электричество, наличие которого можно установить, подключив наружную цепь нагрузки. При работе топливного элемента происходит эндотермическая реакция, сопровождающаяся выделением тепла. Кроме того, возможен дополнительный внутренний или внешний нагрев ТЭКЭ, обеспечивающий температурный режим внутри ТЭКЭ порядка 650oC. При этом происходит расплавление карбонатов, которые могут находиться в электролитной пластине 7 и(или) в пористых элементах ТЭКЭ.

В процессе постепенного разогрева топливного элемента от температуры окружающей среды до рабочей при запуске происходит разложение связующих веществ, входящих в состав электролитосодержащего элемента и удаление газообразных продуктов разложения потоком газа, подаваемого внутрь топливного элемента. Затем, в случае наличия электролитной пластины 7, при нагревании она расплавляется и происходит пропитка карбонатами пористых элементов катода, анода, электролитной пластины. В дальнейшем, разогрева топливный элемент до температуры, превышающей температуру плавления электролита на 30-150oC, осуществляется расплавление прокладки 6. При этом за счет расплавления прокладки 6 и ее удаления благодаря расплавлению, а также за счет расплавления электролитной пластины (в случае ее наличия), составляющие топливного элемента образуют плотный компактный модуль, составленный из компонентов, входящих в топливный элемент, кроме расплавившихся. При этом прокладка должна выполнять функции удерживания компонентов, сопряженных с ее верхней и нижней поверхностями до полного расплавления электролитной пластины, а уже после этого происходит расплавление самой прокладки. Электролитная пластина выполняет функции наполнения электролитной матрицы и электродов расплавленными карбонатами. В случае предварительного импрегнирования электролитной матрицы и электродов расплавленными карбонатами электролитная пластина отсутствует.

Новый признак удаление прокладки расплавлением позволяет упростить процесс сборки топливного элемента за счет отказа от механического удаления прокладки. Температура плавления прокладки выбирается из условия сохранения формы прокладки до полного расплавления электролита и предотвращения его вытекания из топливного элемента по периферии ТЭ, а также из условия непревышения температуры плавления прокладки рабочей температуры ТЭ.

Например, при электролите, представляющем собой эвтектическую смесь карбонатов лития и калия в мольном соотношении 62:38, рабочая температура ТЭ обычно составляет 650oC. В этом случае температура плавления прокладки выбирается из условия, с одной стороны, превышения на 30oC температуры плавления электролита, которая составляет примерно 490oC, с другой стороны, верхним ограничением служит рабочая температура ТЭ, равная 650oC.

Таким образом, в приведенном случае состав прокладки желательно выбирать из условия обеспечения его температуры плавления в диапазоне 520-650oC.

Большое значение придается выбору материала прокладки. Прокладка может содержать карбонаты, расплавляющиеся одновременно с самой прокладкой и являющиеся дополнительным источником расплавленных карбонатов для электролитной матрицы.

Кроме того, в случае, когда в состав прокладки входит карбонат лития, он будет восполнять потери Li2CO3 в электролитной матрице, связанные с его потреблением на литирование катода, что в итоге обеспечивает сохранение требуемого состава электролита.

В случае электролита 62% мол. Li2CO3, предпочтительное содержание карбоната лития в прокладке 65-90% обусловлено необходимостью обеспечения температуры плавления прокладки на 30-150% выше температуры плавления карбонатных эвтектических смесей, а также литирования катода.

В случае, когда в состав прокладки входит карбонат магния, увеличивается вязкость электролита на периферии матрицы, что уменьшает потери электролита в процессе работы топливного элемента.

Предпочтительное содержание карбоната магния 6-15% выбрано из условия обеспечения герметичности по периферии ТЭКЭ в результате повышения вязкости карбонатной смеси в этих местах.

Прокладка может быть выполнена из любых материалов, температура плавления которых превышает температуру плавления двойной эвтектической смеси карбонатов лития и калия. Предпочтительней прокладку выполнить из материала, в состав которого входят вещества, придающие прокладке дополнительные функции, в частности, карбонаты лития и магния.

Прокладка также может не содержать в своем составе карбонатов, удовлетворяя только условию собственного расплавления после расплавления карбонатов электролитной пластины. Это, в основном, относится к топливным элементам, в составе которых отсутствует электролитная пластина, а присутствует только электролитная матрица.

Исполнение конфигурации прокладок в полости ТЭКЭ предпочтительно в виде непрерывной замкнутой ленты по периметру топливного элемента.

Изготовление компонентов топливных элементов промышленно осуществимо с применением известных существующих технологий, указанных в цитированных источниках.

Список цитированных источников.

1. Заявка Японии N 60-59668 A, кл. HO1 M 8/02 опубл. 09.08.85, "Матрица для топливного элемента, края которой имеют увеличенную плотность".

2. Заявка Японии N 60-97554 A, кл. HO1 M 8/02, 8/14, опубл. 04.10.85 "Топливный элемент с расплавом карбоната, содержащий электролитную пластину с увеличенным содержанием впитывающего материала по окружности по сравнению с остальными частями этой пластины".

Заявка Японии N 60-97558 A, опубл. 04.10.85, "Топливный элемент с расплавом карбонатов, в котором удерживающий электролит материала упрощен тканью или нетканым материалом из волокон оксида, карбида, нитрида, углерода, их комплексных соединений или их смесей".

4. Заявка Японии N 61-263062 A, кл. H O1 M 8/02, опубл. 21.11.86, "Способ герметизации электрода топливного элемента".

5. Заявка Японии N 61-269960 A, кл. H O1 M 8/02, 8/14, опубл. 29.11.86, "Конструкция ячейки топливного элемента с расплавом карбоната".

6. Заявка Японии N 61-269863 A, кл. H 01 M 8/02, 8/14, опубл. 29.11.86, "Конструкции ячейки топливного элемента с расплавом карбоната".

7. Заявка Японии N 61-299861 A, кл. H O1 M 8/02, 8/14, опубл. 29.11.86, "Конструкция ячейки топливного элемента с расплавом карбоната".

8. Заявка Японии N 62-40825 A, кл. H O1 M 8/02, опубл. 31.08.87, "Топливная батарея".

9. Заявка Японии N 62-53906 A, кл. H O1 M 8/02, 4/86, опубл. 12.11.87 "Топливный элемент".

10. Патент США N 4818639, кл. H O2 M 2/32, 429-34, опубл. 04.04.89, "Устройство, преграждающее путь утечке электролита из топливного элемента с расплавленным карбонатным электролитом".

11. Патент США N 4835073, кл. H O1 M 8/04, 429-16 опубл. 30.05.89, "Перегородка для блокировки выполнения электролита из топливного элемента с расплавленным карбонатным электролитом".

12. Заявка Японии N 1-211864 A, кл. H O1 M 8/02, опубл. 25.08.89, "Узел герметизации сепаратора топливного элемента".

13. Заявка Японии N 2-139869 A, кл. H O1 M 8/02, опубл. 29.05.90, "Топливный элемент с расплавленным карбонатным электролитом".

14. Заявка Японии N 63-6754 A, кл. H O1 M 8/04, H O1 M 8/24 опубл. 12.01.88, "Способ запуска топливного элемента с карбонатным электролитом на начальном этапе эксплуатации".

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2145751C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА АМПУЛЬНОГО ТИПА | 1997 |

|

RU2168805C2 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2084053C1 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 1995 |

|

RU2091938C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА АМПУЛЬНОГО ТИПА | 1998 |

|

RU2191448C2 |

| ТЕПЛОВАЯ БАТАРЕЯ | 1996 |

|

RU2133528C1 |

| ПОДШИПНИКОВАЯ ОПОРА С ДЕФОРМИРУЕМЫМИ ЭЛЕМЕНТАМИ | 1997 |

|

RU2130135C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРЕДЕЛЬНЫХ ПЕРЕГРУЗОК | 1997 |

|

RU2153677C2 |

| ЭЛЕКТРОВЗРЫВНОЕ УСТРОЙСТВО И СПОСОБ ЕГО СБОРКИ | 2000 |

|

RU2204109C2 |

| ГЕНЕРАТОР ИМПУЛЬСОВ | 1995 |

|

RU2102833C1 |

Использование: топливные элементы с расплавленным карбонатным электролитом и энергоустановка на их основе. Сущность изобретения: способ первоначального запуска топливного элемента включает сборку с установкой прокладок между компонентами, прослоенными электролитосодержащим элементом, без стягивания конструкции топливного элемента с карбонатным электролитом, разогрев топливного элемента с карбонатным электролитом от начальной температуры до температуры плавления электролита в электролитосодержащем элементе, удаление прокладок, окончательную сборку топливного элемента с карбонатным электролитом путем приложения заданного усилия. Прокладки выполняют из материала, температура плавления которого превышает температуру плавления электролита на 30-150oC. Удаление прокладок осуществляют путем их расплавления при нагревании топливного элемента с карбонатным электролитом до температуры, превышающей температуру плавления электролита. В состав прокладки может быть введен карбонат лития в количестве 65-90% мол. В состав прокладки может быть введен карбонат магния в количестве 5-15% мол. Прокладка может быть выполнена из материала, температура плавления которого превышает температуру плавления двойной электрической смеси карбонатов лития и калия. Предлагаемый способ позволяет повысить надежность эксплуатации топливного элемента за счет повышения герметизации и предотвращения потерь электролита. 5 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для синхронизации импульсов | 1984 |

|

SU1211864A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРОИЗВОДНЫЕ БЕНЗИМИДАЗОЛА И ИХ СОЛИ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ С АНТАГОНИСТИЧЕСКОЙ В ОТНОШЕНИИ АНГИОТЕНЗИНА АКТИВНОСТЬЮ НА ИХ ОСНОВЕ | 1995 |

|

RU2139869C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для включения коммутирующего элемента в заданную фазу | 1976 |

|

SU636754A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1995-04-21—Подача