Изобретение относится к совершенствованию оборудования для просеивания материалов, состоящих из частиц, таких как древесная щепа.

Изобретение относится к деке грохота, определяющей область просеивания и представляющей собой совокупность параллельных балок, расположенных так, чтобы увеличить эффективность просеивания посредством быстрой ориентации частиц материала в направлении щелей между балками.

Обычно в процессе изготовления целлюлозной массы для производства бумаги древесина измельчается в щепу с помощью дробящих механизмов, после чего для удаления лигнина щепу варят с химическими добавками при повышенных давлении и температуре. При использовании дробящих механизмов получают щепу, частицы которой существенно различаются по размеру и форме. Для процесса варки желательно, чтобы щепа была однородна по толщине частиц, что в дальнейшем обеспечивает производительность и качество, т. е. получение целлюлозной массы с низким содержанием непроваренных и/или переваренных волокон. При оптимальных условиях варки химические добавки или раствор равномерно проникают в щепу. Если частицы щепы имеют слишком большую толщину, то раствор не пропитает их полностью, и в результате внутри них останутся непроваренные волокна. Если частицы щепы слишком тонки, то они переварятся, и щепа будет иметь низкое качество. Таким образом, для обеспечения необходимой делигнификации щепы при производстве целлюлозной массы, ее частицы не должны иметь слишком большую толщину, так как в этом случае не происходит ее полного пропитывания при варке, и слишком малую толщину, так как в этом случае они подвергаются излишней обработке и перевариваются.

Для сепарации частиц щепы, отличающихся по толщине от заданного диапазона значений, используется специальное оборудование. Обычно это установки дискового типа, содержащие диски, установленные параллельно на вращающихся валах через некоторые промежутки. Диски размещены коаксиально на каждом валу и чередуются с дисками на соседних валах. В результате между дисками соседних валов образуются щели для просеивания щепы. Путем соответствующей установки расстояния между дисками грохот такой конструкции можно использовать для отделения мелких или крупных частиц щепы.

Недостаток дискового просеивающего устройства состоит в том, что эффективная или открытая область просеивания для заданного размера грохота ограничена, и следовательно промышленные установки с существенной производительностью должны иметь большое количество валов с дисками. Другим недостатком является необходимость точной установки зазоров между дисками, что приводит к повышению стоимости производства. Поскольку диски на соседних валах чередуются в области просеивания, их поверхности подвергаются трению из-за застрявшего между ними материала, а также из-за оседания на них смолы. В результате того, что вращение соседних чередующихся поверхностей осуществляется в противоположных направлениях, просеиваемый материал забивается в щели, снижая качество щепы и еще более увеличивая трение. Установлено, что именно трение обуславливает высокое энергопотребление просеивающего устройства такого типа. Кроме того, в процессе работы такого устройства весьма сложно сохранять одинаковыми размеры щелей между дисками, поскольку диски могут быть установлены не точно под прямым углом, или могут несколько смещаться во время работы, что приводит к их неустойчивым колебаниям друг относительно друга.

Просеивающее устройство дискового типа также очень чувствительно к наличию песка, камней и лома и следовательно подвержено износу. Для увеличения срока службы диски обычно хромируют, что приводит к повышению стоимости оборудования.

В заявке США N 07/629924 предложено просеивающее устройство для древесной щепы или подобного материала, имеющее существенно большую производственную мощность по сравнению с известными и лишенное недостатков, характерных для просеивающих устройств дискового типа.

Согласно изобретению грохот имеет деку, расположенную горизонтально, что обеспечивает большую область просеивания. Щепа распределяется поперек приемного конца деки, представляющей собой последовательность параллельных балок, верхние поверхности которых имеют своеобразную форму. Для просеивания и продвижения щепы группы балок совершают относительное возвратно-поступательное перемещение.

Хотя предполагаемый в заявке грохот лишен многих недостатков, свойственных ранее известным устройствам, и отличается повышенной эффективностью и мощностью, выяснилось, что щепа проходит большие расстояния прежде, чем соответствующим образом попасть в промежуток между балками для ее необходимой сортировки и просеивания.

Грохот аналогичной конструкции представлен в WO N 91/01816. Между приемным и разгрузочным концом грохота расположены просеивающие балки, определяющие размер отверстий, через которые проходят мелкие частицы материала. Балки образуют две группы, причем одна повернута относительно другой на 180o. Балки соединены с общим валом, но установлены на нем независимо с помощью кулачков-упоров.

Таким образом особенность настоящего изобретения состоит в создании усовершенствованного балочного грохота, позволяющего быстро направлять и ориентировать расположенную на его поверхности древесную щепу, для попадания ее в промежутки с целью сортировки и просеивания.

Другая особенность настоящего изобретения создание грохота большей производительности по сравнению с известными.

Согласно изобретению грохот для древесной щепы имеет деку, состоящую из групп параллельных балок, причем балки, принадлежащие разным группам, чередуются между собой. По меньшей мере в одной, а предпочтительнее в каждой группе балок, соседние балки расположены на различной высоте. Для направления частиц щепы так, чтобы пространство между соседними балками определяло их толщину и для продвижения не направленной соответствующим образом и крупной щепы вдоль деки, образуемой параллельными чередующимися балками, группы балок совершают возвратно-поступательное перемещение друг относительно друга.

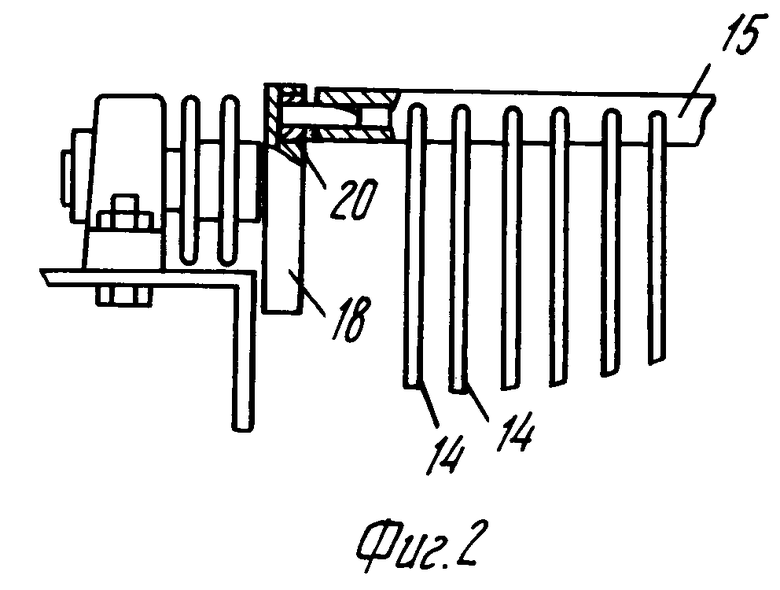

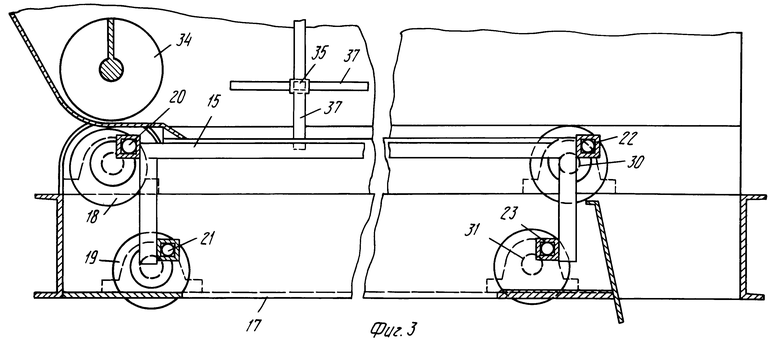

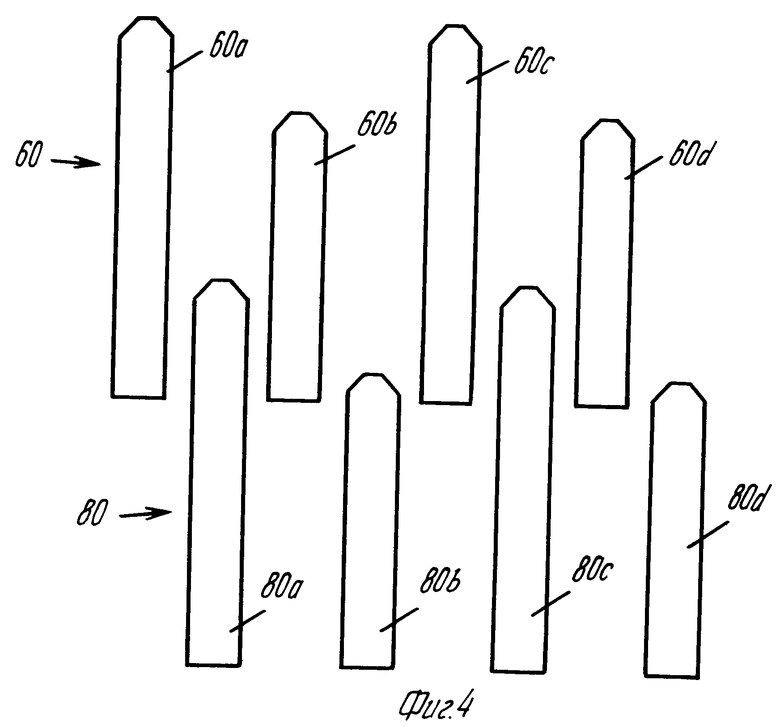

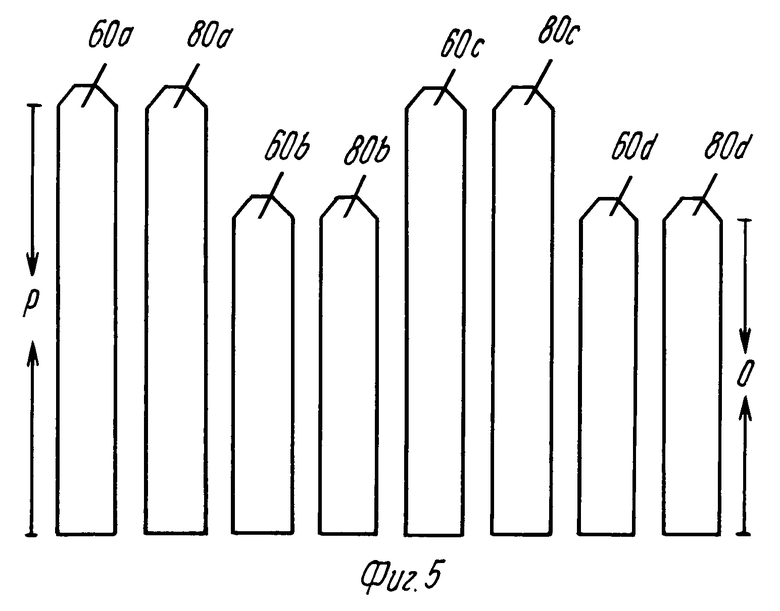

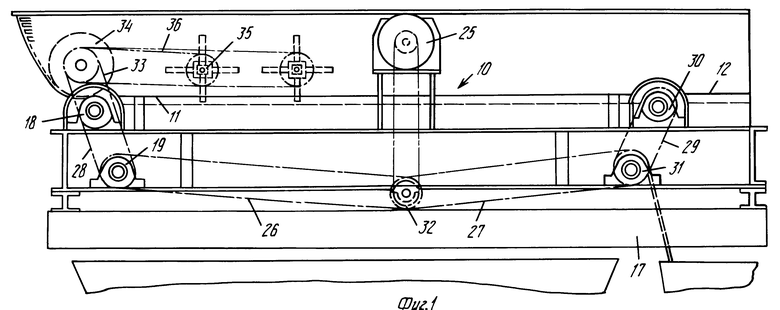

На фиг. 1 показано просеивающее устройство, схематически, вид сбоку; на фиг. 2 простой приводной механизм, с помощью которого осуществляется возвратно-поступательное перемещение, фрагмент, вид сверху; на фиг. 3 - просеивающее устройство, аналогичное изображенному на фиг. 1, на котором представлено расположение простого приводного механизмов, схематически вид сбоку; на фиг. 4 6 различные положения просеивающих балок в процессе просеивания, схематически; на фиг. 7 дека грохота, вид сверху; на фиг. 8 - 15 поперечные сечения различных вариантов конструкции балок для предлагаемого грохота; на фиг. 16 вид сверху с частичным разрезом предпочтительная конструкция привода грохота, вид сверху, с частичным разрезом; на фиг. 17 конструкция крепления балок грохота к управляющему механизму, изометрическая проекция.

Как показано на фиг. 1, устройство содержит горизонтальную обращенную вверх деку 10, имеющую приемный конец, куда подается древесная щепа, и разгрузочный конец 12, где выгружаются отходы. Просеиваемая древесная щепа подается на приемный конец 11 и перемещается вдоль деки слева направо (на фиг. 1). При этом частицы щепы требуемой толщины проходят между просеивающими балками, а щепа и отходы большого размера продолжают двигаться вдоль деки и выгружаются на разгрузочном конце 12 просеивающего устройства. Хотя на чертеже дека расположена строго горизонтально, очевидно, что в некоторых случаях выгоднее несколько наклонить ее вверх или вниз от приемного конца к разгрузочному.

Как показано, грохот предназначен для сепарации частиц большего, чем требуемый, размера. При соответствующих размерах и эксплуатации грохот можно использовать и для получения частиц материала малого размера. В этом случае материал, просеиваемый через грохот, пойдет в отходы, а требуемый материал будет выгружен на разгрузочном конце 12.

Использование здесь терминов "отходы" и "требуемый материал" необходимо только для указания различий и не ограничивает объем изобретения.

Дека грохота образована параллельными балками, установленными с образованием по меньшей мере двух отдельных решеток 13 и 14 (фиг. 7), и расположенными на одинаковых расстояниях друг от друга. Решетки или совокупности балок расположены друг относительно друга так, что соседние балки принадлежат разным решеткам. Промежутки между балками имеют заранее заданную ширину, так что слишком крупные для удовлетворительного пропитывания раствором в процессе варки частицы щепы останутся на деке грохота и будут смещены к разгрузочному концу 12.

Просеиванию и продвижению щепы от приемного конца к разгрузочному способствует возвратно-поступательное перемещение решеток вверх-вниз и вперед-назад относительно основной рамы грохота 17, как подробно описано ниже.

Согласно изобретению по меньшей мере одна решетка или совокупность балок имеет отдельные группы балок, верхние поверхности которых расположены в двух различных плоскостях. Иными словами, верхние поверхности балок в одной решетке не лежат в одной плоскости. Предпочтительное расположение балок таково, что соседние балки в одной решетке находятся на разной высоте, а когда дека 10 находится в сборе, соседние балки принадлежат разным решеткам.

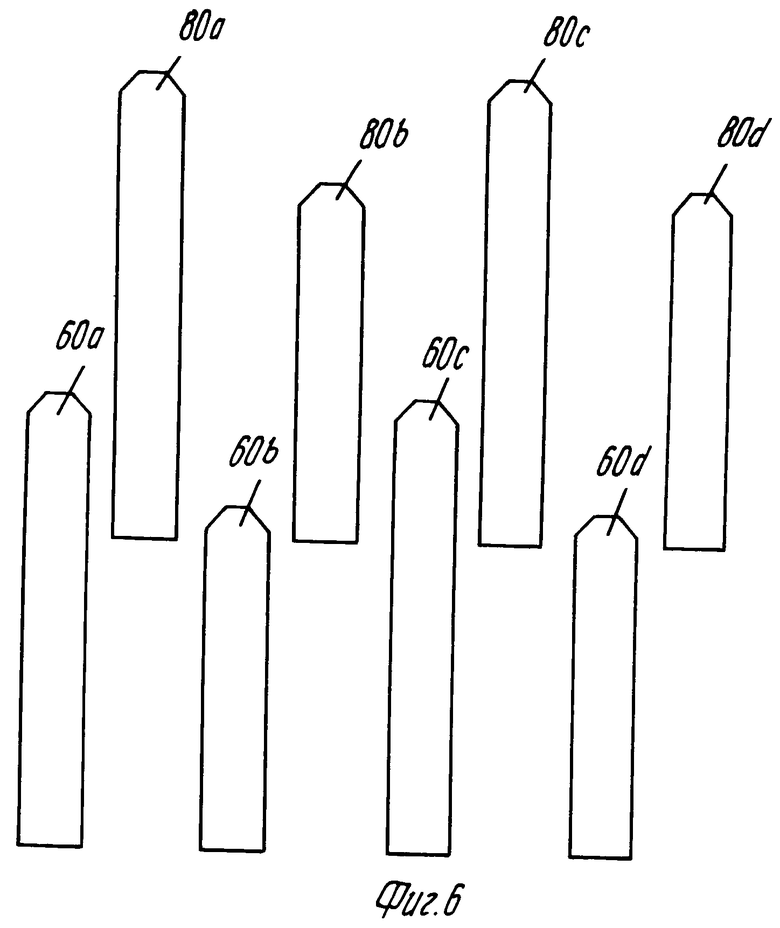

На фиг. 4 представлена совокупность 60 балок 60а, 60b, 60c и 60d, чередующихся с балками второй решетки 80a, 80b, 80c и 80d. Для иллюстрации представлены две четырехбалочные решетки, хотя очевидно, что промышленный грохот имеет более четырех балок в каждой решетке. Каждая третья балка в решетке имеет одинаковую высоту, а их верхние поверхности лежат в одной плоскости. Так балка 60а имеет такую же высоту, как балка 60с, а балка 60b - как балка 60d. Балка 80а имеет такую же высоту, как балка 80с, а балка 80b - как балка 80d.

В некоторых случаях для просеивания материалов нужны такие решетки, в которых имеется более двух групп балок, и соответственно более двух плоскостей, образованных верхними поверхностями балок. Для просеивания древесной щепы как показывает опыт, достаточно двух решеток с двумя группами балок.

Хотя группы балок в решетке расположены в разных, отделенных друг от друга промежутком плоскостях, проходящих через верхние поверхности балок, все балки неподвижно закреплены друг относительно друга и при возвратно-поступательном перемещении решетки движутся вместе.

Допустим, что начало цикла работы грохота происходит тогда, когда решетки находятся в крайних дальних положениях.

Из этого положения одна решетка движется вверх, а другая вниз. Фиг.4 изображает решетку 60 в крайнем верхнем положении рабочего цикла, а решетку 80 в крайнем нижнем положении.

Из положения, показанного на фиг. 5, балки 60 начинают перемещаться вниз, а балки 80 вверх. В средней точке хода решеток соседние балки, имеющие одинаковое относительное расположение в решетках, оказываются на одной высоте (фиг. 5). Так балки 60а и 80а находятся на одной высоте так же, как и пары 60b и 80b. Верхние поверхности балок 60с и 80с копланарны с верхними поверхностями балок 60а и 80а, а верхние поверхности балок 60d и 80d с верхними поверхностями балок 60b и 80b. Таким образом, пары "а" и "с" так же, как и пары "b" и "d", расположены на одной высоте. Балки 80 продолжают свое перемещение вверх, а балки 60 вниз, до тех пор, пока расположение балок не станет противоположным изображенному на фиг. 4, т.е. пока балки 80 не достигнут крайнего верхнего положения, а балки 60 крайнего нижнего положения. В результате как показано на фиг. 6, балки снова окажутся в четырех различных положениях по высоте.

Из положения, показанного на фиг. 6, решетка 80 начинает двигаться вниз, а решетка 60 вверх. В средней точке хода балок их положение аналогично представленному на фиг. 5, затем балки вернутся в положение, представленное на фиг. 4, и цикл повторится снова.

Поскольку решетки из балок укреплены на эксцентриковых приводах, вертикальное движение балок сопровождается горизонтальным. Так из положения, показанного на фиг. 5, двигаясь вверх, балки 80 перемещаются вперед в верхнее положение, как показано на фиг. 6, и продолжают двигаться вперед до середины хода, когда они снова оказываются в положении, показанном на фиг. 5. Когда из средней точки хода балки (80) двигаются вниз, они также перемещаются назад через крайнее нижнее положение (фиг. 5). Горизонтальное перемещение балок 80 происходит таким же образом, как и перемещение балок 60.

Таким образом движение решетки балок вверх из положения, показанного на фиг. 5, в крайнее верхнее положение и вниз из крайнего верхнего положения снова в положение и вниз из крайнего верхнего положения снова в положение, показанное на фиг. 5, сопровождается движением вперед. А движение решетки вниз из положения, показанного на фиг. 5, в крайнее нижнее положение и вверх из крайнего нижнего положения в положение, показанное на фиг. 5, сопровождается движением назад. Поскольку решетки находятся в противофазе, то при перемещении одной решетки вперед другая решетка движется назад, а при перемещении одной решетки вверх другая перемещается вниз.

Комбинированное движение балок вниз-вверх и вперед-назад способствует перемещению крупных частиц щепы от входного конца к разгрузочному и такому их повороту, чтобы частицы просеивались между балками соответственно их толщине.

Лишь в средней точке хода балок они находятся на двух уровнях, а в любой другой момент времени каждые четыре соседние балки грохота расположены на разной высоте. Частица щепы, если только она не удерживается на одной балке в равновесии и не настолько крупна, чтобы перекрывать пять балок и четыре межбалочных промежутка, автоматически сбрасывается вниз между балками. В результате частицы щепы очень быстро поворачиваются так, чтобы просеиваться между балками соответственно их толщине. Как показано на фиг. 4 6 верхние поверхности балок являются плоскими и проходят параллельно деке. По обе стороны горизонтальной поверхности имеются скошенные или наклонные относительно нее участки. Как показывает практика, они способствуют предотвращению засорения промежутков между балками, перемешиванию материала и правильной ориентации частиц щепы.

Установлено, что обычно для просеивания древесной щепы ширина балок должна составлять около 1/2 дюйма (12,7 мм), а высота от основания до вершины от 1,5 до 3 дюймов (48,1-76,2 мм). Верхние поверхности балок имеют ширину около 1/8 дюйма (3,175 мм), а наклонные боковые поверхности размещены под углом 45o относительно вершин на расстоянии около 1/4 дюйма (6,35 мм). Разница по высоте между соседними балками в решетке должна быть около 1/2 дюйма (12,7 мм).

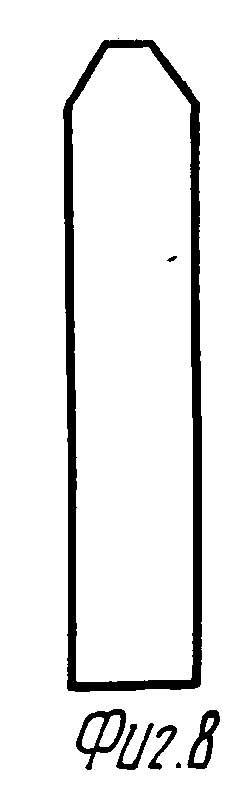

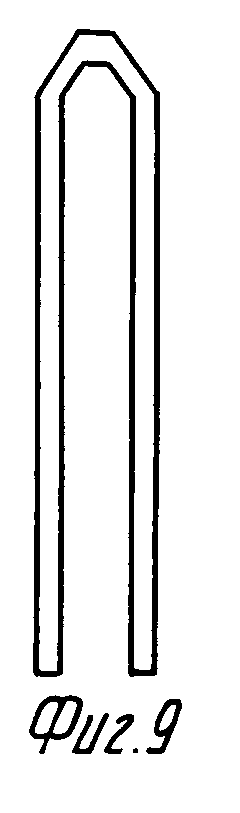

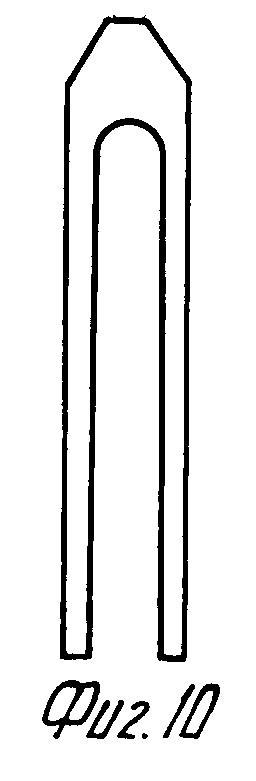

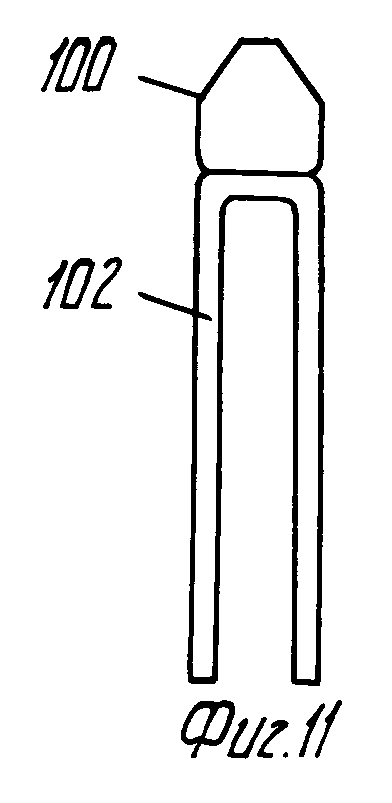

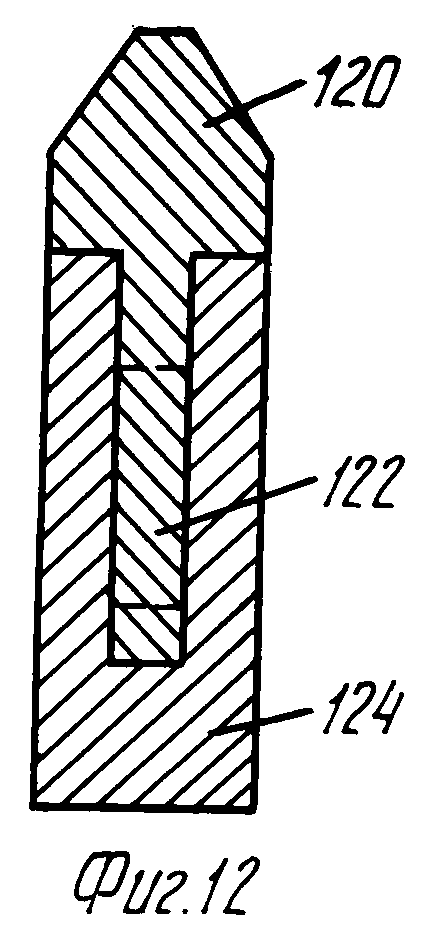

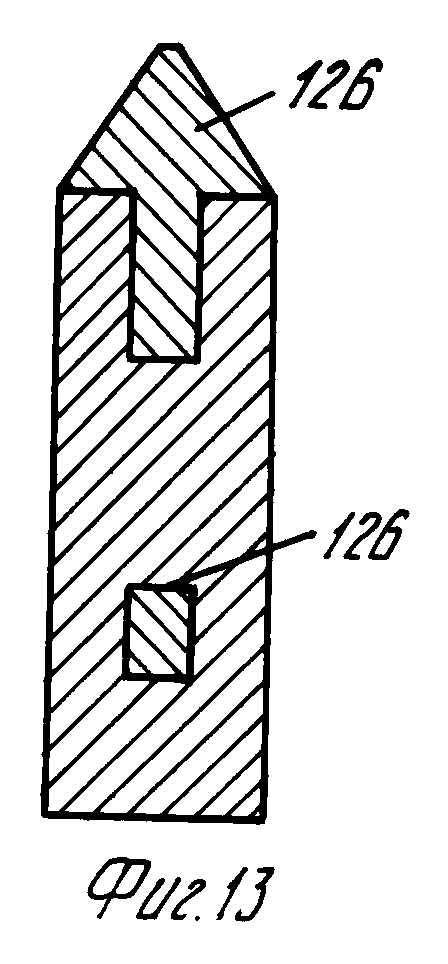

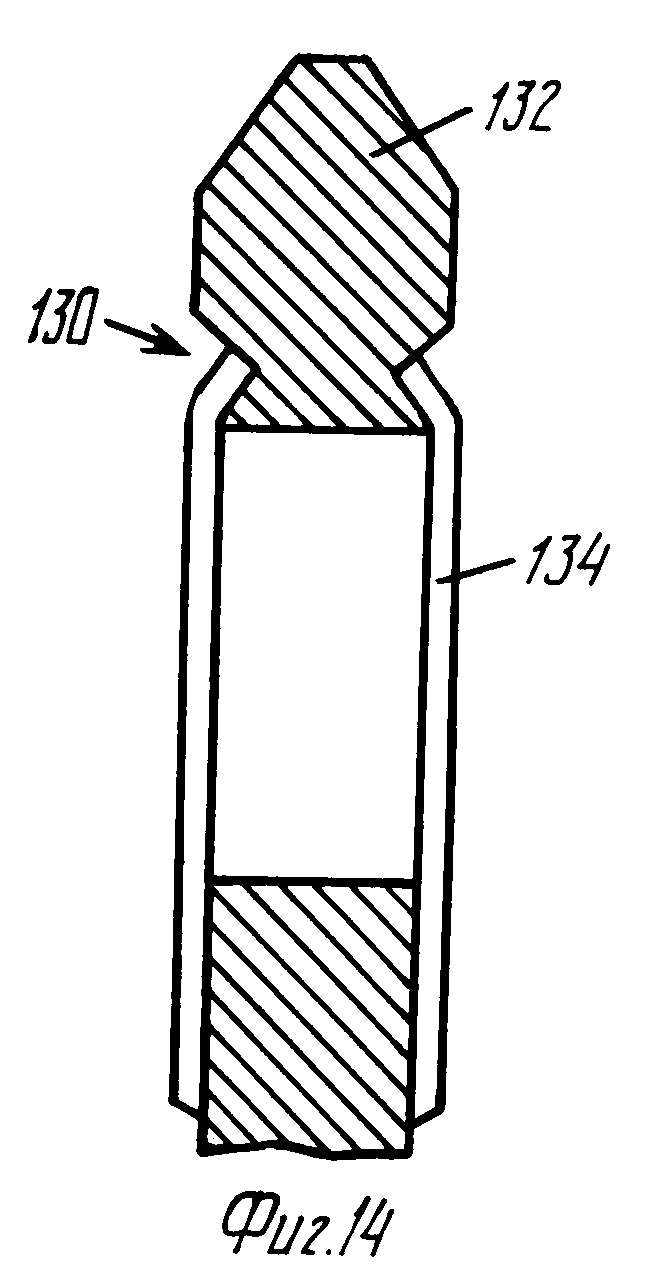

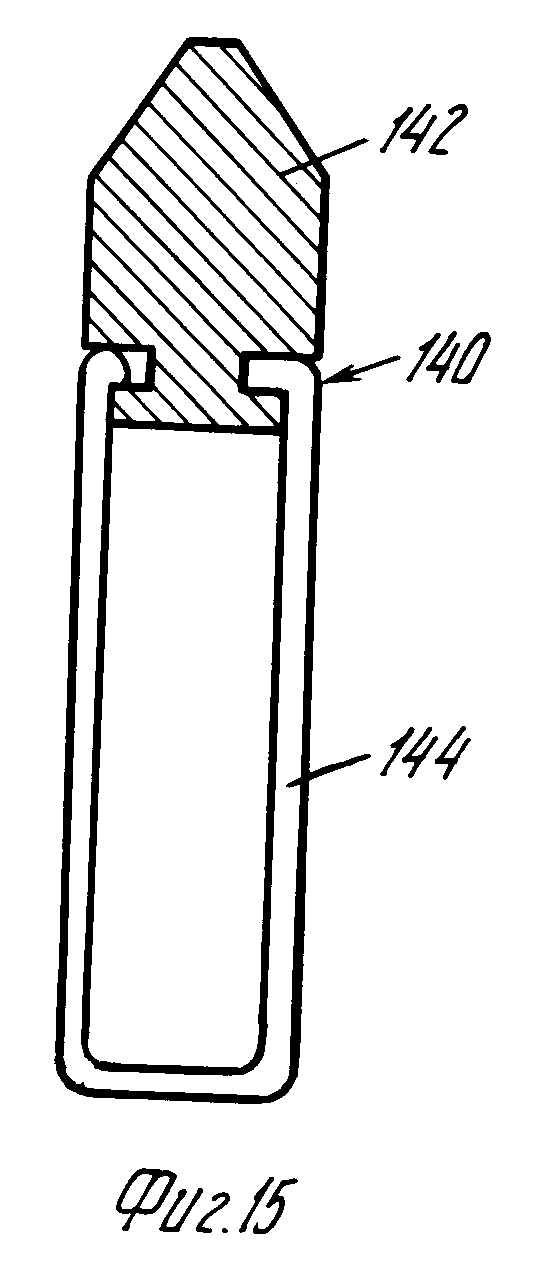

Хотя металлические балки сплошного сечения работают вполне удовлетворительно, в некоторых случаях целесообразно использовать балки иной конструкции. Например, в одних случаях требуется повышенная стойкость к истиранию, а в других необходимо снизить вес балок. На фиг. 8 15 представлены поперечные сечения других вариантов конструкции балок.

Балка сплошного сечения, показанная на фиг.8, изготовлена из полиуретана, стали или другого материала. На фиг. 9 показана полая балка из формованного металла. На фиг. 10 показана штампованная из пластмассы или металла конструкция.

На фиг. 11 показана сборная конструкция, в которой наконечник 100 изготовлен из иного, возможно более твердого материала, чем основная часть балки 102. Наконечник соответствующим образом укреплен на основной части. В зависимости от используемых материалов крепление осуществляется посредством сварки или с помощью заклепок, винтов и т.п. При выборе способа крепления необходимо учитывать возможность замены наконечника.

На фиг. 12 и 13 показаны конструкции, в которых наконечник балки изготовлен из того же материала, что и ее средняя часть. Наконечник состоит из верхней части 120 и нижней части 122, вставленной в основную часть балки 124, изготовленную из другого материала. Как показано на фиг. 12, наконечник составляет часть боковых поверхностей балок, а в конструкции, показанной на фиг. 13, наконечник находится только на самой вершине балки. Для изготовления наконечника соответствующей конструкции использована штамповочная сталь, а для основной части полиуретан соответствующей для данного применения твердости. Нижняя часть 122 может иметь отверстия 126, заполняемые полиуретаном, когда основную часть отливают так, что она охватывает нижнюю, соединяя их таким образом вместе.

При необходимости частой и быстрой замены наконечников они могут быть установлены на основной части с помощью скользящих захватов, как показано на фиг. 14 и 15. На фиг. 14 для соединения наконечника 132 с основной частью балки 134 использован "ласточкин хвост", а на фиг. 15 "прямоугольный хвост". При использовании скользящих захватов короткие сегменты наконечника в областях наибольшего износа грохота можно заменять без замены всего наконечника балки.

Любая из описанных сборных конструкций требует использования соответствующих материалов для наконечника, устойчивых к износу, удару и т.п. Основная часть балок может быт изготовлена из значительно менее дорогих материалов.

В простейшей конструкции привода возвратно-поступательного перемещения балок каждая из них крепится на подвижной раме, эксцентрически соединенной с ротором. На разгрузочном конце деки грохота подвижные рамы закреплены на одинаковых эксцентриковых креплениях, установленных на роторах.

На фиг. 1 3 показано, как установлена решетка 14. Рама 15, к которой присоединены балки, установлена со стороны приемного конца на роторах 18 и 19, и соединена с ними эксцентрически креплениями 20 и 21. На разгрузочном конце деки грохота рама 15 соединена с эксцентриковыми креплениями 22 и 23, установленными на роторах 31 и 30. Рама решетки 13 соединена с эксцентриковыми креплениями роторов на входе и выходе одинаковым образом.

Когда роторы на каждом конце рамы балок вращаются (роторы 18 и 19 на приемном конце грохота и 30 и 31 на его разгрузочном конце), балки совершают возвратно-поступательное перемещение вверх-вниз и вперед-назад.

Для возвратно-поступательного перемещения балок служит основной привод 25. Он связан с цепью 24, ведущей звездочку 32. На одной оси с этой звездочкой установлены дополнительные звездочки, вращающие через цепи или ремни 26 и 27 роторы 19 и 31. В свою очередь на этих роторах установлены звездочки, которые через ремни 28 и 29 вращают верхние роторы 18 и 30. Приводной узел аналогичной конструкции имеется и на противоположной стороне грохота.

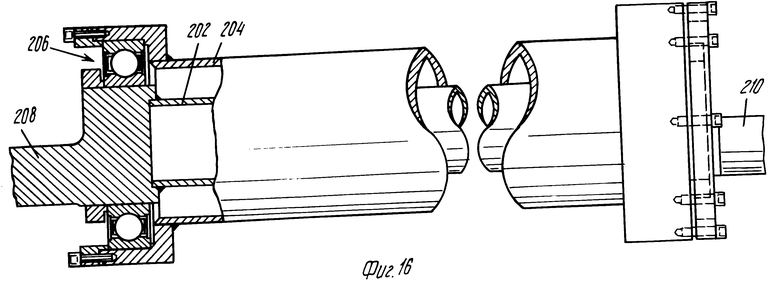

Как описано выше, для возвратно-поступательного перемещения решеток по обеим сторонам грохота расположены приводы вращения валов, а также кривошипы, соединенные цепями или ремнями синхронного вращения. В случае, когда особенно необходима синхронизация, а также снижение мощности, можно использовать один сквозной кривошип. Узел 200 кривошипа соответствующей конструкции представлен на фиг. 16. Он состоит из внутреннего и наружного валов 202 и 204. Между ними на каждом конце узла расположен подшипник 206. Короткий валик 208, эксцентрично расположенный относительно наружного вала 204, вращает внутренний вал. В результате вращения короткого валика 208 наружный вал 204 совершает требуемое комбинированное горизонтальное и вертикальное перемещение относительно оси короткого валика 208. Валик 208 и коаксиальный короткий валик 210 на противоположном конце узла жестко закреплены относительно основной рамы грохота 17, а наружный вал соединен с решеткой для сообщения ей требуемого перемещения.

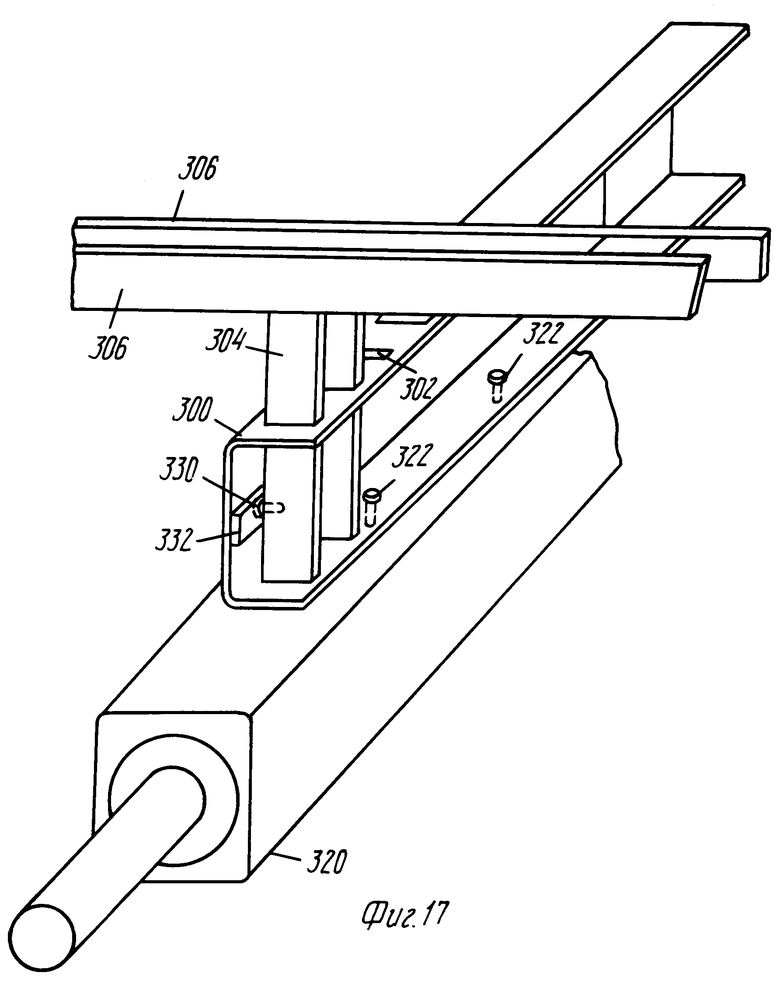

Для простоты и удобства замены балок и для установки расстояния между балками имеется устройство для установки положения и удержания балок (фиг. 17). Установочная деталь 300 имеет ряд прецизионно расположенных отверстий канавки 302 для крепления лап 304 отдельных балок 306 решетки. Деталь 300 изготовлена из корытной стали или аналогичного материала и соединена с узлом 320 приводного вала болтами 322. Отметим, что деталь 300 может соединяться с наружным валом 204 вышеуказанного узла 200 сквозного кривошипа. Деталь 300 может быть прикреплена к узлу 320 приводного вала также посредством сварки или иного неразъемного соединения. Однако, если применено разъемное соединение, например с использованием болтов 322, грохот можно быстро перестроить на другие просеивающие промежутки путем замены детали 300 на другую, с иными расстояниями между отверстиями 302. Каждая лапа 304 балок 306 укреплена в соответствующей канавке 302 болтом 330, проходящим сквозь подкладку 332. При такой конструкции в случае разрушения одной или нескольких балок они легко и быстро заменяются после вынимания болта 332, удерживающего разрушенную балку. Как отмечалось выше, грохот такой конструкции легко перестраивается на другие просеивающие промежутки путем снятия детали 300 с узла 320 и замены ее на другую деталь с нужным расстоянием между канавками.

Для равномерного размещения щепы поперек приемного конца деки грохота установлен распределительный шнек 34, приводимый во вращение цепью 33. Шнеки являются традиционными приспособлениями для распределения материала по длине и поэтому здесь подробно не описаны.

С целью увеличения времени удержания щепы на деке и ориентации ее частиц в продольном направлении дека 10 грохота снабжена пальцами 37 для ворошения щепы. Пальцы расположены на роторе 35, вращение которого по часовой стрелке обеспечивает цепь 35 (фиг. 1). Пальцы 37 проходят сквозь щепу против направления ее движения вдоль решеток. Это увеличивает время удержания щепы на грохоте, способствует ориентации ее частиц в продольном направлении, улучшает процесс рассеивания, а также повышает его эффективность благодаря соответствующему расположению частиц просеиваемой щепы, когда случай поперечного расположения частиц сведены к минимуму.

В предлагаемой конструкции (фиг. 6), использованы два вала с пальцами. В некоторых случаях достаточно и одного вала, а в других случаях требуется и более двух. Разравнивающие пальцы на валах, находящихся дальше от входа, могут располагаться ближе друг к другу, чем на валах, ближайших к входу. Более тесное расположение пальцев ориентирует больше частиц щепы нужным образом и поскольку с удалением от входа количество щепы уменьшается, близко расположенные пальцы не будут слишком замедлять продвижение крупной щепы.

В процессе работы древесная щепа распределена горизонтально вдоль приемного конца 11 деки грохота 10. Древесная щепа продвигается по деке грохота в продольном направлении к разгрузочному концу 12, при этом менее крупные частицы щепы проходят сквозь щели между балками. Балки, укрепленные на подвижных решетках колеблются вверх-вниз, (фиг. 4 6). Чтобы замедлить движение щепы и ориентировать ее в продольном направлении, пальцы, установленные на роторе 35, перемещаются против направления движения щепы. Частицы щепы максимально допустимой толщины и более тонкие проходят в промежутки между балками, а остальная ее часть продолжает двигаться по деке грохота к разгрузочному концу 12.

Ход каждой балки должен быть лишь немного меньше по длине, чем максимальное перекрытие балок в средней точке хода, как показывает расстояние P (фиг. 5), или несколько меньше удвоенного минимального размера перекрытия соседних балок в средней точке хода, как показывает расстояние Q (фиг. 5) в зависимости от того, какое из двух расстояний меньше. Таким образом, если перекрытие балок 60а и 80а составляет расстояние P, равное 2 дюймам (50,8 мм), а балок 60b и 80b расстояние Q, равное 1 дюйму (25,4 мм), максимальный вертикальный ход балок должен быть чуть меньше 2 дюймов (50,8 мм). Некоторое вертикальное перекрытие соседних балок должно сохраняться все время, чтобы поддерживался определенный размер промежутком просеивания и не происходило застревание щепы. Однако, перекрытие должно быть минимальным, когда решетки находятся в крайних положениях (фиг. 4 и 6). Благодаря этому грохот раскрывается снизу каждой щели, сводя к минимуму возможность застревания щепы и позволяя захваченной щепе проходить, не засоряя грохот.

Обычно для просеивания древесной щепы смещение балок должно составлять от 2 до 3 дюймов (50,8 76,2 мм) при вращении привода, с которым эксцентрически соединены балки, со скоростью от 200 до 250 об/мин. Слишком медленное смещение балок при их малом ходе приводит к агрегации щепы из-за недостаточного перемешивания ее частиц. При слишком большой скорости привода частицы щепы, особенно мелкие, подбрасываются на грохоте, вследствие чего время воздействия на них просеивающих элементов грохота уменьшается.

Таким образом видно, что предлагаемое устройство для просеивания щепы полностью решает поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМЫЙ КОЛОСНИКОВЫЙ ГРОХОТ (ВАРИАНТЫ) | 1994 |

|

RU2104097C1 |

| РАСПОРНОЕ УСТРОЙСТВО ДЛЯ ВАЛОВОГО УЗЛА ДИСКОВОГО РАЗДЕЛИТЕЛЯ | 1990 |

|

RU2067503C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ДРЕВЕСНОЙ ВОЛОКНИСТОЙ МАССЫ | 1991 |

|

RU2095502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2068904C1 |

| ПЕРИОДИЧЕСКИЙ СПОСОБ ВАРКИ ЦЕЛЛЮЛОЗЫ И СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2127342C1 |

| САМОНАГРУЖАЮЩИЙСЯ РОЛИК С РЕГУЛИРУЕМЫМ ОТКЛОНЕНИЕМ | 1992 |

|

RU2073761C1 |

| САМОНАГРУЖАЮЩИЙСЯ ВАЛ С РЕГУЛИРУЕМЫМ ПРОГИБОМ | 1991 |

|

RU2077630C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОНДИЦИОННОГО ДРЕВЕСНОГО СЫРЬЯ | 1991 |

|

RU2047399C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1994 |

|

RU2127344C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДРЕВЕСНОЙ СТРУЖКИ | 1989 |

|

RU2046165C1 |

Использование: для сортировки материала, такого, как древесная щепа, например при производстве бумаги. Сущность изобретения: устройство для сепарации материала, такого, как древесная щепа содержит деку грохота, образованную по меньшей мере двумя независимыми решетками из балок, установленных через одну с возможностью перемещения в противофазе по вертикали и горизонтали. По меньшей мере одна из решеток имеет две группы балок, верхние поверхности которых расположены по крайней мере в двух разных плоскостях. Устройство содержит средства подачи и распределения материала на приемном конце деки. 6 з.п. ф-лы, 17 ил.

| РСТ, заявка, 91/01816, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-10-27—Публикация

1992-07-01—Подача