Изобретение относится к устройствам для просеивания сыпучих веществ, таких, как древесная щепа, в особенности к колосниковому грохоту, имеющему деку, образующую зону просеивания и содержащую ряд параллельных колосников с зазорами между ними.

Обычно в ходе процесса приготовления целлюлозы для производства бумаги бревна превращают в щепу с помощью механизмов переработки древесины и щепу варят в присутствии химических агентов при повышенном давлении и температуре для удаления лигнина. Механизмы для переработки древесины производят щепу, частицы которой имеют существенные различия по размерам и форме. Подаваемая для варки или вываривания щепа должна иметь частицы одинаковой толщины для достижения оптимальных производительности и качества, то есть для получения целлюлозы, содержащей низкий процент недоваренных и/или переваренных волокон. При вываривании химические агенты или жидкость равномерно проникает внутрь частиц щепы. Если подаваемая щепа будет иметь частицы слишком большой толщины, жидкость не сможет адекватно проникать внутрь, и варочный котел будет выдавливать щепу с недоваренными волокнами в середине частиц. Если подаваемая щепа будет иметь частицы слишком малой толщины, варочный котел будет выдавать переваренную щепу низкого качества. Для обеспечения должной делигнификации щепы при производстве целлюлозы подаваемая щепа не должна содержать частиц как слишком большой толщины, не допускающих адекватного проникновения при вываривании, так и слишком малой толщины, варка которых приводит к их перевариванию.

Известны два типа устройств для отделения слишком толстых или слишком тонких частиц щепы от частиц, толщина которых лежит в желаемом диапазоне. К первому типу просеивающих устройств относится дисковый грохот. Дисковый грохот содержит диски, в целом имеющие форму окружности, установленные на параллельных вращающихся валах. Диски установлены соосно на каждом валу и отделены друг от друга промежутками, при этом они чередуются с дисками, установленными на соседних валах с образованием зазоров для просеивания между дисками одного вала и дисками соседних валов. Задание соответствующих промежутков между дисками позволяет использовать грохот для отделения слишком тонких и слишком толстых частиц щепы, подаваемой на грохот.

К другому типу просеивающих устройств для древесной щепы и т.п. относится колосниковый грохот, имеющий существенно более широкое применение в промышленности, чем дисковой. Дека такого грохота расположена по существу горизонтально, благодаря чему имеет большую площадь просеивания. Щепу подают через приемный конец деки, выполненной в виде ряда параллельных колосников, верхние части которых имеют особую форму. Ряды колосников совершают колебательные движения относительно друг друга, просеивая щепу и перемещая ее вперед.

Колосниковые грохоты оказались также полезными для сортировки отходов и мусора как важного этапа их утилизации.

В известных конструкциях колосниковых грохотов поток материала разделяется на два потока, а именно годного и отбракованного материала. Во многих случаях отбракованный материал может быть использован для переработки. Дальнейшему использованию потока отбракованного материала очень способствует его дополнительное разделение на части по толщине частиц.

В заявке РСТ [1] предложен колосниковый грохот для просеивания древесной щепы или мусора, который имеет по меньшей мере первую и вторую рамы, образованные параллельными колосниками, чередующимися с образованием рабочего зазора первой ширины между колосниками первой и второй рам, при этом рамам передается колебательное движение по меньшей мене в вертикальной плоскости, причем части колосников первой рамы продолжаются за пределы колосников второй рамы с образованием просеивающего зазора шириной, большей первой ширины, причем каждый колосник имеет проходящую вниз стойку с элементом крепления, движущимся вместе с деталью, совершающей колебательное движение, приемные средства для распределения материала по просеивающей поверхности у входного конца с продвижением к выходному концу с возможностью перемещения крупных частиц от входного конца к выходному вдоль деки и прохождения сквозь деку мелких частиц, причем соседние колосники могут перемещаться в противоположных направлениях как в вертикальном, так и в горизонтальном.

Недостатками известного колосникового грохота является то, что при его работе древесная щепа или мусор, состоящий из частиц самого большого размера, скапливается на выходном конце деки и сбрасывается только по мере накопления, на элементах крепления, расположенных под колосниками и совершающих вместе с ними колебательное движение, могут скапливаться просыпавшиеся частицы мусора или древесная щепа Кроме того, в известном колосниковом грохоте затруднено регулирование зазора между колосниками, что требуется при переработке, например, городского мусора и т.п., когда шаг расстановки колосников необходимо регулировать в зависимости от перерабатываемого материала, так как изменение этого шага требует замены средств установки и удержания колосников.

Задачей изобретения является создание колосникового грохота, обеспечивающего разделение просеиваемого материала по размеру частиц на три потока, облегчение и ускорение сброса материала, поступающего на выходной конец грохота, предотвращение засорения элементов крепления колосников просыпавшимися частицами мусора или древесной щепы и удобную регулировку положения колосников в боковом направлении для адаптации колосникового грохота к просеиванию материала с частицами разных размеров.

Решение этой задачи обеспечено тем, что в колосниковом грохоте, имеющем по меньшей мере первую и вторую образованные параллельными колосниками рамы, колосники которых чередуются между собой с образованием рабочего зазора первой ширины между колосниками первой и второй рам, приводимых каждая в колебательное движение по меньшей мере в вертикальной плоскости, причем части по меньшей мере некоторых колосников первой рамы продолжаются за пределы колосников второй рамы с образованием среднего грохота из колосников первой рамы, отстоящих друг от друга на величину рабочего зазора второй ширины, которая больше первой, части первого ряда колосников, продолжающиеся за пределы колосников второй рамы, расположены под углом от 10o до 30o к плоскости колосников второй рамы. Это позволяет разделять поток просеиваемого материала по размеру частиц на три потока и облегчить удаление частиц, поступающих на выходной конец грохота.

Возможен вариант, при котором колосники первой рамы через один продолжаются за пределы второй рамы с образованием при этом рабочего зазора второй ширины, которая больше ширины зазора между колосниками первой рамы грохота.

Решение поставленной задачи обеспечено также тем, что в колосниковом грохоте для просеивания древесной щепы или мусора, содержащем по меньшей мере первый и второй ряды колосников, образующих по меньшей мере первую и вторую рамы, колосники которых чередуются между собой и каждая из которых приводится в колебательное движение по меньшей мере в вертикальной плоскости, а перекрывающиеся колосники образуют рабочие зазоры и имеют каждая проходящую вниз стойку, соединенную с элементом крепления, который движется вместе с деталью, совершающей колебательное движение, элемент крепления снабжен частями, образующими две вертикальные стенки, соединенные остроконечной крышей с двумя наклонными скатами, проходящими вверх между стойками колосников для обеспечения возможности соскальзывания проходящих через грохот частиц материала с элемента крепления. Это позволяет предотвратить засорение элементов крепления колосников просыпавшимися частицами мусора или древесной щепы.

Остроконечная крыша элемента крепления может иметь участки, ограничивающие поперечные пазы, через которые проходят стойки, располагаясь между боковыми стенками элемента крепления, сквозь которые проходят болты, располагаясь между стоек вблизи них или на некотором расстоянии от них и притягивая боковые стенки друг к другу, зажимая таким образом стойки между боковыми стенками.

Колосниковый грохот может содержать болты, проходящие между элементом крепления и деталью, совершающей колебательное движение, и соединяющие их между собой, а элемент крепления может иметь участки, ограничивающие увеличенные болтовые отверстия, диаметр которых больше диаметра тела болта, в результате чего боковая стенка элемента крепления может быть смещена ближе к другой его боковой стенке при сохранении соединения элемента крепления с деталью, совершающей колебательное движение, для зажатия стоек.

Кроме того, стойки могут иметь части, ограничивающие отверстия для болтов, расположенные между боковыми стенками элемента крепления, причем через указанные боковые стенки, а также через отверстия в стойках могут проходить болты для фиксации стоек в закрепляющем элементе.

Решение поставленной задачи обеспечивается тем, что колосниковый грохот для просеивания материалов, состоящих из частиц, содержащий первый и второй ряды колосников, образующих первую и вторую рамы, колосники которых чередуются между собой с образованием рабочих зазоров между ними, стойки, проходящие вниз от каждого колосника первой рамы, элемент их крепления, соединенный с деталью, совершающей колебания для перемещения первой рамы по меньшей мере в вертикальной плоскости, снабжен балкой, расположенной под элементом крепления и закрепленной на детали, совершающей колебательное движение, а элемент крепления выполнен с кронштейном для регулирования своего положения относительно балки посредством взаимодействия кронштейна с балкой.

Это позволяет осуществлять перемещение элемента крепления вдоль детали, совершающей колебательное движение, для регулировки зазоров между колосниками перемещаемой рамы и перемещающимися с ними колосниками другой рамы. Таким образом, элемент крепления может быть быстро установлен в нужное положение без необходимости снятия крепежных деталей.

На детали, совершающей колебательное движение, могут быть выполнены проушины, а сам колосниковый грохот может содержать стержень, проходящий между проушинами и кронштейном, установленным с возможностью изменения своего положения по длине стержня для регулировки положения элемента крепления относительно детали, совершающей колебания, при этом стержень может иметь резьбу и может быть снабжен гайками, навинченными на него вблизи проушин и кронштейна.

Колосниковый грохот может содержать болты, проходящие между элементом крепления и деталью, совершающей колебательное движение, и соединяющее их между собой, а элемент крепления может иметь участки, ограничивающие увеличенные болтовые отверстия, диаметр которых больше диаметра тела болта, в результате чего боковая стенка элемента крепления может быть смещена ближе к другой его боковой стенке при сохранении соединения элемента крепления с деталью, совершающей колебательное движение, для зажатия стоек между стенками.

Решение поставленной задачи обеспечивается также тем, что в колосниковом грохоте для просеивания материала, состоящего из частиц, таких, как мусор или древесная щепа, содержащем раму из колосников, проходящих от входного конца рамы к выходному с образованием отверстий для прохода мелких частиц и имеющих стойки, связанные элементом крепления с деталью, совершающей колебательное движение, приемные средства для распределения материала по просеивающей раме у входного конца и продвижения крупных частиц к выходному концу, элемент крепления выполнен в виде зажимной вертикальной пластины с направляющим пазом, расположенным поперек колосников, а части стоек колосников выполнены с выступом для установки колосников в требуемое положение и удержания от перекоса посредством взаимодействия выступов с направляющим пазом. Это позволяет облегчить смещение колосников в боковом направлении при изменении шага их установки для адаптации колосникового грохота к просеиванию материала с частицами разных размеров.

Решение поставленной задачи обеспечивается также тем, что в устройстве для просеивания материала, состоящего из частиц, таких, как древесная щепа, в зависимости от толщины частиц, содержащего первую и вторую рамы, образованные параллельными колосниками, чередующимися между собой, с образованием просеивающего зазора и установленными с возможностью перемещения в противоположных направлениях через стойки, соединенные элементами крепления с колеблющейся деталью, каждый элемент крепления выполнен в виде зажимной пластины со шпоночным направляющим пазом, расположенным поперек колосников, а их стойки выполнены со шпонкой, взаимодействующей с пазом пластины для установки колосников в требуемое положение и удержания от перекосов. Это позволяет облегчить смещение колосников в боковом направлении при изменении ширины шага их установки для адаптации колосникового грохота к просеиванию материала с частицами разных размеров.

Решение поставленной задачи обеспечивается также тем, что в колосниковом грохоте для просеивания древесной щепы или сортировки мусора, содержащем первую и вторую рамы, образованные рядами чередующихся между собой колосников, с образованием просеивающих зазоров между ними, стойки, проходящие вниз от каждого колосника, и элемент крепления, связанный со стойками колосников первой рамы и перемещаемый вместе с деталью, совершающей колебательное движение, элемент крепления колосников выполнен в виде зажимной пластины с пазом, проходящим поперек просеивающих колосников и имеющим параллельные верхнюю и нижнюю поверхности, а на каждой стойке колосников выполнен выступ, входящий в паз зажимной пластины и имеющий верхнюю и нижнюю поверхности, взаимодействующие соответственно с верхней и нижней поверхностями паза для ограничения перекоса колосников. Это позволяет облегчить смещение колосников в боковом направлении при изменении ширины шага их установки для адаптации колосникового грохота к просеиванию материала с частицами разных размеров.

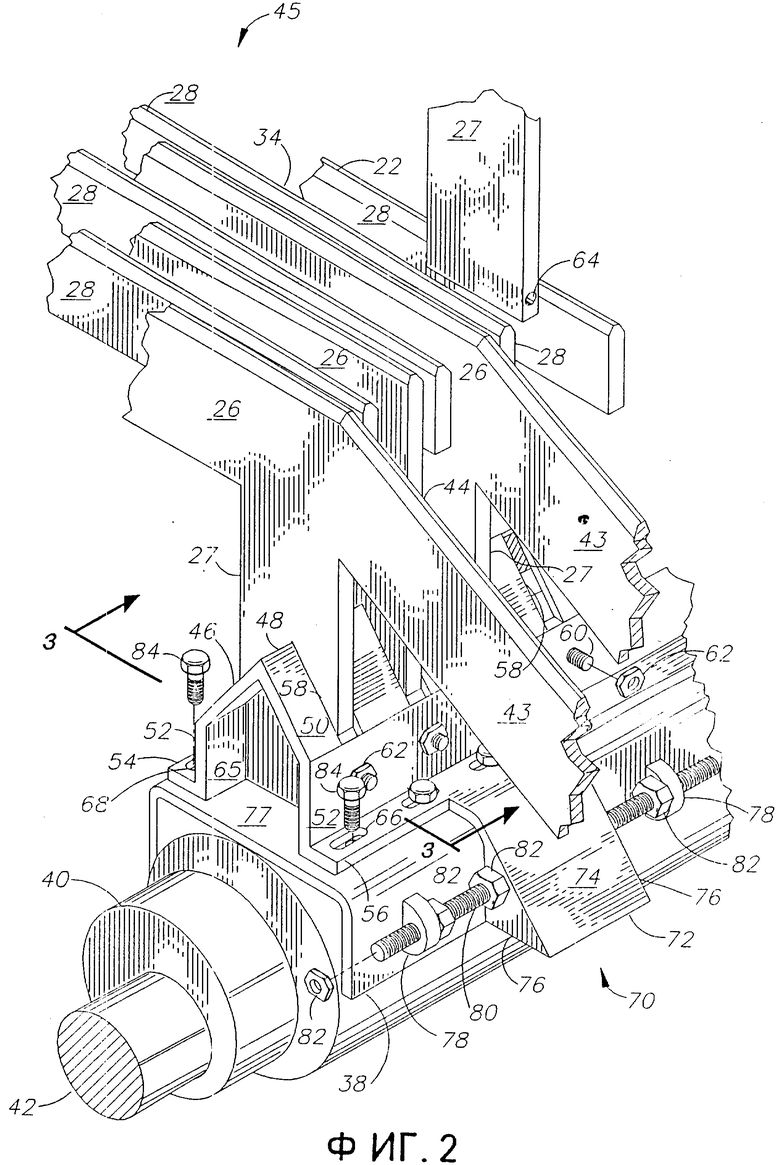

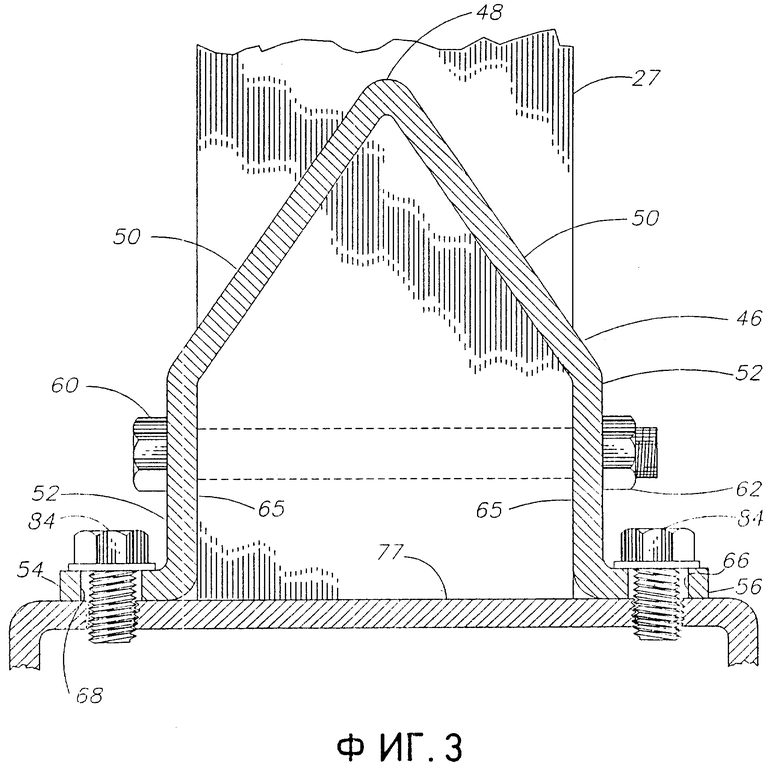

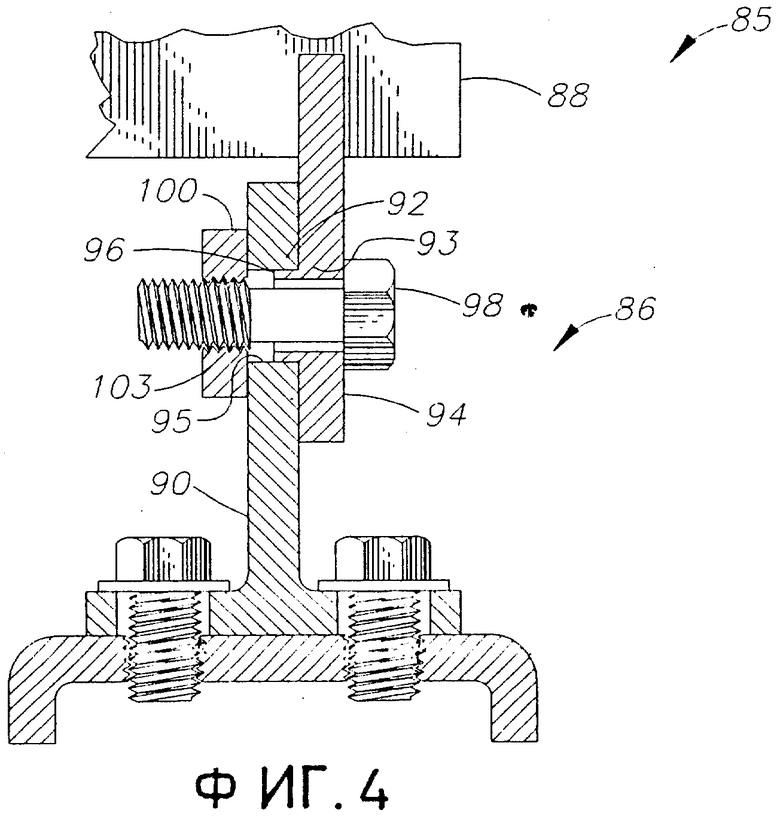

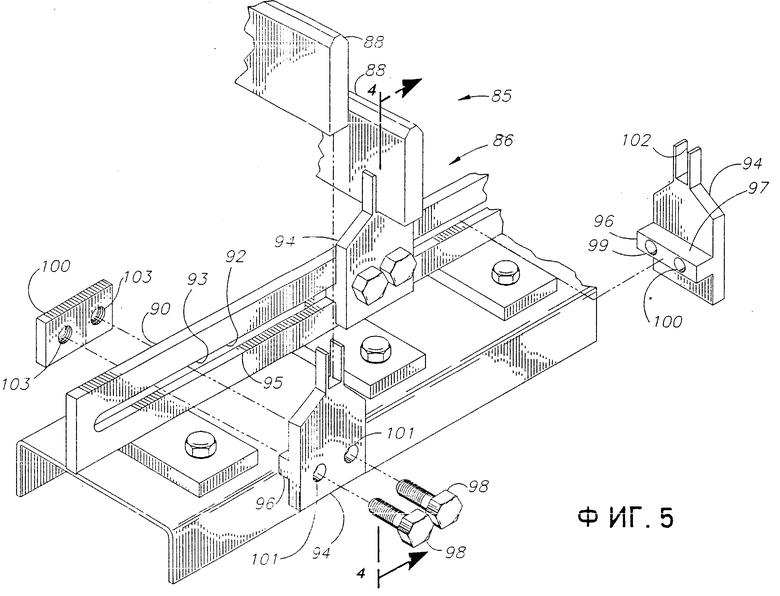

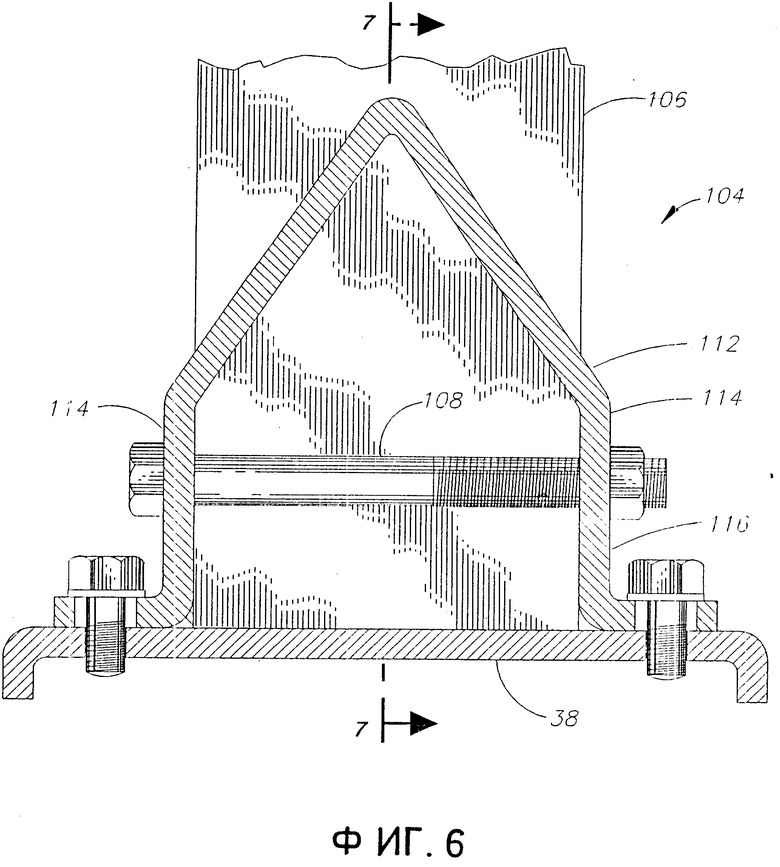

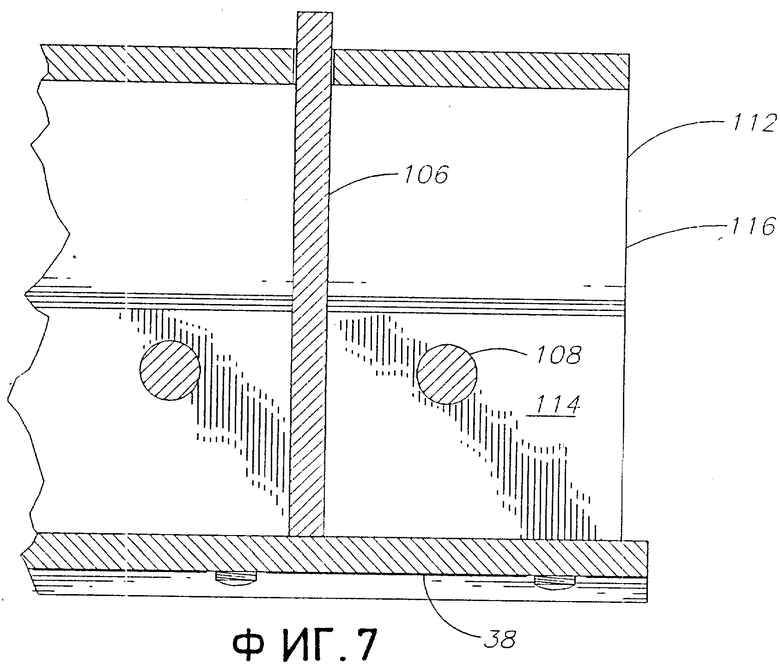

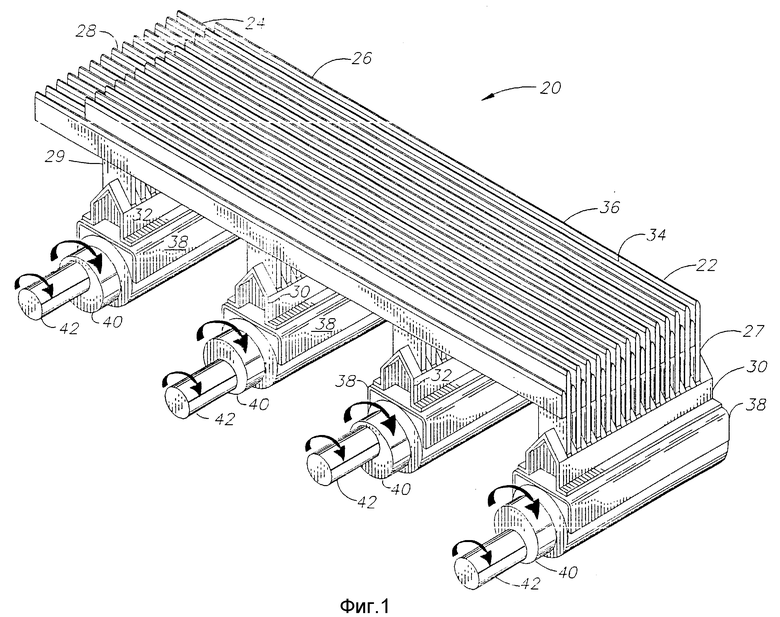

На фиг. 1 схематично изображен в изометрии предлагаемый усовершенствованный колосниковый грохот; на фиг. 2 - в изометрии и в частично разобранном виде фрагмент альтернативного варианта выполнения предлагаемого колосникового грохота; на фиг.3 - поперечный разрез элемента крепления устройства, изображенного на фиг. 2, по линии 3-3; на фиг.4 - поперечный разрез элемента крепления и стойки колосника в еще одном варианте по линии 4-4 на фиг.5; на фиг. 5 - в изометрии и в частично разобранном виде фрагмент устройства, изображенного на фиг.4; фиг. 6 - поперечный разрез грохота в альтернативном варианте выполнения, в котором стойки колосников грохота зажаты между стенками желоба элемента крепления; на фиг.7 - поперечный разрез устройства, показанного на фиг. 6, по линии 7-7.

Номера позиций одинаковых элементов на фиг.1 - 7 совпадают.

На фиг. 1 изображен колосниковый грохот 20, содержащий первую раму 22 и вторую раму 24. Первая рама образована просеивающими колосниками 26. Вторая рама 24 образована просеивающими колосниками 28.

Колосники 26 первой рамы 22 имеют стойки 27, установленные с зазорами относительно друг друга с помощью двух элементов 30 крепления. Колосники 28 второй рамы 24 имеют стойки 39, установленные параллельно с зазором относительно друг друга с помощью двух элементов 32 крепления. Каждый элемент крепления соединен с качающейся балкой 38. Колосники 26 и 28 чередуются или перекрываются с образованием между ними зазоров 34. Зазоры 34 образуют щели для прохода через деку 36 грохота древесной щепы (не показано), городского мусора (не показано) и т.п. заданного размера. Колосники 26, 28 установлены с помощью стоек 27, 29 в элементах 30, 32 крепления.

Качающиеся балки установлены с возможностью поворота на валах 40, приводимых в движение эксцентрично установленными валами 42. Движение эксцентричных валов 42 вызывает перемещение качающихся балок вверх и вниз, а также в направлении движения потока щепы. Балки 38, на которых установлены колосники 26 первой рамы 22, движутся в противофазе с балками 38, на которых установлены колосники 28 второй рамы 24.

Колосниковый грохот отличается от обычного грохота тем, что он может сортировать состоящий из отдельных частиц материал, такой, как древесная щепа, по одному размеру, а именно по толщине частиц. Этот параметр является решающим при варке древесной щепы, так как толщина - это наименьший из размеров частиц щепы, и от него зависит показатель выварки щепы в растворе, растворяющем лигнин для высвобождения древесных волокон щепы. Эта способность сортировки по одному размеру нашла также широкое применение при разделении городского мусора на разные части, которые затем подвергаются переработке разных видов.

Колосниковый грохот 20 разделяет материал на два потока, один из которых проходит через грохот, а другой перемещается по деке 36 грохота. Если требуется разделение на большее количество частей, могут быть использованы два или более колосниковых грохота. Однако во многих случаях, когда установка второго грохота экономически не оправдана, тем не менее желательно разделение потока отбракованного материала на две части, толщина частиц первой из которых лишь незначительно превышает проходной размер деки 36 грохота, а толщина частиц второй намного превосходит его.

Такая конструкция может быть использована, например, в целлюлозно-бумажной промышленности, где древесная щепа, проходя через деку 36 грохота, направляется прямо в варочный котел, причем щепа, толщина частиц которой намного превышает допустимую, должна быть отбракована. Щепа с небольшим превышением толщины частиц может быть подвергнута дальнейшей обработке на лущильном станке, разделяющем щепу на части путем пропускания ее через щель между двумя противоположными роликами.

Как показано на фиг.2, в колосниковом грохоте 20 колосники 26 первой рамы удлинены посредством наклонных частей 43, образующих дополнительную деку 44 грохота с более широкими зазорами между колосниками, потому что между ними не располагаются колосники 28 второй рамы 24. Наклонные части 43 проходят за пределы второго колосника под углом 10 - 30o по отношению к плоскости балок второго колосника.

Как показано на чертежах, дополнительная дека 44 образована колосниками 26 первой рамы 22, однако она может быть образована и продолжениями каждого второго колосника обеих рам 22, 24, каждой третьей балки и т.п.

Возможен вариант выполнения, в котором все колосники имеют продолжения небольшой длины в виде более тонких частей для увеличения ширины зазоров 34.

Как лучше всего показано на фиг.2 и 3, элемент 30 крепления имеет желоб 46 с поперечным сечением в форме домика с двускатной крышей. Желоб 46 имеет две вертикальных боковых стенки 52 и конек 48 на пересечении скатов 50 крыши, проходящих вверх от боковых стенок. Боковые стенки 52 желоба 46соединены с внутренней 54 и наружной 56 полками. В желобе 46 имеются прорези 58, проходящие поперек скатов 50 крыши и конька 48 между боковыми стенками 52.

Опорные стойки 27 грохота проходят вниз в прорези 58 между боковыми стенками 52 желоба элемента крепления. Стойки 27 соединены с желобом 46 болтами 60, проходящими через отверстия 64 в стойках 27 и снабженными концевыми гайками 62.

Выполнение желоба 46 с поперечным сечением в виде двускатной крыши дает два преимущества по сравнению с известными элементами крепления, имеющими поперечное сечение в форме односкатной крыши с меньшим углом наклона. Первое преимущество состоит в том, что крутые скаты 50 крыши и конек 48 могут легко сбрасывать древесную щепу или другой просеиваемый материал, предотвращая засорение этим материалом элемента 30 крепления. Другое преимущество состоит в том, что благодаря выполнению поперечного сечения желоба 46 в форме двускатной крыши и в особенности благодаря коньку 48 крыши боковые стенки 52 имеют достаточную податливость для того, чтобы быть притянутыми друг к другу с помощью болтов 60 с гайками 62, вследствие чего стойки 27 балок будут зажаты между боковыми сторонами 52 элемента 30. Такой режим предотвращает износ из-за взаимодействия между стойкой 27 и болтом 60.

На фиг.6 и 7 изображен колосниковый грохот 104 в альтернативном варианте выполнения. Стойки 106 грохота 104 имеют недостаточную толщину для сверления в них отверстия под болт. Болты 108 проходят сквозь отверстия 110 в боковых стенках 114 желоба 112 в промежутках между прорезями желоба. Таким образом, болты 108 проходят между соседними стойками 106 и притягивают боковые стенки 114 друг к другу, зажимая находящуюся между ними стойку 106. Такой зажим должен быть достаточным для удержания стоек 108 (и, следовательно, установленных на них балок) в элементе 116 крепления.

Имеющий двускатный профиль желоб 46 также обеспечивает эластичную установку стоек 27 колосников, так как внутренние поверхности 65 боковых стенок 52 могут быть покрыты материалом с эластичными свойствами, таким, как резина, для зажима стоек 27 с эффектом амортизации.

Как показано на фиг.3, боковые стенки 52 могут быть смещены внутрь навстречу друг другу, поэтому отверстия 66 под болты в полке 56 увеличены, что позволяет произвести указанное смещение. Кроме того, отверстия 66 под болты в наружной полке 56 и отверстие 68 во внутреннем фланце 54 имеют удлиненную форму, как показано на фиг.2. Удлиненные отверстия 66, 68 для болтов обеспечивают возможность установки закрепляющего элемента 30 в требуемом положении с помощью механизма 70 боковой регулировки.

Механизм 70 боковой регулировки содержит установочный кронштейн 72, жестко соединенный с элементом 30 у наружной полки 56. Установочный кронштейн 72 выполнен в виде проходящей вниз наклонной боковой пластины 74, соединенной с двумя вертикальными торцевыми пластинами 76. Установочный кронштейн 72 и соединенный с ним элемент 30 крепления установлены на верхней поверхности 77 качающейся балки 38. Поверхность 77 выполнена в основном плоской и может быть образована путем приваривания перевернутого U-образного желоба к качающейся балке 38. Благодаря тому, что отверстия 66, 68 под болты в желобе 46 элемента крепления имеют продолговатую форму, перемещение последнего относительно качающейся балки 38 может быть осуществлено при ослаблении болтов 84 без их снятия.

Две проушины 78 проходят наружу от качающейся балки 38 с каждой из сторон установочного кронштейна 72. Резьбовой стержень 80 проходит через проушины 78 и боковые пластины 74 установочного кронштейна 72. Гайки 82 навернуты на стержень 80 у проушин 78 и по обе стороны установочного кронштейна 72. Гайки 82 служат для регулировки положения подвижного кронштейна 72 и соединенного с ним элемента 30 относительно качающейся балки 38. Механизм 70 боковой регулировки позволяет одному человеку с помощью гаечного ключа установить элемент 30 в нужное положение относительно качающейся балки 38. Благодаря использованию механизма 70 боковой регулировки на каждой качающейся балке колосникового грохота колосники первой рамы могут быть установлены вровень с колосниками второй рамы. Механизм 70 может быть также использован для обеспечения равномерности зазоров 34 между балками 26 по всей длине так, чтобы грохот сортировал древесную щепу, и т.п. единого размера по всей площади его деки.

После установки элемента 30 крепления с помощью механизма 70 боковой регулировки в нужное положение болты 84 элемента крепления могут быть затянуты для закрепления его полок 54, 56 на качающейся балке 38. В ряде случаев целесообразно заменить крепежные болты 84 на внутренней полке 54 на простые штифты.

При использовании колосникового грохота для сортировки древесной щепы желаемый зазор между колосниками грохота будет редко меняться, и это изменение может быть выполнено путем замены элемента 30 крепления на элемент крепления с другим шагом расположения прорезей 58. Однако при использовании устройства для других работ, особенно при сортировке городского мусора, может потребоваться более частая регулировка зазора между колосниками грохота как из-за того, что поток мусора может меняться по составу, так и для нахождения оптимальной ширины указанного зазора для сортировки различных компонентов городского мусора.

На фиг. 4 и 5 показан альтернативный вариант выполнения колосникового грохота 85 с возможностью регулировки зазора между балками каждого колосника. Грохот 85 имеет регулировочный узел 86 крепления стоек балок, облегчающий регулировку просеивающих зазоров между колосниками 88. Колосники 88 соединены, например, с помощью сварки с вертикальными подвижными стойками. Элемент крепления выполнен в виде одной вертикальной пластины 90, части которой образуют поперечный направляющий паз 92. Паз 92 проходит горизонтально и имеет обращенные друг к другу верхнюю 93 и нижнюю 95 параллельные поверхности. Каждая стойка 94 перпендикулярна прикрепленному к ней колоснику и значительно превосходит его по ширине. На каждой стойке 94 выполнен выступ 96, входящий в направляющий паз 92 и имеющий верхнюю 97 и нижнюю 99 поверхности, расположенные примерно на таком же расстоянии друг от друга, что и верхняя и нижняя поверхности 93 и 95 направляющего паза. Таким образом, выступ 96 входит в паз 92 с соответствующими зазорами для обеспечения свободного перемещения стойки 94 в пазу, но так, чтобы возможные перекосы балок 88, соединенных со стойками, были жестко ограничены благодаря взаимодействию верхней и нижней поверхностей выступа с верхней и нижней поверхностями направляющего паза. Через середину стойки 94 и выступ 96 проходят два отверстия 101 под болты. В отверстиях 101 установлены два болта 98, завернутые в резьбовые отверстия в прямоугольной прижимной пластине 100. Изменение положения стоек по отношению к пластине 90 может быть выполнено путем ослабления болтов 98 и перемещения узла, состоящего из стойки, болтов и прижимной пластины по направляющему пазу 92. После установки стойки 96 и поддерживаемого ею колосника в нужное положение болты 98 могут быть затянуты с фиксацией колосника 88 в этом положении. Выступ 96 находится во взаимодействии с направляющим пазом 92 и предотвращает боковой крен колосников 88 под действием боковых усилий, вызванных проходящей через них древесной щепой и т.п. Колосники 88 установлены в ориентированные вверх пазы 102 стоек 94 и зафиксированы с помощью сварки.

Очевидно, что устройство 86 крепления стоек колосников позволяет легко регулировать зазоры между колосниками, равно как и устанавливать дополнительные колосники или удалять колосники для обеспечения желаемого изменения зазора между ними.

Обычно в процессе просеивания древесной щепы смещение колосников составляет 2 - 3 дюйма при частоте вращения приводного вала, эксцентрично соединенного с колосниками, 200 - 250 об/мин. Слишком малая частота вращения и слишком малый ход перемещения приводят к матированию щепы из-за недостаточного перемешивания. Слишком высокие скорости привода приводят к подбрасыванию щепы, в особенности более мелких частиц, над грохотом, вследствие чего время взаимодействия частиц с грохотом, необходимое для их сортировки по размеру, уменьшается.

Следует отметить, что в конкретной конструкции колосникового грохота может быть реализовано по меньшей мере одно из усовершенствований, описанных выше. Например, желоб в форме двускатной крыши у закрепляющего элемента может быть использован как в грохоте 20 на фиг.1, но без использования механизма 70 боковой регулировки.

Следует отметить, что по меньшей мере одна рама или ряд колосников может быть снабжен отдельной группой колосников, верхние поверхности которых расположены по меньшей мере в двух различных плоскостях. В такой конструкции каждая рама имеет группу колосников, верхние поверхности которых расположены по меньшей мере в двух различных плоскостях. Иными словами, верхние поверхности колосников любой данной рамы не лежат в одной плоскости. Колосники расположены так, что в пределах данной рамы или ряда соседние колосники имеют различную высоту, а когда дека находится в сборе соседние колосники принадлежат разным рамам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКА ГРОХОТА ДЛЯ ДРЕВЕСНОЙ ЩЕПЫ | 1992 |

|

RU2094133C1 |

| РАСПОРНОЕ УСТРОЙСТВО ДЛЯ ВАЛОВОГО УЗЛА ДИСКОВОГО РАЗДЕЛИТЕЛЯ | 1990 |

|

RU2067503C1 |

| САМОНАГРУЖАЮЩИЙСЯ РОЛИК С РЕГУЛИРУЕМЫМ ОТКЛОНЕНИЕМ | 1992 |

|

RU2073761C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ДРЕВЕСНОЙ ВОЛОКНИСТОЙ МАССЫ | 1991 |

|

RU2095502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2068904C1 |

| Грохот вибрационный | 2019 |

|

RU2768573C2 |

| САМОНАГРУЖАЮЩИЙСЯ ВАЛ С РЕГУЛИРУЕМЫМ ПРОГИБОМ | 1991 |

|

RU2077630C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2003 |

|

RU2241550C1 |

| Грохот колосниковый с регулируемым размером щели | 1980 |

|

SU910228A1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1994 |

|

RU2127344C1 |

Применение: для просеивания сыпучих материалов, например, таких, как древесная щепа или мусор. Сущность изобретения: колосниковый грохот по одному из вариантов содержит первую и вторую рамы параллельных чередующихся колосников, приводимых в колебательное движение. Части по меньшей мере некоторых колосников первой рамы продолжаются за пределы колосников второй рамы с образованием среднего грохота с шириной просеивающего зазора большей, чем между колосниками первой и второй рам. Продолжающиеся части колосников расположены под углом 10 - 30o к плоскости колосников второй рамы. Другой вариант колосникового грохота отличается выполнением элемента крепления колосников, который прикреплен к детали, совершающей колебательное движение, и имеет две боковые вертикальные стенки, соединенные остроконечной крышей с двумя наклонными скатами, проходящими вверх между стойками колосников. Элемент крепления может быть выполнен с кронштейном для регулирования своего положения относительно детали, совершающей колебательное движение. Кроме того, элемент крепления колосников грохота может быть выполнен в виде зажимной вертикальной пластины с направляющим пазом, расположенным поперек колосников, а части стоек колосников выполнены в этом случае с выступом для установки колосников в требуемое положение посредством взаимодействия с направляющим пазом. Направляющий паз может быть выполнен шпоночным, а стойки колосников - со шпонками для взаимодействия с направляющим пазом. 6 с. и 9 з.п.ф-лы, 7 ил.

| РСТ, заявка, 92/11408, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-10—Публикация

1994-09-23—Подача