Изобретение относится к области восстановления изношенных деталей машин способами нанесения металлических покрытий импульсными электрическими разрядами.

Прототипом изобретения является устройство для электроимпульсного наращивания изношенных поверхностей деталей машин, содержащее размещенную на суппорте электромагнитную вибраторную головку вертикального перемещения, жестко закрепленную с кареткой, подвижно охватывающей стойку с основанием, противовес, гибко связанный через неподвижные блоки с вибраторной головкой, состоящей из корпуса и электромагнита, якорь которого жестко установлен на шпинделе с осевым сквозным отверстием для стержневого электрода, шпиндель подвешен с помощью коромысла на четырех одинаковых горизонтально расположенных цилиндрических пружинах правой и левой навивки, зажатых между подвижными упорными стаканами, регулируемыми параллельно расположенными дифференциальнми винтами, источники питания сварочной цепи и вибратора.

Прототип позволяет вести процесс наращивания, применяя для этого стержневые электроды достаточно большой длины и диаметра (350.400 мм и 8.10 мм соответственно), которые пропускают в отверстие шпинделя и закрепляют в электрододержателе. Использование таких длин электродов связано с необходимостью значительного сокращения расхода электродного материала на огарки, вызываемые при частой смене электродов малых длин, как в вышеописанных аналогах.

По мере расхода электрода при наращивании масса колеблющегося груза уменьшается, следовательно, увеличивается собственная частота колебаний. При постоянной частоте возбуждающего тока увеличение частоты собственных колебаний приводит к изменению первоначального значения коэффициента настройки, выводя колебательную систему из резонансного режима работы. Применение в прототипе подвески шпинделя с якорем на горизонтально расположенных винтовых пружинах позволяет восстановить работу вибратора до резонансного режима. Для этого необходимо остановить процесс наращивания и изменить поджатие пружин ручным вращением дифференциальных винтов до наступления резонанса. Таким образом, при наращивании деталей с помощью прототипа изменение массы колеблющихся частей происходит равномерно, а поджатие пружин осуществляется вручную дискретно.

Недостатком прототипа является то, что в процессе наращивания, сопровождающемся уменьшением массы колеблющихся частей из-за расхода электродного материала, невозможно автоматически изменять поперечную жесткость пружин подвески якоря с целью настройки вибратора на резонансный режим работы.

Технической новизной предлагаемого изобретения является то, что устройство снабжено зубчатой рейкой, вертикально установленной на основании стойки, планетарным дифференциальным зубчатым механизмом, включающим центральное колесо и сателлит, соединенные водилом, центральное колесо жестко соединено с концом одного из дифференциальных винтов, сателлит зацеплен с рейкой, а водило снабжено сектором с дуговой прорезью радиусом меду дифференциальными винтами, через которую пропущен конец другого дифференциального винта, при этом оба винта связаны между собой жестко закрепленными на них идентичными зубчатыми колесами.

Предлагаемое техническое решение приводит к автоматическому обеспечению резонансного режима работы вибратора по мере расхода стержневого электрода путем плавного изменения усилия сжатия пружин, что повышает технический уровень настоящего устройства, стабильность его работы и производительность процесса наращивания.

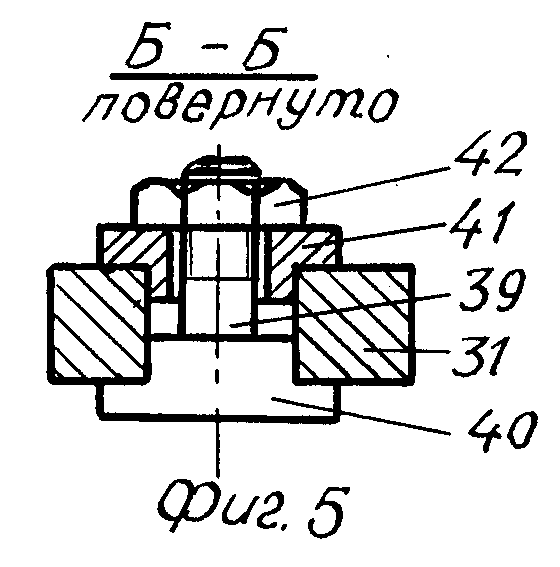

На фиг. 1 изображен общий вид устройства для электроимпульсного наращивания изношенных поверхностей деталей машин; на фиг. 2 общий вид электромагнитного вибратора; на фиг. 3 вид по стрелке А на фиг. 2; на фиг. 4 сечение Г-Г на фиг. 3; на фиг. 5 сечение Б-Б на фиг. 3; на фиг. 6 - сечение В-В на фиг. 3.

Устройство для электроимпульсного наращивания изношенных поверхностей деталей машин содержит электромагнитную вибраторную головку 1 вертикального перемещения, жестко закрепленную с кареткой 2, подвижно охватывающей стойку 3 с основанием 4, противовес 5, гибко связанный через неподвижные блоки 6 с вибраторной головкой 1, состоящей из корпуса 7 и электромагнита 8 с сердечником 9, катушкой 10 и якорем 11, который жестко установлен на шпинделе 12 с осевым сквозным отверстием 13 для подпружиненного стержневого электрода 14, находящегося при вибрации в периодическом контакте с поверхностью вращающейся детали 15, шпиндель 12 подвешен с помощью коромысла 16 на четырех одинаковых горизонтально расположенных цилиндрических пружинах 17 правой и левой навивки, зажатых между подвижными упорными стаканами 18 с продольными канавками 19, стаканы 18 расположены в неподвижных стаканах 20 с винтами 21, и регулируемых параллельно расположенными дифференциальными винтами 22 и 23, источники питания 24 и 25 соответственно сварочной цепи 26 и катушки 10, зубчатую рейку 27, вертикально установленную на основании 4 стойки 3, планетарный дифференциальный зубчатый механизм, включающий центральное колесо 28 и сателлит 29, соединенные водилом 30, центральное колесо 28 жестко соединено с концом дифференциального винта 22, сателлит 29 зацеплен с рейкой 27, а водило 30 снабжено сектором 31 с дуговой прорезью 32 радиусом между дифференциальными винтами 22 и 23, через прорезь 32 пропущен конец дифференциального винта 23, при этом винты 22 и 23 связаны между собой жестко закрепленными на них идентичными зубчатыми колесами 33 и 34. Кроме того, устройство содержит неподвижный зажим, состоящий из ступенчатой шпильки 35 с лысками 36, завернутой в корпус 7, тарелки 37, затянутой гайкой 38, а также подвижный зажим, состоящий из болта 39 с фигурной головкой 40, тарелки 41 и гайки 42.

Устройство работает следующим образом.

Устройство закрепляют на суппорте наплавочного станка (не показан). Стержневой электрод 14 пропускают через осевое сквозное отверстие 13 шпинделя 12 и закрепляют его с вылетом 50 мм в электрододержателе, соединенном с шпинделем 12 посредством пружины. После этого создают необходимый перевес вибраторной головки 1 над весом противовеса 5 и опускают ее до контакта электрода 14 с деталью 15. При опускании головки 1 и начальной настройке вибратора сателлит 29 находится вне зацепления с рейкой 27.

Начальную настройку вибратора на резонансный режим работы производят при включенном источнике питания 25 катушек 10. При этом источник питания 24 сварочной цепи 26 отключен. Вручную вращая сателлит 29 в ту или другую сторону при постоянном положении водила 30, изменяют поперечную жесткость пружин 17 до совпадения частоты собственных колебаний системы пружина-масса с частотой возмущающего тока. Затем поворотом водила 30 против часовой стрелки сателлит 29 вводят в зацепление с рейкой 27, соблюдая при этом требуемый рабочий зазор в зубчатом зацеплении, после чего тарелку 41 подвижного зажима перемещают по дуговой прорези 32 сектора 31 до упора о тарелку 37 неподвижного зажима и надежно закрепляют ее к сектору 31 с помощью болта 39 с фигурной головки 40 и гайки 42. После чего включают источник питания 24 сварочной цепи 26, вращение детали 15 и производят наращивание.

Благодаря питанию электромагнита 8 полупериодно выпрямленным током добиваются наращивания детали при обратной полярности ("-" на детали, "+" на электроде) при которой обеспечивается, как известно, увеличение толщины покрытия за счет выделения большего количества тепла на аноде.

Во время наращивания поверхности детали 15 вылет стержневого электрода 14 за счет его расхода постепенно уменьшается, в результате чего вибраторная головка 1 равномерно опускается вниз. При этом сателлит 29, находящийся в зубчатом зацеплении с рейкой 27, приводит во вращательное движение центральное колесо 28, которое вращает дифференциальный винт 22 и вместе с ним зубчатое колесо 33 по часовой стрелке, а колесо 34 и винт 23 против часовой стрелки. Поскольку на конце винта 22 со стороны центрального колеса 28 имеется правая резьба, на противоположном левая, а на конце винта 23 со стороны сектора 31 левая, на другом правая, то при их вращении подвижные упорные стаканы 18 разжимают пружины 17, уменьшая их поперечную жесткость, что необходимо для автоматического обеспечения постоянства частоты собственных колебаний при уменьшении длины (массы) стержневого электрода в процессе наращивания.

Для очередной установки вылета электрода отворачивают гайку 38 и освобождают тарелку 37, после чего вибраторную головку 1 с кареткой 2 приподнимают по стойке 3, при этом водило 30, поворачиваясь по часовой стрелке, выводит сателлит 29 из зацепления с рейкой 27. После установки вылета электрода 14 головку 1 опускают вниз до контакта стержневого электрода 14 с поверхностью детали 15 и поворачивают водило 30 с сектором 31 против часовой стрелки до упора закрепленной в прорези 32 тарелки 41 подвижного зажима о тарелку 37, которую затем закрепляют гайкой 38. Этим обеспечивается прежнее зацепление сателлита 29 с рейкой 27. После чего процесс наращивания повторяют.

При использовании электродов из другого материала и диаметра центральное колесо и сателлит должны быть заменены соответствующими сменными колесами.

Пример. Устройство монтировалось на суппорте токарно-винторезного станка, в качестве источника питания катушек вибратора служил автотрансформатор, сварочной цепи сварочный трансформатор с секционированной вторичной обмоткой с пределом изменения напряжения от 6 до 15 В через 0,5 В. Рабочее напряжение принималось равным 9 В. Катушки электромагнита запитывались полупериодно выпрямленным током, зазор между сердечником и якорем принимался равным 2 мм, поперечная жесткость пружин изменялась в зависимости от их продольного сжатия, масса колеблющегося груза якоря, шпинделя и электрододержателя с демпфирующей пружиной равнялась 12 H, материал стержневого электрода сталь ХВГ диаметром 10 мм, первоначальная длина электрода равнялась 400 м, его вылет 50 мм.

При электроимпульсном наращивании было проведено одновременное осциллографирование колебания шпинделя и электрододержателя, тока в обмотке катушек электромагнита, напряжения и тока в сварочной цепи. Преобразование механических перемещений в электрические сигналы производилось при помощи индуктивных датчиков, запись колебаний осуществлялась при помощи осциллографа Н-102.

Были проведены сравнительные опыты, на основании которых устанавливалась эффективность действия предлагаемого устройства в достижении поставленной цели. Для сравнения электроимпульсное наращивание производили сначала с помощью известного, затем предлагаемого устройства. До наращивания вибратор был настроен на резонансный режим работы.

Осциллографирование показало, что в процессе наращивания известным устройством уменьшение массы колеблющегося груза по мере расхода стержневого электрода вызвало, как и должно быть, увеличение частоты собственных колебаний и это нарушило при неизменной частоте возмущающего тока резонансный режим работы вибратора. При этом снизилась производительность электроимпульсного наращивания, а при значительном расходе электрода из-за полного нарушения процесса колебания наращивание вообще прекратилось.

В дальнейшем электроимпульсное наращивание производили при помощи предлагаемого устройства. При наращивании по мере расхода стержневого электрода вибраторная головка 1 плавно опускалась вниз, при этом сателлит 29, находящийся в зубчатом зацеплении с рейкой 27, приводил во вращательное движение центральное колесо 28. При опускании вибраторной головки 1 на величину 370 мм, т.е. на длину израсходованной части электрода 14 (30 мм из 400 был использован на зажим в электрододержателе) сателлит 29 сделал 3 полных оборота, при этом центральное колесо 28, следовательно и дифференциальные винты 22 и 23, сделали по 2, 1 оборота. При шаге резьбы винтов 1,25 мм каждая пара пружин 17 получила плавное увеличение рабочей длины на 5,25 м (1,25 х 2,1 х 2), снизив при этом их изгибную жесткость на величину, необходимую для сохранения частоты собственных колебаний на уровне частоты возмущающего тока.

Осциллограммы колебаний электрода и электрических параметров процесса показали на устойчивое протекание процесса наращивания до полного расхода стернжевого электрода. Предлагаемое устройство по мере расхода электрода автоматически обеспечило резонансный режим работы вибратора за счет плавного изменения усилия продольного сжатия горизонтально расположенных винтовых пружин.

Использование: при восстановлении изношенных деталей машин способами нанесения металлических покрытий импульсными электрическими разрядами. Сущность изобретения: устройство состоит из вибраторной головки 1 вертикального перемещения, гибко связанной с противовесом 5, шпинделя, жестко соединенного с якорем электромагнита и подвешенного на четырех одинаковых горизонтально расположенных цилиндрических пружинах правой и левой навивки, планетарного дифференциального зубчатого механизма, зубчатой рейки 27, источников питания электродной цепи и электромагнита. При наращивании изношенных поверхностей деталей машин за счет материала стержневого электрода, вибраторная головка плавно опускается вниз, при этом для сохранения частоты собственных колебаний, равной частоте возмущающего тока, дифференциальный зубчатый механизм позволяет уменьшить сжатие пружин и тем самым автоматически обеспечивать резонансный режим работы вибратора. 6 ил.

Устройство для электроимпульсного наращивания изношенных поверхностей деталей машин, содержащее размещенную на каретке электромагнитную вибраторную головку, стойку, смонтированную на основании и предназначенную для вертикальных перемещений по ней каретки, противовес, гибко связанный с вибраторной головкой, состоящей из корпуса с электромагнитом, якорь которого жестко связан с электрододержателем, подвешенным с помощью коромысла на четырех горизонтально расположенных цилиндрических пружинах, зажатых между подвижными упорными стаканами и регулируемыми параллельно расположенными дифференциальными винтами, источники питания электродной цепи и вибратора, отличающееся тем, что оно снабжено зубчатой рейкой, вертикально установленной на основании, планетарным дифференциальным зубчатым механизмом, включающим центральное колесо и сателлит, соединенные водилом, центральное колесо жестко соединено с концом одного из дифференциальных винтов, сателлит находится в зацеплении с рейкой, а водило снабжено сектором с дуговой прорезью радиусом, равным межосевому расстоянию между дифференциальными винтами, через которую пропущен конец другого дифференциального винта, при этом оба винта связаны между собой жестко закрепленными на них идентичными зубчатыми колесами, а в дуговой прорези установлен подвижный зажим, предназначенный для взаимодействия с введенным в устройство неподвижным зажимом, проходящим через прорезь и закрепленным на корпусе.

| Электроимпульсное наращивание изношенных деталей | |||

| Проспект ВДНХ СССР | |||

| Разработка технологии и нового оборудования для централизованного восстановления деталей машин, Челябинский ЦНТИ, 1971. |

Авторы

Даты

1997-10-27—Публикация

1994-10-31—Подача