Изобретение относится к области цветной металлургии и может быть использовано при получении алюминиево-кремниевых сплавов с повышенным уровнем механических свойств, в частности прочности и пластичности.

В промышленной практике для получения алюминиево-кремниевых сплавов, в частности силуминов, используют способ получения силуминов, включающий загрузку кристаллического кремния на падину печи, заливку жидкого алюминия, перемешивание сплава для достижения однородности по всей глубине металлической ванны и разливку (Рагулина Р.И. Емлин Б.И. Электротермия кремния и силумина. М. Металлургия, 1972, с. 162-163).

Наиболее близким по технической сущности к достигаемому результату к предлагаемому решению является способ получения алюминиево-кремниевых сплавов, включающий получение жидкой алюминиевой ванны, введение кремнийсодержащего соединения, наводороживание расплава и повторение цикла обработки (авт. св. N 1772198. Опубл. 30.10.92. Бюл. N 40).

Основным недостатком вышеперечисленных методов получения силуминов является низкий уровень механических свойств получаемых алюминиево-кремниевых сплавов.

Задачай изобретения повышение уровня механических свойств алюминиево-кремниевых сплавов.

Задача повышения уровня механических свойств силуминов решается тем, что в известном способе, включающем получение жидкой алюминиевой ванны, введение кремнийсодержащего соединения, наводороживание расплава и повторение цикла обработки, согласно изобретению, наводороживание осуществляют введением в расплав шлака производства сплавов на основе алюминия или съемов, образующихся при получении отливок из алюминиево-кремниевых сплавов. Кроме этого, весовое отношение кремнийсодержащего соединения и присадки в реакционной смеси составляет 0,4-0,9, предпочтительно 0,65-0,73.

Сущность предлагаемого способа состоит в том, что в качестве источника водорода, а также и углерода, используются шлаки производства силуминов или съемы, содержащие алюминий. Технология приготовления силуминов предусматривает растворение кристаллического кремния, содержащего в силу технологических особенностей его получения (карботермическое восстановление через стадию образования карбида кремния) углерод, в расплавленном алюминии-сырце, который, в свою очередь, также содержит водород и углерод в виде карбида алюминия и кремния. Процесс приготовления осуществляется в печной атмосфере, содержащей пары воды, которые инициируют реакцию:

2Al+3H2O _→ Al2O3+3H2

При этом образуется оксид алюминия, адсорбирующий водород, чем и объясняется попадание водорода в алюминий (Строганов Г.Б. Высокопрочные литейные алюминиевые сплавы. М. Металлургия, 1985, с. 122) и насыщение шлака водородом. Следует добавить то, что в процессе получения силуминов при введении в расплав легирующих компонентов, например кремния, растворимость водорода в расплаве уменьшается (Чернега Д.Ф.и др. Газы в цветных металлах. М. Металлургия, 1982, с. 59) и, соответственно, ускоряется процесс перехода водорода из расплава в шлаковую фазу.

Наличие водорода, углерода и мелкодисперсных частиц оксида алюминия в шлаках производства алюминия и его сплавов, являющихся модификаторами эвтектики и первичных выделений кремния, позволяет повысить уровень механических свойств алюминиево-кремниевых сплавов.

Оптимальное отношение кремнийсодержащего соединения и присадки в виде шлака производства алюминия и его сплавов в реакционной смеси составляет 0,4-0,9, предпочтительно 0,65-0,73, при этом отклонение от указанных пределов как в сторону уменьшения, так и в сторону увеличения приводит к снижению уровня механических свойств получаемых сплавов. При увеличении этого соотношения более 0,9 снижение механических свойств сплавов объясняется уменьшением содержания кремния в них, а уменьшение отношения менее 0,4 приводит к огрублению структурных составляющих силуминов и соответственному снижению уровня механических свойств, особенно пластичности.

Способ осуществляется следующим образом. В расплавленный алюминий при 750-780oC вводят шлак силуминового производства или съемы, содержащие алюминий, и после их расплавления вводят кремнийсодержащее соединение, например кварцевый песок, при этом весовое отношение кремнийсодержащей присадки и шлака в реакционной смеси поддерживают на уровне 0,4-0,9, предпочтительно 0,65-0,79. Выдерживают расплав в течение 20-40 мин. Снимают шлак и сливают металл или цикл синтеза повторяют.

Способ проверен в лабораторных условиях.

Пример. Получали силумин по предлагаемому способу. В алундовом тигле расплавляли 0,7 кг алюминия марки A7, при 750 780oC ввели 0,2 кг шлака производства силумина, имеющего состав, вес. 50 Al, 5 Si, 1,5 SiC, 34 Al2O3 или съемов, содержащих, вес. 55 Al, 10 Si, 30 Al2O3. После расплавления присадки в расплав при перемешивании ввели кварцевый песок в количестве, обеспечивающем весовое отношение кварцевого песка и присадки в каждом опыте на уровне 0,4-0,9, т.е. в пределах 0,08-0,18 кг. После выдержки расплава при температуре опыта в течение 20-40 мин снимали шлак, а полученный металл заливали в специальные формы для получения образцов для спектрального анализа и слитков для изготовления цилиндрических образцов для механических испытаний на растяжение.

Для сравнения получали силумин по прототипу. В алундовом тигле расплавляли 1 кг алюминия A7 и при 800oC ввели 0,01 кг шлака производства силумина, имеющего следующий состав, вес. 50 Al, 10 Si, 36 Al2O3. Затем расплав продували водяным паром в течение 4 мин и вводили 80 г кремнезема, а после выдержки расплава в течение 20 мин цикл обработки повторили. Было проведено 3 цикла обработки.

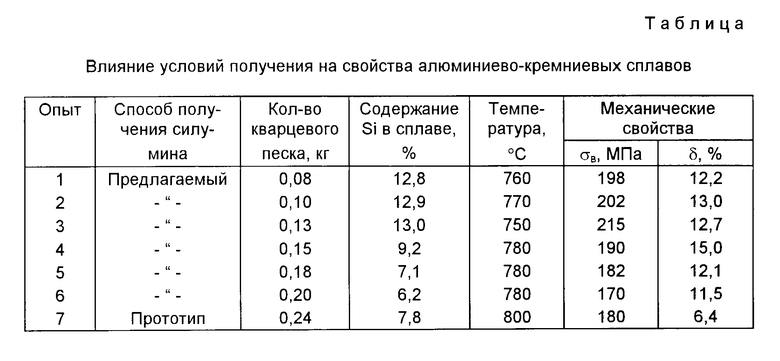

Полученные результаты приведены в таблице.

Из представленных данных видно, что применение предлагаемого способа позволяет получать алюминиево-кремниевые сплавы с высоким уровнем механических свойств по сравнению с известными методами. Так, при оптимальных условиях (весовое отношение кремнезема и присадки составляет 0,65-0,73) прочность сплавов возрастает на 10-15% а пластичность в 2-2,3 раза.

Использование предлагаемого способа получения силуминов в промышленности позволит не только снизить затраты на производство, но и снизить металлоемкость изделий за счет применения алюминиевых сплавов с повышенным уровнем механических свойств, а также увеличить ресурс эксплуатации машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ ПРОИЗВОДСТВА АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2061070C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛУМИНОВЫХ ШЛАКОВ | 1991 |

|

RU2068011C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СИЛУМИНОВ | 1993 |

|

RU2068016C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2063460C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1993 |

|

RU2063459C1 |

| Способ получения силуминов | 1990 |

|

SU1772198A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 1993 |

|

RU2068015C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2652905C1 |

| СПОСОБ ПЛАВКИ ЛОМА И ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ С ЖЕЛЕЗНЫМИ ПРИДЕЛКАМИ | 1993 |

|

RU2068009C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 2018 |

|

RU2683176C1 |

Использование: получение алюминиево-кремниевых сплавов плавлением. Сущность изобретения: в расплав алюминия вводят шлак производства алюминия и его сплавов или алюминийсодержащие съемы при 750-780oC и кварцевый песок в количестве, обеспечивающем поддержание весового отношения кварцевого песка и присадки в реакционной смеси на уровне 0,4-0,9, предпочтительно 0,65-0,73. Расплав выдерживают в течение 20-40 мин и цикл обработки повторяют. Технический результат: прочность получаемых силуминов возрастает на 10-15%, а пластичность - в 2-2,3 раза. 2 з.п. ф-лы, 1 табл.

| Способ получения силуминов | 1990 |

|

SU1772198A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-27—Публикация

1996-03-06—Подача